1.本发明涉及半导体技术领域,具体是一种亚微米多晶硅发射极双极结型晶体管及其制造方法。

背景技术:

2.模拟集成电路是目前使用的电路系统中不可缺失的一部分,而且将在那些需要高速或是外部接口的应用领域中得到更多的应用。随着对更高性能的高速、低失真精密运算放大器需求的日益增长,电路设计者们需要专用于模拟领域的更高性能的高速互补双极工艺。尽管高速互补双极工艺技术比核心的高密度cmos集成技术占据更小的市场份额,但它仍然是整个集成电路市场一个非常重要的部分。

3.特别地,在信号通道中非常需要高速高性能互补双极结晶体管,因为它为设计模拟用途的推挽式电路和有源负载提供了可能。另外,如果把高性能pnp管放在输出级用作驱动器,它可以通过减小供电电流,使电路性能得到增强。

4.基于此,现在对模拟工艺技术中的npn和pnp管提出了一些关键要求:特定应用领域所要求的击穿电压、高β与vaf的乘积、高速应用领域所需要的高ft和fmax以及低噪声等。当然,任何技术要想获得成功还要满足其它一些重要需求,那就是低成本和可制造性。

5.常规互补双极工艺采用的是互补的纵向npn/pnp结构,但是其基区以及发射区的结深注定了其ft和fmax较低,限制了它在高频领域中的应用。因而这种晶体管都不适合用于高频开关或者高性能运放等应用领域。

6.而多晶硅发射极双极结型晶体管的出现彻底改变了高频互补双极领域的高频特性,通过注入到多晶硅中的杂质扩散到硅界面形成的超薄发射极结深可以使得其频率特性获得大大的提升,但是多晶硅发射极的em界面精细结构的控制、发射极界面氧化层控制、大小电流增益的差距过大等问题在实际工艺过程中仍然难以精确控制,因此综合考虑各个因数就成为设计人员一个非常困难的问题。

技术实现要素:

7.本发明的目的是提供一种亚微米多晶硅发射极双极结型晶体管,包括p型衬底、n型埋层、n型外延层、n型穿透区、场氧层、预氧层、p型基区、teos金属前介质层、多晶硅集电极、多晶硅基极、多晶硅发射极、注入发射区、注入集电区、注入基区、集电极金属、基极金属和发射极金属。

8.所述n型埋层位于p型衬底上表面。

9.所述n型外延层位于p型衬底之上。所述n型外延层与p型衬底和n型埋层相接触。

10.所述n型穿透区与n型外延层相接触,所述n型穿透区的底部与n型埋层的顶部相连。所述n型穿透区与p型基区不接触。

11.所述场氧层位于n型外延层之上。所述场氧层位于p型基区与n型穿透区之间。

12.所述预氧层位于场氧层之上。

13.所述p型基区位于n型外延层上表面。

14.所述teos金属前介质层覆盖在双极结型晶体管表面未开设多晶刻蚀孔的位置。

15.所述多晶硅集电极位于n型注入集电区的多晶刻蚀孔内,且覆盖所有n型注入集电区。

16.所述多晶硅集电极与预氧层、teos金属前介质层、n型穿透区中的n型注入集电区相接触。

17.所述多晶硅基极位于n型注入基区的多晶刻蚀孔内,且覆盖所有n型注入基区。

18.所述多晶硅发射极位于n型注入发射区的多晶刻蚀孔内,且覆盖所有n型注入发射区。

19.所述n型注入发射区位于p型基区中,位于多晶硅发射极之下,与多晶硅发射极接触。

20.所述n型注入集电区位于n型穿透区中,位于多晶硅集电极之下,与多晶硅集电极接触。

21.所述p型注入基区位于p型基区中,位于多晶硅基极之下,与多晶硅基极接触。

22.所述集电极金属位于多晶硅集电极之上,与多晶硅集电极相接触。

23.所述基极金属位于多晶硅基极之上,与多晶硅基极相接触。

24.所述发射极金属位于多晶硅发射极之上,与多晶硅发射极相接触。

25.进一步,所述p型衬底和n型外延层的材料包括体硅、碳化硅、砷化镓、磷化铟、锗硅。

26.进一步,所述多晶硅发射极晶体管为pnp晶体管。

27.进一步,多晶硅集电极、多晶硅基极、多晶硅发射极均包括一个或者多个重复的结构单元。

28.进一步,所述n型埋层位于p型衬底上表面的中间,与p型衬底的侧壁不接触。

29.进一步,所述多晶刻蚀孔分别位于n型注入发射区之内、p型注入基区之内、n型注入集电区之内。所述多晶刻蚀孔分别与n型注入发射区、p型注入基区、n型注入集电区相接触。

30.进一步,所述n型注入发射区、n型注入集电区、p型注入基区呈条状分布。

31.进一步,所述n型注入发射区呈条状端头放大状分布。

32.进一步,所述多晶硅集电极与预氧层、teos金属前介质层、n型穿透区中的n型注入集电区相接触。

33.所述多晶硅基极与预氧层、teos金属前介质层、p型基区中的n型注入基区相接触。

34.所述多晶硅发射极与预氧层、teos金属前介质层、p型基区中的n型注入发射区相接触。

35.一种亚微米多晶硅发射极双极结型晶体管的制造方法,包括以下步骤:

36.1)提供p型衬底,生长氧化层。

37.2)一次光刻,光刻刻蚀去胶后,生长氧化层,进行n型埋层注入。

38.3)漂去氧化层、生长n型外延层,热生长氧化层。

39.4)二次光刻,在器件两端进行n型穿透区注入,lp淀积sin。

40.5)三次光刻,光刻刻蚀sin后,注入n型杂质,然后生长氧化层。

41.6)剥离残余sin,生长氧化层。

42.7)四次光刻,光刻后进行p型基区注入。

43.8)lp淀积氧化层。

44.9)五次光刻,光刻后进行多晶刻蚀孔刻蚀。

45.10)淀积多晶层,六次光刻,光刻后进行多晶硅刻蚀,刻蚀出多晶硅集电极、多晶硅基极、多晶硅发射极。

46.11)七次光刻,光刻后进行n型重掺杂注入,形成注入发射区、注入集电区。

47.12)八次光刻,光刻后进行p型重掺杂注入,形成注入基区。

48.13)金属淀积,九次光刻、反刻铝,形成集电极金属、基极金属和发射极金属。

49.14)合金,生长钝化层。

50.15)十次光刻刻蚀出压焊点。

51.16)低温退火后,进行硅片初测、切割、装架、烧结和封装测试。

52.本发明的技术效果是毋庸置疑的,本发明具有以下优点:

53.1)本发明提出一种亚微米多晶硅发射极双极结型晶体管及其制造方法,具体为一种p-衬底的基础上,淀积一层n-外延层,在外延层中做p基区,在p基区中形成多晶硅发射极,具有工艺过程简单、节省成本、对晶体管小电流下放大能力有明显的提升等优点。

54.2)本发明实际效果是使用特殊的端头放大条状分布的多晶硅发射极结构对多晶硅发射极双极结型晶体管的小电流下放大能力有明显的提升。

附图说明

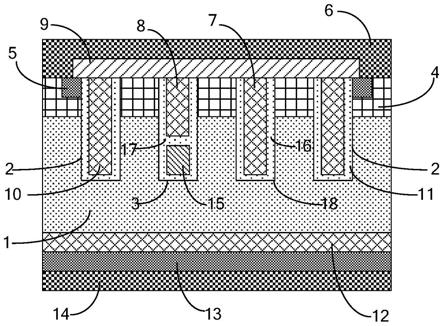

55.图1是本发明的一种亚微米多晶硅发射极双极结型晶体管的三维立体结构图;

56.图2是本发明的一种亚微米多晶硅发射极双极结型晶体管的小电流下放大能力提升图;

57.图3是本发明的一种亚微米多晶硅发射极双极结型晶体管的n型埋层版图及其器件结构;

58.图4是本发明的一种亚微米多晶硅发射极双极结型晶体管的n型穿通区版图及其器件结构;

59.图5是本发明的一种亚微米多晶硅发射极双极结型晶体管的有源区版图及其器件结构。

60.图6是本发明的一种亚微米多晶硅发射极双极结型晶体管的p型基区版图及其器件结构。

61.图7是本发明的一种亚微米多晶硅发射极双极结型晶体管的多晶硅接触孔版图及其器件结构。

62.图8是本发明的一种亚微米多晶硅发射极双极结型晶体管的多晶硅版图及其器件结构。

63.图9是本发明的一种亚微米多晶硅发射极双极结型晶体管的多晶硅发射极以及集电极版图及其器件结构。

64.图10是本发明的一种亚微米多晶硅发射极双极结型晶体管的多晶硅基极版图及其器件结构。

65.图11是本发明的一种亚微米多晶硅发射极双极结型晶体管的金属版图及其器件结构。

66.图中:p型衬底100、n型埋层101、n型外延层102、n型穿透区103、场氧层104、预氧层105、p型基区106、teos金属前介质层107、多晶硅集电极108、多晶硅基极109、多晶硅发射极110、注入发射区111、注入集电区112、注入基区113、集电极金属114、基极金属115和发射极金属116。

具体实施方式

67.下面结合实施例对本发明作进一步说明,但不应该理解为本发明上述主题范围仅限于下述实施例。在不脱离本发明上述技术思想的情况下,根据本领域普通技术知识和惯用手段,做出各种替换和变更,均应包括在本发明的保护范围内。

68.实施例1:

69.参见图1和图2,一种亚微米多晶硅发射极双极结型晶体管,包括p型衬底100、n型埋层101、n型外延层102、n型穿透区103、场氧层104、预氧层105、p型基区106、teos金属前介质层107、多晶硅集电极108、多晶硅基极109、多晶硅发射极110、注入发射区111、注入集电区112、注入基区113、集电极金属114、基极金属115和发射极金属116。

70.所述n型埋层101位于p型衬底100上表面。

71.所述n型外延层102位于p型衬底100之上。所述n型外延层102与p型衬底100和n型埋层101相接触。

72.所述n型穿透区103与n型外延层102相接触,所述n型穿透区103的底部与n型埋层101的顶部相连。所述n型穿透区103与p型基区106不接触。

73.所述场氧层104位于n型外延层102之上。所述场氧层104位于p型基区106与n型穿透区103之间。

74.所述预氧层105位于场氧层104之上。

75.所述p型基区106位于n型外延层102上表面。

76.所述teos金属前介质层107覆盖在双极结型晶体管表面未开设多晶刻蚀孔的位置。

77.所述多晶硅集电极108位于n型注入集电区112的多晶刻蚀孔内,且覆盖所有n型注入集电区112。

78.所述多晶硅集电极108与预氧层105、teos金属前介质层107、n型穿透区103中的n型注入集电区112相接触。

79.所述多晶硅基极109位于n型注入基区113的多晶刻蚀孔内,且覆盖所有n型注入基区113。

80.所述多晶硅发射极110位于n型注入发射区111的多晶刻蚀孔内,且覆盖所有n型注入发射区111。

81.所述n型注入发射区111位于p型基区106中,位于多晶硅发射极110之下,与多晶硅发射极110接触。

82.所述n型注入集电区112位于n型穿透区103中,位于多晶硅集电极108之下,与多晶硅集电极108接触。

83.所述p型注入基区113位于p型基区106中,位于多晶硅基极109之下,与多晶硅基极109接触。

84.所述集电极金属114位于多晶硅集电极108之上,与多晶硅集电极108相接触。

85.所述基极金属115位于多晶硅基极109之上,与多晶硅基极109相接触。

86.所述发射极金属116位于多晶硅发射极110之上,与多晶硅发射极110相接触。

87.所述p型衬底100和n型外延层103的材料包括体硅、碳化硅、砷化镓、磷化铟、锗硅。

88.所述多晶硅发射极晶体管为pnp晶体管。

89.多晶硅集电极108、多晶硅基极109、多晶硅发射极110均包括一个或者多个重复的结构单元。

90.所述n型埋层101位于p型衬底100上表面的中间,与p型衬底100的侧壁不接触。

91.所述多晶刻蚀孔分别位于n型注入发射区111之内、p型注入基区113之内、n型注入集电区112之内。所述多晶刻蚀孔分别与n型注入发射区111、p型注入基区113、n型注入集电区112相接触。

92.所述n型注入发射区111、n型注入集电区112、p型注入基区113呈条状分布。

93.所述n型注入发射区111呈条状端头放大状分布。

94.所述多晶硅集电极108与预氧层105、teos金属前介质层107、n型穿透区103中的n型注入集电区112相接触。

95.所述多晶硅基极109与预氧层105、teos金属前介质层107、p型基区106中的n型注入基区113相接触。

96.所述多晶硅发射极110与预氧层105、teos金属前介质层107、p型基区106中的n型注入发射区111相接触。

97.实施例2:

98.一种亚微米多晶硅发射极双极结型晶体管的制造方法,包括以下步骤:

99.1)提供p型衬底,生长氧化层。

100.2)一次光刻,光刻刻蚀去胶后,生长氧化层,进行n型埋层注入。

101.3)漂去氧化层、生长n型外延层,热生长氧化层。

102.4)二次光刻,在器件两端进行n型穿透区注入,lp(低压)淀积sin。

103.5)三次光刻,光刻刻蚀sin后,利用普注方式注入n型杂质,然后生长氧化层。

104.6)剥离残余sin,生长氧化层。

105.7)四次光刻,光刻后进行p型基区注入。

106.8)lp淀积氧化层。

107.9)五次光刻,光刻后进行多晶刻蚀孔刻蚀。

108.10)淀积多晶层,六次光刻,光刻后进行多晶硅刻蚀,刻蚀出多晶硅集电极、多晶硅基极、多晶硅发射极。

109.11)七次光刻,光刻后进行n型重掺杂注入,形成注入发射区、注入集电区。

110.12)八次光刻,光刻后进行p型重掺杂注入,形成注入基区。

111.13)金属淀积,九次光刻、反刻铝,形成集电极金属、基极金属和发射极金属。

112.14)合金,生长钝化层。

113.15)十次光刻刻蚀出压焊点。

114.16)低温退火后,进行硅片初测、切割、装架、烧结和封装测试。

115.实施例3:

116.一种亚微米多晶硅发射极双极结型晶体管,包括p型衬底100、n型埋层101、n型外延层102、n型穿透区103、场氧层104、预氧层105、p型基区106、teos金属前介质层107、多晶硅集电极108、多晶硅基极109、多晶硅发射极110、注入发射区111、注入集电区112、注入基区113、集电极金属114、基极金属115和发射极金属116。

117.所述n型埋层101位于p型衬底100上表面。

118.所述n型外延层102位于p型衬底100之上。所述n型外延层102与p型衬底100和n型埋层101相接触。

119.所述n型穿透区103与n型外延层102相接触,所述n型穿透区103的底部与n型埋层101的顶部相连。所述n型穿透区103与p型基区106不接触。

120.所述场氧层104位于n型外延层102之上。所述场氧层104位于p型基区106与n型穿透区103之间。

121.所述预氧层105位于场氧层104之上。

122.所述p型基区106位于n型外延层102上表面。

123.所述teos金属前介质层107覆盖在双极结型晶体管表面未开设多晶刻蚀孔的位置。

124.所述多晶硅集电极108位于n型注入集电区112的多晶刻蚀孔内,且覆盖所有n型注入集电区112。

125.所述多晶硅集电极108与预氧层105、teos金属前介质层107、n型穿透区103中的n型注入集电区112相接触。

126.所述多晶硅基极109位于n型注入基区113的多晶刻蚀孔内,且覆盖所有n型注入基区113。

127.所述多晶硅发射极110位于n型注入发射区111的多晶刻蚀孔内,且覆盖所有n型注入发射区111。

128.所述n型注入发射区111位于p型基区106中,位于多晶硅发射极110之下,与多晶硅发射极110接触。

129.所述n型注入集电区112位于n型穿透区103中,位于多晶硅集电极108之下,与多晶硅集电极108接触。

130.所述p型注入基区113位于p型基区106中,位于多晶硅基极109之下,与多晶硅基极109接触。

131.所述集电极金属114位于多晶硅集电极108之上,与多晶硅集电极108相接触。

132.所述基极金属115位于多晶硅基极109之上,与多晶硅基极109相接触。

133.所述发射极金属116位于多晶硅发射极110之上,与多晶硅发射极110相接触。

134.所述p型衬底100和n型外延层103的材料包括体硅、碳化硅、砷化镓、磷化铟、锗硅。

135.所述多晶硅发射极晶体管为pnp晶体管。

136.多晶硅集电极108、多晶硅基极109、多晶硅发射极110均包括一个或者多个重复的结构单元。

137.所述n型埋层101位于p型衬底100上表面的中间,与p型衬底100的侧壁不接触。

138.所述多晶刻蚀孔分别位于n型注入发射区111之内、p型注入基区113之内、n型注入集电区112之内。所述多晶刻蚀孔分别与n型注入发射区111、p型注入基区113、n型注入集电区112相接触。

139.所述n型注入发射区111、n型注入集电区112、p型注入基区113呈条状分布。

140.所述n型注入发射区111呈条状端头放大状分布。

141.所述多晶硅集电极108与预氧层105、teos金属前介质层107、n型穿透区103中的n型注入集电区112相接触。

142.所述多晶硅基极109与预氧层105、teos金属前介质层107、p型基区106中的n型注入基区113相接触。

143.所述多晶硅发射极110与预氧层105、teos金属前介质层107、p型基区106中的n型注入发射区111相接触。

144.一种亚微米多晶硅发射极双极结型晶体管的制造方法,包括以下步骤:

145.1)提供p型衬底,生长氧化层。

146.2)一次光刻,光刻刻蚀去胶后,生长氧化层,进行n型埋层注入。

147.3)漂去氧化层、生长n型外延层,热生长氧化层。

148.4)二次光刻,在器件两端进行n型穿透区注入,lp淀积sin。

149.5)三次光刻,光刻刻蚀sin后,普注n型杂质,然后生长氧化层。

150.6)剥离残余sin,生长氧化层。

151.7)四次光刻,光刻后进行p型基区注入。

152.8)lp淀积氧化层。

153.9)五次光刻,光刻后进行多晶刻蚀孔刻蚀。

154.10)淀积多晶层,六次光刻,光刻后进行多晶硅刻蚀,刻蚀出多晶硅集电极、多晶硅基极、多晶硅发射极。

155.11)七次光刻,光刻后进行n型重掺杂注入,形成注入发射区、注入集电区。

156.12)八次光刻,光刻后进行p型重掺杂注入,形成注入基区。

157.13)金属淀积,九次光刻、反刻铝,形成集电极金属、基极金属和发射极金属。

158.14)合金,生长钝化层。

159.15)十次光刻刻蚀出压焊点。

160.16)低温退火后,进行硅片初测、切割、装架、烧结和封装测试。

161.实施例4:

162.如图1所示,一种亚微米多晶硅发射极双极结型晶体管,包括p型衬底100、n型埋层101、n型外延层102、n型穿透区103、场氧层104、预氧层105、p型基区106、teos金属前介质层107、多晶硅集电极108、多晶硅基极109、多晶硅发射极110、注入发射区111、注入集电区112、注入基区113、集电极金属114、基极金属115和发射极金属116。

163.所述n型埋层101位于p型衬底100上表面的中间。

164.所述n型外延层102位于p型衬底100之上,所述n型外延层102与p型衬底100和n型埋层101相接触。

165.所述n型穿透区103与n型外延层102的两端相接触,所述n型穿透区103的底部与n型埋层101的顶部相连。

166.所述p型基区106位于n型外延层102的左端位置。

167.所述n型注入发射区111位于p型基区106中,位于多晶硅发射极110之下,与多晶硅发射极110接触。成条状端头放大状分布。

168.所述p型注入基区113位于p型基区106中,位于多晶硅基极109之下,与多晶硅基极109接触。成条状分布。

169.所述n型注入集电区112位于n型穿透区103中,位于多晶硅集电极108之下,与多晶硅集电极108接触。成条状分布。

170.所述场氧层104位于外延层102之上、p型基区106与n型穿透区103的空白区域表面。

171.所述预氧层105位于n型外延层102之上的场氧层104之间的位置。

172.所述teos金属前介质层107覆盖在整个器件表面的未开多晶刻蚀孔的位置。所述多晶刻蚀孔分别位于n型注入发射区111之内、p型注入基区113之内、n型注入集电区112之内,所述接触孔分别与n型注入发射区111、p型注入基区113、n型注入集电区112相接触。

173.所述多晶硅发射极110位于n型注入发射区111的多晶刻蚀孔,且覆盖所有n型注入发射区111,所述多晶硅发射极110与预氧层105、teos金属前介质层107、p型基区106中的n型注入发射区111相接触。

174.所述多晶硅集电极108位于n型注入集电区112的多晶刻蚀孔,且覆盖所有n型注入集电区112,所述多晶硅集电极108与预氧层105、teos金属前介质层107、n型穿透区103中的n型注入集电区112相接触。

175.所述多晶硅基极109位于n型注入基区113的多晶刻蚀孔,且覆盖所有n型注入基区113,所述多晶硅基极109与预氧层105、teos金属前介质层107、p型基区106中的n型注入基区113相接触。

176.所述发射极金属116位于多晶硅发射极110之上,与多晶硅发射极110相接触。

177.所述集电极金属114位于多晶硅集电极108之上,与多晶硅集电极108相接触。

178.所述基极金属115位于多晶硅基极109之上,与多晶硅基极109相接触。

179.实施例5:

180.如图3~图11所示,一种亚微米多晶硅发射极双极结型晶体管的制造方法,包括以下步骤:

181.1)选择缺陷较少的ntd《100》单晶片,片厚约500~700μm,电阻率5~30ω

·

cm,打标清洗、烘干待用;

182.2)生长一层厚氧化层温度1100~1150℃、时间100min~120min、干加湿氧化条件。

183.3)一次光刻,光刻刻蚀去胶后,生长一层薄氧化层温度1000~1020℃、时间30min~40min、纯干法氧化条件。

184.在圆片衬底中间进行n型埋层101注入,离子注入条件为:剂量1e15~1e16cm-2

、能量60~100kev。

185.再分布条件为:纯n2氛围退火温度、1100~1150℃、时间100min~120min。去氧化层。

186.4)硅片表面生长n型外延层102,温度在1100℃~1150℃,厚度为5~30μm,电阻率为4~40ω

·

cm;

187.5)生长一层薄氧化层温度1000~1020℃、时间30min~40min、纯干法氧化条件。

188.6)二次光刻,光刻后,在器件右端进行n型穿透区103注入,离子注入条件为:剂量1e15~8e15cm-2

、能量60~100kev。

189.7)lp淀积sin,厚度在

190.8)第三次光刻,光刻刻蚀sin后,普注一次剂量为1e11-5e11、能量为60-100kev的n型杂质,然后生长一层厚氧化层104,厚度为温度1000~1050℃、时间200min~400min、干加湿氧化条件。

191.退火再分布条件为:纯n2氛围退火温度、1100~1150℃、时间100min~300min。

192.9)残余sin剥离,剥离一层厚度约为的氧化层。并生长一层预氧化层105温度1000~1020℃、时间30min~40min、纯干法氧化条件。

193.10)四次光刻,光刻后进行p型基区106注入,具体为采用带胶注入,离子注入条件为:剂量1e14~1e15cm-2、能量30~100kev,再分布条件为:无氧条件,温度1050~1150℃、时间10min~200min;

194.11)lp淀积teos金属前介质层107,厚度在五次光刻,光刻后刻蚀氧化层,刻蚀后保证硅界面无损伤。

195.12)lp淀积多晶硅,厚度在六次光刻,光刻刻蚀多晶硅,形成多晶硅集电极108、多晶硅基极109、多晶硅发射极110。

196.13)七次光刻,光刻后进行n型重掺杂注入,形成注入发射区111、注入集电区112。具体为采用带胶注入,离子注入条件为:剂量1e15~5e15cm-2、能量40~80kev;

197.13)八次光刻,光刻后进行p型重掺杂注入,形成注入基区113。具体为采用带胶注入,离子注入条件为:剂量5e14~5e15cm-2、能量40~80kev;

198.14)采用rta退火方式进行退火,rta再分布条件为:无氧条环境,温度800~1100℃、时间10sec~60sec。

199.15)第一层金属淀积,在整个圆片表面淀积金属al,九次光刻、反刻铝。形成集电极金属114、基极金属115和发射极金属116;

200.16)合金,炉温550℃、时间10min~30min、钝化层生长;

201.17)九次光刻刻蚀出压焊点;

202.18)低温退火,温度500℃~510℃,恒温30min;

203.19)硅片初测、切割、装架、烧结、封装测试。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。