1.本发明涉及一种阳极/电解质半电池、阳极支撑型固体氧化物燃料电池及其制法,属于固体氧化物燃料电池技术领域。

背景技术:

2.固体氧化物燃料电池(sofc)是一种能够将燃料(氢气、甲烷等可燃气体)的化学能直接转化为电能的能源转换装置,具有燃料适用性强、能量转换效率高、环境污染小等优点。然而,为了保证固态电解质有足够高的离子电导率,传统的sofc需要在高温(~800℃)下运行。这便带来了诸多问题,例如:不同材料的热膨胀率较难匹配,各部件在高温下的长期稳定性较难保证,电池制造成本较高,这些问题都在阻碍着sofc的快速发展。因此,降低sofc的运行温度是加速其市场化的关键途径之一。可以通过两种策略降低sofc的运行温度。一方面,可以提高阳极、阴极和电解质等材料的性能。例如,采用高离子电导率的材料代替传统的ysz电解质,降低电池的欧姆损失。另一方面,可以通过对电池结构的优化来提高sofc在中低温下的电化学性能。例如,电极表面及微观结构、电极-电解质界面修饰等。

3.因此,提供一种新型的阳极/电解质半电池、阳极支撑型固体氧化物燃料电池及其制法已经成为本领域亟需解决的技术问题。

技术实现要素:

4.为了解决上述的缺点和不足,本发明的一个目的在于提供一种阳极/电解质半电池的制作方法。

5.本发明的另一个目的还在于提供由以上所述的阳极/电解质半电池的制作方法制得的阳极/电解质半电池。

6.本发明的又一个目的还在于提供一种阳极支撑型固体氧化物燃料电池。

7.本发明的再一个目的还在于提供以上所述的阳极支撑型固体氧化物燃料电池的制作方法。本发明可改善阳极支撑型固体氧化物燃料电池电极/电解质界面,从而使所述的阳极支撑型固体氧化物燃料电池具有优异的结构稳定性、活性及电化学性能。

8.为了实现以上目的,一方面,本发明提供了一种阳极/电解质半电池的制作方法,其中,所述制作方法包括:

9.(1)将nio粉体、ysz粉体、造孔剂、分散剂溶于溶剂中并对所得混合物进行球磨,待混合均匀后,向所得浆料中加入粘结剂与增塑剂,继续球磨,对混匀的浆料进行抽真空处理后将浆料流延至聚酯薄膜上,再进行干燥后得到nio(氧化镍)-ysz(氧化钇稳定氧化锆)阳极支撑体流延片;

10.(2)对所述nio-ysz阳极支撑体流延片进行切割后再对其一侧表面进行微加工处理,以使其表面呈现正交网状结构;

11.(3)对步骤(2)中得到的表面处理后的nio-ysz阳极支撑体流延片进行预烧结;

12.(4)在步骤(3)所得预烧结后的nio-ysz阳极支撑体的修饰面(即经表面处理一侧的表面)涂覆纳米粉体浆料,干燥后形成阳极功能层;

13.(5)再于所述阳极功能层表面涂覆ysz电解质层,再经干燥、焙烧后得到所述阳极/电解质半电池。

14.作为本发明以上所述的阳极/电解质半电池的制作方法,其中,步骤(1)中,所述的nio粉体与ysz粉体的质量比为3:7~7:3。

15.作为本发明以上所述的阳极/电解质半电池的制作方法,其中,步骤(1)中,所述造孔剂的用量为nio粉体与ysz粉体总质量的5~30%。

16.作为本发明以上所述的阳极/电解质半电池的制作方法,其中,步骤(1)中,所述造孔剂选自高分子材料微球造孔剂中的一种或者多种。

17.作为本发明以上所述的阳极/电解质半电池的制作方法,其中,步骤(1)中,所述造孔剂为聚甲基丙烯酸甲酯(pmma)和/或聚苯乙烯(ps)。

18.作为本发明以上所述的阳极/电解质半电池的制作方法,其中,步骤(1)中,所述分散剂的用量为nio粉体与ysz粉体总质量的0.5~5%。

19.作为本发明以上所述的阳极/电解质半电池的制作方法,其中,步骤(1)中,所述分散剂选自胺类分散剂中的一种或者多种。

20.作为本发明以上所述的阳极/电解质半电池的制作方法,其中,步骤(1)中,所述分散剂为三乙醇胺和/或2-氨基-2-甲基-1-丙醇(amp)。

21.作为本发明以上所述的阳极/电解质半电池的制作方法,其中,步骤(1)中,所述溶剂的用量为nio粉体与ysz粉体总质量的1~20倍。

22.作为本发明以上所述的阳极/电解质半电池的制作方法,其中,步骤(1)中,所述溶剂选自有机溶剂中的一种或者多种。

23.作为本发明以上所述的阳极/电解质半电池的制作方法,其中,步骤(1)中,所述有机溶剂为乙醇、二甲苯、三氯乙烯中的一种或者多种。

24.作为本发明以上所述的阳极/电解质半电池的制作方法,其中,步骤(1)中,所述粘结剂的用量为nio粉体与ysz粉体总质量的1~20%。

25.作为本发明以上所述的阳极/电解质半电池的制作方法,其中,步骤(1)中,所述粘结剂选自非水基粘结剂中的一种或者多种。

26.作为本发明以上所述的阳极/电解质半电池的制作方法,其中,步骤(1)中,所述粘结剂为聚乙烯醇缩丁醛、聚丙烯酸甲脂、乙基纤维素中的一种或者多种。

27.作为本发明以上所述的阳极/电解质半电池的制作方法,其中,步骤(1)中,所述增塑剂的用量为nio粉体与ysz粉体总质量的1~20%。

28.作为本发明以上所述的阳极/电解质半电池的制作方法,其中,步骤(1)中,所述增塑剂选自聚乙二醇、邻苯二甲酸二丁酯、乙二醇中的一种或者多种。

29.作为本发明以上所述的阳极/电解质半电池的制作方法,其中,步骤(1)中,所述球磨的时间为12~24h,继续球磨的时间为12~24h。其中,所述球磨于高能球磨机中进行。

30.作为本发明以上所述的阳极/电解质半电池的制作方法,其中,步骤(1)中,于真空腔中对混匀的浆料进行抽真空处理,对混匀的浆料进行抽真空处理可以去除浆料中的气泡。

31.作为本发明以上所述的阳极/电解质半电池的制作方法,其中,步骤(1)中,所述的nio-ysz阳极支撑体流延片的厚度为1~10mm。

32.作为本发明以上所述的阳极/电解质半电池的制作方法,其中,步骤(1)中,所述的干燥为于室温进行干燥。

33.作为本发明以上所述的阳极/电解质半电池的制作方法,其中,步骤(2)中,将所述nio-ysz阳极支撑体流延片切割成小圆片,所述小圆片的直径为10~50mm。

34.作为本发明以上所述的阳极/电解质半电池的制作方法,其中,步骤(2)中,采用脉冲光纤激光器对切割后的nio-ysz阳极支撑体流延片的一侧表面进行微加工处理,所述的脉冲光纤激光器使用功率为1~10w,频率为20~50hz,扫描速度为100~500mm/s。

35.作为本发明以上所述的阳极/电解质半电池的制作方法,其中,步骤(2)中,所述的微加工处理,即激光微加工处理是在计算机辅助设计软件(cad)的控制下,按照预先设定的图形进行激光刻蚀加工。

36.在本发明以上所述的阳极/电解质半电池的制作方法步骤(2)中,对所述nio-ysz阳极支撑体流延片进行切割后再对其一侧表面进行微加工处理,随着流延片中有机物成分的热烧蚀和陶瓷颗粒的碎裂,其表面即呈现出正交网状结构;并且于所述nio-ysz阳极支撑体流延片的表面形成正交网状结构的效率最高、最易实现。

37.作为本发明以上所述的阳极/电解质半电池的制作方法,其中,步骤(2)中,所述正交网状结构中相邻两条平行线的间距为10~100μm。

38.作为本发明以上所述的阳极/电解质半电池的制作方法,其中,步骤(3)中,所述预烧结的温度为900~1300℃,时间为1~5h。

39.其中,步骤(3)对步骤(2)中得到的表面处理后的nio-ysz阳极支撑体流延片进行预烧结,以使其具有一定的机械强度。步骤(3)中所述的预烧结在中温炉中进行。

40.作为本发明以上所述的阳极/电解质半电池的制作方法,其中,步骤(4)中,所述的纳米粉体浆料的滴涂量为0.1~1ml/cm2,滴涂面积为1~10cm2。

41.作为本发明以上所述的阳极/电解质半电池的制作方法,其中,步骤(4)中,采用旋转滴涂的方法在步骤(3)所得预烧结后的nio-ysz阳极支撑体的修饰面(即经表面处理一侧的表面)涂覆纳米粉体浆料。

42.作为本发明以上所述的阳极/电解质半电池的制作方法,其中,步骤(4)中,所述的纳米粉体浆料中的纳米粉体为高活性的纳米粉体,如nio纳米粉体和ysz纳米粉体,nio纳米粉体和ysz纳米粉体的质量比为3:7~7:3。其中,本发明对所用纳米粉体的具体尺寸不做具体要求,其可以根据实际作业需要进行合理设置,只要保证其为纳米尺寸即可。

43.作为本发明以上所述的阳极/电解质半电池的制作方法,其中,步骤(4)中所述的干燥为于室温进行干燥,干燥时间为30~120min。

44.作为本发明以上所述的阳极/电解质半电池的制作方法,其中,步骤(5)中,涂覆ysz电解质层时所使用的ysz电解质浆料的滴涂量为0.1~2ml/cm2,滴涂面积为1~10cm2。

45.作为本发明以上所述的阳极/电解质半电池的制作方法,其中,步骤(5)中,采用旋转滴涂的方法于所述阳极功能层表面涂覆ysz电解质浆料,以形成ysz电解质层。

46.作为本发明以上所述的阳极/电解质半电池的制作方法,其中,步骤(5)中所述的干燥为于室温进行干燥,干燥时间为30~120min。

47.作为本发明以上所述的阳极/电解质半电池的制作方法,其中,步骤(5)中,所述焙烧的温度为1200~1500℃,时间为1~5h。

48.本发明对步骤(4)中所用的纳米粉体浆料及步骤(5)中所用的ysz电解质浆料的浓度不做具体要求,其可以根据实际作业需要进行合理设置。

49.另一方面,本发明还提供了由以上所述的阳极/电解质半电池的制作方法制得的阳极/电解质半电池。

50.又一方面,本发明还提供了一种阳极支撑型固体氧化物燃料电池,其中,所述阳极支撑型固体氧化物燃料电池包括以上所述的阳极/电解质半电池以及涂覆于所述阳极/电解质半电池的ysz电解质层表面的lsm-ysz复合阴极层。

51.在本发明所提供的阳极支撑型固体氧化物燃料电池中,电解质与电极材料之间的接触面积较大,电池的极化降低,可为电化学反应提供更多的活性位点,从而提高电池的电化学性能。

52.再一方面,本发明还提供了以上所述的阳极支撑型固体氧化物燃料电池的制作方法,其中,所述制作方法包括:

53.1)将ysz粉料、lsm(锰酸锶镧)粉料、粘结剂及有机溶剂混合后得到lsm-ysz浆料;

54.2)将所述lsm-ysz浆料涂覆在所述阳极/电解质半电池的ysz电解质层表面,待浆料烘干后进行煅烧,制得所述阳极支撑型固体氧化物燃料电池。

55.作为本发明以上所述的阳极支撑型固体氧化物燃料电池的制作方法,其中,步骤1)中,所述的ysz粉料与lsm粉料的质量比为3:7~7:3。

56.作为本发明以上所述的阳极支撑型固体氧化物燃料电池的制作方法,其中,步骤1)中,所述有机溶剂的用量为ysz粉料和lsm粉料总质量的1~10倍。

57.作为本发明以上所述的阳极支撑型固体氧化物燃料电池的制作方法,其中,步骤1)中,所述有机溶剂选自醇类有机溶剂中的一种或者多种。

58.作为本发明以上所述的阳极支撑型固体氧化物燃料电池的制作方法,其中,步骤1)中,所述有机溶剂选自松油醇、乙醇、异丙醇中的一种或者多种。

59.作为本发明以上所述的阳极支撑型固体氧化物燃料电池的制作方法,其中,步骤1)中,所述粘结剂的用量为ysz粉料和lsm粉料总质量的0.1~1%。

60.作为本发明以上所述的阳极支撑型固体氧化物燃料电池的制作方法,其中,步骤1)中,所述粘结剂选自非水基粘结剂中的一种或者多种。

61.作为本发明以上所述的阳极支撑型固体氧化物燃料电池的制作方法,其中,步骤1)中,所述粘结剂选自聚乙烯醇缩丁醛、聚丙烯酸甲脂、乙基纤维素中的一种或者多种。

62.作为本发明以上所述的阳极支撑型固体氧化物燃料电池的制作方法,其中,步骤2)中,所述lsm-ysz浆料的涂覆量为0.1~3ml/cm2,涂覆面积为1~10cm2。

63.作为本发明以上所述的阳极支撑型固体氧化物燃料电池的制作方法,其中,步骤2)中,所述涂覆采用丝网印刷的方法进行。

64.作为本发明以上所述的阳极支撑型固体氧化物燃料电池的制作方法,其中,步骤2)中,所述烘干的温度为25~50℃,时间为30~60min。

65.作为本发明以上所述的阳极支撑型固体氧化物燃料电池的制作方法,其中,步骤2)中,所述煅烧的温度为800~1200℃,时间为1~5h。其中,步骤2)中,所述煅烧于高温炉中

进行。

66.本发明通过对所述nio-ysz阳极支撑体流延片的一侧表面进行微加工处理,以使其表面呈现正交网状结构,可以使所述阳极支撑型固体氧化物燃料电池的电解质膜能够更好地附着在阳极支撑体表面,形成致密的稳定结构,从而使电池具有优异的结构稳定性;同时电池的三相反应界面大幅度增加,降低了电池的极化电阻,提高了反应效率;此外,通过引进纳米级的阳极功能层,可以大幅度提高电池的活性,进而提高sofc的电化学性能。

附图说明

67.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

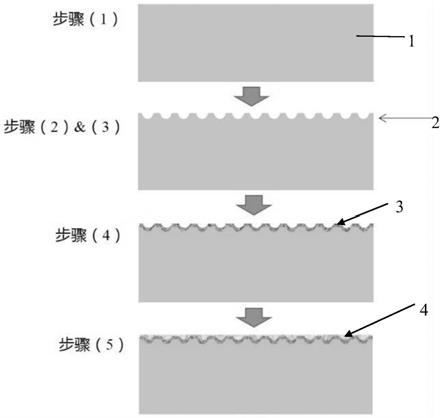

68.图1为本发明实施例1提供的阳极/电解质半电池的制作方法中各个步骤所得产品的示意图。

69.图2为本发明实施例1步骤(1)中制得的nio-ysz阳极支撑体流延片的示意图。

70.图3为本发明实施例1步骤(2)中对nio-ysz阳极支撑体流延片表面进行微加工处理后并于其表面形成特殊正交网状结构的示意图。

71.图4为本发明实施例1-1中提供的阳极支撑型固体氧化物燃料电池的结构示意简图。

72.图5为本发明测试例1中,cell 0、cell 1、cell 2及cell 3在800℃开路状态下的交流阻抗谱。

73.图6为本发明测试例2中,cell 0、cell 1、cell 2及cell 3在800℃条件下的i-v-p曲线。

74.主要附图标号说明:

75.1、nio-ysz阳极支撑体流延片。

76.2、正交网状结构。

77.3、nio-ysz阳极功能层。

78.4、ysz电解质层。

79.5、lsm-ysz复合阴极层。

具体实施方式

80.本发明所公开的“范围”以下限和上限的形式给出。可以分别为一个或多个下限,和一个或多个上限。给定的范围是通过选定一个下限和一个上限进行限定的。选定的下限和上限限定了特别范围的边界。所有以这种方式进行限定的范围是可组合的,即任何下限可以与任何上限组合形成一个范围。例如,针对特定参数列出了60-120和80-110的范围,理解为60-110和80-120的范围也是可以预料到的。此外,如果列出的最小范围值为1和2,列出的最大范围值为3,4和5,则下面的范围可全部预料到:1-3、1-4、1-5、2-3、2-4和2-5。

81.在本发明中,除非有其他说明,数值范围“a-b”表示a到b之间的任意实数组合的缩略表示,其中a和b都是实数。例如数值范围“0-5”表示本发明中已经全部列出了“0-5”之间

的全部实数,“0-5”只是这些数值组合的缩略表示。

82.在本发明中,如果没有特别的说明,本发明所提到的所有实施方式以及优选实施方式可以相互组合形成新的技术方案。

83.在本发明中,如果没有特别的说明,本发明所提到的所有技术特征以及优选特征可以相互组合形成新的技术方案

84.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。下列所描述的实施例是本发明一部分实施例,而不是全部的实施例,仅用于说明本发明,而不应视为限制本发明的范围。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

85.下述实施例中所述的阳极/电解质半电池及阳极支撑型固体氧化物燃料电池的制作方法,即改善阳极支撑型固体氧化物燃料电池的电极/电解质界面的方法主要包括:首先制备阳极支撑体流延片,再通过激光刻蚀的微加工技术使阳极支撑体流延片的一侧表面形成特殊的正交网状结构,随后在修饰后的阳极支撑体表面先后涂覆阳极功能层、电解质层和复合阴极层,即制得阳极支撑型固体氧化物燃料电池。本发明所提供的这种改善后的电极-电解质界面可以使电解质膜更好地附着在阳极支撑体表面,同时可以大幅增加电解质与电极材料之间的接触面积,减小电池的极化,为电化学反应提供更多的活性位点,从而提高电池的电化学性能。

86.实施例1

87.本实施例提供了一种阳极/电解质半电池,其制作方法中各个步骤所得产品的示意图如图1所示,从图1中可以看出,所述制作方法包括以下具体步骤:

88.步骤(1):采用流延法制备nio-ysz阳极支撑体流延片:

89.分别称取6g nio、4g ysz粉料、0.6g pmma和0.05g三乙醇胺溶于100g乙醇与二甲苯的混合溶剂中,在高能球磨机上对所得混合液球磨24h。待混合均匀后,在所得浆料中加入0.2g聚乙烯醇缩丁醛、0.2g聚丙烯酸甲脂和0.5g乙基纤维素,继续球磨12h。随后,将混匀的浆料置于真空腔中进行抽真空处理,去除浆料中的气泡。最后,将浆料流延至聚酯薄膜上,在室温下干燥后得到nio-ysz阳极支撑体流延片1,如图2所示,所述nio-ysz阳极支撑体流延片1的厚度为5mm;

90.步骤(2):对nio-ysz阳极支撑体流延片表面进行微加工处理,使其表面形成特殊的正交网状结构2,如图3所示:

91.首先将nio-ysz阳极支撑体流延片切割成直径为40mm的小圆片,采用脉冲光纤激光器对流延片表面(单面)进行微加工处理,加工图形为正交网状,相邻的线与线的间距为80μm,脉冲光纤激光器使用功率为3w,频率为50hz,扫描速度为300mm/s;

92.步骤(3):对步骤(2)处理后的nio-ysz阳极支撑体流延片进行预烧结:

93.将步骤(2)中经表面处理后的nio-ysz阳极支撑体流延片放入中温炉中,于1050℃煅烧2h;

94.步骤(4):在预烧结后的nio-ysz阳极支撑体表面涂覆高活性的阳极功能层:

95.采用旋转滴涂的方法,在预烧结的nio-ysz阳极支撑体的修饰面涂覆高活性的纳

米粉体浆料,滴涂量为0.3ml,待所述纳米粉体浆料在室温干燥60min后,形成高活性的阳极功能层,即形成nio-ysz阳极功能层3;

96.其中,所述高活性的纳米粉体浆料中的纳米粉体为nio纳米粉体和ysz纳米粉体,nio纳米粉体和ysz纳米粉体的质量比为3:7;

97.步骤(5):在阳极功能层上再涂覆ysz电解质层,并高温烧结:

98.采用旋转滴涂的方法在高活性的阳极功能层的表面再涂覆ysz电解质浆料,以形成ysz电解质层4,所述ysz电解质浆料的滴涂量为0.5ml,待所述ysz电解质浆料在室温干燥30min后,于1450℃高温煅烧2h,制得阳极/电解质半电池。

99.实施例2

100.本实施例提供了一种阳极/电解质半电池,其制作方法包括以下具体步骤:

101.步骤(1):采用流延法制备nio-ysz阳极支撑体流延片:

102.分别称取6g nio、4g ysz粉料、0.6g pmma和0.05g三乙醇胺溶于100g乙醇与二甲苯的混合溶剂中,在高能球磨机上对所得混合物球磨24h。待混合均匀后,在所得浆料中加入0.2g聚乙烯醇缩丁醛、0.2g聚丙烯酸甲脂和0.5g乙基纤维素,继续球磨12h。随后,将混匀的浆料置于真空腔中进行抽真空处理,以去除浆料中的气泡。最后,将浆料流延至聚酯薄膜上,在室温下干燥后得到nio-ysz阳极支撑体流延片,所述nio-ysz阳极支撑体流延片的厚度为5mm;

103.步骤(2):对nio-ysz阳极支撑体流延片的一侧表面进行微加工处理,使其表面形成特殊的正交网状结构:

104.首先将nio-ysz阳极支撑体流延片切割成直径为40mm的小圆片,采用脉冲光纤激光器对流延片表面(单面)进行微加工处理,加工图形为正交网状,相邻线与线的间距为50μm,脉冲光纤激光器使用功率为3w,频率为50hz,扫描速度为300mm/s;

105.步骤(3):对步骤(2)处理后的nio-ysz阳极支撑体流延片进行预烧结:

106.将步骤(2)表面处理后的nio-ysz阳极支撑体流延片放入中温炉中,于1050℃煅烧2h;

107.步骤(4):在步骤(3)预烧结后的nio-ysz阳极支撑体流延片表面涂覆高活性的阳极功能层:

108.采用旋转滴涂的方法,在步骤(3)预烧结后的nio-ysz阳极支撑体的修饰面涂覆一层高活性的纳米粉体浆料,滴涂量为0.3ml,待所述纳米粉体浆料在室温干燥60min后,形成高活性的阳极功能层,即形成nio-ysz阳极功能层;

109.其中,所述高活性的纳米粉体浆料中的纳米粉体为nio纳米粉体和ysz纳米粉体,nio纳米粉体和ysz纳米粉体的质量比为3:7;

110.步骤(5):在nio-ysz阳极功能层的表面再涂覆一层ysz电解质层,并高温烧结:

111.采用旋转滴涂的方法在nio-ysz阳极功能层的表面再涂覆ysz电解质浆料,以形成ysz电解质层,所述ysz电解质浆料的滴涂量为0.5ml,待所述ysz电解质浆料在室温干燥30min后,于1450℃高温煅烧2h,制得阳极/电解质半电池。

112.实施例3

113.本实施例提供了一种阳极/电解质半电池,其制作方法包括以下具体步骤:

114.步骤(1):采用流延法制备nio-ysz阳极支撑体流延片:

115.分别称取6g nio、4g ysz粉料、0.6g pmma和0.05g三乙醇胺溶于100g乙醇与二甲苯的混合溶剂中,在高能球磨机上对所得混合物球磨24h。待混合均匀后,在浆料中加入0.2g聚乙烯醇缩丁醛、0.2g聚丙烯酸甲脂和0.5g乙基纤维素,继续球磨12h。随后,将混匀的浆料置于真空腔中进行抽真空处理,以去除浆料中的气泡。最后,将浆料流延至聚酯薄膜上,在室温下干燥后得到nio-ysz阳极支撑体流延片,所述nio-ysz阳极支撑体流延片的厚度5mm;

116.步骤(2):对nio-ysz阳极支撑体流延片的一侧表面进行微加工处理,使其表面形成特殊的正交网状结构:

117.首先将nio-ysz阳极支撑体流延片切割成直径为40mm的小圆片,采用脉冲光纤激光器对nio-ysz阳极支撑体流延片的表面(单面)进行微加工处理,加工图形为正交网状,相邻线与线的间距为20μm,脉冲光纤激光器使用功率为3w,频率为50hz,扫描速度为300mm/s;

118.步骤(3):对步骤(2)处理后的nio-ysz阳极支撑体流延片进行预烧结:

119.将步骤(2)经表面处理后的nio-ysz阳极支撑体流延片放入中温炉中,于1050℃煅烧2h;

120.步骤(4):在步骤(3)预烧结后的nio-ysz阳极支撑体流延片表面涂覆一层高活性的阳极功能层:

121.采用旋转滴涂的方法,在步骤(3)预烧结后的nio-ysz阳极支撑体的修饰面涂覆一层高活性的纳米粉体浆料,滴涂量为0.3ml,待所述纳米粉体浆料在室温干燥60min后,形成高活性的阳极功能层,即形成nio-ysz阳极功能层;

122.其中,所述高活性的纳米粉体浆料中的纳米粉体为nio纳米粉体和ysz纳米粉体,nio纳米粉体和ysz纳米粉体的质量比为3:7;

123.步骤(5):在nio-ysz阳极功能层的表面再涂覆一层ysz电解质层,并高温烧结:

124.采用旋转滴涂的方法在nio-ysz阳极功能层的表面再涂覆ysz电解质浆料,以形成ysz电解质层,所述ysz电解质浆料的滴涂量为0.5ml,待所述ysz电解质浆料在室温干燥30min后,于1450℃高温煅烧2h,制得阳极/电解质半电池。

125.对比例1

126.本对比例提供了一种阳极/电解质半电池,其制作方法包括以下具体步骤:

127.步骤(1):采用流延法制备nio-ysz阳极支撑体流延片:

128.分别称取6g nio、4g ysz粉料、0.6g pmma和0.05g三乙醇胺溶于100g乙醇与二甲苯的混合溶剂中,在高能球磨机上对所得混合物球磨24h。待混合均匀后,在浆料中加入0.2g聚乙烯醇缩丁醛、0.2g聚丙烯酸甲脂和0.5g乙基纤维素,继续球磨12h。随后,将混匀的浆料置于真空腔中进行抽真空处理,以去除浆料中的气泡。最后,将浆料流延至聚酯薄膜上,在室温下干燥后得到nio-ysz阳极支撑体流延片,所述nio-ysz阳极支撑体流延片的厚度5mm;

129.步骤(2):对步骤(1)处理后的nio-ysz阳极支撑体流延片进行预烧结:

130.将步骤(1)中制得的nio-ysz阳极支撑体流延片切割成直径为40mm的小圆片,再将流延片放入中温炉中,于1050℃煅烧2h;

131.步骤(3):在步骤(2)预烧结后的nio-ysz阳极支撑体流延片表面涂覆一层高活性的阳极功能层:

132.采用旋转滴涂的方法,在步骤(2)预烧结的nio-ysz阳极支撑体流延片的修饰面涂覆一层高活性的纳米粉体浆料,滴涂量为0.3ml,待所述纳米粉体浆料在室温干燥60min后,即形成nio-ysz阳极功能层;

133.其中,所述高活性的纳米粉体浆料中的纳米粉体为nio纳米粉体和ysz纳米粉体,nio纳米粉体和ysz纳米粉体的质量比为3:7;

134.步骤(4):在nio-ysz阳极功能层的表面再涂覆一层ysz电解质层,并高温烧结:

135.采用旋转滴涂的方法在nio-ysz阳极功能层的表面再涂覆ysz电解质浆料,以形成ysz电解质层,所述ysz电解质浆料的滴涂量为0.5ml,待所述ysz电解质浆料在室温干燥30min后,于1450℃高温煅烧2h,制得阳极/电解质半电池。

136.实施例1-1

137.本实施例提供了一种阳极支撑型固体氧化物燃料电池,其结构示意简图如图4所示,其中,所述阳极支撑型固体氧化物燃料电池包括实施例1所述的阳极/电解质半电池以及涂覆于所述阳极/电解质半电池的ysz电解质层表面的lsm-ysz复合阴极层5,其制作方法包括以下具体步骤:

138.按7:3的质量比称取ysz和lsm粉料共4g,溶于松油醇、乙醇和异丙醇的混合溶剂中,溶剂质量为10g,并加入0.01g聚乙烯醇缩丁醛、0.01g聚丙烯酸甲脂和0.02g乙基纤维素,混合均匀后,采用丝网印刷的方法将所得浆料涂覆在所述阳极/电解质半电池的ysz电解质层表面,涂覆量为0.5ml;待浆料在25℃烘30min后,于1100℃煅烧2h,制得nio-ysz/ysz/lsm-ysz单体电池,记为cell 1。

139.实施例2-1

140.本实施例提供了一种阳极支撑型固体氧化物燃料电池,其中,所述阳极支撑型固体氧化物燃料电池包括实施例2所述的阳极/电解质半电池以及涂覆于所述阳极/电解质半电池的ysz电解质层表面的lsm-ysz复合阴极层,其制作方法包括以下具体步骤:

141.按7:3的质量比称取ysz和lsm粉料共4g,溶于松油醇、乙醇和异丙醇的混合溶剂中,溶剂质量为10g,并加入0.01g聚乙烯醇缩丁醛、0.01g聚丙烯酸甲脂和0.02g乙基纤维素,混合均匀后,采用丝网印刷的方法将所得浆料涂覆在所述阳极/电解质半电池的ysz电解质层表面,涂覆量为0.5ml;待浆料在25℃烘30min后,于1100℃煅烧2h,制得nio-ysz/ysz/lsm-ysz单体电池,记为cell 2。

142.实施例3-1

143.本实施例提供了一种阳极支撑型固体氧化物燃料电池,其中,所述阳极支撑型固体氧化物燃料电池包括实施例3所述的阳极/电解质半电池以及涂覆于所述阳极/电解质半电池的ysz电解质层表面的lsm-ysz复合阴极层,其制作方法包括以下具体步骤:

144.按7:3的质量比称取ysz和lsm粉料共4g,溶于松油醇、乙醇和异丙醇的混合溶剂中,溶剂质量为10g,并加入0.01g聚乙烯醇缩丁醛、0.01g聚丙烯酸甲脂和0.02g乙基纤维素,混合均匀后,采用丝网印刷的方法将所得浆料涂覆在所述阳极/电解质半电池的ysz电解质层表面,涂覆量为0.5ml;待浆料在25℃烘30min后,于1100℃煅烧2h,制得nio-ysz/ysz/lsm-ysz单体电池,记为cell 3。

145.对比例1-1

146.本对比例提供了一种阳极支撑型固体氧化物燃料电池,其中,所述阳极支撑型固

体氧化物燃料电池包括对比例1所述的阳极/电解质半电池以及涂覆于所述阳极/电解质半电池的ysz电解质层表面的lsm-ysz复合阴极层,其制作方法包括以下具体步骤:

147.按7:3的质量比称取ysz和lsm粉料共4g,溶于松油醇、乙醇和异丙醇的混合溶剂中,溶剂质量为10g,并加入0.01g聚乙烯醇缩丁醛、0.01g聚丙烯酸甲脂和0.02g乙基纤维素,混合均匀后,采用丝网印刷的方法将所得浆料涂覆在所述阳极/电解质半电池的ysz电解质层表面,涂覆量为0.5ml;待浆料在25℃烘30min后,于1100℃煅烧2h,制得nio-ysz/ysz/lsm-ysz单体电池,记为cell 0。

148.测试例1

149.本测试例对cell 0、cell 1、cell 2及cell 3在800℃开路状态下进行交流阻抗谱测试,所得交流阻抗谱如图5所示,从图5中可以看出,相比于未做表面修饰的对比样(cell 0),cell 1在800℃开路状态下的极化电阻降低了17.8%,cell 2在800℃开路状态下的极化电阻降低了22.3%,cell 3在800℃开路状态下的极化电阻降低了44.6%。

150.此外,对比cell 1、cell 2及cell 3在800℃的极化电阻数据可知,阳极支撑型固体氧化物燃料电池中,正交网状结构的相邻线与线的间距越小,所述阳极支撑型固体氧化物燃料电池的极化电阻越低,从而所述电池的电化学性能越优异。

151.测试例2

152.本测试例对cell 0、cell 1、cell 2及cell 3在800℃的温度条件下进行i-v-p测试,所得i-v-p曲线如图6所示,从图6中可以看出,相比于未做表面修饰的对比样(cell 0),cell 1在800℃的最大功率密度提高了30%,cell 2在800℃的最大功率密度提高了36%,cell 3在800℃的最大功率密度提高了60%。

153.此外,对比cell 1、cell 2及cell 3在800℃的最大功率密度数据可知,阳极支撑型固体氧化物燃料电池中,正交网状结构的相邻线与线的间距越小,所述阳极支撑型固体氧化物燃料电池的最大功率密度越大。

154.以上所述,仅为本发明的具体实施例,不能以其限定发明实施的范围,所以其等同组件的置换,或依本发明专利保护范围所作的等同变化与修饰,都应仍属于本专利涵盖的范畴。另外,本发明中的技术特征与技术特征之间、技术特征与技术发明之间、技术发明与技术发明之间均可以自由组合使用。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。