1.本发明涉及一种化学气相沉积设备,尤其是气体排出用的装置。

背景技术:

2.hdp-cvd(高密度等离子体化学气相沉积)装置,传统上用于在硅或玻璃衬底上形成绝缘薄膜,诸如氧化硅(sio)、氮化硅(sin)、碳化硅(sic)和碳氧化硅(sioc)。要形成这些薄膜,含有不同组分的多种反应气体被引入反应室中。

3.在等离子体化学气相沉积装置中,通过诸如射频或微波能量把这些反应气体激发成等离子体,并发生化学反应从而在由基座支撑的衬底上形成预期的薄膜。

4.为了进入反应室,反应气体在起化学反应以将薄膜沉积于衬底上之前,从存储容器流过导管并流过喷淋板。喷淋板具有顶表面和底表面,并且包括从顶表面到底表面延伸通过喷淋板的多个孔。不同气体(包括反应气体和清洗气体),在被散布到衬底上之前都要流过喷淋板孔。喷淋板的用途是将反应气体均匀地散布在衬底表面以促进更加均匀的薄膜沉积。为了促进膜厚均匀性,通常使喷淋板的这些孔在出口端收缩,以致孔的入口或气体进入点比出口或气体排出点大。喷淋板还可以用作诸如平行板化学气相沉积装置中的电极,以在晶片处理期间在反应室内把气体激发为等离子体。

5.在晶片处理期间,由反应室中等离子体的化学反应所生成的产物导致期待外的沉积物积聚在反应室的内壁上以及基座的表面上。由于薄膜形成是重复进行的,此类沉积物便在等离子体化学气相沉积装置内越积越多。随后,沉积物从内壁和基座表面上脱落,漂浮在反应室内。接着,作为外来物体的沉积物粘附到衬底上,并导致杂质污染,给所处理的衬底造成缺陷。

6.而且,如果不清洁污染物或者对污染物的清洁不够彻底,反应室内的颗粒数增多,又影响了温度反馈,在多种因素共同作用下改变了腔室内的环境,对膜厚和膜的均匀度都会有影响。

7.为移除这种粘附在反应室内壁表面上的污染物,可以使用等离子体清洗法。在等离子体清洗法中,nf3是一种较常用的清洗气体,由位于反应室之外(与反应室隔离的外部放电室内)的射频电源激发为等离子状态,即分裂并形成一种活性的氟粒子。该氟粒子可与由沉积物形成的污染物反应。接着,该活性的氟粒子被带到反应室内,分解并移除粘附在反应室内壁表面上的由沉积物形成的污染物。

8.目前的hdp-cvd设备,随着使用时间的增加,远程等离子体源与反应室内壁之间的管路会慢慢被副产物堵塞,却难以得到有效清洗。久而久之,会导致反应室内污染物颗粒数的增加,严重影响工艺及设备的稳定性。

9.近年来,半导体衬底越来越大并且持续增长。但是,因为更换设备成本昂贵,制造商仍倾向于尽量使用原有的设备。由于衬底尺寸的增长,反应室内需要的气体量也提高了,从而导致粘附在反应室内壁上的污染物数量的增长。随着需要移除的污染物数量的增长,清洗时间趋于增长。由于该清洗时间的增长,单位时间处理的衬底数量(生产能力)下降了。

因此,需要提高反应室的清洗效率以提高生产能力。

技术实现要素:

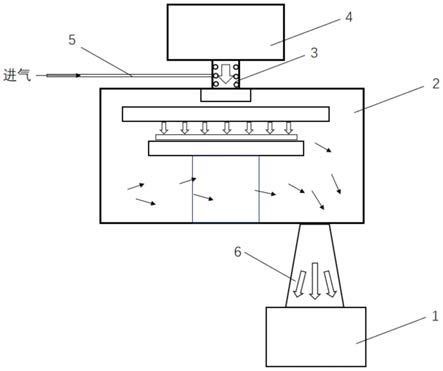

10.本发明实施例提出一种化学气相沉积设备,所述设备包括:远程等离子体源4;反应室2;真空泵1;用于连接该远程等离子体源4和该反应室2的进气管道3,主清洁气体通过该进气管道3从该远程等离子体源4进入该反应室2;用于连接该反应室2和该真空泵1的排气管道6;该进气管道3上有一支路管道5,接入支路清洁气体。

11.在一些实施例中,本发明提供的一种化学气相沉积设备,该设备的该排气管道6呈入口端窄,出口端宽的形状。

12.在一些实施例中,本发明提供的一种化学气相沉积设备,该设备的该排气管道6的入口端窄,出口端宽的形状是使用锥形管道实现的。

13.在一些实施例中,本发明提供的一种化学气相沉积设备,该设备的该排气管道6的入口端窄,出口端宽的形状是通过一个变径接头,或多个变径接头的组合实现的。

14.在一些实施例中,本发明提供的一种化学气相沉积设备,该设备的该排气管道6的入口端直径与出口端直径之比为1:4。

15.在一些实施例中,本发明提供的一种化学气相沉积设备,该设备的该排气管道6的轴线长度不超过60cm。

16.在一些实施例中,本发明提供的一种化学气相沉积设备,该设备的该支路清洁气体的流量为该主清洁气体流量的三分之一至三分之二。

17.在一些实施例中,本发明提供的一种化学气相沉积设备,该设备的该支路清洁气体的流量为该主清洁气体流量的三分之一。

18.在一些实施例中,本发明提供的一种化学气相沉积设备,该设备的该支路清洁气体为氩气。

19.本发明的有益效果为:

20.本发明提供的一种化学气相沉积设备,通过在进气管道3上增加一支路管道5接入一路支路清洁气体有效提高了吹扫进气管道3内壁上的沉积物形成的污染物的效率,还阻挡了清洁气体附着物回流至进气管道3,该附着物会导致进气管道3清洁不彻底。通过改进排气管道6,提高了气体流通的速度,得到了三个效果:1)进一步降低了hdp-cvd装置内的压力后,离子的平均自由程变长,方向性更好,离子轰击作用也更强,可以更好地剥离附着在装置内壁上的污染物;2)更低的压力有利于挥发性蚀刻产物的解吸附,易获得更好的蚀刻结果,即清洁效率得到有效提高;3)单位时间内反应室2中参与刻蚀的刻蚀剂更多,刻蚀的速率更大,也进一步提高了清洁效率。应用本发明的成果后,在相同的工艺气体量下,hdp-cvd装置内的最小压力从4torr变为2mtorr,同时,清洁速率从提升至了颗粒性(即反应室内尘埃的颗粒数)从大于1000颗降至了小于20颗。本发明提供的改进,提高了清洁效率,从而延长了进行pm(预防性维护)的周期,也就是增加了单位时间内设备得到有效使用的时间,因此大幅降低了生产成本。

附图说明

21.为了更清楚地说明本发明实施例的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

22.图1为现有的一种化学气相沉积设备的结构示意图。

23.图2为本发明实施例的一种化学气相沉积设备的结构示意图。

具体实施方案

24.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述。本领域技术人员应当理解的是,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域技术人员可以进行任何适当的修改或变型,从而获得所有其它实施例。

25.本发明实施例提出一种化学气相沉积设备,所述设备包括:远程等离子体源4;反应室2;真空泵1;用于连接该远程等离子体源4和该反应室2的进气管道3,主清洁气体通过该进气管道3从该远程等离子体源4进入该反应室2;用于连接该反应室2和该真空泵1的排气管道6;该进气管道3上有一支路管道5,接入支路清洁气体。

26.在本实施例中,hdp-cvd设备在晶圆上沉积的工艺为sih4和o2反应生成sio2和h2,氢气从排气管道6排出,sio2沉积为膜。与此同时,反应室2内壁、远程等离子体源4与反应室2之间的进气管道3同样会沉积一层sio2。而该工艺的目标是在晶圆上生长成膜,反应室2内的sio2需要清除掉,所以,每完成一片晶圆的成膜工艺,都需要加入一个clean recipe(清洁工艺)用于清除反应室2内壁、反应室2和远程等离子体源4之间进气管道3的污染物。清洁工艺使用nf3和ar作为清洁气体,nf3与sio2反应生成sif4(气体),通过排气管道6排出。若将hdp-cvd设备的反应室2视为一个直径巨大的管道,则可将进气管道3、反应室2、排气管道6视为三个不同管道的串联。清洁气体工作时,该串联管道在动态平衡下处于低真空状态,即三个“管道”内的气体处于黏滞流状态。黏滞流的气体压力较高,流速较小,气体分子的平均自由程比管道截面线性尺寸小得多。它的惯性力很小,气体的内摩擦力起主要作用。流线的方向为直线,管壁附近的气体几乎不流动,一层气体在另一层气体上滑动,流速的最大值在管道的中心。当气体的流动状态为黏滞流时,管壁附近的气体几乎不动,因此,管壁上的沉积物很难受到离子轰击从而剥离,也很难与清洁气体发生化学反应产生蚀刻。这就造成了进气管道3的堵塞,使得积聚物有可能飘逸到反应室2内,在沉积过程中给晶片造成瑕疵,也影响了进气速度,降低了该工艺过程的速度。

27.在进气管道3上增加一支路管道5,接入支路清洁气体,直接吹扫该进气管道3,可以有效改善进气管道3的堵塞状态。因为该支路清洁气体可以直接轰击该进气管道3内壁上的附着物,使其剥离。

28.在一些实施例中,本发明提供的一种化学气相沉积设备,该设备的该排气管道6呈入口端窄,出口端宽的形状。

29.在本实施例中,改进后的排气管道6的流导提高了,从而提高了气体流通的速度,进一步降低了hdp-cvd设备内的压力,使得反应室2内的压力值处于高真空状态。在高真空

状态下,气体处于分子流状态,离子之间的碰撞更少,离子的平均自由程变长,方向性更好,离子轰击作用也更强,可以更好地剥离附着在装置内壁上的污染物。更低的压力也有利于挥发性蚀刻产物的解吸附,易获得更好的蚀刻结果,即清洁效率得到有效提高。同时,更高的气体流通速度下,单位时间内反应室2中参与刻蚀的刻蚀剂更多,刻蚀的速率更大,也进一步提高了清洁效率。

30.在动态平衡的状态下,尽管进气管道3单位时间内通过的气体量与反应室2内通过的气体量一样,但是进气管道3的横截面比反应室2小了很多,所以进气管道3内的气体密度会比反应室2内也大很多,即气体压力会大很多。因此,进气管道3内的气体相较反应室2内的而言,更接近于黏滞流的状态。如前文所述,处于黏滞流的状态时,管壁附近的气体几乎不动,因此,管壁上的沉积物很难受到离子轰击从而剥离,也很难与清洁气体发生化学反应产生蚀刻。这就造成了进气管道3的堵塞,使得积聚物有可能飘逸到反应室2内,在沉积过程中给晶片造成瑕疵,也影响了进气速度,降低了该工艺过程的速度。

31.反应室2内的气体在分子流的状态下,经与内壁发生数次碰撞后,有的离子由低压端离开管道出口,有的离子会返回到高压端,即返回进气管道3内,造成清洁气体附着物回流至管路,该附着物会导致进气管道3清洁不彻底。此时,在进气管道3上增加的支路清洁气体可以横向截断,有效地阻止附着物回流。

32.在一些实施例中,本发明提供的一种化学气相沉积设备,该设备的该排气管道6的入口端窄,出口端宽的形状是使用锥形管道实现的。

33.在本实施例中,该排气管道6使用了锥形管道,即喇叭口。该锥形管道的小端与hdp-cvd设备的排气口大小相同,大端的直径更大。该锥形管道的流导显著大于以hdp-cvd设备的排气口直径为直径的圆形管道的流导,可以有效提升气体流通速度。

34.在一些实施例中,本发明提供的一种化学气相沉积设备,该设备的该排气管道6的入口端窄,出口端宽的形状是通过一个变径接头,或多个变径接头的组合实现的。

35.在本实施例中,该排气管道6的入口端窄,出口端宽的形状是通过一个变径接头,或多个变径接头的组合实现的,其流导显著大于以hdp-cvd设备的排气口直径为直径的圆形管道的流导,可以有效提升气体流通速度。

36.在一些实施例中,本发明提供的一种化学气相沉积设备,该设备的该排气管道6的入口端直径与出口端直径之比为1:4。

37.在本实施例中,该设备的该排气管道6的入口端直径与出口端直径之比为1:4,大端足够大,可以有效提高该排气管道6的流导。

38.在一些实施例中,本发明提供的一种化学气相沉积设备,该设备的该排气管道6的轴线长度不超过60cm。

39.在本实施例中,该设备的该排气管道6的轴线长度不超过60cm。轴线长度越大,流导越小。该排气管道6的轴线长度以不超过60cm为宜。

40.在一些实施例中,本发明提供的一种化学气相沉积设备,该设备的该支路清洁气体的流量为该主清洁气体流量的三分之一至三分之二。

41.在本实施例中,该设备的该支路清洁气体的流量为该主清洁气体流量的三分之一至三分之二。该路支路清洁气体的流量如果相对于该主清洁气体的流量过低,则该路支路清洁气体很难穿过该主清洁气体抵达进气管道3的内壁进行有效的离子轰击。该路支路清

洁气体的流量如果相对于该主清洁气体的流量过高,则该路支路清洁气体容易截断该路主清洁气体,使其无法顺利抵达反应室2,降低清洗效率。

42.在一些实施例中,本发明提供的一种化学气相沉积设备,该设备的该支路清洁气体的流量为该主清洁气体流量的三分之一。

43.在一些实施例中,本发明提供的一种化学气相沉积设备,该设备的该支路清洁气体为氩气。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。