1.本发明涉及金属铸造技术领域,具体为一种新型双金属耐磨管及其制作方法。

背景技术:

2.双金属复合管含碳量高、耐冲击、热膨胀率低、耐压、耐高温,安装成熟,规格齐全;已有不少厂家生产的双金属复合管广泛应用于油田、化工、电力等工业领域,其适用范围越来越广泛,带来的经济、环境、社会效益也更加明显,双金属复合管一般分为内衬管和外层管,但是传统的双金属耐磨管一般只有外层管是不锈钢材质组成,而外层管通常是由高铬铸铁制成,高铬铸铁硬度高,抗腐蚀性强,耐磨性能好,但是韧性差,抗冲击性能差,影响管道寿命,因此我们提出了一种新型双金属耐磨管及其制作方法来解决上述所提到的问题。

技术实现要素:

3.(一)解决的技术问题

4.针对现有技术的不足,本发明提供了一种新型双金属耐磨管及其制作方法,解决了一般只有外层管是不锈钢材质组成,而外层管通常是由高铬铸铁制成,导致双金属耐磨管韧性差,抗冲击性能差的问题。

5.(二)技术方案

6.本发明为了实现上述目的具体采用以下技术方案:

7.一种新型双金属耐磨管,包括内衬管、外层管和加强涂层,所述内衬管包括以下质量分数的原料:碳≤0.02%,氮0.1~0.3%,锰1.7~1.9%,铬18~20%,镍10~13%,硅0.2~0.4%,铝1.4~1.8%,钽0.8~2.3%,铌0.5~1.4%,铪1.5~3.2%,钴0.1~0.3%,钨1~3%,钼1~3%,碲0.3~0.6%,球墨铸铁3~5%,灰铸铁3~5%,环氧塑料3~5%,酚醛塑料4~6%;

8.所述外层管包括以下质量分数的原料:碳≤0.02%,氮0.3~0.5%,锰1.9~2.1%,铬20~22%,镍13~15%,硅0.4~0.6%,铝1.8~2.2%,钽2.3~2.5%,铌1.4~1.6%,铪3.2~3.4%,钴0.3~0.6%,钨3~5%,钼3~5%,碲0.6~0.9%,球墨铸铁5~7%,灰铸铁5~7%,环氧塑料5~7%,酚醛塑料6~9%;

9.所述加强涂层包括以下重量份组分:聚丙烯3~7份,结合剂7~9份,聚乙烯2~4份,聚氯乙烯5~8份。

10.进一步地,所述结合剂选用酚醛树脂或复合树脂中的一种。

11.进一步地,所述聚乙烯为在高温和高压(101.3~354.6)mpa条件下制得的高压低密度聚乙烯。

12.进一步地,所述聚氯乙烯的平均聚合度为900~1100、融指数为1~20g/10min。

13.进一步地,所述聚丙烯为无规共聚聚丙烯、嵌段共聚聚丙烯以及均聚聚丙烯中的一种。

14.本发明还提供了一种新型双金属耐磨管的制作方法,包括以下步骤:

15.s1:将制备内衬管、外层管所需要的金属材料按质量分数称好,按重量份计,将聚丙烯、结合剂、聚乙烯和聚氯乙烯各组分原料混合,进行备用;

16.s2:将内衬管需要的金属材料融化制成熔融液a,将外层管需要的金属材料融化制成熔融液b;

17.s3:采用离心浇铸法将熔融液a和熔融液b分别制成内衬管和外层管;

18.s4:将内层管与外层管通过冶金结合制成无缝复合耐磨管;

19.s5:对无缝复合耐磨管进行退火处理和调质处理;

20.s6:将聚丙烯、结合剂、聚乙烯和聚氯乙烯混合而成的原料利用3d打印技术在无缝复合耐磨管的表面涂覆一层加强涂层。

21.进一步地,所述s5中退火处理过程为850~900℃,保温2.8~3.2小时,冷却至760~800℃,保温1.8~2.2小时,冷却至480~520℃出炉空冷,调质处理过程为880~950℃淬火处理,然后350~400℃回火处理。

22.(三)有益效果

23.与现有技术相比,本发明提供了一种新型双金属耐磨管及其制作方法,具备以下有益效果:

24.本发明,通过将内衬管和外层管都由不锈钢材质制成,增强双金属耐磨管的耐蚀性、成型性、相容性以及在很宽温度范围内的强韧性,并且在原有的基础上添加球墨铸铁、灰铸铁、环氧塑料以及酚醛塑料等铸造材料,用以增强双金属耐磨管的抗拉强度,延长双金属耐磨管的使用寿命,通过在其外侧涂覆一层加强涂层,增强双金属耐磨管的力学性能,进一步增强双金属耐磨管的耐磨,耐热以及耐腐蚀性。

附图说明

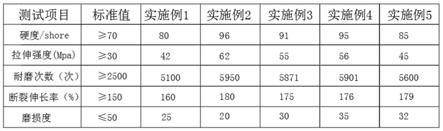

25.图1为本发明实施例1-5性能检验结果示意图。

具体实施方式

26.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

27.实施例1

28.如图1所示,本发明一个实施例提出的一种新型双金属耐磨管,包括内衬管、外层管和加强涂层,内衬管包括以下质量分数的原料:碳0.03%,氮0.2%,锰1.8%,铬19%,镍12%,硅0.3%,铝1.6%,钽1.5%,铌0.9%,铪2.2%,钴0.25%,钨2%,钼2%,碲0.5%,球墨铸铁4%,灰铸铁4%,环氧塑料4%,酚醛塑料5%;

29.外层管包括以下质量分数的原料:碳0.025%,氮0.4%,锰2%,铬21%,镍14%,硅0.5%,铝2%,钽2.4%,铌1.5%,铪3.3%,钴0.4%,钨4%,钼4%,碲0.8%,球墨铸铁6%,灰铸铁6%,环氧塑料6%,酚醛塑料7%;

30.加强涂层包括以下重量份组分:聚丙烯4份,结合剂8份,聚乙烯3份,聚氯乙烯6份。

31.本发明还提供了一种新型双金属耐磨管的制作方法,包括以下步骤:

32.s1:将制备内衬管、外层管所需要的金属材料按质量分数称好,按重量份计,将聚丙烯、结合剂、聚乙烯和聚氯乙烯各组分原料混合,进行备用;

33.s2:将内衬管需要的金属材料融化制成熔融液a,将外层管需要的金属材料融化制成熔融液b;

34.s3:采用离心浇铸法将熔融液a和熔融液b分别制成内衬管和外层管;

35.s4:将内层管与外层管通过冶金结合制成无缝复合耐磨管;

36.s5:对无缝复合耐磨管进行退火处理和调质处理;

37.s6:将聚丙烯、结合剂、聚乙烯和聚氯乙烯混合而成的原料利用3d打印技术在无缝复合耐磨管的表面涂覆一层加强涂层。

38.实施例2

39.如图1所示,本发明一个实施例提出的一种新型双金属耐磨管,包括内衬管、外层管和加强涂层,内衬管包括以下质量分数的原料:碳0.05%,氮0.25%,锰1.85%,铬20%,镍10%,硅0.2%,铝1.4%,钽0.8%,铌0.5%,铪1.5%,钴0.1%,钨0.1%,钼1%,碲0.3%,球墨铸铁3%,灰铸铁3%,环氧塑料3%,酚醛塑料4%;

40.外层管包括以下质量分数的原料:碳0.02%,氮0.3%,锰1.9%,铬20%,镍13%,硅0.4%,铝1.8%,钽2.3%,铌1.4%,铪3.2%,钴0.3%,钨3%,钼3%,碲0.6%,球墨铸铁5%,灰铸铁5%,环氧塑料5%,酚醛塑料6%;

41.加强涂层包括以下重量份组分:聚丙烯3份,结合剂7份,聚乙烯2份,聚氯乙烯5份。

42.本发明还提供了一种新型双金属耐磨管的制作方法,包括以下步骤:

43.s1:将制备内衬管、外层管所需要的金属材料按质量分数称好,按重量份计,将聚丙烯、结合剂、聚乙烯和聚氯乙烯各组分原料混合,进行备用;

44.s2:将内衬管需要的金属材料融化制成熔融液a,将外层管需要的金属材料融化制成熔融液b;

45.s3:采用离心浇铸法将熔融液a和熔融液b分别制成内衬管和外层管;

46.s4:将内层管与外层管通过冶金结合制成无缝复合耐磨管;

47.s5:对无缝复合耐磨管进行退火处理和调质处理;

48.s6:将聚丙烯、结合剂、聚乙烯和聚氯乙烯混合而成的原料利用3d打印技术在无缝复合耐磨管的表面涂覆一层加强涂层。

49.实施例3

50.如图1所示,本发明一个实施例提出的一种新型双金属耐磨管,包括内衬管、外层管和加强涂层,内衬管包括以下质量分数的原料:碳0.02%,氮0.3%,锰1.9%,铬20%,镍13%,硅0.4%,铝1.8%,钽2.3%,铌1.4%,铪3.2%,钴0.3%,钨3%,钼3%,碲0.6%,球墨铸铁5%,灰铸铁5%,环氧塑料5%,酚醛塑料6%;

51.外层管包括以下质量分数的原料:碳0.025%,氮0.5%,锰2.1%,铬22%,镍15%,硅0.6%,铝2.2%,钽2.5%,铌1.6%,铪3.4%,钴0.6%,钨5%,钼5%,碲0.9%,球墨铸铁7%,灰铸铁7%,环氧塑料7%,酚醛塑料9%;

52.加强涂层包括以下重量份组分:聚丙烯7份,结合剂9份,聚乙烯4份,聚氯乙烯8份。

53.本发明还提供了一种新型双金属耐磨管的制作方法,包括以下步骤:

54.s1:将制备内衬管、外层管所需要的金属材料按质量分数称好,按重量份计,将聚

丙烯、结合剂、聚乙烯和聚氯乙烯各组分原料混合,进行备用;

55.s2:将内衬管需要的金属材料融化制成熔融液a,将外层管需要的金属材料融化制成熔融液b;

56.s3:采用离心浇铸法将熔融液a和熔融液b分别制成内衬管和外层管;

57.s4:将内层管与外层管通过冶金结合制成无缝复合耐磨管;

58.s5:对无缝复合耐磨管进行退火处理和调质处理;

59.s6:将聚丙烯、结合剂、聚乙烯和聚氯乙烯混合而成的原料利用3d打印技术在无缝复合耐磨管的表面涂覆一层加强涂层。

60.实施例4

61.如图1所示,本发明一个实施例提出的一种新型双金属耐磨管,包括内衬管、外层管和加强涂层,内衬管包括以下质量分数的原料:碳0.04%,氮0.25%,锰1.8%,铬19.5%,镍11%,硅0.25%,铝1.7%,钽2.2%,铌1.1%,铪2.5%,钴0.25%,钨2.5%,钼2.5%,碲0.45%,球墨铸铁3.5%,灰铸铁4%,环氧塑料3.5%,酚醛塑料4%;

62.外层管包括以下质量分数的原料:碳0.2%,氮0.35%,锰2%,铬20.5%,镍14.5%,硅0.55%,铝1.9%,钽2.45%,铌1.55%,铪3.35%,钴0.45%,钨4.5%,钼3.5%,碲0.85%,球墨铸铁5.5%,灰铸铁5.5%,环氧塑料5.5%,酚醛塑料8%;

63.加强涂层包括以下重量份组分:聚丙烯6份,结合剂8份,聚乙烯3份,聚氯乙烯7份。

64.本发明还提供了一种新型双金属耐磨管的制作方法,包括以下步骤:

65.s1:将制备内衬管、外层管所需要的金属材料按质量分数称好,按重量份计,将聚丙烯、结合剂、聚乙烯和聚氯乙烯各组分原料混合,进行备用;

66.s2:将内衬管需要的金属材料融化制成熔融液a,将外层管需要的金属材料融化制成熔融液b;

67.s3:采用离心浇铸法将熔融液a和熔融液b分别制成内衬管和外层管;

68.s4:将内层管与外层管通过冶金结合制成无缝复合耐磨管;

69.s5:对无缝复合耐磨管进行退火处理和调质处理;

70.s6:将聚丙烯、结合剂、聚乙烯和聚氯乙烯混合而成的原料利用3d打印技术在无缝复合耐磨管的表面涂覆一层加强涂层。

71.实施例5

72.如图1所示,本发明一个实施例提出的一种新型双金属耐磨管,包括内衬管、外层管和加强涂层,内衬管包括以下质量分数的原料:碳0.05%,氮0.28%,锰1.85%,铬19.5%,镍12.5%,硅0.35%,铝1.75%,钽2.2%,铌1.3%,铪3.1%,钴0.2%,钨2.5%,钼2.8%,碲0.5%,球墨铸铁4%,灰铸铁4.5%,环氧塑料4.5%,酚醛塑料5.5%;

73.外层管包括以下质量分数的原料:碳0.2%,氮0.45%,锰2%,铬21.5%,镍14%,硅0.5%,铝2.1%,钽2.4%,铌1.5%,铪3.3%,钴0.5%,钨4.5%,钼4.5%,碲0.8%,球墨铸铁6.5%,灰铸铁6.5%,环氧塑料6.5%,酚醛塑料8.5%份;

74.加强涂层包括以下重量份组分:聚丙烯6.5份,结合剂8.5份,聚乙烯2.5份,聚氯乙烯7.5份。

75.本发明还提供了一种新型双金属耐磨管的制作方法,包括以下步骤:

76.s1:将制备内衬管、外层管所需要的金属材料按质量分数称好,按重量份计,将聚

丙烯、结合剂、聚乙烯和聚氯乙烯各组分原料混合,进行备用;

77.s2:将内衬管需要的金属材料融化制成熔融液a,将外层管需要的金属材料融化制成熔融液b;

78.s3:采用离心浇铸法将熔融液a和熔融液b分别制成内衬管和外层管;

79.s4:将内层管与外层管通过冶金结合制成无缝复合耐磨管;

80.s5:对无缝复合耐磨管进行退火处理和调质处理;

81.s6:将聚丙烯、结合剂、聚乙烯和聚氯乙烯混合而成的原料利用3d打印技术在无缝复合耐磨管的表面涂覆一层加强涂层。

82.最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。