1.本发明涉及金属粉床熔化增材制造领域,尤其涉及一种粉床熔化增材制造用装配式基板及其使用方法。

背景技术:

2.金属粉床熔化在金属增材制造中有很好的发展潜力和市场应用前景。根据加工所用的能量束不同,金属粉床熔化技术主要可分为激光粉床熔化技术和电子束熔化技术。其加工过程一般是于预制基板上逐层铺粉,根据模型切片选择当前层需要采用高能束流扫描的区域,循环往复得到成型零件,而后将零件从基板上切割分离。

3.目前,金属粉床熔化技术的发展尚不完备,众多企业与研究者在不断探究粉床熔化技术的最优参数。在探索工艺过程中,采用传统基板进行制造往往会带来诸多不便。传统基板往往用于制造特征尺寸在5cm以上的块体零件,而部分用于试验目的的增材制造样品较小,特征尺寸不足1cm。这就使得传统基板尺寸相对于实验样品过大,还造成基板使用面积的浪费。一些特殊实验目的样品,例如残余应力检测或变形量检测,为了避免切割带来的测试误差,在测试之前不应当从基板上取下。但限于测试设备的尺寸,如果连同基板一起检测,则过于笨重甚至无法进行。一些参数筛选实验,为了提升熔化粉末与基板的结合性,需要单价昂贵的特殊材质的基板。此类基板如果采用适配打印机的传统基板的尺寸来加工,将会产生巨大的材料费用以及加工费用。试样的切割的时间在增材制造的流程中也占了很大一部分的比例,而且基板在切割后重新进行高精度加工也需要花费多天时间及上千元的费用,如果能够规避这一过程,无疑能够进一步缩短产品的生产周期以及加快相关实验研究的测试进度,节约成本及项目经费。

4.发明cn111421138a披露了一种由上百个可调节高度的活动块组合而成的基板,声称能够通过调节活动块的高度起到简化打印支撑的作用。但市面上大多数粉床熔化技术都需要刮刀或铺粉辊来平整粉床,然而凸起的活动块会阻碍刮刀铺粉,无法形成粉床。发明cn106312066b、发明cn108380876a各自披露了一种包括主基板和成形基板的组合式基板。主基板作为支撑板安装在成形设备上,而成形基板以可拆卸方式安装在主基板上用于产品成形制造。在产品成形制造完成后,可以将各成形基板上从主基板上拆卸下来,实现各产品之间的分离,根据需求对产品进行独立处理。但是,此类组装式基板仍存在一定的缺点,在进行增材制造前后,需要较为复杂的组装与拆卸,这一过程可能会产生精细增材制造无法接受的误差。尤其是在基板的边缘存在组装间隙,这可能导致基板在打印过程中卡粉,使得基板无法正常升降。发明cn110216284b采用异形卡槽配备异形滑块的方式来实现可拆卸的操作试块,并根据基板上的定位线进行准确定位,可以通过插入固定嵌块来固定滑块。然而异形槽与异形滑块的加工通常较为困难,而且通过分辨数量众多的网格线来进行定位,很容易导致数错网格线。

技术实现要素:

5.为了解决上述技术问题,本发明提供一种粉床熔化增材制造用装配式基板及其使用方法。本发明提供的装配式基板便于将产品连同小基板从主基板上取下;完成一次打印后无需对标准基板进行调平加工,大大减少了生产准备时间,提高了生产效率并降低了加工成本;在产品成形制造完成后,可以将各成形小基板上从标准基板上拆卸下来,实现各产品按检测需求,对各产品进行独立处理,提高了设备利用率。

6.具体的,本发明首先提供一种粉床熔化增材制造用装配式基板,包括:

7.标准基板,所述标准基板上设有至少一个装配槽,所述装配槽的底部设有贯通的孔;以及

8.与所述装配槽一一对应的小基板,所述小基板嵌于所述标准基板上的装配槽内,所述小基板以可拆卸的形式安装于所述标准基板上。

9.发明人发现,本发明将需要精细加工,成本高昂的大块基板替换为了成本很低的,可批量车铣或线切割加工的小基板,大大降低了slm过程所需的成本与时间,适合于大批量的生产与加工。本发明还规避了复杂的装配,避免在标准基板的侧边留有缝隙,从而能够减小装配误差,达到很高的装配精度。本发明能够减少花费,降低生产周期,还可以避免常规用线切割取下工件,有些实验测试需要规避这些影响因素。

10.根据本发明提供的所述的粉床熔化增材制造用装配式基板,所述孔为通孔和/或螺纹孔。

11.根据本发明提供的所述的粉床熔化增材制造用装配式基板,所述小基板形状为柱体;优选的,所述小基板的横截面为圆形和/或圆角矩形。

12.根据本发明提供的所述的粉床熔化增材制造用装配式基板,所述小基板嵌入所述标准基板后具有预应力;和/或,所述小基板与所述装配槽为过渡配合或过盈配合。

13.根据本发明提供的所述的粉床熔化增材制造用装配式基板,所述标准基板上设有定位线。

14.根据本发明提供的所述的粉床熔化增材制造用装配式基板,所述装配槽的形状与所对应的所述小基板的形状一致;和/或,所述装配槽的深度与所述小基板的厚度一致;优选的,所述孔位于所述装配槽中心位置,所述孔的直径大于所用置换棒体的直径,且内含于所述装配槽。

15.根据本发明提供的所述的粉床熔化增材制造用装配式基板,所述标准基板的材质为碳钢或铝合金;和/或,所述小基板的材质选自钛合金、钢、铝合金、铜合金、镍基合金和难熔合金(钨合金、钼合金、钽合金、铌合金等)中的一种或多种。

16.本发明还提供所述粉床熔化增材制造用装配式基板的使用方法,所述装配式基板的拆卸方式包括:通过将置换棒体插入所述孔中,并将所述小基板从所述装配槽中顶出,所述置换棒体的直径小于所述孔的直径,且所述置换棒体的长度大于所述孔的深度。

17.根据本发明提供的所述粉床熔化增材制造用装配式基板的使用方法,当所述孔为通孔时,所述置换棒体为顶针;和/或,当所述孔为螺纹孔时,所述置换棒体为与所述螺纹孔相匹配的螺栓。

18.根据本发明提供的所述粉床熔化增材制造用装配式基板的使用方法,所述装配式基板的装配方式包括:将垫片垫于所述小基板上,对所述垫片施加压力,使得小基板进入所

述装配槽中,所述施加压力的方式优选为锤击;或,先将所述小基板在液氮中低温处理,再将冷却后的小基板放入所述装配槽中。

19.本发明的有益效果至少在于:1)本发明将一体块状标准基板替换为种用于粉床熔化增材制造的装配式基板,其基座上的装配式基板可以根据打印需要定制为不同的形状材料,并进行批量的定制加工;2)操作简单,拆卸方便,无需安装多余的紧固零件。经实际使用,按照使用说明完成一轮装配式基板的安装与拆卸工作仅需一分钟;3)减少了制造成本,由于起到基座作用的标准基板可以采用碳钢或铝合金等便宜的过程材料进行制作,成本低,而且内部小基板由于体积小,成本低,还可批量生产,加工价格低廉;4)装配精度高。本发明设计的装配式基板的外边缘无缝隙,不会出现卡粉现象,影响升降台的运动;同时,由于无需安装复杂紧固零件,不会产生由于紧固效果不同导致的装配误差。经测试,在完成装配后,小基板与标准基板上表面的上下起伏在20μm以内,符合3d打印的平整度要求。刻画线设计,使得基板的摆放位置可以通过刻画线进行校正,保证基板的实际摆放位置与理论位置相同。

附图说明

20.图1为本发明实施例中粉床熔化增材制造用装配式基板的结构示意图;

21.图2为本发明实施例中粉床熔化增材制造用装配式基板的a-a剖面图;

22.图3为本发明实施例中粉床熔化增材制造用装配式基板的b-b剖面图;

23.图4为本发明实施例中粉床熔化增材制造用装配式基板的a-a剖面图;

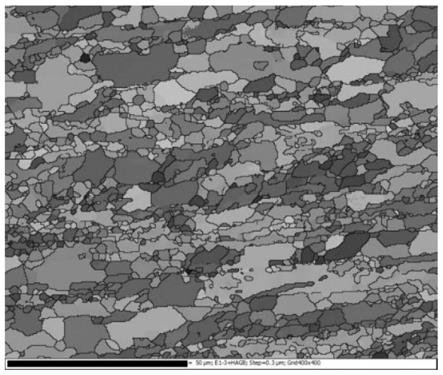

24.图5为本发明实施例中粉床熔化增材制造用装配式基板的b-b剖面图;

25.图6为本发明实施例中粉床熔化增材制造用装配式基板的小基板的结构示意图;

26.图7为本发明实施例中粉床熔化增材制造用装配式基板的数据模型;

27.图8为本发明实施例中粉床熔化增材制造用装配式基板的实际打印成果。

28.其中,1:标准基板,2:圆角矩形槽,3:孔,4:刻划线,5:圆形槽,6:密封圈槽,7:小基板。

具体实施方式

29.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,以下实施例用于说明本发明,但不用来限制本发明的范围。实施例中未注明具体技术或条件者,按照本领域内的文献所描述的技术或条件,或者按照产品说明书进行。所用试剂或仪器未注明生产厂商者,均为可通过正规渠道商购买得到的常规产品。

30.本发明实施例提供一种粉床熔化增材制造用装配式基板,包括:标准基板,所述标准基板上设有至少一个装配槽,所述装配槽的底部设有贯通的孔;以及与所述装配槽一一对应的小基板,所述小基板嵌于所述标准基板上的装配槽内,所述小基板以可拆卸的形式安装于所述标准基板上。本发明实施例将需要精细加工,成本高昂的大块基板替换为了成本很低的,可批量车铣或线切割加工的小基板,大大降低了slm过程所需的成本与时间,适合于大批量的生产与加工。本发明还规避了复杂的装配,避免在基板的侧边留有缝隙,从而能够减小装配误差,达到很高的装配精度。本发明能够减少花费,降低生产周期,还可以避

免常规用线切割取下工件,有些实验测试需要规避这些影响因素。

31.根据本发明实施例提供的所述的粉床熔化增材制造用装配式基板,所述孔为通孔和/或螺纹孔。

32.根据本发明实施例提供的所述的粉床熔化增材制造用装配式基板,所述小基板形状为柱体;优选的,所述小基板的横截面为圆形和/或圆角矩形。本发明实施例中,小基板形状设置为柱体,主体横截面形状设计为圆角矩形或圆形,便于批量车铣加工和线切割加工。加工精度与要求满足适配3d打印机的标准基板加工精度。

33.根据本发明实施例提供的所述的粉床熔化增材制造用装配式基板,所述小基板嵌入所述标准基板后具有预应力;和/或,所述小基板与所述装配槽为过渡配合或过盈配合。本发明实施例中,装配过程中小基板与标准基板采用过盈配合,无需多余的紧固件,且基板柱面光滑无缝隙,能够达到很高的装配精度。标准基板和小基板的链接无需采用螺栓,而是通过基板本身的过渡或过盈配合实现。所述小基板与标准基板之间为可拆连接。标准化的小基板嵌入标准基板后具有一定的预应力,通过预应力紧固在一起,从而保证连接的紧固。孔的设计保证活动基板在牢固地嵌入标准基板后仍然能够被取出。

34.根据本发明实施例提供的所述的粉床熔化增材制造用装配式基板,所述标准基板上设有定位线;和/或,所述标准基板的底部设有密封圈槽。本发明实施例中,所述定位线为划在所述标准基板上的用于定位校正的刻画线,便于本发明设计的基板安装于3d打印机上。

35.根据本发明实施例提供的所述的粉床熔化增材制造用装配式基板,所述装配槽的形状与所对应的所述小基板的形状一致;和/或,所述装配槽的深度与所述小基板的厚度一致;优选的,所述孔位于所述装配槽中心位置,所述孔的直径大于所用置换棒体的直径,且内含于所述装配槽。本发明实施例中,所述标准基板为经二次加工的标准基板,作为支撑基体安装在成形设备上,而用于产品成形制造的小基板以可拆卸方式安装在所述经二次加工的标准基板上。每个装配槽与对应的活动基板(小基板)的形状相同,装配槽的深度与活动基板的厚度相同。每次打印装配时需保证每个装配槽内都嵌入了相应的小基板。

36.根据本发明实施例提供的所述的粉床熔化增材制造用装配式基板,所述标准基板的材质为碳钢或铝合金;和/或,所述小基板的材质选自钛合金、钢、铝合金、镍基合金、铜合金和难熔合金(钨合金、钼合金、钽合金、铌合金等)中的一种或多种。

37.本发明实施例还提供所述粉床熔化增材制造用装配式基板的使用方法,所述装配式基板的拆卸方式包括:通过将置换棒体插入所述孔中,并将所述小基板从所述装配槽中顶出,所述置换棒体的直径小于所述孔的直径,且所述置换棒体的长度大于所述孔的深度。本发明实施例中,提供的粉床熔化增材制造用装配式基板装配方便且精确,操作简单,打印定位准确,减少制造成本,适用于实验研究检测以及免切割增材制造产品生产。本发明取消了小基板的螺栓装配过程,可避免在螺栓装配过程中产生的定位误差,这对较高精度的增材制造和测试分析非常重要。

38.根据本发明实施例提供的所述粉床熔化增材制造用装配式基板的使用方法,当所述孔为通孔时,所述置换棒体为顶针;和/或,当所述孔为螺纹孔时,所述置换棒体为与所述螺纹孔相匹配的螺栓。

39.根据本发明实施例提供的所述粉床熔化增材制造用装配式基板的使用方法,所述

装配式基板的安装方式包括:先将所述小基板在液氮中低温处理,然后放入所述装配槽中。本发明实施例中,所述小基板与二次加工的标准基板上的装配槽之间为过渡或过盈配合,装配之前浸入液氮中一段时间,使得小基板发生微量收缩,取出后迅速将之放入大基板的槽底,随着小基板温度升高到室温,体积发生微微膨胀,与大基板紧密配合,不加螺栓即可实现紧密装配。

40.实施例1

41.本实施例提供一种粉床熔化增材制造用装配式基板及其使用方法。如图1所示,装配式基板包括标准基板1、圆角矩形槽2、装配槽内的通孔3-1、刻划线4和圆形槽5。标准基板1上面设有六个容纳圆角矩形小基板的圆角矩形槽2,以及一个可容纳圆形的小基板7的圆形槽5,且各个装配槽内中心位置设有通孔3-1。其中,标准基板1的横剖面a-a,如图2所示。标准基板1的横剖面b-b,如图3所示。标准基板1的底部设有密封圈槽6。本实施例中的圆角矩形的小基板7,如图6所示。

42.标准基板1的基本样式参照eos m100型号打印机的标准基板图纸,直径为100mm,底部具有定位固定用的密封圈槽6。圆角矩形槽2的深度为4mm,其形状为30mm

×

10mm的矩形,倒角2.5mm。圆形槽5的深度为8mm,其形状为直径25mm的圆。每个槽的中心位置通孔的直径为4mm。

43.本实施例提供的粉床熔化增材制造用装配式基板的重复使用方法,具体包括:首先将标准基板1放置在平整坚固的工作平台上。而后将小基板7对齐槽口放置于槽上,此时由于加工的精度很高,小基板很难落入槽内。而后取大小超过小基板面积的硬质垫片垫于小基板7上,锤击垫片使得小基板完全滑入装配槽2中,取挠度表检测小基板7与标准基板1的高度差是否满足要求。标准基板1的所有装配槽被填满后,将标准基板1根据密封圈槽6定位放置于打印机的打印平台上。最后根据标准基板上的定位线4调整基板的打印位置,保证实际打印位置与计算机设定的打印区域重合。

44.在3d打印过程可按照打印机的标准操作顺序完成。打印完成后,将标准基板1从打印机成型仓内取出,竖直夹持在固定夹上,取顶针从通孔4敲出含有打印内容的小基板7。所有的小基板7被取下后,取下标准基板1,一轮打印过程完成。继续安装小基板7完成下一轮打印,或停止打印,对不同小基板7上的打印零件进行分批处理。打印实例中的数据模型,如图7所示。打印实例的标准基板1、小基板7及其打印成品见图8。

45.实施例2

46.本实施例提供的粉床熔化增材制造用装配式基板,如图4-5所示,同实施例1,区别在于将通孔改为螺栓孔。标准基板1的基本样式参照eos m100型号打印机的标准基板图纸,直径为100mm,底部具有定位固定用的密封圈槽6。圆角矩形槽2的深度为4mm,其形状为30mm

×

10mm的矩形倒角2.5mm。圆形槽的深度为8mm,其形状为直径25mm的圆。每个槽的中心位置开通m6或m8的螺栓孔。

47.本实施例提供的粉床熔化增材制造用装配式基板的重复使用方法,包括:首先将标准基板1放置在平整坚固的工作平台上。将小基板7对齐槽口放置于槽上,此时由于加工的精度很高,小基板7很难落入槽内;而后取大小超过小基板面积的硬质垫片垫于小基板7上,锤击垫片使得小基板7完全进入装配槽2中,取挠度表检测小基板7与标准基板1的装配精度是否满足要求。标准基板1的所有装配槽2被填满后,将标准基板1根据密封圈槽6定位

放置于打印机的打印平台上。最后根据标准基板1上的定位线4调整基板的打印位置,保证实际打印位置与计算机设定的打印区域重合。

48.在3d打印过程可按照打印机的标准操作顺序完成。打印完成后,将标准基板1从打印机成型仓内取出,竖直夹持在固定夹上,用手持电钻从螺栓孔位置旋入螺栓顶出含有打印内容的小基板7。所有的小基板7被取下后,取下标准基板1,一轮打印过程完成。可继续安装小基板7进行下一轮打印,或停止打印,对不同小基板7上的打印零件进行分批处理8。本实施例通过旋进螺栓的方式顶出小基板7,相较于实施例1能够更安全的取出小基板7。

49.实施例3

50.采用实施例2的粉床熔化增材制造用装配式基板及使用方法,区别为:首先将标准基板1放置在平整坚固的工作平台上。将小基板7置于液氮中冷却缩小后用夹钳取出,快速放入装配槽2中,待小基板7升温至室温则可实现过盈配合。取挠度表检测小基板7与标准基板1的装配精度是否满足要求。标准基板1的所有装配槽2被填满后,将标准基板1根据密封圈槽6定位放置于打印机的打印平台上。最后根据标准基板上的定位线4调整基板的打印位置,保证实际打印位置与计算机设定的打印区域重合。本实施例在装配之前将小基板7浸入液氮中,使得小基板7发生微量收缩,取出小基板7后迅速放入标准基板1的装配槽2中,随着小基板7温度升高到室温1,体积发生微微膨胀,与标准基板紧密配合,不加螺栓即实现紧密装配。当打印结束后,通过在标准基板1背面的螺纹孔旋入螺栓,顶出小基板并实现拆卸。本实施例中装配小基板的方式改为先用液氮浸泡小基板,小基板缩小后塞入标准基板1的密封圈槽6,使得装配精度更佳。

51.虽然,上文中已经用一般性说明及具体实施方案对本发明作了详尽的描述,但在本发明基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。