1.本发明属于涂层材料及其制备技术领域,尤其涉及一种应用于回转支承齿面耐磨材料及其制备方法,属于表面工程及材料科学领域。

背景技术:

2.回转支承也称转盘支撑,是近四十年在世界范围内随着机械化生产水平的逐渐提高而发展起来的新型机器部件,被称为“机器的关节”,因其可同时承受较大的轴向、径向负荷和倾覆力矩,被广泛地应用于大型起重机械、医疗、航海、军工及新能源等领域。它由安装孔、内外齿轮、润滑油孔、密封装置及滚动体构成,这边决定了其复杂的制造工艺,苛刻的加工条件,昂贵的生产价格。

3.由于回转支承的结构特性,通常用于高承载、低转速、高扭矩的工程状况,在巨大倾覆力矩及相对旋转运动的作用下,它的结构使其所受的外部载荷集中作用于部分滚动体上,致使单个滚动体所受到力的作用大幅增加,在机械设备的使用过程中,回转支承会由于自身或工况的原因,其最大承载能力降低,当其不能满足机械最低运转要求时,就会失效。常见的失效形式有滚道圈和滚动体的磨损、保持架损坏、回转支承轮齿及连接栓损坏失效,可归结于摩擦磨损及安装维护导致的产品失效。其中轮齿损坏的失效形式较为普遍,这是由于大多数回转支承的齿轮采用开式传动,具有外齿啮合和内齿啮合两种啮合方式。在较差的工况条件下,长时间的服役会导致轮齿齿面磨损及齿根断裂,直接会影响到产品的功能,降低设备的使用寿命,严重时会使产品报废失效。

4.为了解决回转支承齿面磨损导致产品失效的问题,本发明提供一种具有耐磨涂层的回转支承轮齿齿面及其制备方法,通过使轮齿齿面得到固态连续膜,以起到保护齿轮的目的。所属涂层具有结构紧密、硬度高、耐磨性强和稳定性好的优点,进而可以显著提高机械设备的服役时间。

技术实现要素:

5.本发明所解决的是针对上述现有技术存在的不足而提供的一种具有耐磨涂层的回转支承轮齿齿面及其制备方法,具有良好的耐磨性、致密性以及稳定性。

6.本发明的目的之一在于提供一种具有耐磨涂层的回转支承轮齿齿面及其制备方法,在所述轮齿齿面依次熔覆纯铜及高性能复合金属耐磨层。所述的高性能金属耐磨层由铬铁、镍铁、碳化铬、钛铝钒合金、三氧化钼、多元二维材料以及铝粉构成。

7.上述方案中,所述的高性能金属耐磨层其原料组成按质量百分比计为:铬铁13~22%、镍铁15~33%、硅铁5~8%、碳化铬10~24%、钛铝钒合金7~18%、三氧化钼3~5%、多元二维材料0.2~1%、石墨烯1~2%和铝粉20~35%。

8.按上述方案,所述的纯铜层的厚度为10~22μm,所述的复合金属粉末层的厚度为45~110μm。

9.按上述方案,所述的过渡层(2)中所用的金属选自钒、铌、铜、铬、铁、钒、银和钼中

的一种或多种,优选为铜。

10.按上述方案,所述的轮齿齿面依次激光熔覆纯铜及复合球形金属耐磨层;和/或,所述耐磨层的复合金属粉末为130~240目筛分的微粉,优选为球状;和/或,所得到的球形粉末直径控制在50-100μm。

11.按上述方案,所述的高性能复合金属耐磨层的原料按质量百分比计包括铬铁13~22%、镍铁15~33%、硅铁5~8%、碳化铬10~24%、钛铝钒合金7~18%、三氧化钼3~5%、多元二维材料0.2~1%、石墨烯1~2%和铝粉20~35%。

12.按上述方案,所述铬铁中铬元素所占质量百分数为15~30%,所述镍铁中镍元素所占质量百分数为70~85%,所述硅铁中硅元素所占质量百分数为35~50%,所述钛铝钒合金中铝和钒质量分数分别为5.5~6.8%和3.5~4.5%。

13.按上述方案,所述的多元二维材料,其特征在于,该材料的制备方法为:将钴粉、碳粉、硼粉、硅粉、镍粉、铬粉按质量比1~3:7~10:2~4:6~10:1.5~4:3~5称取配料,并放入球磨机以转速400r/min球磨2~3小时,球磨结束后于室温下干燥冷却1.5~3小时;将干燥后的混合粉末加入适量水调制成糊状,均匀涂刷在钼丝管道上,并使用钼丝炉进行烧结,烧结温度为400~600℃,保温时间为2~3小时,保护气氛为氮气,通入量为6~8l/min,氮气经含有硝酸铵的容量瓶进入钼丝炉,通过高温合成反应制备得到本发明所述的多元二维材料。

14.上述一种具有耐磨涂层的回转支承轮齿齿面由铬铁合金粉末、镍铁、硅铁、碳化铬粉末、钛铝钒合金、三氧化钼、多元二维材料、石墨烯和铝粉通过球磨、高温真空烧结、超细微磨粉、激光熔覆而成。

15.上述一种具有耐磨涂层的回转支承轮齿齿面及其制备方法,主要包括以下步骤:

16.步骤1),基体准备:对所述轮齿齿面进行预处理后备用;

17.步骤2),激光熔覆:在步骤1)的轮齿齿面上依次熔覆纯铜粉;

18.步骤3),球磨:按质量百分比计:铬铁13~22%、镍铁15~33%、硅铁5~8%、碳化铬10~24%、钛铝钒合金7~18%、三氧化钼3~5%、多元二维材料0.2~1%、石墨烯1~2%和铝粉20~35%称取作为原料,将其混合均匀后倒入灌装容器中进行球磨,得到复合金属粉末。

19.步骤4),高温真空烧结:将步骤3)中的均匀合金粉末进行高温烧结,室温下冷却得到致密的烧结体。

20.步骤5),超细微磨粉:将步骤4)中的烧结体进行粉碎后放至储料斗,由磨粉机进行超细微磨粉,待冷却后得到符合要求的球形金属粉末。

21.步骤6),激光熔覆:将步骤5)所得到的球形金属粉末进行激光熔覆处理,进而在轮齿齿面形成高性能耐磨涂层,即为一种具有耐磨涂层的回转支承轮齿齿面。

22.上述方案中,步骤1)中,所述的预处理包括打磨、抛光、除油,将处理好的基体依次放入乙醇中和去离子水中超声清洗5~10分钟,清洗过后的基体自然风干备用。

23.上述方案中,步骤2)和步骤6)中,所述的激光熔覆处理工艺为:均采用波长1064nm,保护气设置为氩气,其流量为12~14l/min,co2激光功率为1.8~3kw,扫描速率为5~8mm/s,光斑直径4mm;在轮齿齿面距熔覆区域30~70cm处引入并压上超声波设备,施加压力为0.5~0.8mpa,调节超声波振动功率为700~1000w,采用单道或多道焊接。熔覆结束后,

涂层在室温下自然冷却。

24.上述方案中,步骤3)中,球磨处理的工艺为:转速600r/min,球磨时长为1.5~3小时,球磨结束后,于室温下干燥2~3小时。

25.上述方案中,步骤4)中,高温真空烧结处理的工艺为:氩气作为保护气体,真空度小于0.01mpa,温度为1600~1800℃,保温时间为0.5~1.5小时。

26.上述方案中,步骤5)中,磨粉处理的工艺为:进料粒度0.3~2mm,中心转速为300r/min,出料粒度50~100μm。

27.本发明提供的一种具有耐磨涂层的回转支承轮齿齿面及其制备方法,通过在轮齿齿面依次进行纯铜、复合金属粉末激光熔覆,显著提高了齿面的摩擦学性能,从而起到了对轮齿齿面良好的防护功能,从而延长轮齿的使用寿命,保证设备服役过程的动态平稳性,进而实现高质高效的生产要求,充分发挥回转支承的效能。

28.与现有的回转支承齿面摩擦材料相比,本发明的有益效果为:

29.1)本发明所述的一种具有耐磨涂层的回转支承轮齿齿面及其制备方法,预处理方法可将基体表面存在的油渍、尘土或氧化物等杂志充分去除进而提高与涂层材料的结合力,使得耐磨层可以充分发挥其耐磨作用。其中,微量添加的多元二维材料可以作为强化相来增强复合金属的硬度,同时可以作为润滑相来优化轮齿磨损齿面,进而防止齿面摩擦层的脱落,使其摩擦性能更加稳定。

30.2)本发明的过渡层设置为纯铜层,可与轮齿齿面产生良好的化学匹配性,进而保证复合金属耐磨层与轮齿齿面的高强度结合。

31.3)本发明采用球磨机和超细微磨粉机分别制备原料和成品细粉,相比于传统研磨设备,更加高效的制备球形粉末,同时,所制备的粉末颗粒细小,粒度分布较窄。

32.4)本发明采用的激光熔覆技术和超声装置在轮齿齿面上形成纯铜层、复合金属粉末层,可以极大程度的延长回转支承齿面的服役周期。本发明工序较少、工艺简单、原材料来源广泛、所涉及的实验设备成本较低,同时工艺参数具备可调控性且可行性高,未添加任何粘结剂,绿色环保,可规模化量产。

附图说明

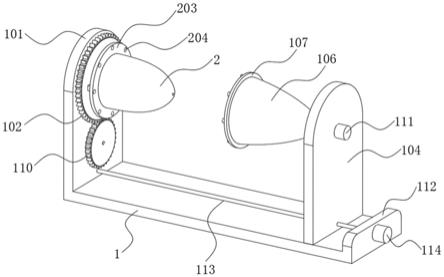

33.图1是本发明复合金属粉末耐磨层制备工艺流程图;

34.图2是本发明中多元二维材料的制备工艺过程结构图;

35.图3是本发明实施例1齿面耐磨涂层在不同测试温度下摩擦系数与磨损率图。

36.(1)、轮齿齿面;(2)、过渡层;(3)、耐磨层。

具体实施方式

37.下面将结合实施例或现有技术中的技术方案,对本发明进行更加清楚的表述,以下的实施例仅为本发明的一些技术方案,而不是本发明的全部实施例,而不能理解为以下实施例限制了本发明的保护范围。

38.以下实施例中,所述铬铁中铬元素所占质量百分数为15~30%,所述镍铁中镍元素所占质量百分数为70~85%,所述硅铁中硅元素所占质量百分数为35~50%,所述钛铝钒合金中铝和钒质量分数分别为5.5~6.8%和3.5~4.5%。

39.以下实施例中,球磨处理的具体实施方案为:将铬铁13~22%、镍铁15~33%、硅铁5~8%、碳化铬10~24%、钛铝钒合金7~18%、三氧化钼3~5%、多元二维材料0.2~1%、石墨烯1~2%和铝粉20~35%按质量百分比称取,振荡混合均匀后通过给料仓不断进入滚筒筒体内部,在转速600r/min的工况下球磨1.5~3小时,优选为2小时,最后通过筒体外抽出的气流将球磨好的金属粉末带走,在室温下干燥2~3小时。

40.以下实施例中,采用的激光熔覆设备为n型slc140wco2激光器。

41.实施例1

42.一种具有耐磨涂层的回转支承轮齿齿面及其制备方法,其制备包括以下步骤:

43.1)在回转支承的轮齿齿面进行纯铜粉的激光熔覆,所述的激光熔覆处理工艺为:采用波长1064nm,保护气设置为氩气,其流量为12l/min,co2激光功率为2kw,扫描速率为6mm/s,光斑直径4mm;在轮齿齿面距熔覆区域50cm处引入并压上超声波设备,施加压力为0.8mpa,调节超声波振动功率为800w,采用单道焊接。熔覆结束后,涂层在室温下自然冷却。形成厚度为15μm的过渡层。

44.2)多元二维材料的制备工艺参数为:将钴粉、碳粉、硼粉、硅粉、镍粉、铬粉按质量比1:10:4:6:1.5:5称取配料,并放入球磨机以转速400r/min球磨3小时,球磨结束后于室温下干燥冷却3小时;将干燥后的混合粉末加入适量水调制成糊状,均匀涂刷在钼丝管道上,并使用钼丝炉进行烧结,烧结温度为500℃,保温时间为2小时,保护气氛为氮气,通入量为6l/min,氮气经含有硝酸铵的容量瓶进入钼丝炉,通过高温合成反应制备得到本发明所述的多元二维材料。

45.3)按质量比值为15:20:6:22:8:4:0.5:1.5:23称取铬铁粉末、镍铁粉末、硅铁粉末、碳化铬粉末、钛铝钒合金粉末、三氧化钼、多元二维材料、石墨烯和铝粉作为耐磨层原料;

46.4)将称取的原料,以振动频率为50hz,振动力为9000n,振荡时间为30分钟,振动混合均匀后,通过给料仓不断进入滚筒筒体内部,其进料速度为5kg/min,在转速600r/min的工况下球磨2小时,最后通过筒体外抽出的气流将球磨好的金属粉末带走,其中,气体流量为10l/min,在室温下干燥2.5小时后备用。将干燥好的复合金属粉末进行高温真空烧结,室温下冷却得到致密的烧结体,其加工工艺为:氩气作为保护气体,真空度小于0.01mpa,温度为1600℃,保温时间为1小时。

47.5)将步骤4)所得的致密的金属烧结体进行超细微磨粉,磨粉的工艺参数为:进料粒度0.3~2mm,中心转速为300r/min,出料粒度控制在50~100μm之间,室温下自然风干后得到复合金属粉末。

48.6)将步骤5)所得到的复合金属粉末进行激光熔覆处理,所述的激光熔覆处理工艺为:保护气氛设置为氩气,其流量为14l/min,co2激光功率为3kw,扫描速率为5mm/s,光斑直径4mm;在轮齿齿面距熔覆区域35cm处引入并压上超声波设备,施加压力为0.5mpa,调节超声波振动功率为700w,采用单道焊接。熔覆结束后,涂层在室温下自然冷却。之后待熔融状态的涂层彻底凝固之后便在轮齿齿面上形成厚度为90μm高性能的复合金属耐磨涂层。

49.将所制备的具有耐磨涂层的回转支承齿面选取5个特征点,其中1个是齿面中心点,其余四个点构成矩形分布在齿面边界处,之后使用kb全自动万能维氏硬度计对所选取的特征点进行显微硬度测试,测得5个点的平均硬度为7.59gpa。根据回转支承齿轮实际工

况的条件下,选取测试条件为0.4mpa为载荷点,采取摩擦线速度为8.0m/s,在干摩擦条件下,对摩副材质为gcr15,分别在25℃、100℃、200℃、300℃、400℃的温度下连续摩擦时间为1小时,以此来研究轮齿齿面的耐磨性能。通过本试验条件下各进行5次实验,求得轮齿齿面的平均摩擦系数和磨损率,实验测试结果如图3所示。

50.由实验结果可得到以下结论:该轮齿齿面具有优异的摩擦学性能,平均摩擦系数为0.415,波动范围为0.381~0.449,较为稳定;其磨损率为0.743~1.268

×

10-7

cm3·

n-1

·

m-1

。根据gb/t1.1-2009,所制备的具有耐磨涂层的轮齿齿面符合国家标准。同时,在长时间的服役状态下该齿面的摩擦性能较为平稳,摩擦系数波动范围较小,适用于实际工况。

51.实施例2

52.一种具有耐磨涂层的回转支承轮齿齿面及其制备方法,其制备包括以下步骤:

53.1)在回转支承的轮齿齿面进行纯铜粉的激光熔覆,所述的激光熔覆处理工艺为:采用波长1064nm,保护气设置为氩气,其流量为13l/min,co2激光功率为2.5kw,扫描速率为5mm/s,光斑直径4mm;在轮齿齿面距熔覆区域40cm处引入并压上超声波设备,施加压力为0.5mpa,调节超声波振动功率为700w,采用单道焊接。熔覆结束后,涂层在室温下自然冷却。形成厚度为12μm的过渡层。

54.2)所述的多元二维材料的制备工艺参数为:将钴粉、碳粉、硼粉、硅粉、镍粉、铬粉按质量比2:8:3:8:2:3.5称取配料,并放入球磨机以转速400r/min球磨2.5小时,球磨结束后于室温下干燥冷却2.5小时;将干燥后的混合粉末加入适量水调制成糊状,均匀涂刷在钼丝管道上,并使用钼丝炉进行烧结,烧结温度为600℃,保温时间为2.5小时,保护气氛为氮气,通入量为7l/min,氮气经含有硝酸铵的容量瓶进入钼丝炉,通过高温合成反应制备得到本发明所述的多元二维材料。

55.3)按质量比为17:15:8:18:12:3:0.7:1.3:25称取铬铁粉末、镍铁粉末、硅铁粉末、碳化铬粉末、钛铝钒合金粉末、三氧化钼、多元二维材料、石墨烯和铝粉作为耐磨层原料;

56.4)将称取的原料,以振动频率为50hz,振动力为9500n,振荡时间为30分钟,振动混合均匀后,通过给料仓不断进入滚筒筒体内部,其进料速度为5.5kg/min,在转速600r/min的工况下球磨2.5小时,最后通过筒体外抽出的气流将球磨好的金属粉末带走,其中,气体流量为11l/min,在室温下干燥2小时后备用。将干燥好的复合金属粉末进行高温真空烧结,室温下冷却得到致密的烧结体,其加工工艺为:氩气作为保护气体,真空度小于0.01mpa,温度为1700℃,保温时间为0.5小时。

57.5)将步骤4)所得的致密的金属烧结体进行超细微磨粉,磨粉的工艺参数为:进料粒度0.3~2mm,中心转速为300r/min,出料粒度控制在50~100μm之间,室温下自然风干后得到复合金属粉末。

58.6)将步骤5)所得到的复合金属粉末进行激光熔覆处理,所述的激光熔覆处理工艺为:保护气氛设置为氩气,其流量为13l/min,co2激光功率为2.5kw,扫描速率为6mm/s,光斑直径3mm;在轮齿齿面距熔覆区域40cm处引入并压上超声波设备,施加压力为0.6mpa,调节超声波振动功率为800w,采用单道焊接。熔覆结束后,涂层在室温下自然冷却。之后待熔融状态的涂层彻底凝固之后便在轮齿齿面上形成厚度为80μm高性能的复合金属耐磨涂层。

59.将所制备的具有耐磨涂层的回转支承齿面选取5个特征点,其中1个是齿面中心点,其余四个点构成矩形分布在齿面边界处,之后使用kb全自动万能维氏硬度计对所选取

的特征点进行显微硬度测试,测得5个点的平均硬度为8.12gpa。根据回转支承齿轮实际工况的条件下,选取测试条件为0.5mpa为载荷点,采取摩擦线速度为9.0m/s,在干摩擦条件下,对摩副材质为gcr15,分别在25℃、100℃、200℃、300℃、400℃的温度下连续摩擦时间为1小时,以此来研究轮齿齿面的耐磨性能。通过本试验条件下各进行5次实验,得到齿轮齿面的平均摩擦系数为0.429,波动范围为0.371~0.487,较为稳定;其磨损率为0.617~1.196

×

10-7

cm3·

n-1

·

m-1

。根据gb/t1.1-2009,所制备的具有耐磨涂层的轮齿齿面符合国家标准。同时,在长时间的服役状态下该齿面的摩擦性能较为平稳,摩擦系数波动范围较小,适用于实际工况。

60.实施例3

61.一种具有耐磨涂层的回转支承轮齿齿面及其制备方法,其制备包括以下步骤:

62.1)在回转支承的轮齿齿面进行纯铜粉的激光熔覆,所述的激光熔覆处理工艺为:采用波长1064nm,保护气设置为氩气,其流量为13l/min,co2激光功率为3kw,扫描速率为8mm/s,光斑直径4mm;在轮齿齿面距熔覆区域70cm处引入并压上超声波设备,施加压力为0.7mpa,调节超声波振动功率为900w,采用单道焊接。熔覆结束后,涂层在室温下自然冷却。形成厚度为20μm的过渡层。

63.2)所述的多元二维材料的制备工艺参数为:将钴粉、碳粉、硼粉、硅粉、镍粉、铬粉按质量比3:9:2:10:3:5称取配料,并放入球磨机以转速400r/min球磨2小时,球磨结束后于室温下干燥冷却1.5小时;将干燥后的混合粉末加入适量水调制成糊状,均匀涂刷在钼丝管道上,并使用钼丝炉进行烧结,烧结温度为400℃,保温时间为2小时,保护气氛为氮气,通入量为8l/min,氮气经含有硝酸铵的容量瓶进入钼丝炉,通过高温合成反应制备得到本发明所述的多元二维材料。

64.3)按质量比值为18:16:5:10:12:5:0.8:1.2:31称取铬铁粉末、镍铁粉末、硅铁粉末、碳化铬粉末、钛铝钒合金粉末、三氧化钼、多元二维材料、石墨烯和铝粉作为耐磨层原料;

65.4)将称取的原料,以振动频率为50hz,振动力为10000n,振荡时间为30分钟,振动混合均匀后,通过给料仓不断进入滚筒筒体内部,其进料速度为6kg/min,在转速600r/min的工况下球磨1.5小时,最后通过筒体外抽出的气流将球磨好的金属粉末带走,其中,气体流量为12l/min,在室温下干燥3小时后备用。将干燥好的复合金属粉末进行高温真空烧结,室温下冷却得到致密的烧结体,其加工工艺为:氩气作为保护气体,真空度小于0.01mpa,温度为1800℃,保温时间为1.5小时。

66.5)将步骤4)所得的致密的金属烧结体进行超细微磨粉,磨粉的工艺参数为:进料粒度0.3~2mm,中心转速为300r/min,出料粒度控制在50~100μm之间,室温下自然风干后得到复合金属粉末。

67.6)将步骤5)所得到的复合金属粉末进行激光熔覆处理,所述的激光熔覆处理工艺为:保护气氛设置为氩气,其流量为12l/min,co2激光功率为1.5kw,扫描速率为7mm/s,光斑直径2mm;在轮齿齿面距熔覆区域50cm处引入并压上超声波设备,施加压力为0.7mpa,调节超声波振动功率为900w,采用单道焊接。熔覆结束后,涂层在室温下自然冷却。之后待熔融状态的涂层彻底凝固之后便在轮齿齿面上形成厚度为100μm高性能的复合金属耐磨涂层。

68.将所制备的具有耐磨涂层的回转支承齿面选取5个特征点,其中1个是齿面中心

点,其余四个点构成矩形分布在齿面边界处,之后使用kb全自动万能维氏硬度计对所选取的特征点进行显微硬度测试,测得5个点的平均硬度为7.23gpa。根据回转支承齿轮实际工况的条件下,选取测试条件为0.6mpa为载荷点,采取摩擦线速度为7.0m/s,在干摩擦条件下,对摩副材质为gcr15,分别在25℃、100℃、200℃、300℃、400℃的温度下连续摩擦时间为1小时,以此来研究轮齿齿面的耐磨性能。通过本试验条件下各进行5次实验,得到齿轮齿面的平均摩擦系数为0.443,波动范围为0.394~0.492,较为稳定;其磨损率为0.935~1.427

×

10-7

cm3·

n-1

·

m-1

。根据gb/t1.1-2009,所制备的具有耐磨涂层的轮齿齿面符合国家标准。同时,在长时间的服役状态下该齿面的摩擦性能较为平稳,摩擦系数波动范围较小,适用于实际工况。

69.以上所述,仅是本发明的优选实施例,并非限制本发明的适用范围。对于本领域相关的技术人员来说,其依然可以对上述优选实施例的技术路线进行修改,或对技术方案中部分材料特征进行等同替换,可在不付出任何创造性劳动的前提下得到本发明其他实施例。凡未脱离本发明的技术实质,依据本发明技术方案对上述实施例进行简单的修改、等同替换及改进等,均应包含于本发明的保护范围中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。