1.本发明属于冷镦钢技术领域,更具体地说,涉及一种6.8级耐蚀冷镦钢及其生产方法。

背景技术:

2.冷镦钢主要用于生产螺栓、螺钉、螺母等紧固件,我国铁路建设保持较快发展,不仅新建铁路和既有线路的改造为高速动车组、大功率机车、重载货车提供了新的市场需求,而且在役装备的更新换代也为紧固件提供了市场空间。中国地域辽阔,自然气候环境复杂,随着轨道交通事业的发展,对其紧固件用冷镦钢提出了更高要求,急需开发具有优良的耐蚀性能的冷镦钢材料,我国风电、桥梁等领域也对具有耐蚀性能的紧固件用钢有着迫切需求。目前我国耐蚀建筑用钢如板材、型钢方面研究较多,产品也相对成熟,但耐蚀冷镦钢的研究较少。随着紧固件应用环境的复杂化,急需开发低成本的具有耐蚀性能的冷镦钢材料。

3.经检索,有关钢筋的耐酸腐蚀性能的研究,已有大量专利文献公开,如中国专利公开号为:cn101397634b,公开了一种耐大气腐蚀的08crnicu低合金高强度免退火冷镦钢及生产工艺,按重量百分比计,化学成分配比为c:0.05~0.90%,si:0.15~0.25%,mn:0.55~0.65%,p:0.005~0.025%,s:0.005~0.02%,cr:0.65~0.75%,ni:0.25~0.30%,cu:0.35~0.40%,其余为fe和不可避免的杂质;可用于加工8.8级螺栓及配套螺母。不足之处是发明的钢添加ni、cr等贵合金元素,成本较高。

4.又如中国专利公开号为:cn108070796a,公开了一种抗延迟断裂1040mpa级耐候螺栓,其化学成分的质量百分数为:c:0.21~0.32,si:0.10~0.50,mn:0.60~1.00,p:0.008~0.020,s:≤0.005,cr:0.82~1.20,ni:0.25~0.50,cu:0.25~0.50,mo:0.05~0.20,nb:0.015~0.060,v:0.015~0.090,ti:0.008~0.035,b:0.0008~0.0035,al:0.015~0.040,ca:0.003~0.007,zr:0.015~0.045,re:0.010~0.045,余量为fe和不可避免的杂质;上述螺栓的制备方法主要是采用常规的高纯净质化冶炼-连铸-轧制技术,制作的螺栓既抗延迟断裂又耐大气腐蚀。但该方法中添加了ti、zr元素,会形成氮化物夹杂,对材料的韧性有害,且钢中合金添加较多,强度级别也在1000mpa以上。

技术实现要素:

5.1、要解决的问题

6.为了解决现有技术中存在的问题,本发明提供了一种6.8级耐蚀冷镦钢及其生产方法,通过特定的化学成分配比和生产方法,得到耐蚀性能优良的冷镦钢,适用于制作耐工业大气环境腐蚀的6.8级紧固件,也可制作其他同强度级别的工件,且钢材制备成本较低。

7.2、技术方案

8.为解决上述问题,本发明采用如下的技术方案。

9.本发明的一种6.8级耐蚀冷镦钢,包括以下重量百分比的化学成分:c:0.10%~0.20%、si:0.40%~0.60%、mn:0.60%~0.80%、alt:0.020%~0.030%、la:0.008%~

0.015%、nd:0.008%~0.015%、y:0.010%~0.020%、p≤0.015%、s≤0.015%,其余为fe和其它不可避免的杂质。

10.更进一步,所述6.8级耐蚀冷镦钢的耐蚀性能指数w≥0.26,w值单位为wt%,且w=0.3si 3.6la 4.5nd 3.9y。

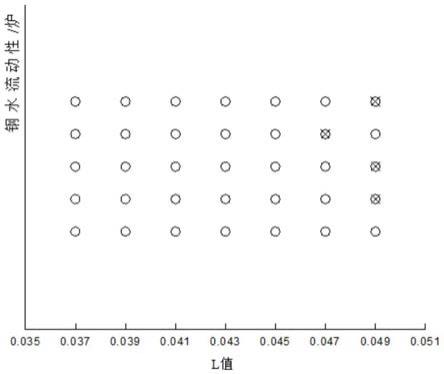

11.更进一步,所述6.8级耐蚀冷镦钢的钢水流动性指数l≤0.045,l值单位为wt%,且l=1.12nd 0.95y 1.20la。

12.本发明提供的6.8级耐蚀冷镦钢的成分控制如下:

13.c:c是钢中最基本有效的强化元素,但随着其含量增大,延展性降低,因此需要将c含量控制在0.10%~0.20%范围内,进一步优选为c:0.12%~0.18%。

14.si:si是钢中强化的重要元素,通过固溶作用提高钢的强度,si主要富集于钢表面,提高钢中锈层的稳定性,提高耐蚀性能。但si元素的提高会增加钢中碳的扩散,加剧钢材脱碳。因此si含量控制在0.40%~0.60%范围内,进一步优选为si:0.44%~0.56%。

15.mn:mn和fe形成固溶体,提高钢中铁素体和奥氏体的硬度和强度,但过量的mn会降低钢的塑性,提高材料的缺口敏感性,且增加晶界的偏析,导致晶界强度降低。mn的添加同时有助于在钢材表面形成锈蚀层,提高钢的耐蚀性能,过度的mn会导致腐蚀产物颗粒的长大,提高腐蚀率。因此mn含量控制在0.60%~0.80%范围,进一步优选为mn:0.63%~0.75%。

16.al:al是较强脱氧元素,同时提高钢的抗氧化性能,但随着al含量的增加,粗大的碳氮化物系夹杂物量增大。因此alt含量控制在0.020%~0.030%范围内,进一步优选为alt:0.022%~0.029%。

17.la:la对钢中的夹杂物进行改性,同时促使细小的球状夹杂弥散分布,提高钢的强韧性。la在钢中还有效改善点蚀和晶间腐蚀;但la过高易造成钢水浇铸时发生结瘤,la含量控制在0.008%~0.015%范围内,进一步优选为la:0.010%~0.013%。

18.nd:nd和la形成复合变质剂,比单一的la对夹杂物的变质更有效。nd使基体表面锈层电阻及与基体结合处的反应电阻升高,增强锈层对钢的保护。nd含量控制在0.008%~0.015%范围内,进一步优选为nd:0.009~0.013%。

19.y:y在钢中的作用和nd相似,和nd、la形成复合变质剂,可以通过细化夹杂物,通过弥散强化提高钢的强韧性。y在钢的锈层中通过提高电位,可显著提高其耐蚀能力。y含量控制在0.010~0.020%范围内,进一步优选为y:0.013~0.018%。

20.s和p:硫容易在钢中与锰形成mns夹杂,对钢的加工性能有害;p是具有强烈偏析倾向的元素,通常还引起硫和锰的共同偏聚,对产品组织和性能的均匀性有害。因此需要控制p≤0.015%,s≤0.015%。

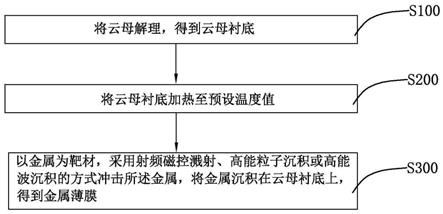

21.本发明的一种6.8级耐蚀冷镦钢的生产方法,包括以下生产步骤:铁水预处理

→

钢水冶炼

→

lf炉精炼

→

方坯连铸

→

方坯加热

→

线材轧制

→

斯太尔摩冷却线冷却

→

成品,所述连铸步骤中在结晶器内加入la线、nd线及nd线调整la、nd、y含量至目标范围,同时采用电磁搅拌及全程氩气保护浇铸,且一次冷却水流量为100m3/h~120m3/h,二次冷却比水量1.0l/kg~1.2l/kg。

22.更进一步,上述连铸后得到的方坯进入加热炉内进行加热处理,其中加热炉内的均热温度控制在1000℃~1100℃范围内,出钢温度控制在900℃~1000℃范围,加热炉出来

后的方坯经高速线材轧机进行轧制处理,轧制过程中吐丝温度控制在780℃~830℃范围内。

23.更进一步,lf炉精炼步骤中钢包全程底吹氩,加入预熔型精炼渣、石灰造渣,白渣保持时间≥15分钟,根据进lf炉前的成分分析结果,在精炼前期和中期加入合金调整si、mn含量至目标范围。

24.更进一步,钢水冶炼步骤中转炉终点控制c≤0.04%,p≤0.006%;挡渣出钢,出钢约1/5钢水时,加入精炼渣和石灰,出钢约1/3时,加入脱氧剂和合金,出钢约3/4时,加入铝饼,出钢结束后根据下渣量,向钢渣面均匀抛洒适量铝粒。

25.更进一步,冷镦钢线材成品金相组织为铁素体 珠光体,力学性能rm≥520mpa,a≥38%,z≥70%,五分之一冷顶锻合格。

26.更进一步,与同级别冷镦钢1022相比,nahso3周浸试验相对腐蚀率≤40%。

27.3、有益效果

28.相比于现有技术,本发明的有益效果为:

29.(1)本发明的一种6.8级耐蚀冷镦钢,区别于传统添加cu、cr、ni贵合金元素的耐蚀钢,本发明通过添加低成本的la、nd、y稀土元素,能够有效降低钢材的制造成本。其中y在钢的锈层中通过提高电位,可显著提高其耐蚀能力;la对钢中的夹杂物进行改性,同时促使细小的球状夹杂弥散分布,提高钢的强韧性;nd使基体表面锈层电阻及与基体结合处的反应电阻升高,增强锈层对钢的保护。此外,la、nd、y形成复合变质剂,对夹杂实现改性,同时还能细化夹杂,在钢中期待弥散分布作用,有效提高钢的强韧性。单一添加nd的话,量过多则作用不再显著,此外y在钢的锈层中通过提高电位,可显著提高钢的耐蚀能力。

30.(2)本发明的一种6.8级耐蚀冷镦钢,为了得到足够的耐蚀效果,化学成分配比需保证冷镦钢的耐蚀性能指数w≥0.26,w值单位为wt%,且w=0.3si 3.6la 4.5nd 3.9y。在本发明中,由于si、la、nd、y是主要的耐蚀元素,为了保证冷镦钢达到足够的耐蚀性,需要按照各元素的耐腐蚀作用的贡献进行搭配,以强化生成致密、黏附性强的锈层,更好的增加耐腐蚀性。由于本发明中c含量较高,更容易被腐蚀,应该耐蚀性能指数w值也应该更高,以保证冷镦钢的耐蚀性。

31.(3)本发明的一种6.8级耐蚀冷镦钢及其生产方法,连铸步骤中,在结晶器内加入la线、nd线及nd线调整la、nd、y含量至目标范围,加入的la、nd、y三种元素是线型,能够有效溶解防止钢水结瘤,同时采用电磁搅拌及全程氩气保护浇铸,进一步降低钢水结瘤的风险。本发明中采用强冷却,增大冷却凝固系数,缩短凝固时间,提高生产效率,关键参数如下:一次冷却水流量为100m3/h~120m3/h,二次冷却比水量1.0l/kg~1.2l/kg。超过以上最大限值则可能出现铸坯裂纹,且导致柱状晶生长造成粗晶,低于以上最低限值则导致拉速低,生产效率不足。

32.(4)本发明的一种6.8级耐蚀冷镦钢的生产方法,连铸后得到的方坯进入加热炉内进行加热处理,其中加热炉内的均热温度控制在1000℃~1100℃范围内,出钢温度控制在900℃~1000℃范围,加热炉出来后的方坯经高速线材轧机进行轧制处理,轧制过程中吐丝温度控制在780℃~830℃范围内。

附图说明

33.图1为本发明的一种6.8级耐蚀冷镦钢的钢水流动性与钢水流动性指数l之间的变化趋势图。

具体实施方式

34.下面结合具体实施例和附图对本发明进一步进行描述。

35.实施例1

36.如图1所示,本实施的一种6.8级耐蚀冷镦钢,包括以下重量百分比的化学成分:c:0.10%、si:0.40%、mn:0.80%、alt:0.030%、la:0.008%、nd:0.015%、y:0.010%、p:0.012%、s:0.003%,其余为fe和其它不可避免的杂质。区别于传统添加cu、cr、ni贵合金元素的耐蚀钢,本发明通过添加低成本的la、nd、y稀土元素,能够有效降低钢材的制造成本。其中y在钢的锈层中通过提高电位,可显著提高其耐蚀能力;la对钢中的夹杂物进行改性,同时促使细小的球状夹杂弥散分布,提高钢的强韧性;nd使基体表面锈层电阻及与基体结合处的反应电阻升高,增强锈层对钢的保护。此外,la、nd、y形成复合变质剂,对夹杂实现改性,同时还能细化夹杂,在钢中期待弥散分布作用,有效提高钢的强韧性。单一添加nd的话,量过多则作用不再显著,此外y在钢的锈层中通过提高电位,可显著提高钢的耐蚀能力。

37.为了得到足够的耐蚀效果,化学成分配比需保证所述6.8级耐蚀冷镦钢的耐蚀性能指数w≥0.26,w值单位为wt%,且w=0.3si 3.6la 4.5nd 3.9y。在本发明中,由于si、la、nd、y是主要的耐蚀元素,为了保证冷镦钢达到足够的耐蚀性,需要按照各元素的耐腐蚀作用的贡献进行搭配,以强化生成致密、黏附性强的锈层,更好的增加耐腐蚀性。由于本发明中c含量较高,更容易被腐蚀,应该耐蚀性能指数w值也应该更高,以保证冷镦钢的耐蚀性。

38.同时为了确保钢水流动性,化学成分配比需保证所述6.8级耐蚀冷镦钢的钢水流动性指数l≤0.045,l值单位为wt%,且l=1.12nd 0.95y 1.20la。模拟工业生产环境进行中试炼钢再进行浇铸,试验其钢水流动性,结果显示,为了足够的钢水流动性,需要l值维持在0.045以下。具体地,本实施例中w值为0.26,l值为0.036。

39.本实施例的一种6.8级耐蚀冷镦钢的生产方法,包括以下生产步骤:铁水预处理

→

钢水冶炼

→

lf炉精炼

→

方坯连铸

→

方坯加热

→

线材轧制

→

斯太尔摩冷却线冷却

→

φ5.5~30mm线材盘条成品。其中经预处理脱硫,脱硫目标值s≤0.006%。钢水冶炼步骤中转炉终点控制c:0.04%,p:0.005%;挡渣出钢,出钢约1/5钢水时,加入精炼渣和石灰,出钢约1/3时,加入脱氧剂和合金,出钢约3/4时,加入铝饼,出钢结束后根据下渣量,向钢渣面均匀抛洒适量铝粒。

40.lf炉精炼步骤中钢包全程底吹氩,氩气流量以钢水不喷溅出钢包为准,加入预熔型精炼渣、石灰造渣,白渣保持时间≥15分钟,根据进lf炉前的成分分析结果,在精炼前期和中期加入合金调整si、mn含量至目标范围。具体地,本实施例中转炉终点控制c:0.03%,p:0.005%;白渣保持时间为15分钟。

41.本实施例连铸步骤中,在结晶器内加入la线、nd线及nd线调整la、nd、y含量至目标范围,加入的la、nd、y三种元素是线型,能够有效溶解防止钢水结瘤,同时采用电磁搅拌及全程氩气保护浇铸,进一步降低钢水结瘤的风险。本实施例中采用强冷却,增大冷却凝固系数,缩短凝固时间,提高生产效率,关键参数如下:一次冷却水流量为100m3/h~120m3/h,二

次冷却比水量1.0l/kg~1.2l/kg。超过以上最大限值则可能出现铸坯裂纹,且导致柱状晶生长造成粗晶,低于以上最低限值则导致拉速低,生产效率不足。具体地,本实施例中一次冷却水流量为110m3/h,二次冷却比水量1.20l/kg。

42.上述连铸后得到的方坯进入加热炉内进行加热处理,其中加热炉内的均热温度控制在1000℃~1100℃范围内,出钢温度控制在900℃~1000℃范围,加热炉出来后的方坯经高速线材轧机进行轧制处理,轧制过程中吐丝温度控制在780℃~830℃范围内。具体地,本实施例中加热炉内的均热温度为1100℃,出钢温度为1000℃;轧制过程中吐丝温度为822℃。

43.本实施例的冷镦钢线材成品的金相组织为铁素体 珠光体,rm≥520mpa,a≥38%,z≥70%,五分之一冷顶锻合格。冷镦钢线材成品按下列要求进行冷顶锻,经冷顶锻试验后,试样表面不得出现肉眼可见裂口、裂缝、裂纹和发纹缺陷。模拟工业大气环境,在nahso3溶液中进行周浸试验,相对腐蚀率是与同级别冷镦钢1022相比,本实施例的6.8级耐蚀冷镦钢的nahso3周浸试验相对腐蚀率≤40%。具体地,本实施例中冷镦钢线材成品的拉伸性能rm:536mpa,a:38%,z:71%,五分之一冷顶锻合格;6.8级耐蚀冷镦钢的nahso3周浸试验相对腐蚀率为38.35%。

44.其中nahso3溶液72h周浸试验步骤为:在方坯上取样,按tb/t2375-1993《铁路用耐候钢周期浸润腐蚀试验方法》进行试样加工,完成nahso3溶液72h周浸试验,并计算腐蚀失重率,每个编号10组,计算平均值,具体结果如表3所示。其中腐蚀失重率(w)按下式进行计算:

[0045][0046]

式中:w——失重率,g/(m2·

h);g0——试样原始重量,g;g1——试样试后重量,g;a——试样长度,mm;b——试样宽度,mm;c——试样厚度,mm;t——试验时间,h。

[0047]

本实施例的6.8级耐蚀冷镦钢的生产方法制作得到的冷镦钢,不仅具有优良的耐蚀性能,还具有优秀的冷镦性能,可以制作变形量大的紧固件,适用于制作耐工业大气环境腐蚀的6.8级紧固件,也可制作其他同强度级别的工件如杆类等,且钢材成本低。本实施例的冷镦钢化学成分组成、生产方法均得到适当控制,热轧态力学性能强度高,塑性好,具有高耐蚀性能,耐蚀性是市场通用的6.8级冷镦钢1022的2.5倍以上,同时具有优异的冷镦性能,易于用户加工,钢材成本低。

[0048]

表1为实施例1-7以及对比例1-3中的化学成分表(wt%)

[0049]

钢种csimnaltlandypsw值l值实施例10.100.400.800.0300.0080.0150.0100.0120.0030.260.036实施例20.200.570.600.0200.0130.0080.0200.0130.0020.330.044实施例30.120.440.750.0290.0100.0130.0130.0110.0030.280.039实施例40.180.560.630.0220.0130.0090.0180.0090.0010.330.043实施例50.170.600.690.0280.0080.0080.0100.0120.0030.280.028实施例60.130.510.730.0230.0110.0110.0150.0090.0010.300.040实施例70.150.490.650.0250.0150.0100.0140.0100.0010.260.032对比例10.160.400.730.0250.0080.0080.0100.0110.0020.220.028

对比例20.140.530.770.0260.0150.0150.0140.0120.0010.340.048对比例30.210.280.930.028///0.0130.002//

[0050]

表2实施例1-7以及对比例1-3中冷镦钢的生产工艺参数

[0051][0052]

表3本发明实施例及对比例的具体工艺参数和性能检测情况列表

[0053][0054]

实施例2

[0055]

本实施例的一种6.8级耐蚀冷镦钢,基本与实施例1保持一致,其不同之处在于,本实施例中包括以下重量百分比的化学成分:c:0.20%、si:0.57%、mn:0.60%、alt:0.020%、la:0.013%、nd:0.008%、y:0.020%、p:0.013%、s:0.002%,其余为fe和其它不可避免的杂质。

[0056]

本实施例的6.8级耐蚀冷镦钢的耐蚀指数w值为0.33,钢水流动性指数l值为0.044。

[0057]

本实施例的一种6.8级耐蚀冷镦钢的生产方法,包括以下生产步骤:铁水预处理

→

钢水冶炼

→

lf炉精炼

→

方坯连铸

→

方坯加热

→

线材轧制

→

斯太尔摩冷却线冷却

→

φ5.5~30mm线材盘条成品。其中经预处理脱硫,脱硫目标值s≤0.006%。钢水冶炼步骤中转炉终点控制c为0.04%,p为0.005%,白渣保持时间为17分钟。

[0058]

在结晶器内加入la线、nd线及nd线调整la、nd、y含量至目标范围,同时采用电磁搅拌及全程氩气保护浇铸。本实施例中采用强冷却,增大冷却凝固系数,缩短凝固时间,提高生产效率,关键参数如下:一次冷却水流量为130m3/h,二次冷却比水量1.26l/kg。

[0059]

本实施例中加热炉内的均热温度为1085℃,出钢温度为900℃;轧制过程中吐丝温度为830℃。

[0060]

本实施例中冷镦钢线材成品的拉伸性能rm:542mpa,a:38.5%,z:71%,五分之一冷顶锻合格;6.8级耐蚀冷镦钢的nahso3周浸试验相对腐蚀率为39.1%。

[0061]

实施例3

[0062]

本实施例的一种6.8级耐蚀冷镦钢,基本与实施例1保持一致,其不同之处在于,本实施例中包括以下重量百分比的化学成分:c:0.12%、si:0.44%、mn:0.75%、alt:0.029%、la:0.010%、nd:0.013%、y:0.013%、p:0.011%、s:0.003%,其余为fe和其它不可避免的杂质。

[0063]

本实施例的6.8级耐蚀冷镦钢的耐蚀指数w值为0.28,钢水流动性指数l值为0.039。

[0064]

本实施例的一种6.8级耐蚀冷镦钢的生产方法,包括以下生产步骤:铁水预处理

→

钢水冶炼

→

lf炉精炼

→

方坯连铸

→

方坯加热

→

线材轧制

→

斯太尔摩冷却线冷却

→

φ5.5~30mm线材盘条成品。其中经预处理脱硫,脱硫目标值s≤0.006%。钢水冶炼步骤中转炉终点控制c为0.03%,p为0.005%,白渣保持时间为17分钟。

[0065]

在结晶器内加入la线、nd线及nd线调整la、nd、y含量至目标范围,同时采用电磁搅拌及全程氩气保护浇铸。本实施例中采用强冷却,增大冷却凝固系数,缩短凝固时间,提高生产效率,关键参数如下:一次冷却水流量为115m3/h,二次冷却比水量1.30l/kg。

[0066]

本实施例中加热炉内的均热温度为1000℃,出钢温度为906℃;轧制过程中吐丝温度为780℃。

[0067]

本实施例中冷镦钢线材成品的拉伸性能rm:543mpa,a:39%,z:73%,五分之一冷顶锻合格;6.8级耐蚀冷镦钢的nahso3周浸试验相对腐蚀率为36.09%。

[0068]

实施例4

[0069]

本实施例的一种6.8级耐蚀冷镦钢,基本与实施例1保持一致,其不同之处在于,本实施例中包括以下重量百分比的化学成分:c:0.18%、si:0.56%、mn:0.63%、alt:0.022%、la:0.013%、nd:0.009%、y:0.018%、p:0.009%、s:0.001%,其余为fe和其它不可避免的杂质。

[0070]

本实施例的6.8级耐蚀冷镦钢的耐蚀指数w值为0.33,钢水流动性指数l值为0.043。

[0071]

本实施例的一种6.8级耐蚀冷镦钢的生产方法,包括以下生产步骤:铁水预处理

→

钢水冶炼

→

lf炉精炼

→

方坯连铸

→

方坯加热

→

线材轧制

→

斯太尔摩冷却线冷却

→

φ5.5~30mm线材盘条成品。其中经预处理脱硫,脱硫目标值s≤0.006%。钢水冶炼步骤中转炉终点控制c为0.05%,p为0.004%,白渣保持时间为17分钟。

[0072]

在结晶器内加入la线、nd线及nd线调整la、nd、y含量至目标范围,同时采用电磁搅拌及全程氩气保护浇铸。本实施例中采用强冷却,增大冷却凝固系数,缩短凝固时间,提高生产效率,关键参数如下:一次冷却水流量为122m3/h,二次冷却比水量1.23l/kg。

[0073]

本实施例中加热炉内的均热温度为1056℃,出钢温度为984℃;轧制过程中吐丝温度为796℃。

[0074]

本实施例中冷镦钢线材成品的拉伸性能rm:538mpa,a:39%,z:72%,五分之一冷顶锻合格;6.8级耐蚀冷镦钢的nahso3周浸试验相对腐蚀率为36.09%。

[0075]

实施例5

[0076]

本实施例的一种6.8级耐蚀冷镦钢,基本与实施例1保持一致,其不同之处在于,本实施例中包括以下重量百分比的化学成分:c:0.17%、si:0.60%、mn:0.69%、alt:0.028%、la:0.008%、nd:0.008%、y:0.010%、p:0.012%、s:0.003%,其余为fe和其它不可避免的杂质。

[0077]

本实施例的6.8级耐蚀冷镦钢的耐蚀指数w值为0.28,钢水流动性指数l值为0.028。

[0078]

本实施例的一种6.8级耐蚀冷镦钢的生产方法,包括以下生产步骤:铁水预处理

→

钢水冶炼

→

lf炉精炼

→

方坯连铸

→

方坯加热

→

线材轧制

→

斯太尔摩冷却线冷却

→

φ5.5~30mm线材盘条成品。其中经预处理脱硫,脱硫目标值s≤0.006%。钢水冶炼步骤中转炉终点控制c为0.03%,p为0.005%,白渣保持时间为17分钟。

[0079]

在结晶器内加入la线、nd线及nd线调整la、nd、y含量至目标范围,同时采用电磁搅拌及全程氩气保护浇铸。本实施例中采用强冷却,增大冷却凝固系数,缩短凝固时间,提高生产效率,关键参数如下:一次冷却水流量为123m3/h,二次冷却比水量1.26l/kg。

[0080]

本实施例中加热炉内的均热温度为1023℃,出钢温度为956℃;轧制过程中吐丝温度为793℃。

[0081]

本实施例中冷镦钢线材成品的拉伸性能rm:529mpa,a:38.5%,z:71%,五分之一冷顶锻合格;6.8级耐蚀冷镦钢的nahso3周浸试验相对腐蚀率为34.59%。

[0082]

实施例6

[0083]

本实施例的一种6.8级耐蚀冷镦钢,基本与实施例1保持一致,其不同之处在于,本实施例中包括以下重量百分比的化学成分:c:0.13%、si:0.51%、mn:0.73%、alt:0.023%、la:0.011%、nd:0.011%、y:0.015%、p:0.009%、s:0.001%,其余为fe和其它不可避免的杂质。

[0084]

本实施例的6.8级耐蚀冷镦钢的耐蚀指数w值为0.30,钢水流动性指数l值为0.040。

[0085]

本实施例的一种6.8级耐蚀冷镦钢的生产方法,包括以下生产步骤:铁水预处理

→

钢水冶炼

→

lf炉精炼

→

方坯连铸

→

方坯加热

→

线材轧制

→

斯太尔摩冷却线冷却

→

φ5.5~30mm线材盘条成品。其中经预处理脱硫,脱硫目标值s≤0.006%。钢水冶炼步骤中转炉终点控制c为0.03%,p为0.004%,白渣保持时间为18分钟。

[0086]

在结晶器内加入la线、nd线及nd线调整la、nd、y含量至目标范围,同时采用电磁搅拌及全程氩气保护浇铸。本实施例中采用强冷却,增大冷却凝固系数,缩短凝固时间,提高生产效率,关键参数如下:一次冷却水流量为112m3/h,二次冷却比水量1.21l/kg。

[0087]

本实施例中加热炉内的均热温度为1029℃,出钢温度为927℃;轧制过程中吐丝温度为816℃。

[0088]

本实施例中冷镦钢线材成品的拉伸性能rm:547mpa,a:38%,z:70%,五分之一冷顶锻合格;6.8级耐蚀冷镦钢的nahso3周浸试验相对腐蚀率为37.59%。

[0089]

实施例7

[0090]

本实施例的一种6.8级耐蚀冷镦钢,基本与实施例1保持一致,其不同之处在于,本实施例中包括以下重量百分比的化学成分:c:0.15%、si:0.49%、mn:0.65%、alt:0.025%、la:0.015%、nd:0.010%、y:0.014%、p:0.010%、s:0.001%,其余为fe和其它不可避免的杂质。

[0091]

本实施例的6.8级耐蚀冷镦钢的耐蚀指数w值为0.26,钢水流动性指数l值为0.032。

[0092]

本实施例的一种6.8级耐蚀冷镦钢的生产方法,包括以下生产步骤:铁水预处理

→

钢水冶炼

→

lf炉精炼

→

方坯连铸

→

方坯加热

→

线材轧制

→

斯太尔摩冷却线冷却

→

φ5.5~30mm线材盘条成品。其中经预处理脱硫,脱硫目标值s≤0.006%。钢水冶炼步骤中转炉终点控制c为0.04%,p为0.004%,白渣保持时间为16分钟。

[0093]

在结晶器内加入la线、nd线及nd线调整la、nd、y含量至目标范围,同时采用电磁搅拌及全程氩气保护浇铸。本实施例中采用强冷却,增大冷却凝固系数,缩短凝固时间,提高生产效率,关键参数如下:一次冷却水流量为126m3/h,二次冷却比水量1.28l/kg。

[0094]

本实施例中加热炉内的均热温度为1049℃,出钢温度为933℃;轧制过程中吐丝温度为821℃。

[0095]

本实施例中冷镦钢线材成品的拉伸性能rm:547mpa,a:39.5%,z:73%,五分之一冷顶锻合格;6.8级耐蚀冷镦钢的nahso3周浸试验相对腐蚀率为38.35%。

[0096]

对比例1

[0097]

本对比例的冷镦钢包括以下重量百分比的化学成分:c:0.16%、si:0.40%、mn:0.73%、alt:0.025%、la:0.008%、nd:0.008%、y:0.010%、p:0.011%、s:0.002%,其余为fe和其它不可避免的杂质。

[0098]

本对比例的冷镦钢的耐蚀性能指数w值为0.22,钢水流动性指数l为0.028。

[0099]

本对比例的一种冷镦钢的生产方法,包括以下生产步骤:铁水预处理

→

钢水冶炼

→

lf炉精炼

→

方坯连铸

→

方坯加热

→

线材轧制

→

斯太尔摩冷却线冷却

→

φ5.5~30mm线材盘条成品。其中经预处理脱硫,脱硫目标值s≤0.006%。钢水冶炼步骤中转炉终点控制c为0.03%,p为0.005%,白渣保持时间为18分钟。

[0100]

在结晶器内加入la线、ce线及yb线调整la、ce、yb含量至目标范围,同时采用电磁搅拌及全程氩气保护浇铸。本实施例中采用强冷却,增大冷却凝固系数,缩短凝固时间,提高生产效率,关键参数如下:一次冷却水流量为120m3/h,二次冷却比水量1.25l/kg。

[0101]

本对比例中加热炉内的均热温度为1084℃,出钢温度为945℃;轧制过程中吐丝温度为803℃。

[0102]

本对比例的化学成分虽然在范围内,生产方法也得当,但由于耐蚀性能指数w值没有得到适当控制,在0.26以下,虽然和1022相比具有一定的耐蚀性,但仅达到1.4倍,耐蚀性不足。

[0103]

对比例2

[0104]

本对比例的冷镦钢包括以下重量百分比的化学成分:c:0.14%、si:0.53%、mn:0.77%、alt:0.026%、la:0.015%、nd:0.015%、y:0.014%、p:0.012%、s:0.001%,其余为fe和其它不可避免的杂质。

[0105]

本对比例的冷镦钢的耐蚀性能指数w值为0.34,钢水流动性指数l为0.048。

[0106]

本对比例的一种冷镦钢的生产方法,包括以下生产步骤:铁水预处理

→

钢水冶炼

→

lf炉精炼

→

方坯连铸

→

方坯加热

→

线材轧制

→

斯太尔摩冷却线冷却

→

φ5.5~30mm线材盘条成品。其中经预处理脱硫,脱硫目标值s≤0.006%。钢水冶炼步骤中转炉终点控制c为0.04%,p为0.005%,白渣保持时间为18分钟。

[0107]

在结晶器内加入la线、ce线及yb线调整la、ce、yb含量至目标范围,同时采用电磁搅拌及全程氩气保护浇铸。本实施例中采用强冷却,增大冷却凝固系数,缩短凝固时间,提高生产效率,关键参数如下:一次冷却水流量为121m3/h,二次冷却比水量1.25l/kg。

[0108]

本对比例同样是化学成分在要求范围内,但是钢水流动性指数l值过高,导致在连铸过程中发生结瘤并停浇,未能进一步生产。

[0109]

对比例3

[0110]

本对比例的冷镦钢包括以下重量百分比的化学成分:c:0.21%、si:0.28%、mn:0.93%、alt:0.028%、p:0.013%、s:0.002%,其余为fe和其它不可避免的杂质。

[0111]

本对比例的一种冷镦钢的生产方法,包括以下生产步骤:铁水预处理

→

钢水冶炼

→

lf炉精炼

→

方坯连铸

→

方坯加热

→

线材轧制

→

斯太尔摩冷却线冷却

→

φ5.5~30mm线材盘条成品。其中经预处理脱硫,脱硫目标值s≤0.006%。钢水冶炼步骤中转炉终点控制c为0.04%,p为0.004%,白渣保持时间为17分钟。

[0112]

在结晶器内加入la线、ce线及yb线调整la、ce、yb含量至目标范围,同时采用电磁搅拌及全程氩气保护浇铸。本实施例中采用强冷却,增大冷却凝固系数,缩短凝固时间,提高生产效率,关键参数如下:一次冷却水流量为119m3/h,二次冷却比水量1.25l/kg。

[0113]

本对比例中加热炉内的均热温度为1088℃,出钢温度为967℃;轧制过程中吐丝温度为813℃。

[0114]

本对比例为1022牌号6.8级紧固件用冷镦钢,其力学性能较优,但不具有耐蚀性。

[0115]

本发明所述实例仅仅是对本发明的优选实施方式进行描述,并非对本发明构思和范围进行限定,在不脱离本发明设计思想的前提下,本领域工程技术人员对本发明的技术方案作出的各种变形和改进,均应落入本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。