1.本发明涉及一种在抛光工艺中使用的垫以及在制备半导体器件的工艺中使用这种垫的技术。

背景技术:

2.在各种技术领域中,为了各种目的,可以执行化学机械平坦化(cmp)或化学机械抛光(cmp)工艺。cmp工艺在待抛光物体的特定侧进行。为了使待抛光侧平坦化、去除聚集的材料、解决对晶格的损伤以及去除划痕和污染源的目的,可以执行该工艺。

3.半导体工艺中的cmp工艺技术可以根据待抛光膜物质的质量或抛光后的表面形状来分类。例如,可以根据待抛光膜物质将其分为单晶硅或多晶硅。根据诸如钨(w)、铜(cu)、铝(al)、钌(ru)和钽(ta)的杂质或金属层的类型,可以将其分类为用于各种氧化物层的cmp工艺。另外,根据抛光之后的表面形状,可以将其分类为减轻基板表面的粗糙度的工艺、平坦化由多层电路布线引起的台阶的工艺、以及用于在抛光之后选择性地形成电路布线的器件隔离工艺。

4.cmp工艺可以在制备半导体器件的工艺中执行若干次。一种半导体器件包括多个层,并且每个层包括复杂和精细的电路图案。另外,近年来,半导体器件的单个芯片的尺寸减小,并且每层的图案逐渐发展得更复杂和精细。因此,在制备半导体器件的工艺中,cmp工艺的目的已经扩展,不仅用于平坦化电路布线的目的,而且用于电路布线的分离和布线表面改进的应用等。结果,要求更复杂和可靠的cmp性能。

5.cmp工艺中使用的抛光垫是通过摩擦将待抛光侧加工到期望水平的工艺组件。就抛光后待抛光物的厚度均匀性、抛光表面的平坦性和抛光质量而言,它可能是最重要的因素之一。

6.现有技术文献:韩国专利no.10-1608901(专利文献1)。

技术实现要素:

7.技术问题

8.本发明的目的是提供一种抛光垫及其制备工艺,其中,根据抛光浆料的类型将抛光垫的表面zeta电势及其比率控制在特定范围内,由此可以改善出现在半导体衬底表面上的诸如划痕和颤振痕迹之类的表面缺陷的特性,并且可以在各种环境中连续和不连续地将单个抛光垫施加到各个工艺步骤,而不管二氧化硅的类型和待抛光目标层的类型如何,同时对所有这些实现适当的抛光速率。

9.本发明的另一个目的是提供一种制备半导体器件的工艺,该工艺用于使用抛光垫来制备氧化物层和钨层两者的待抛光层,同时实现适当的抛光速率。

10.解决问题的方案

11.本发明提供了一种抛光垫,其包括抛光层,其中,当使用氢离子浓度(ph)为8至12的第一组合物进行抛光时,抛光层的抛光表面具有第一表面zeta电位(pz1),所述第一表面

zeta电位对于第一组合物由以下关系式1得出的抛光表面的表面zeta电位的值;当使用氢离子浓度(ph)为2至6的第二组合物进行抛光时,抛光层的抛光表面具有第二表面zeta电位(pz2),第二表面zeta电位(pz2)是对于第二组合物由以下关系式1得出的抛光表面的表面zeta电位的值;并且第一表面zeta电位(pz1)中的至少一个和第二表面zeta电位(pz3)中的至少一个满足以下关系式2:

12.[关系式1]

[0013]

表面zeta电位=(-)固定层的zeta电位 组合物的zeta电位

[0014]

[关系式2]

[0015][0016]

在本发明的另一个实施例中,提供了一种用于制备抛光垫的工艺,其包括制备预聚物组合物;制备用于制备抛光层的组合物,所述抛光层包括预聚物组合物、发泡剂和固化剂;以及将用于制备抛光层的组合物固化以制备抛光层,其中,当使用氢离子浓度(ph)为8至12的第一组合物进行抛光时,抛光层的抛光表面具有第一表面zeta电位(pz1),所述第一表面zeta电位是对于第一组合物由以上关系式1得出的抛光表面的表面zeta电位的值;当使用氢离子浓度(ph)为2至6的第二组合物进行抛光时,抛光层的抛光表面具有第二表面zeta电位(pz2),第二表面zeta电位(pz2)是对于第二组合物由以上关系式1得出的抛光表面的表面zeta电位的值;并且第一表面zeta电位(pz1)中的至少一个和第二表面zeta电位(pz2)中的至少一个满足以上关系式2:

[0017]

在本发明的又一个实施例中,提供了一种用于制备半导体器件的工艺,该工艺包括提供包括抛光层的抛光垫;以及在抛光层的抛光表面与待抛光物体的表面彼此接触的同时使它们相对旋转以抛光待抛光物体,其中,所述待抛光物体包括氧化物层、钨层或其复合层,并且当使用氢离子浓度(ph)为8至12的第一组合物进行抛光时,抛光层的抛光表面具有第一表面zeta电位(pz1),该第一表面zeta电位是对于第一组合物由以上关系式1得出的抛光表面的表面zeta电位的值;当使用氢离子浓度(ph)为2至6的第二组合物进行抛光时,抛光层的抛光表面具有第二表面zeta电位(pz2),第二表面zeta电位(pz2)是对于第二组合物由以上关系式1得出的抛光表面的表面zeta电位的值;并且第一表面zeta电位(pz1)中的至少一个和第二表面zeta电位(pz2)中的至少一个满足以上关系式2。

[0018]

本发明的有益效果

[0019]

在根据实施例的抛光垫中,根据抛光浆料的类型将抛光垫的表面zeta电位及其比率控制在特定范围内,由此可以改善在半导体基板上出现的诸如划痕和颤振痕迹之类的表面缺陷特性,并且进一步提高抛光速率。

[0020]

特别地,在根据实施例的抛光垫中,控制抛光垫的表面zeta电位,使得可以在利用单个抛光垫抛光氧化物层和钨层的抛光环境中实现适当的抛光速率,并且在以上环境中连续或不连续地将单个抛光垫应用于各个工艺步骤。

[0021]

另外,在根据实施例的抛光垫中,控制抛光垫的表面zeta电位,使得可以在利用单个抛光垫对于氧化物层的批量和精细加工的各种工艺中最小化诸如划痕和颤振痕迹之类的表面缺陷,同时实现适当的抛光速率,并且在以上环境中连续或不连续地将单个抛光垫应用于各个工艺步骤。

[0022]

另外,在根据实施例的抛光垫中,控制抛光垫的表面zeta电位,使得可以利用单个抛光垫对二氧化硅和二氧化铈浆料两者实现适当范围的抛光性能,并且以上环境中连续或不连续地将单个抛光垫应用于各个工艺步骤。

[0023]

此外,根据实施例的抛光垫中,控制抛光垫的表面zeta电位,使得可以利用单个抛光垫对酸性和碱性浆料环境或者对二氧化硅和二氧化铈浆料实现适当范围的抛光性能,并且以上环境中连续或不连续地将单个抛光垫应用于各个工艺步骤。

附图说明

[0024]

图1是示出根据实施例的抛光垫的表面zeta电位的图。

[0025]

图2是示出根据示例1的抛光垫的表面位移的表观zeta电位和由此得出的抛光垫的表面zeta电位的曲线图。

[0026]

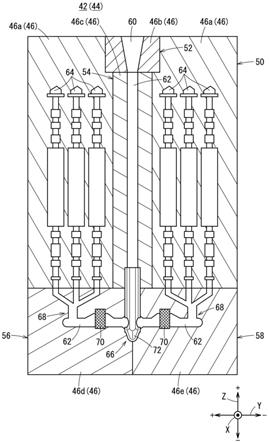

图3是示出用于测量根据实施例的抛光垫的表面zeta电位的装置中的表面zeta电位单元的示意图。

[0027]

图4示意性地示出根据实施例的用于制备半导体器件的工艺。

[0028]

图5是示出根据实施例的晶片上的划痕形状的照片。

[0029]

图6是示出根据实施例的晶片上的颤振痕迹形状的照片。

具体实施方式

[0030]

参考以下实施例,本发明的优点和特征以及用于实现该优点和特征的方法将变得显而易见。然而,本发明不限于下面公开的实施例,并且其可以以多种不同形式实现。这些实施例允许本发明的公开是完整的,并且使本发明所属领域的普通技术人员充分了解本发明的范围。本发明仅由权利要求的范围限定。

[0031]

为了清楚地表示图中的各个层和区域,放大了厚度。为了便于解释,在图中夸大了一些层和区域的厚度。在整个说明书中,相同的参考标号指代相同的元件。

[0032]

另外,如本文所使用的,当诸如层、膜、区域、板等的一部分在另一部分“之上”或“上”时,不仅包括其直接在另一部分“上”的情况,还包括其间存在另一部分的情况。相反,当一部分“直接在另一部分上”时,这意味着其间没有其他部分。另外,如本文所使用的,当诸如层、膜、区域、板等的一部分在另一部分“之下”或“下”时,不仅包括其直接在另一部分“下”的情况,还包括其间存在另一部分的情况。相反,当一部分“直接在另一部分下”时,这意味着其间没有其他部分。

[0033]

在本发明的实施例中,提供了一种抛光垫,其包括抛光层,其中,当使用氢离子浓度(ph)为8至12的第一组合物进行抛光时,抛光层的抛光表面具有第一表面zeta电位(pz1),所述第一表面zeta电位是对于所述第一组合物由以下关系式1得出的抛光表面的表面zeta电位的值;当使用氢离子浓度(ph)为2至6的第二组合物进行抛光时,抛光层的抛光表面具有第二表面zeta电位(pz2),第二表面zeta电位(pz2)是对于第二组合物由以下关系式1得出的抛光表面的表面zeta电位的值;并且第一表面zeta电位(pz1)中的至少一个和第二表面zeta电位(pz3)中的至少一个满足以下关系式2:

[0034]

[关系式1]

[0035]

表面zeta电位=(-)固定层的zeta电位 组合物的zeta电位

[0036]

[关系式2]

[0037][0038]

用于制造半导体的工艺中的抛光工艺以其中抛光垫、抛光浆料和待抛光膜物质紧密关联的方式进行。通常,在将抛光浆料供应到抛光垫与待抛光膜物质之间的接触界面的同时进行抛光。抛光浆料是包含具有电特性的组分的组合物。待抛光膜物质可以包括导体或半导体膜物质。抛光垫具有预定的化学组合物。此外,在半导体制造工艺中,它们在物理上彼此接近。因此,根据它们各自的材料特性和它们在工艺期间的相对位置,它们具有相互的电影响。

[0039]

在抛光垫、抛光浆料和待抛光膜物质的电性质中,当相互的引力和斥力达到适当水平时,待抛光膜物质上的缺陷(例如划痕和颤振痕迹)可以最小化,同时可以在抛光速率和平坦度方面达到期望的抛光性能。例如,如果抛光垫、抛光浆料和待抛光膜物质之间的电引力太强,则抛光浆料中的抛光颗粒可能聚集在抛光垫上,从而在待抛光膜物质的表面上引起诸如划痕或颤振痕迹的缺陷。例如,如果抛光垫、抛光浆料和待抛光膜物质之间的电斥力太强,则待抛光膜物质的抛光速率可能降低,从而在处理效率和抛光平坦度方面引起问题。因此,将抛光垫、抛光浆料和待抛光膜物质之间的电性质控制到适当水平是非常重要的因素。

[0040]

zeta电位通常是指由悬浮液中的颗粒所表现出的物理性质。颗粒周围存在两种类型的液体层:其中离子形成强边界的内部区域(干层:电子层)和其中离子弱结合的外部区域(扩散层)。外部区域(扩散层)是在理论边界内离子和粒子稳定存在的区域。例如,如果粒子移动,则内部区域中的离子在特定边界内移动。另一方面,存在于特定边界之外的离子独立于粒子移动,就像巨大的分散剂。在这个边界处的电位是zeta电位。抛光浆料作为其中分散有抛光颗粒的悬浮液具有其自身的zeta电位。

[0041]

由于抛光垫不作为固化树脂处于悬浮状态,所以它不具有通常定义的zeta电位。在实施例中,表面zeta电位被设计为用于表示抛光垫的抛光性能的指标,并且抛光垫的表面zeta电位可以通过上述关系式1与具有特定zeta电位的处于悬浮状态的标准组合物相关联地定义。

[0042]

在下文中,将参考图1更详细地描述抛光垫的表面zeta电位。

[0043]

图1是示出抛光垫的表面zeta电位的示意图。参考图1,抛光垫(100)可以包括抛光层(10)。抛光层(10)可以包括抛光表面(11),用于抛光与之直接或间接接触的待抛光膜物质。抛光垫(100)可以由单层抛光层(10)构成,或者可以具有包括抛光层(10)的多层结构。参考图1,根据实施例的抛光垫(100)可以包括在抛光层(10)的一侧上的粘合层(30)和缓冲层(20),但是不限于此。

[0044]

当在抛光垫(100)的抛光表面(11)上提供具有其自身zeta电位的预定标准组合物时,抛光垫(100)具有固定层(110)、离子扩散层(120)和滑动面(130)。固定层(110)是由标准组合物中的颗粒稳定地存在于抛光表面(11)上而形成的层。它是对应于通常为悬浮液定义的zeta电位中的内部区域(干层:电子层)的区域。与固定层(110)相比,离子扩散层(120)是其中标准组合物中的颗粒相对弱地结合到抛光表面(11)的区域。它是与抛光表面(11)间隔一定距离的区域。离子扩散层(120)是对应于通常为悬浮液定义的zeta电位中的外部区

域(扩散层)的区域。滑动面(130)存在于离子扩散层(120)与固定层(110)之间的界面处。固定层(110)与离子扩散层(120)通过该边界分离。滑动平面(130)是对应于通常为悬浮液定义的zeta电位中的特定边界的区域。

[0045]

在实施例中,根据关系式1的抛光垫的表面zeta电位被定义为固定层(110)的zeta电位值的负(-)值与对应的标准组合物的zeta电位值的和。例如,如图1所示,如果固定层(110)的电荷是正( ),则邻近固定层(110)的抛光表面将具有负(-)电荷。因此,在得出抛光垫的表面zeta电位时,使用通过将(-)施加到固定层(110)的zeta电位值而得到的值。当将标准组合物中的颗粒的zeta电位相对于距抛光表面的距离的变化绘制为曲线图时,将固定层(110)的zeta电位定义为曲线图的y截距的值。通过电泳迁移率测量颗粒的zeta电位。

[0046]

如果抛光垫满足与根据关系式1的表面zeta电位有关的特定条件,即,根据关系式2的条件,则就抛光垫、将在使用抛光垫的工艺中使用的抛光浆料和待抛光膜物质之间的相互作用而言,可以实现可靠的抛光性能。

[0047]

第一组合物与第二组合物是氢离子浓度(ph)彼此不同的组合物。每种组合物的抛光表面的表面zeta电位彼此不同。由第一组合物得出的第一表面zeta电位(pz1)与由第二组合物得出的第二表面zeta电位(pz2)的比率满足预定范围具有的技术意义在于:当抛光垫应用于实际工艺时,能够同时以优异的性能执行不同材料的膜物质的抛光。

[0048]

同时,在本发明的另一个实施例中,抛光垫包括抛光层,其中当使用氢离子浓度(ph)为8至12的第一组合物进行抛光时,抛光层的抛光表面具有第一表面zeta电位(pz1),所述第一表面zeta电位是对于所述第一组合物由上述关系式1得出的抛光表面的表面zeta电位的值;当使用氢离子浓度(ph)为7.5至9.5的第三组合物进行抛光时,抛光层的抛光表面具有第三表面zeta电位(pz3),第三表面zeta电位(pz3)是对于第三组合物由上述关系式1得出的抛光表面的表面zeta电位的值;并且所述第一表面zeta电位(pz1)中的至少一个和所述第三表面zeta电位(pz3)中的至少一个满足以下关系式3:

[0049]

[关系式3]

[0050][0051]

第一组合物与第三组合物是氢离子浓度(ph)彼此不同的组合物。每种组合物的抛光表面的表面zeta电位彼此不同。由第一组合物得出的第一表面zeta电位(pz1)与由第三组合物得出的第三表面zeta电位(pz3)的比率满足预定范围是指可以最小化诸如划痕和颤振痕迹之类的表面缺陷,同时实现优异的抛光性能,在各种工艺中,例如用单个抛光垫对氧化层进行批量和精细加工,以及当抛光垫应用于实际工艺时,在上述环境中连续或不连续地将单个抛光垫应用于各个工艺步骤。

[0052]

在本发明的又一个实施例中,抛光垫包括抛光层,其中当使用氢离子浓度(ph)为8至12,具体地未大于9.5至12的第一组合物进行抛光时,抛光层的抛光表面具有第一表面zeta电位(pz1),该值是对于第一组合物由上述关系式1得出的抛光表面的表面zeta电位的值;当使用氢离子浓度(ph)为2至6的第二组合物进行抛光时,抛光层的抛光表面具有第二表面zeta电位(pz2),该第二表面zeta电位是对于第二组合物由上述关系式1得出的抛光表面的表面zeta电位的值;当使用氢离子浓度(ph)为7.5至9.5的第三组合物进行抛光时,抛光层的抛光表面具有第三表面zeta电位(pz3),第三表面zeta电位(pz3)是对于第三组合物

由上述关系式1得出的抛光表面的表面zeta电位的值;并且第一表面zeta电位(pz1)中的至少一个、第二表面zeta电位(pz2)中的至少一个和第三表面zeta电位(pz3)中的至少一个满足以下关系式4:

[0053]

[关系式4]

[0054][0055]

第一组合物、第二组合物与第三组合物是氢离子浓度(ph)彼此不同的组合物。每种组合物的抛光表面的表面zeta电位彼此不同。源自第一组合物的第一表面zeta电位(pz1)和源自第二组合物的第二表面zeta电位(pz2)的乘积(pz1

×

pz2)与源自第三组合物的第三表面zeta电位(pz3)的比率(pz1

×

pz2/pz3,关系式4)满足预定范围是指:当抛光垫应用于实际工艺时,能够以优异的性能同时进行使用不同类型的抛光浆料的抛光。

[0056]

具体地,满足关系式4的抛光垫的优点在于,能够在使用不同类型的抛光浆料(特别是二氧化硅和二氧化铈浆料)的抛光环境中实现一系列优异的抛光性能,以最小化诸如划痕和颤振痕迹之类的表面缺陷,以及连续或不连续地将单个抛光垫应用于使用二氧化硅和二氧化铈浆料的各个工艺步骤。

[0057]

在本发明的又一个实施例中,抛光垫包括抛光层,其中当使用氢离子浓度(ph)为8至12,具体地为大于9.5至12的第一组合物进行抛光时,抛光层的抛光表面具有第一表面zeta电位(pz1),该值是对于第一组合物由上述关系式1得出的抛光表面的表面zeta电位的值;当使用氢离子浓度(ph)为2至6的第二组合物进行抛光时,抛光层的抛光表面具有第二表面zeta电位(pz2),该第二表面zeta电位是对于第二组合物由上述关系式1得出的抛光表面的表面zeta电位的值;当使用氢离子浓度(ph)为7.5至9.5的第三组合物进行抛光时,抛光层的抛光表面具有第三表面zeta电位(pz3),第三表面zeta电位(pz3)是对于第三组合物由上述关系式1得出的抛光表面的表面zeta电位的值;并且所述第一表面zeta电位(pz1)中的至少一个、所述第二表面zeta电位(pz2)中的至少一个和所述第三表面zeta电位(pz3)中的至少一个满足以下关系式5:

[0058]

[关系式5]

[0059][0060]

由第二组合物得出的第二表面zeta电位(pz2)和由第一组合物得出的第一表面zeta电位(pz1)之间的差(pz2-pz1)与由第二组合物得出的第二表面zeta电位(pz2)和由第三组合物得到的第三表面zeta电位(pz3)之间的差(pz2-pz3)的比率((pz2

–

pz1)/(pz2

–

pz3))满足预定范围是指:当将抛光垫应用于实际工艺时,它能够在不同抛光浆料或使用不同类型的抛光浆料的环境中以优异的性能同时进行抛光。

[0061]

具体地,满足关系式5的抛光垫的优点在于,能够在不同的抛光环境中,特别是在酸性和碱性抛光环境中,或者使用二氧化硅和二氧化铈浆料实现优异的抛光性能,以最小化诸如划痕和颤振痕迹之类的表面缺陷,并且在上述环境中连续或不连续地将单个抛光垫应用于各个工艺步骤。

[0062]

如果抛光垫满足与根据关系式1的表面zeta电位有关的预定条件,即,根据关系式2至5中的一个或多个的条件,则就抛光垫、在使用抛光垫的工艺中要使用的抛光浆料和待

抛光膜物质之间的相互作用而言,可以实现可靠的抛光性能。

[0063]

在实施例中,第一组合物可以具有8至12的氢离子浓度(ph),例如9至12,例如大于9.5至12,例如9至11,例如10至12,例如10至11.5,例如10.5(

±

0.5)。

[0064]

在实施例中,第二组合物可以具有2至6的ph,例如2至5,例如3至6,例如3至5,例如4(

±

0.5)。

[0065]

在实施例中,第三组合物可以具有7.5至9.5的氢离子浓度(ph),例如7.8至9.3,例如7.8至9,例如8.5(

±

0.5)。

[0066]

第一组合物和第三组合物可以是碱性浆料,并且第二组合物可以是酸性浆料。虽然第一组合物和第三组合物是碱性浆料,但是第一组合物包括二氧化硅颗粒,并且第三组合物包括二氧化铈颗粒。它们可以在ph值方面彼此不同,例如约0.5至4.5,例如约0.5至4,例如约1至3.5,例如约1至3。

[0067]

在根据实施例的抛光垫中,关系式1的固定层的zeta电位可以根据抛光垫的抛光层的化学和物理性质以及标准组合物的类型而变化。当对于使用第一组合物的抛光垫的抛光表面测量的固定层的第一zeta电位为iz1时,当对于使用第二组合物的抛光垫的抛光表面测量的固定层的第二zeta电位为iz2时,以及当对于使用第三组合物的抛光垫的抛光表面测量的固定层的第三zeta电位是iz3时,第一组合物的固定层的zeta电位iz1可以是约 5mv至约 30mv,第二组合物的固定层的zeta电位iz2可以是约-5mv至约 15mv,并且第三组分iz3的固定层的zeta电位可以是约-15mv至约 10mv。

[0068]

具体地,固定层的第一zeta电位(iz1)可以是大约 5mv至大约 30mv,例如大约 8mv至大约 28mv,例如大约 10mv至大约 25mv,例如大约 11mv至大约 23mv,例如大约 15mv至大约 25mv。

[0069]

固定层的第二zeta电位(iz2)可以是大约-5mv至大约 15mv,例如大约-2mv至大约 12mv,例如大约-1mv至大约 8mv,例如大约-0.7mv至大约 6mv,例如大约-0.7mv至大约 4mv。

[0070]

固定层的第三zeta电位(iz3)可以是大约-15mv至大约 10mv,例如大约-10mv至大约 8mv,例如大约-10mv至大约 7mv,例如大约-9mv至大约 6mv,例如大约-8.8mv到大约 6mv。

[0071]

在实施例中,第一组合物可以包括具有约130nm至约160nm的平均粒径并且具有-50mv至-30mv的zeta电位的二氧化硅颗粒,第二组合物可以包括具有约30nm至约50nm的平均粒径并且具有 10mv至 30mv的zeta电位的二氧化硅颗粒,并且第三组合物可以包括具有约130nm至约170nm的平均粒径,具体地,约130nm至约160nm,并且具有-55mv至-35mv的zeta电位的二氧化铈颗粒。

[0072]

第一组合物、第二组合物和第三组合物中的每一个的zeta电位可以通过其组分及其含量来确定。含有相同含量的相同组分的任何三种组合物将具有相同的zeta电位值。然而,具有相同zeta电位值的任何三种组合物不必须含有相同含量的相同组分。

[0073]

在实施例中,第一组合物可以包括气相二氧化硅颗粒,第二组合物可以包括胶态二氧化硅颗粒,并且第三组合物可以包括二氧化铈颗粒,例如湿二氧化铈颗粒。

[0074]

在具有抛光表面的抛光垫中,所述抛光表面的表面zeta电位对于包含气相二氧化硅颗粒的第一组合物、包含胶态二氧化硅颗粒的第二组合物和包含二氧化铈颗粒的第三组

合物满足上述关系式2至5中的至少一个,同时每个组合物具有如上所述的zeta电位,优点在于,可以在使用不同类型的抛光浆料的抛光环境中实现一系列优异的抛光性能,最小化诸如划痕和颤振痕迹之类的表面缺陷,在上述环境中连续或不连续地将单个抛光垫应用于各个工艺步骤,并且确保所有膜物质的优异抛光性能。

[0075]

在实施例中,气相二氧化硅颗粒可以具有130nm至160nm,例如140nm至160nm,例如150(

±

5)nm的平均粒径。在实施例中,胶态二氧化硅颗粒可以具有30nm至50nm的平均粒径,例如30nm至45nm,例如40nm(

±

5)nm。在实施例中,二氧化铈颗粒可以具有130nm至170nm,例如130nm至160nm,例如140nm至160nm,例如150(

±

5)nm的平均粒径。

[0076]

根据本发明的实施例,第一组合物可以是其自身zeta电位为-50mv至-30mv的组合物。第一组合物的zeta电位可以是例如-50mv至-35mv,例如-50mv至-40mv,例如-48mv至-35mv,例如-48mv至-40mv,例如-47mv至-35mv,例如-47mv至-40mv,例如-46mv至-38mv,例如-46mv至-40mv,例如-45mv至-38mv,例如-45mv至-40mv,例如-44mv至-38mv,例如-44mv至-40mv,例如-43mv至-38mv,例如-43mv至-40mv例如-42mv至-38mv,例如-42mv至-40mv,例如-42mv至-41mv。

[0077]

第二组合物可以是其自身zeta电位为 10mv至 30mv的组合物。第二组合物的zeta电位可以是例如 15mv至 30mv,例如 20mv至 30mv,例如 20mv至 28mv,例如 20mv至 27mv,例如 20mv至 26mv,例如 20mv至 25mv,例如 20mv至 24mv,例如 20mv至 23mv,例如 21mv至 23mv。

[0078]

第三组合物可以是其自身zeta电位为-55mv至-35mv的组合物。第三组合物的zeta电位可以是例如-50mv到-35mv,例如-50mv到-40mv,例如-50mv到-43mv,例如-48mv到-43mv,例如-47mv到-43mv,例如-46mv到-43mv,例如-46mv到-44mv。

[0079]

在具有抛光表面的抛光垫中,所述抛光表面的表面zeta电位对于包括具有上述平均粒径的气相二氧化硅颗粒的第一组合物和包括具有上述平均粒径的胶态二氧化硅颗粒的第二组合物满足关系式2的条件,同时每个组合物具有上述zeta电位,优点在于,当对具有不同材料的膜物质的待抛光物体,特别是具有氧化层的待抛光物体和具有钨(w)层的待抛光物体连续或不连续地执行抛光工艺时,可以确保对所有膜物质的优异抛光性能。

[0080]

另外,在具有抛光表面的抛光垫中,所述抛光表面的表面zeta电位对于包括具有上述平均粒径的气相二氧化硅颗粒的第一组合物和包括具有上述平均粒径的二氧化铈颗粒的第三组合物满足关系式3的条件,同时各组合物具有上述zeta电位,优点在于,当连续或不连续地对具有氧化物层的待抛光物体执行体工艺和精细工艺时,可以在氧化物层的批量和精细加工两者中确保优异的抛光性能。

[0081]

另外,在具有抛光表面的抛光垫中,所述抛光表面的表面zeta电位对于包括具有上述平均粒径的气相二氧化硅颗粒的第一组合物、包括具有上述平均粒径的胶态二氧化硅颗粒的第二组合物和包括具有上述平均粒径的二氧化铈颗粒的第三组合物满足关系式4的条件,同时每种组合物具有如上所述的zeta电位,优点在于,当连续或不连续地进行使用二氧化硅浆料和二氧化铈浆料的各个抛光工艺时,可以确保氧化物层、钨层或两者的优异抛光性能而没有表面缺陷。

[0082]

另外,在具有抛光表面的抛光垫中,所述抛光表面的表面zeta电位对于包含气相二氧化硅颗粒的第一组合物、包含胶态二氧化硅颗粒的第二组合物和包含二氧化铈颗粒的

第三组合物满足关系式5的条件,同时每个组合物具有如上所述的zeta电位,优点在于,可以在不同的抛光环境中,具体地,当浆料环境是酸性和碱性时,或者当使用二氧化硅浆料和二氧化铈浆料时,可以实现优异的抛光性能,以最小化诸如划痕和颤振痕迹之类的表面缺陷,并且在上述环境中连续或不连续地将单个抛光垫施加到各个工艺步骤。

[0083]

第一组合物、第二组合物和第三组合物的zeta电位各自在上述数值范围之一中具有固定值。结果,由第一组合物、第二组合物和第三组合物得出的第一表面zeta电位(pz1)、第二表面zeta电位(pz2)和第三表面zeta电位(pz3)也各自具有固定值。

[0084]

pz1可以是,例如-70mv到-45mv,例如-70mv到-48mv,例如-69mv到-50mv,例如-68mv到-50mv,例如-67mv到-50mv,例如-66mv到-51mv,例如-65mv到-51mv。

[0085]

pz2可以是,例如 10mv到 30mv,例如 12mv到 28mv, 14mv到 26mv, 15mv到 26mv, 16mv到 26mv, 16mv到 25mv,或者 16mv到 23mv。

[0086]

pz3可以是,例如-60mv到-30mv,例如-58mv到-30mv,例如-56mv到-32mv,例如-55mv到-32mv,例如-55mv到-35mv,例如-54mv到-35mv,例如-52mv到-35mv。

[0087]

在根据实施例的抛光垫中,只要至少一个pz1值和至少一个pz2值满足关系式2的条件,则即使另一个pz1值和另一个pz2值不满足关系式2的条件,也可以实现本发明的优点。即,关系式2的条件是抛光表面的第一表面zeta电位(pz1)中的至少一个与第二表面zeta电位(pz2)中的至少一个的比率(pz1/pz2)在-20至0的范围内。pz1/pz2可以是,例如-10至0,例如-5至0,例如-4至0,例如-3至0。

[0088]

在根据另一个实施例的抛光垫中,只要至少一个pz1值和至少一个pz3值满足关系式3的条件,则即使另一个pz1值和另一个pz3值不满足关系式3的条件,也可以实现本发明的优点。即,关系式3的条件是抛光表面的第一表面zeta电位(pz1)中的至少一个与第三表面zeta电位(pz3)中的至少一个的比率(pz1/pz3)在1至5的范围内。pz1/pz3可以是,例如大于1至5,例如大于1至3,例如大于1至2,例如1.05至1.8,例如1.05至1.5。

[0089]

在根据又一个实施例的抛光垫中,只要第一表面zeta电位(pz1)中的至少一个、第二表面zeta电位(pz2)中的至少一个和第三表面zeta电位(pz3)中的至少一个满足关系式4的条件,则即使另一个pz1值、另一个pz2值和另一个pz3值不满足关系式4的条件,也可以实现本发明的优点。即,关系式4的条件是抛光表面的至少一个第一表面zeta电位(pz1)和至少一个第二表面zeta电位(pz2)的乘积与至少一个第三表面zeta电位(pz3)的比率(pz1

×

pz2/pz3)的比(pz1

×

pz2)在1.1至50的范围内。pz1

×

pz2/pz3可以是,例如5至50,例如10至50,例如15至40,例如17至35。

[0090]

在pz1

×

pz2/pz3中,由于pz1和pz2是指由包含相同类型的二氧化硅颗粒(气相二氧化硅颗粒或胶态二氧化硅颗粒)的组合物(第一组合物或第二组合物)得出的表面zeta电位值,并且pz3是指由包含二氧化铈颗粒的组合物得出的表面zeta电位值,pz1

×

pz2/pz3可以表示由包含二氧化硅颗粒的组合物得出的表面zeta电位值与由包含二氧化铈颗粒的组合物得出的表面zeta电位值的比率。具有满足关系式4的抛光表面的抛光垫的优点在于,能够在使用不同类型的抛光浆料(特别是二氧化硅和二氧化铈浆料)的抛光环境中实现一系列优异的抛光性能,以最小化诸如划痕和颤振痕迹之类的表面缺陷,并且连续或不连续地将单个抛光垫应用于使用二氧化硅和二氧化铈浆料的各个工艺步骤。

[0091]

在根据又一个实施例的抛光垫中,只要第一表面zeta电位(pz1)中的至少一个、第

二表面zeta电位(pz2)中的至少一个和第三表面zeta电位(pz3)中的至少一个满足关系式5的条件,则即使另一个pz1值、另一个pz2值和另一个pz3值不满足关系式5的条件,也可以实现本发明的优点。也就是说,关系式5的条件是抛光表面的第二表面zeta电位(pz2)中的至少一个和第一表面zeta电位(pz1)中的至少一个之间的差(pz2-pz1)与第二表面zeta电位(pz2)中的至少一个和第三表面zeta电位(pz3)中的至少一个之间的差(pz2-pz3)的比率((pz2-pz1)/(pz2-pz3)))在1至5的范围内。(pz2-pz1)/(pz2-pz3)可以是,例如大于1到5,例如1.02到4,例如1.02到3,例如1.02到2。

[0092]

同时,第二表面zeta电位(pz2)中的至少一个与第一表面zeta电位(pz1)中的至少一个之间的差(pz2-pz1)可以是50mv至100mv。pz2-pz1可以是,例如60mv到100mv,例如65mv到100mv,例如65mv到95mv,或者例如65mv到90mv。

[0093]

第二表面zeta电位(pz2)中的至少一个与第三表面zeta电位(pz3)中的至少一个之间的差(pz2-pz3)可以是40mv至80mv。pz2-pz3可以是,例如45mv到75mv,例如50mv到75mv,例如55mv到75mv,或者例如64mv到75mv。

[0094]

由于pz2-pz1和pz2-pz3满足上述范围,所以当将抛光垫应用于实际工艺时,能够在不同组合物(抛光浆料)或使用不同类型的抛光浆料的环境中同时进行抛光并且具有优异的性能,并且能够改善诸如出现在氧化物层或钨层上的划痕和颤振痕迹之类的表面缺陷。

[0095]

在实施例中,当使用第一组合物抛光氧化物层时,抛光垫的抛光表面的抛光速率(or1)可以为至小于例如,or1可以是至小于例如至小于例如至例如至例如大于至例如至至

[0096]

当使用第二组合物抛光钨层时,抛光垫的抛光表面的抛光速率(wr2)可以为当使用第二组合物抛光钨层时,抛光垫的抛光表面的抛光速率(wr2)可以为至例如,wr2可以是至例如至至例如至例如至

[0097]

当使用第三组合物抛光氧化物层时,抛光垫的抛光表面的抛光速率(or3)可以为至or3可以是,例如到例如到例如到例如到

[0098]

在实施例中,抛光垫可以具有3.0至4.5的or1与wr2的比率(or1/wr2),例如3.2至4.2,例如3.5至4.0,例如3.6至3.8,例如3.65至3.78。

[0099]

or1和wr2可以是用于确定抛光性能的因素,特别是抛光垫对于氧化物层和钨(w)层的抛光速率是否达到期望水平的间接指标。可以通过综合考虑诸如抛光选择性和结构缺陷以及抛光速率之类的各种因素来评价抛光性能。由于根据实施例的抛光垫具有满足对or1和wr2的要求的抛光表面,所以可以实现适当的抛光速率,并且同时实现最小化诸如凹陷、划痕和颤振痕迹之类的结构缺陷的优点。

[0100]

在另一实施例中,抛光垫可以具有1.0至1.5的or1与or3的比率(or1/or3),例如1.1至1.4,例如1.12至1.30,例如1.12至1.17,例如1.24至1.30。

[0101]

or1和or3可以是用于确定抛光垫的抛光速率的因素是否在各种工艺(例如,利用使用二氧化硅抛光浆料和/或二氧化铈抛光浆料的抛光垫对氧化物层进行的批量和精细加工)中达到期望水平的间接指示符。可以通过综合考虑诸如抛光选择性和结构缺陷以及抛光速率之类的各种因素来评价抛光性能。由于根据实施例的抛光垫具有满足对or1和or3的要求的抛光表面,所以可以实现适当的抛光速率,并且同时实现最小化诸如凹陷、划痕和颤振痕迹之类的结构缺陷的优点。

[0102]

在又一个实施例中,or1和wr2的乘积与or3的比率(or1

×

wr2/or3)可以是800至1300,例如850至1250,例如890至1200,例如890至1020,或者例如930至1020。

[0103]

or1、wr2和or3可以是用于确定抛光性能的因素,特别是抛光垫对于氧化物层和钨(w)层的抛光速率是否达到期望水平的间接指标。可以通过综合考虑诸如抛光选择性和结构缺陷以及抛光速率之类的各种因素来评价抛光性能。由于根据实施例的抛光垫具有满足对or1、wr2和or3的要求的抛光表面,所以可以实现适当的抛光速率,并且同时实现最小化诸如凹陷、划痕和颤振痕迹之类的结构缺陷的优点。

[0104]

在又一个实施例中,wr2和or1之间的差(wr2-or1)与wr2和or3之间的差(wr2-or3)之比(wr2-or1)/(wr2-or3)可以是1至2,例如1至1.8,例如1至1.6,例如1至1.5,或者例如1.1至1.5。

[0105]

or1、wr2和or3可以是用于确定抛光性能的因素,特别是抛光垫对于氧化物层和钨(w)层的抛光速率是否达到期望水平的间接指标。可以通过综合考虑诸如抛光选择性和结构缺陷以及抛光速率之类的各种因素来评价抛光性能。由于根据实施例的抛光垫具有满足对or1、wr2和or3的要求的抛光表面,所以可以实现适当的抛光速率,并且同时实现最小化诸如凹陷、划痕和颤振痕迹之类的结构缺陷的优点。

[0106]

在实施例中,抛光层可以具有包括多个孔的多孔结构。具体地,包含在抛光层中的多个孔的数均直径可以是约10μm至约40μm,例如约10μm至约35μm,例如约12μm至约30μm,例如约14μm至约30μm,例如约14μm至约28μm,例如约16μm至约28μm。孔的数均直径可以定义为通过将多个孔的直径之和除以孔的数量而得到的平均值。

[0107]

在实施例中,抛光垫可以包括抛光层,该抛光层包括由包含聚氨酯基预聚物、固化剂和发泡剂的组合物形成的固化产品。

[0108]

下面将详细描述组合物中包含的各组分。

[0109]“预聚物”通常是指具有相对低分子量的聚合物,其中将聚合度调节到中间水平,以便在生产固化产品的工艺中方便地成型模制品。预聚物可以单独或在与另一种可聚合化合物反应后成型为最终固化产品。

[0110]

在实施例中,聚氨酯基预聚物可以通过使异氰酸酯化合物与多元醇反应来制备。

[0111]

用于制备聚氨酯基预聚物的异氰酸酯化合物可以是选自包括芳族二异氰酸酯、脂族二异氰酸酯、脂环族二异氰酸酯或其组合的组中的一种。

[0112]

例如,异氰酸酯化合物可以包含选自包括2,4-甲苯二异氰酸酯(2,4-tdi)、2,6-甲苯二异氰酸酯(2,6-tdi)、萘-1,5-二异氰酸酯、对苯二异氰酸酯、甲苯二异氰酸酯、4,4"-二苯基甲烷二异氰酸酯、六亚甲基二异氰酸酯、二环己基甲烷二异氰酸酯、异佛尔酮二异氰酸酯及其组合的组中的一种。

[0113]

多元醇是每个分子含有至少两个或更多个羟基(-oh)的化合物。例如,它可以包含

选自包括聚醚多元醇、聚酯多元醇、聚碳酸酯多元醇、丙烯酸多元醇及其组合的组中的一种。

[0114]

例如,多元醇可以包含选自包括聚四亚甲基醚二醇、聚丙二醇醚、乙二醇、1,2-丙二醇、1,3-丙二醇、1,2-丁二醇、1,3-丁二醇、2-甲基-1,3-丙二醇、1,4-丁二醇、新戊二醇、1,5-戊二醇、3-甲基-1,5-戊二醇、1,6-己二醇、二甘醇、二丙二醇、三丙二醇及其组合的组中的一种。

[0115]

多元醇可以具有100g/mol至3000g/mol的重均分子量(mw)。例如,多元醇可以具有约100g/mol至约3000g/mol的重均分子量(mw),例如约100g/mol至约2000g/mol,例如约100g/mol至约1800g/mol.

[0116]

在实施例中,多元醇可包含重均分子量(mw)为约100g/mol至小于约300g/mol的低分子量多元醇和重均分子量(mw)为约300g/mol至约1800g/mol的高分子量多元醇。

[0117]

聚氨酯基预聚物可以具有500g/mol至3000g/mol的重均分子量(mw)。聚氨酯基预聚物可以具有例如约1000g/mol至约2000g/mol的重均分子量(mw),例如约1000g/mol至约1500g/mol。

[0118]

在实施例中,用于制备聚氨酯基预聚物的异氰酸酯化合物可以包括芳族二异氰酸酯化合物,并且芳族二异氰酸酯化合物例如可以包括2,4-甲苯二异氰酸酯(2,4-tdi)和2,6-甲苯二异氰酸酯(2,6-tdi)。用于制备聚氨酯基预聚物的多元醇化合物可以包括聚四亚甲基醚二醇(ptmeg)和二甘醇(deg)。

[0119]

在另一个实施例中,用于制备聚氨酯基预聚物的异氰酸酯化合物可以包括芳族二异氰酸酯化合物和脂环族二异氰酸酯化合物。例如,芳族二异氰酸酯化合物可包括2,4-甲苯二异氰酸酯(2,4-tdi)和2,6-甲苯二异氰酸酯(2,6-tdi),并且脂环族二异氰酸酯化合物可包括二环己基甲烷二异氰酸酯(h12mdi)。用于制备聚氨酯基预聚物的多元醇化合物可以包括聚四亚甲基醚二醇(ptmeg)和二甘醇(deg)。

[0120]

聚氨酯基预聚物可以具有约5重量%至约11重量%的异氰酸酯端基含量(nco%),例如约5重量%至约10重量%,例如约5重量%至约8重量%,例如约8重量%至约10重量%。

[0121]

聚氨酯基预聚物的异氰酸酯端基含量(nco%)可以通过综合调节用于制备聚氨酯基预聚物的异氰酸酯化合物和多元醇化合物的类型和含量、用于制备聚氨酯基预聚物的工艺中的工艺条件如温度、压力和时间以及在制备聚氨酯基预聚物的制备中使用的添加剂的类型和含量来设计。

[0122]

如果聚氨酯基预聚物的nco%满足上述范围,则从最终抛光垫的用途和目的的观点来看,可以以有利于抛光性能的方式调节聚氨酯基预聚物与固化剂之间的后续反应中的反应速率、反应时间和最终固化结构。

[0123]

在实施例中,聚氨酯基预聚物可以具有约8重量%至约10重量%的异氰酸酯端基含量(nco%),例如约8重量%至约9.4重量%。如果聚氨酯基预聚物的nco%小于上述范围,则可以实现作为基于抛光垫中的化学硬化结构的电性质的第一表面zeta电位、第二表面zeta电位和第三表面zeta电位,使得在抛光速率和平坦度方面不能实现期望的抛光性能,并且可能存在抛光垫的寿命由于切割垫速率的过度增加而降低的问题。另一方面,如果nco%超过上述范围,则半导体基板上的诸如划痕和颤振痕迹之类的表面缺陷可能增加。

[0124]

固化剂是用于与聚氨酯基预聚物发生化学反应以在抛光层中形成最终固化结构

的化合物。例如,它可以包括胺化合物或醇化合物。具体地,固化剂可以包含选自包括芳族胺、脂族胺、芳族醇、脂族醇及其组合的组中的一种。

[0125]

例如,固化剂可以包含选自包括4,4'-亚甲基双(2-氯苯胺)(moca)、二乙基甲苯二胺(detda)、二氨基二苯基甲烷、二甲基硫代甲苯二胺(dmtda)、丙二醇双对氨基苯甲酸酯、亚甲基双甲基蒽酯、二氨基二苯基砜、间苯二胺、异佛尔酮二胺、乙二胺、二亚乙基三胺、三亚乙基四胺、聚丙烯二胺、聚丙烯三胺、双(4-氨基-3-氯苯基)甲烷及其组合的组中的一种。

[0126]

基于100重量份的聚氨酯基预聚物,固化剂的含量可以为约18重量份至约27重量份,例如约19重量份至约26重量份,例如约20重量份至约26重量份。如果固化剂的含量满足上述范围,则对于实现抛光垫的期望表面zeta电位比可能更有利。

[0127]

在实施例中,固化剂可以包括4,4"-亚甲基双(2-氯苯胺)或二甲基硫代甲苯二胺。基于100重量份的聚氨酯基预聚物,固化剂的含量可以为约21重量份至约26重量份。由此,根据聚氨酯基预聚物与固化剂之间的反应,抛光层中的聚氨酯的固化结构可以产生基于化学特征的电性质。这样的电性质对于在期望范围内实现抛光垫的抛光性能是有利的。

[0128]

发泡剂是用于在抛光层中形成孔结构的组分。它可以包含选自包括固相发泡剂、气相发泡剂、液相发泡剂及其组合的组中的一种。在实施例中,发泡剂可包括固相发泡剂、气相发泡剂及其组合。

[0129]

固相发泡剂可以具有约5μm至约200μm的平均粒径,例如,约20μm至约50μm,例如,约21μm至约50μm,例如,约25μm至约45μm。固体发泡剂的平均粒径可以是指当固相发泡剂是如下所述的热膨胀颗粒时热膨胀颗粒的平均粒径,以及当固相发泡剂是如下所述的未膨胀颗粒时通过热或压力膨胀后颗粒的平均粒径。

[0130]

固相发泡剂可以包括可膨胀颗粒。可膨胀颗粒是具有可通过热或压力膨胀的特性的颗粒。最终抛光层的尺寸可以通过在制备抛光层的工艺中施加的热或压力来确定。可膨胀颗粒可包括热膨胀颗粒、未膨胀颗粒或其组合。热膨胀颗粒是通过热预先膨胀的颗粒。它们是指通过在制备抛光层的工艺中施加的热或压力而具有很小或没有尺寸变化的颗粒。未膨胀颗粒是没有通过热预先膨胀的颗粒。它们指的是当通过在制备抛光层的工艺中施加的热或压力膨胀时确定最终尺寸的颗粒。

[0131]

可膨胀颗粒可包括树脂壳;和包封在壳内的膨胀诱导组分。

[0132]

例如,壳可以包含热塑性树脂。热塑性树脂可以是选自包括偏二氯乙基共聚物、丙烯腈基共聚物、甲基丙烯腈基共聚物和丙烯酸基共聚物的组中的至少一种。

[0133]

膨胀诱导组分可包含选自包括碳氢化合物、氟氯化合物、四烷基硅烷化合物及其组合的组中的一种。

[0134]

具体地,碳氢化合物可以包含选自包括乙烷、乙烯、丙烷、丙烯、正丁烷、异丁烷、正丁烯、异丁烯、异丁烯、正戊烷、异戊烷、新戊烷、正己烷、庚烷、石油醚及其组合的组中的一种。

[0135]

氟氯化合物可以包括选自包括三氯氟甲烷(ccl3f)、二氯二氟甲烷(ccl2f2)、氯三氟甲烷(三氯甲烷,cclf3)、四氟乙烯(四氟乙烯,cclf2-cclf2)及其组合的组中的一种。

[0136]

四烷基硅烷化合物可以包含选自包括四甲基硅烷、三甲基乙基硅烷、三甲基异丙基硅烷、三甲基-n-丙基硅烷及其组合的组中的一种。

[0137]

固相发泡剂可以任选地包括用无机组分处理的颗粒。例如,固相发泡剂可以包括

用无机组分处理的可膨胀颗粒。在实施例中,固相发泡剂可以包括用二氧化硅(sio2)颗粒处理的可膨胀颗粒。用无机组分处理固相发泡剂可以防止多个颗粒之间的聚集。在发泡剂表面的化学、电学和/或物理性质方面,用无机组分处理的固相发泡剂可以不同于未用无机组分处理的固相发泡剂。

[0138]

基于100重量份的聚氨酯基预聚物,固相发泡剂的含量可以为约0.5重量份至约10重量份,例如约1重量份至约3重量份,例如约1.3重量份至约2.7重量份,例如约1.3重量份至约2.6重量份。

[0139]

固相发泡剂的类型和含量可以根据期望的孔结构和抛光层的物理性能来设计。

[0140]

气相发泡剂可以包括惰性气体。在聚氨酯基预聚物与固化剂反应以用作形成孔的组分的同时,加入气相发泡剂。

[0141]

惰性气体的种类没有特别限制,只要它是不参与聚氨酯基预聚物与固化剂之间的反应的气体即可。例如,惰性气体可以包含选自包括氮气(n2)、氩气(ar)、氦气(he)及其组合的组中的一种。具体地,惰性气体可以包括氮气(n2)或氩气(ar)。

[0142]

气相发泡剂的类型和含量可以根据期望的孔结构和抛光层的物理性能来设计。

[0143]

在实施例中,发泡剂可以包括固相发泡剂。例如,发泡剂可以由固相发泡剂单独构成。

[0144]

固相发泡剂可以包括可膨胀颗粒,并且可膨胀颗粒可以包括热膨胀颗粒。例如,固相发泡剂可以由热膨胀颗粒单独构成。如果它由热膨胀颗粒单独组成而没有未膨胀颗粒,则孔结构的可变性降低,而可预测性提高,从而有利于在抛光层的整个区域上实现均匀的孔特性。

[0145]

在实施例中,热膨胀颗粒可以是具有约5μm至约200μm的平均粒径的颗粒。热膨胀颗粒的平均粒径可以是约5μm至约100μm,例如约10μm至约80μm,例如约20μm至约70μm,例如约20μm至约50μm,例如约30μm至约70μm,例如约25μm至45μm,例如约40μm至约70μm,例如约40μm至约60μm。平均粒径定义为热膨胀颗粒的d50。

[0146]

在一个实施例中,热膨胀颗粒可以具有约30kg/m3至约80kg/m3的密度,例如约35kg/m3至约80kg/m3,例如约35kg/m3至约75kg/m3,例如约38kg/m3至约72kg/m3,例如约40kg/m3至约75kg/m3,例如约40kg/m3至约72kg/m3。

[0147]

在实施例中,固相发泡剂可以包括未用无机组分处理的可膨胀颗粒。例如,固相发泡剂可以由未用无机组分处理的可膨胀颗粒组成。由于未用无机组分处理的可膨胀颗粒用作固相发泡剂,所以固相发泡剂表面的化学和电学性质对于获得期望的表面zeta电位特性可能是有利的。

[0148]

在实施例中,发泡剂可以包括气相发泡剂。例如,发泡剂可以包括固相发泡剂和气相发泡剂。固相发泡剂的细节如上所述。

[0149]

气相发泡剂可以包括氮气。

[0150]

气相发泡剂可以在聚氨酯基预聚物、固相发泡剂和固化剂混合的同时通过预定的进给管线进给。气相发泡剂的进给速率为约0.8升/分钟至约2.0升/分钟,例如约0.8升/分钟至约1.8升/分钟,例如约0.8升/分钟至约1.7升/分钟,例如约1.0升/分钟至约2.0升/分钟,例如约1.0升/分钟至约1.8升/分钟,例如约1.0升/分钟至约1.7升/分钟。

[0151]

用于制备抛光层的组合物还可以包括其它添加剂,例如表面活性剂和反应速率控

制剂。诸如“表面活性剂”和“反应速率控制剂”的名称是基于物质的主要作用的任意名称。各物质不必须仅执行限于由名称定义的作用的功能。

[0152]

表面活性剂没有特别限制,只要它起到防止孔聚结和相互重叠的作用即可。例如,表面活性剂可以包括硅酮基表面活性剂。

[0153]

基于100重量份的聚氨酯基预聚物,表面活性剂的用量可以为约0.2重量份至约2重量份。具体地,基于100重量份的聚氨酯基预聚物,表面活性剂的用量可以为约0.2重量份至约1.9重量份,例如约0.2重量份至约1.8重量份,例如约0.2重量份至约1.7重量份,例如约0.2重量份至约1.6重量份,例如约0.2重量份至约1.5重量份,例如0.5重量份至1.5重量份。如果表面活性剂的量在上述范围内,则源自气相发泡剂的孔可以稳定地形成并保持在模具中。

[0154]

反应速率控制剂用于促进或阻滞反应。根据目的,可以使用反应促进剂、反应阻滞剂或两者。反应速率控制剂可以包括反应促进剂。例如,反应速率控制剂可以是选自包括叔胺基化合物和有机金属化合物的组中的至少一种反应促进剂。

[0155]

具体地,反应速率控制剂可以包含选自包括三亚乙基二胺、二甲基乙醇胺、四甲基丁二胺、2-甲基-三亚乙基二胺、二甲基环己胺、三乙胺、三异丙醇胺、1,4-二氮杂双环(2、2、2)辛烷双(2-甲氨基乙基)醚、三甲氨基乙基乙醇胺、n,n,n,n,n

”‑

五甲基二亚乙基三胺、二甲氨基乙胺、二甲氨基丙胺、苄基二甲胺、n-乙基吗啉、n,n-二甲氨基乙基吗啉、n,n-二甲基环己胺、2-甲基-2-氮杂降冰片烷、二月桂酸二丁基锡、辛酸亚锡、二乙酸二丁基锡、二乙酸二辛基锡、马来酸二丁基锡、二-2-乙基己酸二丁基锡和二硫醇二丁基锡的组中的至少一种。具体地,反应速率控制剂可以包括选自苄基二甲胺、n,n-二甲基环己胺和三乙胺的组中的至少一种。

[0156]

基于100重量份的聚氨酯基预聚物,反应速率控制剂的用量可以为约0.05重量份至约2重量份。具体地,基于100重量份的聚氨酯基预聚物,反应速率控制剂的用量可以为约0.05重量份至约1.8重量份,例如约0.05重量份至约1.7重量份,例如约0.05重量份至约1.6重量份,例如约0.1重量份至约1.5重量份,例如约0.1重量份至约0.3重量份,例如约0.2重量份至约1.8重量份,例如约0.2重量份至约1.7重量份,例如约0.2重量份至约1.6重量份,例如约0.2重量份至约1.5重量份,例如约0.5重量份至约1重量份。如果在上述含量范围内使用反应速率控制剂,则可以适当地控制预聚物组合物的固化反应速率,以形成具有期望尺寸和硬度的孔的抛光层。

[0157]

在一个实施例中,抛光层中的无机物质的含量可以是约5ppm至约500ppm。

[0158]

无机物质例如可以包括选自包括硅(si)元素、磷(p)元素和钙(ca)元素的组中的至少一种元素。

[0159]

无机物质可以衍生自各种来源。例如,无机物质可以衍生自各种添加剂,例如用于制备抛光层的发泡剂。这里,用作无机物源的添加剂例如可以包含选自包括发泡剂、表面活性剂、反应速率控制剂及其组合的组中的一种。

[0160]

可以通过仅使用发泡剂和附加添加剂中的一种并调节其类型和含量来将抛光层中的无机物质的含量设计在适当的范围内,或者可以通过使用发泡剂和附加添加剂两者并调节其类型和含量来将抛光层中的无机物质的含量设计在适当的范围内。

[0161]

抛光层中无机物质的含量可以是约5ppm至约500ppm,例如约5ppm至约400ppm,例

如约8ppm至约300ppm,例如约220ppm至约400ppm,例如约5ppm至约180ppm。在这种情况下,抛光层中无机物质的含量可以通过电感耦合等离子体原子发射光谱仪(icp)分析来测量。

[0162]

抛光层中无机物质的含量可以对抛光垫的表面zeta电位具有显著影响。如果无机物质的含量满足上述范围,则可以在预定范围内实现抛光垫的期望表面zeta电位,具体地,根据抛光浆料的类型的抛光垫的表面zeta电位的比率。如果抛光层中无机物质的含量超过约500ppm,则可以改变抛光层的组成,使得抛光垫的表面zeta电位可以变化。在这种情况下,在制备半导体器件的工艺中的抛光层与抛光浆料之间的电相关性可以在显著增加半导体基板上的表面缺陷(例如划痕和颤振痕迹)的方向上改变。

[0163]

在下文中,将详细描述制备抛光垫的工艺。

[0164]

在根据本发明的另一个实施例中,提供了一种制备抛光垫的工艺,该工艺包括制备预聚物组合物;制备用于制备抛光层的组合物,该组合物包含预聚物组合物、发泡剂和固化剂;以及固化用于制备抛光层的组合物以制备抛光层。

[0165]

制备预聚物组合物的步骤可以是使二异氰酸酯化合物与多元醇化合物反应以制备聚氨酯基预聚物的步骤。上文关于抛光垫描述了二异氰酸酯化合物和多元醇化合物的细节。

[0166]

预聚物组合物可以具有约5重量%至约15重量%,例如约5重量%至约8重量%,例如约5重量%至约7重量%,例如约8重量%至约15重量%,例如约8重量%至约14重量%,例如约8重量%至约12重量%,例如约8重量%至约10重量%的异氰酸酯基团(nco基团)含量。

[0167]

预聚物组合物中异氰酸酯基团的含量可以衍生自氨基甲酸酯基预聚物的端异氰酸酯基团、二异氰酸酯化合物中未反应的异氰酸酯基团等。

[0168]

在约80℃,预聚物组合物可以具有约100cps至约1000cps,例如约200cps至约800cps,例如约200cps至约600cps,例如约200cps至约550cps,例如约300cps至约500cps的粘度。

[0169]

发泡剂可以包括固相发泡剂或气相发泡剂。

[0170]

如果发泡剂包括固相发泡剂,则制备用于制备抛光层的组合物的步骤可以包括混合预聚物组合物和固相发泡剂以制备第一初步组合物;以及混合第一初步组合物和固化剂以制备第二初步组合物。

[0171]

在约80℃,第一初步组合物可以具有约1000cps至约2000cps,例如约1000cps至约1800cps,例如约1000cps至约1600cps,例如约1000cps至约1500cps的粘度。

[0172]

如果发泡剂包括气相发泡剂,则制备用于制备抛光层的组合物的步骤可以包括制备包含预聚物组合物和固化剂的第三初步组合物;以及将气相发泡剂进给到第三初步组合物中以制备第四初步组合物。

[0173]

在实施例中,第三初步组合物可以还包括固相发泡剂。

[0174]

在实施例中,制备抛光层的步骤包括制备预热到第一温度的模具;以及将用于制备抛光层的组合物注入预热的模具中并使其固化;以及在高于预热温度的第二温度条件下后固化用于制备抛光层的固化的组合物。

[0175]

在实施例中,第一温度与第二温度之间的温度差可为约10℃至约40℃,例如约10℃至约35℃,例如约15℃至约35℃。

[0176]

在一实施例中,第一温度可为约60℃至约100℃,例如约65℃至约95℃,例如约70

℃至约90℃。

[0177]

在一实施例中,第二温度可为约100℃至约130℃,例如约100℃至约125℃,例如约100℃至约120℃。

[0178]

在第一温度下固化用于制备抛光层的组合物的步骤可以进行约5分钟至约60分钟,例如约5分钟至约40分钟,例如约5分钟至约30分钟,例如约5分钟至约25分钟。

[0179]

后固化在第一温度和第二温度下固化的用于制备抛光层的组合物的步骤可以进行约5小时至约30小时,例如约5小时至约25小时,例如约10小时至约30小时,例如约10小时至约25小时,例如约12小时至约24小时,例如约15小时至约24小时。

[0180]

用于制备抛光垫的方法还可以包括加工抛光层的至少一侧。

[0181]

加工抛光层的至少一侧的步骤可以包括:(1)在抛光层的至少一侧上形成槽;(2)对抛光层的至少一侧进行线车削;以及(3)使抛光层的至少一侧粗糙化。

[0182]

在步骤(1)中,槽可以包括以特定间隔与抛光层的中心间隔开的同心圆状槽和从抛光层的中心到抛光层的边缘连续连接的径向槽中的至少一个。

[0183]

在步骤(2)中,可以通过使用切削工具切削一定厚度的抛光层来进行线车削。

[0184]

在步骤(3)中,粗化可以通过用砂磨辊机械加工抛光层的表面来进行。

[0185]

用于制备抛光垫的方法还可以包括在抛光层的与抛光表面相反的一侧上层压缓冲层。

[0186]

抛光层与缓冲层可以使用热密封粘合剂层压。

[0187]

将热密封粘合剂施加在抛光层的与抛光表面相反的一侧上,将热密封粘合剂施加在缓冲层的与抛光层接触的表面上,将抛光层与缓冲层层压成使得已经施加热密封粘合剂的侧接触,并且可以使用压力辊将两层熔合。

[0188]

缓冲层用于支持抛光层并且用于吸收和分散施加于抛光层的冲击。因此,可以最小化在使用抛光垫的抛光工艺期间对待抛光物体的损伤和缺陷。

[0189]

缓冲层可以包括无纺织物或绒面革,但不限于此。

[0190]

在实施例中,缓冲层可以是树脂浸渍的无纺织物。非织造织物可以是纤维无纺织物,其包含选自包括聚酯纤维、聚酰胺纤维、聚丙烯纤维、聚乙烯纤维及其组合的组中的一种。

[0191]

浸渍在无纺织物中的树脂可包括聚氨酯树脂、聚丁二烯树脂、苯乙烯-丁二烯共聚物树脂、苯乙烯-丁二烯-苯乙烯共聚物树脂、丙烯腈-丁二烯共聚物树脂、苯乙烯-乙烯-丁二烯-苯乙烯共聚物树脂、硅橡胶树脂、聚酯基弹性体树脂、聚酰胺基弹性体树脂及其组合。

[0192]

在根据本发明的又一个实施例中,提供了一种用于制备半导体器件的工艺,该工艺包括提供包括抛光层的抛光垫;以及在抛光层的抛光表面与待抛光物体的表面彼此接触的同时使它们相对旋转以抛光待抛光物体,其中,所述待抛光物体包括氧化物层、钨层或其复合层,并且当使用氢离子浓度(ph)为8至12的第一组合物进行抛光时,抛光层的抛光表面具有第一表面zeta电位(pz1),该第一表面zeta电位是对于第一组合物由以下关系式1得出的抛光表面的表面zeta电位的值;当使用氢离子浓度(ph)为2至6的第二组合物进行抛光时,抛光层的抛光表面具有第二表面zeta电位(pz2),第二表面zeta电位(pz2)是对于第二组合物由以下关系式1得出的抛光表面的表面zeta电位的值;并且第一表面zeta电位(pz1)中的至少一个和第二表面zeta电位(pz2)中的至少一个满足以下关系式2。

[0193]

[关系式1]

[0194]

表面zeta电位=(-)固定层的zeta电位 组合物的zeta电位

[0195]

[关系式2]

[0196][0197]

图4示意性地示出根据实施例的用于制备半导体器件的工艺。参照图4,一旦根据实施例的抛光垫(410)附接到台板(420),则作为待抛光物体的半导体基板(430)被设置在抛光垫(410)上。在这种情况下,半导体基板(430)的待抛光表面与抛光垫(410)的抛光表面直接接触。抛光浆料(450)可以通过喷嘴(440)喷射在抛光垫上用于抛光。通过喷嘴(440)供应的抛光浆料(450)的流速可根据目的在约10cm3/min至约1000cm3/min的范围内选择。例如,其可以是约50cm3/min至约500cm3/min,但其不限于此。

[0198]

此后,半导体基板(430)与抛光垫(410)相对于彼此旋转,使得半导体基板(430)的表面被抛光。在这种情况下,半导体基板(430)的旋转方向与抛光垫(410)的旋转方向可以是相同方向或相反方向。半导体基板(430)和抛光垫(410)的旋转速度可各自根据目的在约10rpm至约500rpm的范围内选择。例如,其可以是约30rpm至约200rpm,但其不限于此。

[0199]

安装在抛光头(460)上的半导体基板(430)以预定负载压靠在抛光垫(410)的抛光表面上以与其接触,并且然后可以抛光其表面。由抛光头(460)通过半导体基板(430)的表面施加到抛光垫(410)的抛光表面的负载可根据目的在约1gf/cm2至约1000gf/cm2的范围内选择。例如,其可以是约10gf/cm2至约800gf/cm2,但其不限于此。

[0200]

在实施例中,作为待抛光物体的半导体基板(430)可包括氧化物层、钨层或其复合层。具体地,半导体基板(430)可以包括氧化物层、钨层或氧化物层与钨层的复合层。氧化物层与钨层的复合层可以是其中钨层层叠在氧化物层的一侧的多层膜,或者可以是其中氧化物区域与钨区域混合在单层中的单层膜。由于待抛光物体具有这样的膜物质,并且同时,抛光垫具有根据关系式2的预定电特性,所以根据用于制备半导体器件的工艺制造的半导体器件可以具有优异的平坦度和电路特性。

[0201]

在实施例中,用于制备半导体器件的方法还可以包括,在抛光待抛光物体的步骤中,供应用于抛光氧化物层的浆料和用于抛光钨层的浆料中的任一种;或者顺序地将用于抛光氧化物层的浆料和用于抛光钨层的浆料供应到抛光表面。

[0202]

例如,如果作为待抛光物体的半导体基板包括氧化物层,则用于制备半导体器件的工艺可以包括供应用于抛光氧化物层的浆料。如果半导体基板包括钨层,则用于制备半导体器件的工艺可以包括供应用于抛光钨层的浆料。如果半导体基板包括氧化物层与钨层的复合层,则用于制备半导体器件的工艺可以包括顺序地将用于抛光氧化物层的浆料和用于抛光钨层的浆料供应到抛光表面。这里,根据工艺,可以首先供应用于抛光氧化物层的浆料,并且然后可以稍后供应用于抛光钨层的浆料,或者可以首先供应用于抛光钨层的浆料,并且然后可以稍后供应用于抛光氧化物层的浆料。

[0203]

在实施例中,用于制备半导体器件的方法还可以包括,在抛光待抛光物体的步骤中,提供用于抛光氧化物层的浆料。例如,用于制备半导体器件的方法可以进一步包括,在抛光待抛光物体的步骤中,供应包含二氧化硅颗粒的浆料(二氧化硅浆料)和包含二氧化铈颗粒的浆料(二氧化铈浆料)中的任一种作为用于抛光氧化物层的浆料;或者顺序地将包含

二氧化硅颗粒的浆料和包含二氧化铈颗粒的浆料供应到抛光表面。

[0204]

例如,作为待抛光物体的半导体基板可以包括氧化物层,并且该工艺可以进一步包括供应包括二氧化硅颗粒的浆料作为用于抛光氧化物层的浆料。或者,该工艺可以进一步包括供应包含二氧化铈颗粒的浆料作为用于抛光氧化物层的浆料。或者,该工艺还可以包括顺序地将包含二氧化硅颗粒的浆料和包含二氧化铈颗粒的浆料供应到抛光表面。这里,根据工艺,可以首先供应包含二氧化硅颗粒的浆料,并且然后可以稍后供应包含二氧化铈颗粒的浆料,或者可以首先供应包含二氧化铈颗粒的浆料,并且然后可以稍后供应包含二氧化硅颗粒的浆料。

[0205]

在一个实施例中,为了将抛光垫(410)的抛光表面保持在适于抛光的状态,用于制备半导体器件的工艺还可以包括在抛光半导体基板(430)的同时用修整器(470)处理抛光垫(410)的抛光表面。

[0206]

在根据实施例的抛光垫中,抛光层的抛光表面具有预定的表面zeta电位特性,由此可以在使用二氧化硅浆料和二氧化铈浆料两者的抛光环境中实现适当范围的抛光速率,以最小化诸如划痕和颤振痕迹之类的表面缺陷,以及在上述环境中连续或不连续地将单个抛光垫施加到各个工艺步骤。结果,可以使用抛光垫有效地制造高质量的半导体器件。具体实施方式

[0207][0208]

在下文中,将参考示例详细描述本发明。阐述这些示例是为了说明本发明,并且本发明的范围不限于此。

[0209]

示例1

[0210]

1-1:聚氨酯基预聚物的制备

[0211]

在四颈烧瓶中加入2,4-甲苯二异氰酸酯(2,4-tdi)、2,6-甲苯二异氰酸酯(2,6-tdi)、二环己基甲烷二异氰酸酯(h12mdi)、聚四亚甲基醚二醇(ptmeg)和二甘醇(deg),随后在80℃下反应3小时,从而制备nco基团含量为9.1重量%的聚氨酯基预聚物。

[0212]

1-2:设备的构造

[0213]

制备了装备有聚氨酯基预聚物罐、固化剂罐和直接或间接连接到模具的惰性气体进给管线的设备。将预先制备的聚氨酯基预聚物和固相发泡剂(制造商:akzonobel,产品名称:expancel 551de 40d42,平均粒径:40μm)加入聚氨酯基预聚物罐中,随后将它们混合。基于100重量份的聚氨酯基预聚物,固相发泡剂的用量为2.2重量份。向固化剂罐中加入4,4"-亚甲基双(2-氯苯胺)(moca)。

[0214]

1-3:抛光层的制备

[0215]

搅拌聚氨酯基预聚物、固相发泡剂和固化剂,同时它们以特定速率通过各自的进给管线进给至混合头。基于100重量份的聚氨酯基预聚物,固化剂的用量为25重量份。混合头的旋转速度是大约5000rpm。然后将包含在混合头中混合的聚氨酯基预聚物、固相发泡剂和固化剂的混合物组合物注入宽度为1000mm、长度为1000mm、高度为3mm的模具中。将模具的温度调节到约80(

±

5)℃。将混合物组合物在模具中固化以制备用于抛光层的片材。在约110(

±

5)℃下进行约18小时的后固化以制备抛光层。

[0216]

1-4:抛光垫的制备

[0217]

使用切削工具对抛光层的一侧进行线车削,并使用尖端开槽,以具有2mm的平均厚

度。用聚氨酯树脂浸渍聚酯纤维无纺织物以制备缓冲层。将热密封粘合剂分别施加到缓冲层的一侧和抛光层的与抛光表面相反的一侧。将缓冲层和抛光层层压,使得已经施加热密封粘合剂的侧面接触,然后使用压辊在约140(

±

5)℃的温度和2kgf/cm2的压力下对其进行压制,以制备抛光垫。

[0218]

示例2

[0219]

除了使用固相发泡剂(制造商:akzonobel,产品名称:expancel 461de 20d70,平均粒径:20μm)作为发泡剂之外,如下面的表格1所示,以与示例1中相同的方式制备抛光垫,以调节抛光层中孔的数均直径。

[0220]

示例3

[0221]

如下面的表格1所示,使用固相发泡剂(制造商:akzonobel,产品名称:expancel 551de 40d42,平均粒径:40μm)作为发泡剂。当在混合头中混合包括聚氨酯基预聚物、固相发泡剂和固化剂的混合物组合物时,通过单独的进给管线混合气相发泡剂(氮气(n2))。基于100重量份的聚氨酯基预聚物,固相发泡剂的用量为1.5重量份。同时,在混合物组合物的制备期间,加入作为表面活性剂的硅酮表面活性剂(制造商:evonik,产品名称:b8462)。以与实施例1中相同的方式制备抛光垫,不同之处在于由此调节抛光层中的孔的数均直径和无机物质的含量。

[0222]

示例4

[0223]

如下面的表格1中所示,仅使用气相发泡剂氮气(n2),而不使用固相发泡剂作为发泡剂,并且在制备包括聚氨酯基预聚物和固化剂的混合物组合物期间添加表面活性剂。以与示例1中相同的方式制备抛光垫,不同之处在于调节了固化剂的含量、抛光层中孔的数均直径和无机物质的含量,如下面的表格1所示。

[0224]

示例5

[0225]

以与实施例3中相同的方式制备抛光垫,不同之处在于,使用二甲基硫代甲苯二胺(dmtda)作为固化剂,并且调节了抛光层中的孔的数均直径和无机物质(si)的含量,如下表1所示。

[0226]

比较例1

[0227]

以与实施例3相同的方式制备抛光垫,不同之处在于改变固相发泡剂的类型(制造商:akzonobel,产品名称:expancel 461det 40d25,平均粒径:40μm),并且调节了抛光层中孔的数均直径和无机物质的含量,如下面的表格1所示。

[0228]

比较例2

[0229]

以与比较例1中相同的方式制备抛光垫,不同之处在于,使用二甲基硫代甲苯二胺(dmtda)作为固化剂,并且调节了抛光层中的孔的数均直径和无机物质的含量,如下面的表格1所示。

[0230]

在下面的表格1中总结了抛光层的具体组分和特性。

[0231]

下面的表格1中的重量份是基于100重量份的聚氨酯基预聚物的值。

[0232]

[表格1]

[0233][0234]

《评价》

[0235]

试验例1:抛光浆料的制备

[0236]

如下面的表格2所示,制备了第一抛光浆料、第二抛光浆料和第三抛光浆料。

[0237]

[表格2]

[0238][0239]

试验例2:抛光垫的物理性能的测量

[0240]

2-1:抛光垫的表面zeta电位的测量

[0241]

使用zeta电位测量设备zetasizer nano-zs90(malvern)测量示例和比较例的抛光垫的表面zeta电位。

[0242]

zeta电位测量设备是浸入式单元类型,在筒的端部具有电极(样品附着在它们之间),并且包括雪崩光电二极管检测系统。

[0243]

具体地,图3是示出表面zeta电位单元的示意图。参照图3,使用双面胶带将在示例和比较例中获得的抛光垫的样品(4mm

×

5mm,20mm2)附接到样品架(310)。将稀释至表2所示的稀释浓度的2ml的第一抛光浆料、第二抛光浆料或第三抛光浆料加入到比色皿(330)中。使用ag/agcl可逆电极(320)测量电泳迁移率。将测得的电泳迁移率转换为距样品表面的距离的函数。使用下面的关系式1计算抛光垫的表面zeta电位。

[0244]

[关系式1]

[0245]

表面zeta电位=(-)固定层的zeta电位 组合物的zeta电位

[0246]

在关系式1中,通过测量图1的离子扩散层(120)来外推固定层(110)的zeta电位。

[0247]

图2是示出对于示例1的抛光垫的表面位移测量的表观zeta电位的曲线图。具体地,使用zeta电位为-41.3mv的第一抛光浆料作为示踪剂,测量示例1的抛光垫的抛光表面的表面位移的表观zeta电位。绘制了平均值和回归拟合曲线图。对于zeta电位为-41.3mv的第一抛光浆料,测量到作为由关系式1得出的表面zeta电位值的第一表面zeta电位(pz1)为-60.5mv。此时,固定层的zeta电位为19.2mv,表面等效迁移率值为-4.744(μm

·

cm/vs),表面zeta电位不确定度值为4.31(mv),表面等效迁移率不确定度值为0.3377(μm

·

cm/vs)。

[0248]

在下面的表格3中示出了以这种方式根据抛光浆料的类型测量的示例和比较例的

各个抛光垫的表面zeta电位。

[0249]

2-2:钨和氧化物抛光速率的测量

[0250]

《钨(w)层的抛光速率》

[0251]

在cmp抛光机中设置具有通过cvd工艺形成的钨(w)层的尺寸为300mm的硅晶片。将硅晶片设置于安装在台板上的抛光垫,同时硅晶片的钨层面朝下。之后,在2.8psi的抛光载荷下抛光钨层同时使台板以115rpm的速度旋转30秒,并且以190ml/min的速率将第二抛光浆料(胶态二氧化硅浆料)供应到抛光垫上。抛光完成后,将硅晶片从载体上分离,安装在旋转干燥器中,用去离子水(diw)洗涤,并且然后用空气干燥15秒。使用接触型薄层电阻测量仪(具有4点探针)测量抛光前后的干燥硅晶片的膜厚差异。使用下面的等式1计算抛光速率。

[0252]

[等式1]

[0253][0254]

《氧化物层的抛光速率》

[0255]

另外,在同一装置中,使用具有300mm尺寸的具有通过teos等离子体cvd工艺形成的氧化硅(siox)层的硅晶片来代替具有钨层的硅晶片。将硅晶片设置于安装在台板上的抛光垫,同时硅晶片的硅氧化物层面朝下。此后,在1.4psi的抛光载荷下抛光氧化硅层同时使台板以115rpm的速度旋转60秒,并且将第一抛光浆料(气相二氧化硅浆料)或第三抛光浆料(二氧化铈浆料)以190ml/min的速度供应到抛光垫上。抛光完成后,将硅晶片从载体上分离,安装在旋转干燥器中,用去离子水(diw)洗涤,并且然后用空气干燥15秒。使用光谱反射计型厚度测量仪器(制造商:keyence,型号:si-f80r)测量抛光前后的干燥硅晶片的膜厚度差。然后,利用上述等式1计算抛光速率。

[0256]

2-3:划痕、颤振痕迹等表面缺陷数量的测量

[0257]

在使用示例和比较例的抛光垫进行与测试例(2-2)中相同的cmp工艺之后,使用晶片检查装备(ait xp ,kla tencor)观察晶片的表面,以测量在抛光时出现在晶片表面上的诸如划痕和颤振痕迹之类的表面缺陷的数量(阈值:150,模具过滤器阈值:280)。

[0258]

划痕是指基本上连续的线性划痕。例如,它意味着如图5所示的形状的缺陷。

[0259]

同时,颤振痕迹意味着基本上不连续的线性划痕。例如,它意味着如图6所示的形状的缺陷。

[0260]

在下面的表格3中示出了结果。

[0261]

[表格3]

[0262]

[0263][0264]

从表格3可以看出,当满足本发明中期望的表面zeta电位时,与使用比较例1和2的抛光垫的情况相比,抛光速率和减少诸如划痕和颤振痕迹之类的表面缺陷的效果显著优异。

[0265]

具体地,关于实施例1至5的抛光垫的抛光速率,使用第一抛光浆料的抛光垫对氧化物层的抛光速率(or1)为至使用第二抛光浆料的抛光垫对钨层的抛光速率(wr2)为至并且使用第三抛光浆料的抛光垫对氧化物层的抛光速率(or3)为至对于待抛光膜物质的相应类型的浆料实现了适当的抛光速率。

[0266]

另外,关于示例1至5的抛光垫的诸如划痕和颤振痕迹之类的表面缺陷,晶片表面

上的诸如划痕和颤振痕迹之类的表面缺陷数量都小于5,而当使用比较例1和2的抛光垫时,与使用示例的抛光垫的情况相比,晶片表面上的诸如划痕和颤振痕迹之类的表面缺陷的数量显著增加了9倍或更多。

[0267]

如从以上所确认地,在根据示例的抛光垫中,根据抛光浆料的类型将表面zeta电位及其比率控制在特定范围内,由此可以产生对氧化物膜物质和钨膜物质都实现优异抛光性能并改善出现在半导体基板表面上的诸如划痕和颤振痕迹之类的表面缺陷的优异效果。即,该抛光垫利用单个抛光垫实现了对氧化物膜物质和钨膜物质两者的适当抛光性能,从而产生了这样的优点:对于不同材料的待抛光物体,该抛光垫可以连续和不连续地应用于各种抛光环境。

[0268]

另外,在根据示例的抛光垫中,能够实现对氧化物层的优异抛光性能。具体地,可以在氧化物层的批量和精细加工两者中应用连续和不连续工艺,同时确保两者的优异抛光性能,从而从多个工艺的观点来看具有优点。

[0269]

此外,根据示例的抛光垫在使用二氧化硅和二氧化铈浆料的抛光环境中实现了优异的抛光性能,从而产生了可以通过不同类型的浆料连续和不连续地应用于各种抛光环境的优点。

[0270]

此外,在根据示例的抛光垫中,当浆料环境是酸性和碱性的,或者使用二氧化硅和二氧化铈浆料时,可以在抛光环境中用单个垫实现优异的抛光性能。

[0271]

[附图参考标号]

[0272]

100、410:抛光垫

[0273]

10:抛光垫

[0274]

11:抛光表面

[0275]

20:缓冲层

[0276]

30:粘合层

[0277]

110:固定层

[0278]

120:离子扩散层

[0279]

130:滑动面

[0280]

310:样品架

[0281]

320:电极

[0282]

330:比色皿

[0283]

420:台板

[0284]

430:半导体基板

[0285]

440:喷嘴

[0286]

450:抛光浆料

[0287]

460:抛光头

[0288]

470:修整器。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。