1.本发明属于宽带吸收涂层技术领域,具体涉及一种超耐磨宽带吸收涂层及其制备方法。

背景技术:

2.超耐磨宽带吸收涂层指的是同时具备宽带高吸收性能和高耐磨损性能的功能涂层。超耐磨宽带吸收涂层在下一代高稳定性的分光系统、集光系统等许多领域中存在重要应用。例如,将超耐磨宽带吸收涂层用在光通讯分光系统中的机械件表面,它不但提供宽带吸收性能以消除杂散光或废弃的光,而且还能有效降低装配或使用时硬物反复划擦和撞击对吸收体造成的损伤。这种超耐磨宽带吸收涂层的典型结构可以表述为l-d-r,其中处于顶部的损耗层l起到引入光并损耗光的作用,中间的间隔介质层d起到调控光相位的作用,底层的反射层r起到反射并防止光透出的作用。传统上,损耗层主要使用高消光系数金属材料如w、ti、au等,但这类金属材料硬度值小于5gpa,本身并不耐磨和耐刮擦。为了增加耐磨性并降低表面反射,研究者通常在顶层金属表面镀制非晶态al2o3、sio2等低折射率氧化物,然而,由于这些非晶氧化物的硬度仅为8-12gpa,所获吸收膜的耐磨性能的改善仍旧十分有限。

3.目前,如何构建损耗型光学腔以实现宽带吸收和超级耐磨的集成仍然是极具挑战的,超耐磨宽带吸收涂层设计的技术难点主要集中在三个方面:1)传统吸收涂层使用的顶部材料通常为,低硬度金属材料w、ti、cr等或非晶氧化物材料al2o3、sio2等,缺少硬且耐损耗的顶层材料;2)已有研究中并未构建起涂层的吸收性能和磨损性能与各层之间的关系,目前并没有切实有效的方法去设计一种超耐磨宽带吸收涂层;3)这种超耐磨宽带吸收涂层在实验上具备挑战性,需要优化制备工艺、参数以及材料组分的调控。

4.有鉴于此,有必要提供一种新的超耐磨宽带吸收涂层,该涂层同时具备宽带高吸收性能和高耐磨损性能。

技术实现要素:

5.本发明的目的在于克服传统技术中存在的上述问题,提供一种超耐磨宽带吸收涂层及其制备方法。

6.为实现上述技术目的,达到上述技术效果,本发明是通过以下技术方案实现:

7.本发明提供一种超耐磨宽带吸收涂层,包括:

8.作为内层的反射层,所述反射层为w膜;

9.作为中间层的间隔介质层,所述间隔介质层为al2o3膜;

10.作为外层的损耗层,所述损耗层是具有w置换ti的、岩盐结构的ti

1-xwx

c固溶体薄膜,其中x=0.05-0.10。

11.进一步地,上述超耐磨宽带吸收涂层中,所述反射层的厚度为120-300nm。

12.进一步地,上述超耐磨宽带吸收涂层中,所述间隔介质层的厚度为40-50nm。

13.进一步地,上述超耐磨宽带吸收涂层中,x=0.07。

14.进一步地,上述超耐磨宽带吸收涂层中,损耗层的厚度为12-20nm。

15.本发明还提供上述超耐磨宽带吸收涂层的制备方法,包括以下步骤:

16.1)以高纯钨作为靶源,氩气作为放电气体,控制钨靶的溅射功率,采用半导体材料作为衬底,以设定的溅射条件在衬底上沉积w膜;

17.2)停止钨靶溅射,以高纯氧化铝作为靶源,氩气作为放电气体,控制氧化铝靶的溅射功率,以设定的溅射条件在沉积有w膜的衬底上继续沉积al2o3膜;

18.3)采用双靶共溅射法,以高纯碳化钛和高纯钨为靶源,氩气作为放电气体,控制碳化钛靶、钨靶的溅射功率,以设定的溅射条件在沉积有w膜、al2o3膜的衬底上继续沉积ti

1-xwx

c固溶体薄膜,即可在衬底上得到超耐磨宽带吸收涂层。

19.进一步地,如上所述超耐磨宽带吸收涂层的制备方法,步骤1)至步骤3)中,溅射条件为:本底真空度为4

×

10-4

pa,工作压强为1.00pa,靶基距为70mm,衬底温度25℃,氩气流量为50.0sccm;

20.进一步地,如上所述超耐磨宽带吸收涂层的制备方法,步骤1)中,控制钨靶的直流溅射功率为140w,沉积时间为20-30min。

21.进一步地,如上所述超耐磨宽带吸收涂层的制备方法,步骤2)中,控制氧化铝靶的射频溅射功率为140w,沉积时间为28-36min。

22.进一步地,如上所述超耐磨宽带吸收涂层的制备方法,步骤3)中,控制碳化钛靶的射频溅射功率为140w,控制钨靶的直流溅射功率为5-10w,沉积时间为100-250s。

23.本发明的有益效果是:

24.本发明通过实验制备、光学仿真和理论计算相结合的方式,揭示了宽带吸收和高耐磨性质集成的微观机理,并设计出了一种同时具备宽带吸收性质和高耐磨性的超耐磨宽带吸收涂层,这从根本上解决了传统吸收涂层磨损性能不理想的瓶颈问题,为发展下一代高稳定性的光通讯分光器件开辟了道路。

25.当然,实施本发明的任一产品并不一定需要同时达到以上的所有优点。

附图说明

26.为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

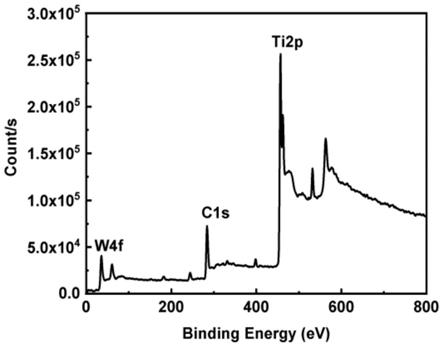

27.图1为本发明实施例1的xps谱图;

28.图2为本发明实施例1的x射线衍射图;

29.图3为本发明实施例1的摩擦系数测试图;

30.图4为本发明实施例1的吸收谱图。

具体实施方式

31.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于

本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

32.一种超耐磨宽带吸收涂层,包括:

33.作为内层的反射层r,所述反射层为w膜,厚度为120-300nm;

34.作为中间层的间隔介质层d,所述间隔介质层为al2o3膜,厚度为40-50nm;

35.作为外层的损耗层l,所述损耗层是具有w置换ti的、岩盐结构的ti

1-xwx

c固溶体薄膜,其中x=0.05-0.10,薄膜厚度为12-20nm。

36.上述超耐磨宽带吸收涂层的制备方法包括以下步骤:

37.1)以高纯钨作为靶源,氩气作为放电气体,控制钨靶的溅射功率,采用半导体材料作为衬底,以设定的溅射条件在衬底上沉积w膜;溅射条件为:本底真空度为4

×

10-4

pa,工作压强为1.00pa,靶基距为70mm,衬底温度25℃,氩气流量为50.0sccm;控制钨靶的直流溅射功率为140w,沉积时间为20-30min。

38.2)停止钨靶溅射,以高纯氧化铝作为靶源,氩气作为放电气体,控制氧化铝靶的溅射功率,以设定的溅射条件在沉积有w膜的衬底上继续沉积al2o3膜;溅射条件为:本底真空度为4

×

10-4

pa,工作压强为1.00pa,靶基距为70mm,衬底温度25℃,氩气流量为50.0sccm;控制氧化铝靶的射频溅射功率为140w,沉积时间为28-36min。

39.3)采用双靶共溅射法,以高纯碳化钛和高纯钨为靶源,氩气作为放电气体,控制碳化钛靶、钨靶的溅射功率,以设定的溅射条件在沉积有w膜、al2o3膜的衬底上继续沉积ti

1-xwx

c固溶体薄膜,即可在衬底上得到超耐磨宽带吸收涂层。溅射条件为:本底真空度为4

×

10-4

pa,工作压强为1.00pa,靶基距为70mm,衬底温度25℃,氩气流量为50.0sccm;控制碳化钛靶的射频溅射功率为140w,控制钨靶的直流溅射功率为5-10w,沉积时间为100-250s。

40.溅射实验前衬底预处理:衬底放入真空室之前,用丙酮、无水乙醇、蒸馏水依次超声清洗后吹干。衬底预热与预溅射:当真空室达到本底真空度后,为了去除碳化钛和钨靶材表面的氧化层以及吸附的杂质,靶材在氩气流量为50.0sccm的条件下预溅射10min。

41.本发明的技术方案没有使用昂贵、复杂的实验装置,而是通过大量的理论计算来预测超耐磨宽带吸收涂层的宽带吸收性质,并通过实验合成了具备宽带高吸收性能和高耐磨损性能的超耐磨宽带吸收涂层。本发明的创新思路体现如下:

42.从宽带吸收性能上来说,发明人通过仿真设计了l-d-r结构的tic/al2o3/w涂层并分析了电磁波在该涂层内部的能量分布,发现tic/al2o3/w涂层在400-800nm波段的平均吸收率高达95%,并且在这种三层l-d-r结构中能量密度和能量损失都集中l层中,这说明在这种l-d-r结构中l层不仅需要吸收光同时还起到引入光的作用,发明人揭示了l层能产生这两种作用的原因是l层tic材料优异的光学常数,即低的折射率和高的消光系数。发明人揭示了具备类似光学常数的材料可能具备同样优异的宽带吸收性能。通过第一性原理计算,发明人发现w的少量引入不会改变tic的电子结构,因此ti

1-xwx

c的光学性质与tic相近都是低折射率和高消光系数的材料。当ti

1-xwx

c作为l层材料时,极大可能具备与tic/al2o3/w涂层相似的宽带吸收性能。从耐磨性能上来说,在这种三层l-d-r结构中,l层是对涂层整体耐磨性能影响最大的一层,因此需要l层的材料具备高硬度和低摩擦系数。发明人通过摩擦系数测试发现tic具备低的摩擦系数,发明人猜测w引入后会形成ti

1-xwx

c固溶体,不仅会保留原有的低摩擦系数同时由于固溶强化效应会导致ti

1-xwx

c有高的硬度。因此将ti

1-xwxc固溶体作为l层材料不仅可以让涂层具备宽带吸收性能还可以大幅提高涂层的耐磨性能。

43.在经过系统的理论预测和初步实验摸索后,发明人在实验上制备了ti

1-xwx

c薄膜,通过对ti

1-xwx

c薄膜反射光谱的拟合获取了ti

1-xwx

c薄膜的折射率和消光系数,发现当tic中w引入量x超过10%时,ti

1-xwx

c的光学常数会发生大幅的变化,引入量小于10%时,ti

1-xwx

c的光学常数与tic接近。发明人通过xrd、hrtem等结构表征手段发现制备的ti

1-xwx

c材料与tic的晶体结构相同都是岩盐结构,且制备的ti

1-xwx

c是置换固溶体。随后通过硬度和摩擦系数测试,发现ti

1-xwx

c置换固溶体的硬度高于tic,而摩擦系数低于tic。因此,当0《x《10%时,ti

1-xwx

c作为l层的ti

1-xwx

c/al2o3/w涂层不仅具备与tic/al2o3/w涂层相似的宽带吸收性能还将具备更优异的耐磨性能。

44.在确定l层材料的组分之后,发明人通过cststdiosuite商业软件设计了l-d-r结构的ti

1-xwx

c/al2o3/w涂层,其中结构参数为ti

1-xwx

c(14nm)/al2o3(45nm)/w(150nm)涂层在400-800nm波段内具备最高的平均吸收率为95.5%,证明发明人设计的ti

1-xwx

c/al2o3/w涂层具备优异的宽带吸收性能。发明人通过磁控溅射技术制备了具备最高平均吸收率的ti

1-xwx

c/al2o3/w涂层,在经过大量实验摸索后,发明人得到了ti

1-xwx

c/al2o3/w涂层的磁控溅射制备的工艺参数。随后发明人对该涂层进行了摩擦系数和硬度的表征,发明人发现该涂层的摩擦系数为0.23,硬度高达20.9gpa,通过xps对该涂层表面进行分析,发现该涂层在摩擦磨损过程中会形成类石墨的润滑膜,有利于降低摩擦系数。同时发明人发现小原子半径w原子对大原子半径ti原子置换导致的晶格畸变会引起的固溶强化效应。因此发明人制备的ti

1-xwx

c/al2o3/w涂层实现了宽带高吸收和超高耐磨性能的集成。

45.本发明的具体实施例如下:

46.实施例1

47.一种超耐磨宽带吸收涂层,包括:

48.作为内层的反射层r,所述反射层为w膜,厚度为150nm;

49.作为中间层的间隔介质层d,所述间隔介质层为al2o3膜,厚度为45nm;

50.作为外层的损耗层l,所述损耗层是具有w置换ti的、岩盐结构的ti

1-xwx

c固溶体薄膜,其中x=0.07,薄膜厚度为16nm。

51.上述超耐磨宽带吸收涂层的制备方法包括以下步骤:

52.1)以高纯钨作为靶源,氩气作为放电气体,控制钨靶的溅射功率,采用半导体材料作为衬底,以设定的溅射条件在衬底上沉积w膜;溅射条件为:本底真空度为4

×

10-4

pa,工作压强为1.00pa,靶基距为70mm,衬底温度25℃,氩气流量为50.0sccm;控制钨靶的直流溅射功率为140w,沉积时间为25min。

53.2)停止钨靶溅射,以高纯氧化铝作为靶源,氩气作为放电气体,控制氧化铝靶的溅射功率,以设定的溅射条件在沉积有w膜的衬底上继续沉积al2o3膜;溅射条件为:本底真空度为4

×

10-4

pa,工作压强为1.00pa,靶基距为70mm,衬底温度25℃,氩气流量为50.0sccm;控制氧化铝靶的射频溅射功率为140w,沉积时间为32min。

54.3)采用双靶共溅射法,以高纯碳化钛和高纯钨为靶源,氩气作为放电气体,控制碳化钛靶、钨靶的溅射功率,以设定的溅射条件在沉积有w膜、al2o3膜的衬底上继续沉积ti

0.93w0.07

c固溶体薄膜,即可在衬底上得到超耐磨宽带吸收涂层。溅射条件为:本底真空度为4

×

10-4

pa,工作压强为1.00pa,靶基距为70mm,衬底温度25℃,氩气流量为50.0sccm;控制

碳化钛靶的射频溅射功率为140w,控制钨靶的直流溅射功率为7w,沉积时间为210s。

55.超耐磨吸收涂层的顶层薄膜ti

0.93w0.07

c的成分通过xps谱测试(附图1)。xrd测试结果证明此条件制备出的超耐磨吸收涂层的顶层薄膜是岩盐结构(附图2)。ti

0.93w0.07

c/al2o3/w涂层的硬度为20.9gpa(直接测试的数据,无图),该涂层对抗al2o3球下的摩擦系数为0.23(附图3),磨损率为7.2

×

10-9

mm3/nm。该涂层的可见光谱结果显示(附图4),该涂层在400-800nm波段内的平均吸收率高达95.5%,成功地实现了宽带高吸收和超耐磨性能的集成。

56.实施例2

57.一种超耐磨宽带吸收涂层,包括:

58.作为内层的反射层r,所述反射层为w膜,厚度为150nm;

59.作为中间层的间隔介质层d,所述间隔介质层为al2o3膜,厚度为45nm;

60.作为外层的损耗层l,所述损耗层是具有w置换ti的、岩盐结构的ti

1-xwx

c固溶体薄膜,其中x=0.05,薄膜厚度为16nm。

61.上述超耐磨宽带吸收涂层的制备方法包括以下步骤:

62.1)以高纯钨作为靶源,氩气作为放电气体,控制钨靶的溅射功率,采用半导体材料作为衬底,以设定的溅射条件在衬底上沉积w膜;溅射条件为:本底真空度为4

×

10-4

pa,工作压强为1.00pa,靶基距为70mm,衬底温度25℃,氩气流量为50.0sccm;控制钨靶的直流溅射功率为140w,沉积时间为25min。

63.2)停止钨靶溅射,以高纯氧化铝作为靶源,氩气作为放电气体,控制氧化铝靶的溅射功率,以设定的溅射条件在沉积有w膜的衬底上继续沉积al2o3膜;溅射条件为:本底真空度为4

×

10-4

pa,工作压强为1.00pa,靶基距为70mm,衬底温度25℃,氩气流量为50.0sccm;控制氧化铝靶的射频溅射功率为140w,沉积时间为32min。

64.3)采用双靶共溅射法,以高纯碳化钛和高纯钨为靶源,氩气作为放电气体,控制碳化钛靶、钨靶的溅射功率,以设定的溅射条件在沉积有w膜、al2o3膜的衬底上继续沉积ti

0.95w0.05

c固溶体薄膜,即可在衬底上得到超耐磨宽带吸收涂层。溅射条件为:本底真空度为4

×

10-4

pa,工作压强为1.00pa,靶基距为70mm,衬底温度25℃,氩气流量为50.0sccm;控制碳化钛靶的射频溅射功率为140w,控制钨靶的直流溅射功率为5w,沉积时间为210s。

65.实施例3

66.一种超耐磨宽带吸收涂层,包括:

67.作为内层的反射层r,所述反射层为w膜,厚度为150nm;

68.作为中间层的间隔介质层d,所述间隔介质层为al2o3膜,厚度为45nm;

69.作为外层的损耗层l,所述损耗层是具有w置换ti的、岩盐结构的ti

1-xwx

c固溶体薄膜,其中x=0.10,薄膜厚度为14nm。

70.上述超耐磨宽带吸收涂层的制备方法包括以下步骤:

71.1)以高纯钨作为靶源,氩气作为放电气体,控制钨靶的溅射功率,采用半导体材料作为衬底,以设定的溅射条件在衬底上沉积w膜;溅射条件为:本底真空度为4

×

10-4

pa,工作压强为1.00pa,靶基距为70mm,衬底温度25℃,氩气流量为50.0sccm;控制钨靶的直流溅射功率为140w,沉积时间为25min。

72.2)停止钨靶溅射,以高纯氧化铝作为靶源,氩气作为放电气体,控制氧化铝靶的溅

射功率,以设定的溅射条件在沉积有w膜的衬底上继续沉积al2o3膜;溅射条件为:本底真空度为4

×

10-4

pa,工作压强为1.00pa,靶基距为70mm,衬底温度25℃,氩气流量为50.0sccm;控制氧化铝靶的射频溅射功率为140w,沉积时间为32min。

73.3)采用双靶共溅射法,以高纯碳化钛和高纯钨为靶源,氩气作为放电气体,控制碳化钛靶、钨靶的溅射功率,以设定的溅射条件在沉积有w膜、al2o3膜的衬底上继续沉积ti

0.90w0.10

c固溶体薄膜,即可在衬底上得到超耐磨宽带吸收涂层。溅射条件为:本底真空度为4

×

10-4

pa,工作压强为1.00pa,靶基距为70mm,衬底温度25℃,氩气流量为50.0sccm;控制碳化钛靶的射频溅射功率为140w,控制钨靶的直流溅射功率为10w,沉积时间为185s。

74.以上公开的本发明优选实施例只是用于帮助阐述本发明。优选实施例并没有详尽叙述所有的细节,也不限制该发明仅为具体实施方式。显然,根据本说明书的内容,可作很多的修改和变化。本说明书选取并具体描述这些实施例,是为了更好地解释本发明的原理和实际应用,从而使所属技术领域技术人员能很好地理解和利用本发明。本发明仅受权利要求书及其全部范围和等效物的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。