1.本发明涉及工件表面抛光领域,尤其涉及一种永磁铁磁场调控方法及其磁流变抛光装置。

背景技术:

2.高新技术的发展使得目前工业加工中对工件表面的粗糙度要求越来越高,传统的机械抛光已经较难达到目前的工艺要求,为了达到更好的工件表面粗糙度,许多新兴工艺应运而生,如化学机械抛光、离子束抛光、磨粒流抛光等。

3.磁流变抛光是磨粒流抛光的一种,具有抛光精度高、抛光力度可调可控、抛光过程中对工件无亚表面损伤等优点。磁流变抛光技术主要由磁流变抛光液以及磁场发生装置组成,其中磁流变抛光液主要由磁性颗粒、基载液、活性添加剂和磨粒组成,在无外加磁场时,磁流变抛光液与常规牛顿流体无异,当外加激励磁场时,磁流变抛光液的刚度以及黏度会发生变化,且刚度与黏度的大小与外加激励磁场强度的大小成正相关,即磁流变抛光液的流变效应。抛光过程中,在外界激励磁场的作用下,靠近工件表面的磁流变抛光液的刚度与黏度增加,磁流变抛光液的磨粒被磁性颗粒束缚,当工件与磁流变抛光液发生相对运动时,被束缚的磨粒划过工件表面,对工件表面的高低谷峰进行切削去除,完成工件表面的抛光。

4.对于磁流变抛光的磁场发生装置,目前较多采用的为圆柱形永磁铁作为磁场发生装置的磁场源,而圆柱形永磁铁具有“边缘效应”(磁铁表面磁场强度由中心向边缘处逐渐增大),由于磁流变抛光时工件材料去除率与磁场强度以及抛光速度成正相关,在进行旋转抛光时,由于圆柱形永磁铁的磁场强度以及抛光速度均由中心处向边缘处增大,两者叠加就导致了不同抛光区域的材料去除率中心区域低,边缘区域高,工件材料去除率不一致,抛光效果较差。

技术实现要素:

5.本发明目的在于解决使用圆柱形永磁铁作为磁流变抛光时的磁场源时,不同抛光区域处的工件材料去除率不一致的问题。

6.为实现上述目的,本发明提供了如下方案:

7.一种永磁铁磁场调控方法及其磁流变抛光装置,包括:主轴电机、主轴电机联轴器、磁场发生装置模块、磁流变抛光液、抛光盘、密封环、工件及夹具模块、抛光机床、永磁铁磁荷面切割曲线、固化的磁流变抛光液。

8.所述磁场发生装置模块,包括:旋转主轴、壳体、保持架、保持架螺钉、一号条形永磁铁、二号条形永磁铁。

9.所述的工件及夹具模块,包括:工件、夹紧器、夹具体、夹具电机架、夹具电机联轴器、夹具电机。

10.磁流变抛光时工件材料去除率表达式为mrr=kpv;

11.式中,mrr为材料去除率;k为preton系数,其值根据工件材料以及磁流变抛光液的

不同而改变,可由实验测得;p为抛光压力,其值大小与磁场强度大小成正相关,v为抛光速度。

12.其中,抛光压力p表达式为

13.式中,p为抛光压力,φ为磁流变抛光液中磁性颗粒的体积比浓度,μ0为真空磁导率,μf为磁流变抛光液中基载液的磁导率,μ

p

为磁性颗粒的磁导率,h为外加激励磁场强度大小。

14.其中,抛光速度v表达式为v=ωr;

15.式中,ω为主轴电机的旋转角速度,r为抛光半径,即抛光区域距离旋转中心的距离。

16.根据磁流变抛光时工件材料去除率的表达式,由于抛光速度由旋转中心向边缘处不断增大,这是由旋转运动的特性决定的,无法改变,要实现不同抛光区域处工件材料去除率一致,应根据不同抛光区域处的抛光速度不同,调整相应的磁场强度,使抛光磁场由旋转中心向边缘处按一定规律递减,从而抵消由抛光速度不同造成的材料去除不一致。

17.根据永磁铁的磁场分布规律,距离永磁铁磁荷面越远处,磁场强度越小,利用这一特性,对条形永磁铁的磁荷面进行切割得到一号条形永磁铁以及二号条形永磁铁,并将一号条形永磁铁和二号条形永磁铁磁极相反排列,此时在一号条形永磁铁以及二号条形永磁铁n-s磁极的交界处会产生增强的抛光磁场。由于切割后的一号条形永磁铁以及二号条形永磁铁磁荷面在不同抛光半径区域距离工件表面的距离不一致,因此磁场强度也不相同,利用此方法构建由旋转中心向边缘处按一定规律递减的抛光磁场,弥补由于抛光半径不同区域处的抛光速度不同而造成的工件材料去除率不一致。其具体的磁场调控方法以及条形永磁铁磁荷面切割方法在具体实施方式中进行说明。

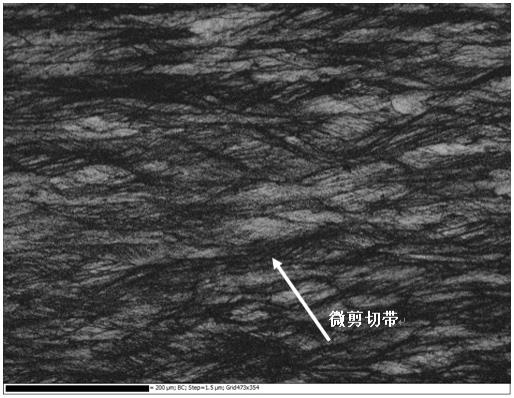

18.为消除定点抛光时工件表面产生的定向纹理,将工件安装与夹具体上,并使用夹紧器夹紧,夹具体下方连接夹具电机,抛光时夹具电机运转,给工件添加自身回转运动,从而消除抛光时产生的定向纹理。

19.为提高抛光效率,将多个工件安装于抛光盘上同时进行抛光。

20.抛光时,将磁场发生装置模块靠近工件,抛光盘中的磁流变抛光液在外加激励磁场的作用下刚度与黏度增大发生固化,形成固化的磁流变抛光液,磁场发生装置模块在主轴电机的带动下旋转,同时工件以及夹具体也在夹具电机的带动下旋转,固化的磁流变抛光液附着在一号永磁铁与二号永磁铁n-s磁荷面的交界处,并随磁场发生装置模块旋转划过工件表面,磁流变抛光液中的磨粒对工件进行抛光加工。

21.根据本发明提供的具体实施例,本发明公开了以下技术效果:

22.本发明提供一种永磁铁磁场调控方法及其磁流变抛光装置。该装置包括:主轴电机、主轴电机联轴器、磁场发生装置模块、磁流变抛光液、抛光盘、密封环、工件及夹具模块、抛光机床、永磁铁切割曲线、固化的磁流变抛光液、旋转主轴、壳体、保持架、保持架螺钉、一号条形永磁铁、二号条形永磁铁、工件、夹紧器、夹具体、夹具电机架、夹具电机联轴器、夹具电机。

23.其中抛光盘用于放置磁流变抛光液和工件及夹具模块;为放置夹具体,在抛光盘上开有小孔,夹具体轴穿过抛光盘上的小孔,并通过夹具电机联轴器与夹具电机的电机轴

连接,夹具电机通过夹具电机架固定在抛光盘底部;为防止磁流变抛光液泄露,在抛光盘的小孔处装有密封环;主轴电机固定在抛光机床上,且主轴电机的电机轴中心与抛光盘中心重合,主轴电机通过主轴电机联轴器与磁场发生装置模块连接;在磁场发生器模块中,旋转主轴通过过盈配合与壳体连接,在壳体内放置有一号条形永磁铁和二号条形永磁铁,一号条形永磁铁和二号条形永磁铁磁极相反排列,为方便拆卸,一号条形永磁铁和二号条形永磁铁与壳体间隙配合,一号条形永磁铁和二号条形永磁铁与保持架过盈配合,保持架通过保持架螺钉与壳体连接。

24.为实现抛光时工件材料的均匀去除,本发明提出了一种永磁铁磁场调控方法对条形永磁铁磁荷面进行切割形成一号条形永磁铁和二号条形永磁铁,并将一号条形永磁铁和二号条形永磁铁磁极反向排列,构建由旋转中心向边缘处磁场强度按一定规律递减的抛光磁场。

25.为消除定点抛光时工件表面产生的定向纹理,增加工件自身的回转运动。

26.为提高抛光效率,将多个工件安装于抛光盘上同时进行抛光。

附图说明

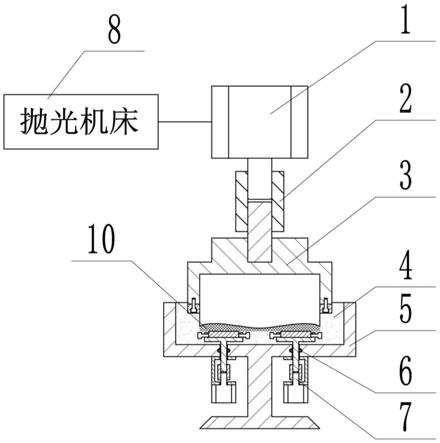

27.图1:磁流变抛光装置正视图

28.图2:磁流变抛光装置剖视图

29.图3:磁流变抛光装置抛光盘内零件俯视图

30.图4:磁场发生装置模块爆炸图

31.图5:工件及夹具模块剖视图

32.图6:磁场强度计算坐标系

33.图7:永磁铁磁荷面切割曲线坐标系

34.图8:永磁铁磁荷面切割方法流程图

35.符号说明:1.主轴电机、2.主轴电机联轴器、3.磁场发生装置模块、4.磁流变抛光液、5. 抛光盘、6.密封环、7.工件及夹具模块、8.抛光机床、9.永磁铁磁荷面切割曲线、10.固化的磁流变抛光液、3-1.旋转主轴、3-2.壳体、3-3.保持架、3-4.保持架螺钉、3-5.一号条形永磁铁、 3-6.二号条形永磁铁、7-1.工件、7-2.夹紧器、7-3夹具体、7-4.夹具电机架、7-5.夹具电机联轴器、7-6.夹具电机。

具体实施方式

36.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

37.本发明目的在于解决使用圆柱形永磁铁作为磁流变抛光时的磁场源时,不同抛光区域处的工件材料去除率不一致的问题。

38.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

39.首先对磁流变抛光装置的结构进行说明。

40.本发明提供一种永磁铁磁场调控方法及其磁流变抛光装置。该装置包括:主轴电机1、主轴电机联轴器2、磁场发生装置模块3、磁流变抛光液4、抛光盘5、密封环6、工件及夹具模块7、抛光机床8、永磁铁磁荷面切割曲线9、固化的磁流变抛光液10、旋转主轴3-1、壳体3-2、保持架3-3、保持架螺钉3-4、一号条形永磁铁3-5、二号条形永磁铁3-6、工件7-1、夹紧器7-2、夹具体7-3、夹具电机架7-4、夹具电机联轴器7-5、夹具电机7-6。

41.其中抛光盘5用于放置磁流变抛光液4和工件及夹具模块7;为放置夹具体7-3,在抛光盘5上开有小孔,夹具体7-3轴穿过抛光盘5上的小孔,并通过夹具电机联轴器7-5与夹具电机7-6的电机轴连接,夹具电机7-6通过夹具电机架7-4固定在抛光盘5底部;为防止磁流变抛光液4泄露,在抛光盘5的小孔处装有密封环6;主轴电机1固定在抛光机床8上,主轴电机1的电机轴中心与抛光盘5中心重合,主轴电机1通过主轴电机联轴器2与磁场发生装置模块3连接;在磁场发生器模块3中,旋转主轴3-1通过过盈配合与壳体3-2连接,在壳体3-2内放置有一号条形永磁铁3-5和二号条形永磁铁3-6,一号条形永磁铁3-5和二号条形永磁铁3-6磁极相反排列,为方便拆卸,一号条形永磁铁3-5和二号条形永磁铁3-6与壳体 3-2间隙配合,一号条形永磁铁3-5和二号条形永磁铁3-6与保持架3-3过盈配合,保持架3-3 通过保持架螺钉3-4与壳体3-2连接。

42.为实现抛光时工件材料的均匀去除,本发明提出了一种永磁铁磁场调控方法对条形永磁铁磁荷面进行切割形成一号条形永磁铁3-5和二号条形永磁铁3-6,并将一号条形永磁铁3-5 和二号条形永磁铁3-6磁极相反排列,构建由旋转中心向边缘处磁场强度按一定规律递减的抛光磁场;为消除定点抛光时工件7-1表面产生的定向纹理,通过夹具电机7-6带动夹具体 7-3旋转,增加工件7-1自身的回转运动;为提高抛光效率,将多个工件7-1安装于抛光盘5 内同时进行抛光。

43.下面对一种磁场调控方法进行说明。

44.对于永磁铁产生的磁场强度大小,可由等效磁荷法计算所得,计算方法如公式(1)。

[0045][0046]

式中,h为磁场强度大小,br为永磁材料剩余磁化强度,μ0为真空磁导率,r为点磁荷到测量点的距离大小,为点磁荷到测量点的单位矢量,s为产生磁场的磁荷面。

[0047]

永磁铁产生的磁场强度大小与距离永磁铁磁荷面的垂直距离d的关系如公式(2)。

[0048]

h=a0 a1d a2d2 a3d3 a4d4 a5d5ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2)

[0049]

式中,h为磁场强度大小,d为距离永磁铁磁荷面表面的垂直距离,a

0-a5为相关系数。

[0050]

磁流变抛光时工件材料去除率函数由公式(3)表示。

[0051]

mrr=kpv

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(3)

[0052]

式中,mrr为工件材料去除率,k为preton系数,其值根据工件7-1材料以及磁流变抛光液4的不同而改变,可由实验测得,p为抛光压力,其值大小与磁场强度大小成正相关,v 为抛光速度。

[0053]

磁流变抛光时抛光压力p由公式(4)表示。

[0054][0055]

式中,p为抛光压力,φ为磁流变抛光液4中磁性颗粒的体积比浓度,μ0为真空磁导率,μf为基载液的磁导率,μ

p

为磁性颗粒的磁导率,h为外加激励磁场强度大小。

[0056]

旋转抛光时,抛光速度v由公式(5)表示。

[0057]

v=ωr

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(5)

[0058]

式中,ω为主轴电机1主轴的旋转角速度,r为抛光半径,即抛光区域距离旋转中心的距离。

[0059]

对上述公式进行整理后,可得磁流变抛光时材料去除率函数如公式(6)。

[0060][0061]

式中,mrr为工件材料去除率,k为preton系数,其值根据工件7-1材料以及磁流变抛光液4的不同而改变,可由实验测得,φ为磁流变抛光液4中磁性颗粒的体积比浓度,μ0为真空磁导率,μf为基载液的磁导率,μ

p

为磁性颗粒的磁导率,h为外加激励磁场强度大小,ω为主轴电机1主轴的旋转角速度,r为抛光半径,即抛光区域距离旋转中心的距离。

[0062]

在永磁铁磁荷面切割曲线9计算时,由于在旋转中心处抛光半径r=0,此处计算点无意义,因此仅对抛光半径为10/l—l区域进行对永磁铁磁荷面进行切割,从而实现抛光磁场的调控。

[0063]

下面结合图8对永磁铁磁荷面切割方法进行详细解说。

[0064]

步骤101,建立如图6所示的磁场强度计算坐标系。

[0065]

一号条形永磁铁3-5与二号条形永磁铁3-6的尺寸大小一致,其长、宽、高分别为l、b、 h,建立如图6所示的磁场强度计算坐标系。其中z轴方向为抛光时的旋转中心。抛光时实际有效的抛光磁场产生于一号条形永磁铁3-5与二号条形永磁铁3-6的交界区域,即图6中坐标中y=0区域,旋转抛光时最大抛光半径r的大小等于永磁铁的长l。

[0066]

步骤102,确定第一个基础计算点,并计算基础工件材料去除率mrr1。根据图6建立的磁场强度计算坐标系,首先利用公式(1)计算基础磁场强度h1,第一个基础计算点的x,y,z坐标为(l/10,0,h d1),其中l为条形永磁铁的长度,h为条形永磁铁高度,d1为计算参考点的距离永磁铁磁荷面的高度,建议值取1mm。根据计算所得的基础磁场强度h1,抛光半径r=l/10,利用公式(6)计算基础工件材料去除率mrr1。此时永磁铁磁荷面切割曲线9的第一个坐标点为(l/10,d1)。

[0067]

步骤103,根据步骤102计算的基础工件材料去除率mrr1,对不同抛光半径区域处的永磁铁磁荷面切割曲线9的坐标点进行计算。第二个计算点的x,y坐标(l/10 step-l,0),其中l为条形永磁铁的长度,step-l为计算步长,建议取0—1mm之间的值,计算步长step-l越小,计算后绘制的永磁铁磁荷面切割曲线9越平滑。根据步骤102计算得到的基础工件材料去除率mrr1,结合第二个计算点的抛光半径r=l/10 step-l,通过公式(6)可计算出此区域所需要的抛光磁场强度值h2。

[0068]

步骤104,根据第二个计算点的x,y坐标(l/10 step-l,0),利用公式(6)计算此处距离磁荷面0—3mm之间不同距离的磁场强度,即磁场强度计算点为(l/10 step-l,0,step-d)、 (l/10 step-l,0,2

×

step-d)、(l/10 step-l,0,3

×

step-d)

……

(l/10 step-l,0,

3mm),step-d 为计算步长,取值范围为0—3mm之间,建议取0.2mm。通过距离磁荷面不同高度的磁场强度计算值,通过公式(2)进行曲线拟合,可得出曲线中a

0-a5的系数值,得到磁场强度—距离曲线,即fh2—fd2曲线。

[0069]

步骤105,根据步骤103计算所得的第二个计算点所需要的抛光磁场强度值h2,结合步骤104拟合所得的fh2—fd2,即可逆向求解出此区域所需要的永磁铁磁荷面切割高度d2,得到第二个永磁铁磁荷面切割曲线9的坐标点(l/10 step-l,d2)。

[0070]

步骤106,第三个计算点、第四个计算点

……

第n个计算点的x、y坐标分别为 (l/10 2

×

step-l,0)、(l/10 3

×

step-l,0)

……

(l,0),重复步骤103至105的计算步骤,同理可得到三个计算点、第四个计算点

……

第n个计算点的永磁铁磁荷面切割曲线9的坐标点 (l/10 2

×

step-l,d3)、(l/10 3

×

step-l,d4)

……

(l,dn)。

[0071]

步骤107,根据计算所得的永磁铁磁荷面切割曲线9的坐标点,对条形永磁铁磁荷面进行切割,建立如图7所示的永磁铁磁荷面切割曲线9坐标系,其中坐标系的原点为条形永磁铁磁荷面的中点,其中坐标系的x轴数据为抛光半径,即永磁铁磁荷面切割曲线9的坐标点第一项,坐标系的y轴数据为该区域所需要的永磁铁切割高度,即永磁铁磁荷面切割曲线9 的坐标点的第二项。根据计算所得的永磁铁磁荷面切割曲线9的坐标点,使用插值法绘制永磁铁磁荷面切割曲线9,由于旋转运动的对称性,在x轴负半轴的永磁铁磁荷面切割曲线9 通过x轴正半轴的永磁铁磁荷面切割曲线9关于y轴对称即可得到。

[0072]

步骤108,使用永磁铁磁荷面切割曲线9对条形永磁铁进行切割,切割完成后得到的一号条形永磁铁3-5与二号条形永磁铁3-6如图4所示。

[0073]

如图2,切割后得到的一号条形永磁铁3-5与二号条形永磁铁3-6作为磁流变抛光时的磁场发生源,随着抛光半径的增大,其一号条形永磁铁3-5与二号条形永磁铁3-6磁荷面距离工件7-1表面距离不一致,抛光半径越大,距离越远,抛光磁场强度越小,且磁场强度大小经过精确的计算,因此可以弥补抛光半径增大而造成的抛光速度增大,工件材料去除率不一致的问题。

[0074]

工件7-1的抛光步骤如下。

[0075]

步骤201,将主轴电机1固定于抛光机床8上,在进行抛光前,控制抛光机床8带动主轴电机1向上移动远离抛光盘5,由于磁场发生装置模块3与主轴电机1相连,此时磁场发生装置模块3远离抛光盘5。

[0076]

步骤202,将工件7-1使用夹紧器7-2装夹在夹具体7-3上,并保证工件7-1在材料均匀去除区域,即工件7-1在抛光半径r为l/10至l区域。

[0077]

步骤203,向抛光盘5中加入磁流变抛光液4。

[0078]

步骤204,控制抛光机床8使磁场发生装置模块3下移,当磁场发生装置模块浸入磁流变抛光液4时,一号条形永磁铁3-5与二号条形永磁铁3-6底端的磁流变抛光液4在激励磁场的作用下刚度增大,形成固化的磁流变抛光液10。使一号条形永磁铁3-5与二号条形永磁铁3-6靠近工件7-1,此时固化的磁流变抛光液10与工件7-1接触。

[0079]

步骤205,控制主轴电机1旋转,主轴电机1带动磁场发生装置模块3旋转并带动固化的磁流变抛光液10旋转,固化的磁流变抛光液10切削工件7-1对其进行抛光。同时控制夹具电机7-6旋转,夹具电机7-6带动夹具体7-3以及工件7-1自旋,从而消除抛光时产生的定向纹理。

[0080]

步骤206,抛光结束后,控制抛光机床8使磁场发生装置模块3远离工件7-1,取出工件 7-1并进行清洗,完成抛光加工。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。