:

1.本发明涉及钠冷快堆燃料组件的不锈钢包壳管领域,具体为一种外壁螺旋肋包壳管的生产工艺及生产装置。

背景技术:

2.钠冷快堆燃料组件主要由不锈钢包壳管、六角外套管组成,六角外套管内的不锈钢燃料包壳管之间由点焊上的不锈钢丝螺旋缠绕进行相互隔离,这种隔离方式缺点是不锈钢焊点不耐高温高压,在高温高压冷却剂冲刷下焊点容易脱落。另外,焊点破坏包壳管的整体强度。

3.授权公告号cn203055470u的中国专利公开了一种燃料棒径向定位带肋包壳管,包壳管整体呈圆筒形状,其内部为空腔结构,管外壁上分布一条或多条肋条,肋条沿轴线螺旋分布,肋与管为一体结构,包壳管依托螺旋肋隔离与分布。

4.公开号cn105723465a的中国专利申请公开了一种燃料元件包壳,其特征为整体管状元件,外壁具有螺旋环绕的翅片(肋条)。翅片高度不小于0.75mm,壁的厚度不超过0.60mm。优选翅片高度0.75mm,管壁厚优选0.40mm。

5.公开号cn1149513a的中国专利申请公开了一种外螺旋筋金属管加工方法及装置,在拉拔机模架上安装有冷拔模旋转机构,进行旋拉成型。将欲加工的金属管坯的一端缩径;将内穿长芯杆的金属管坯缩径一端送入冷拔模进料孔,并使拉拔机上的夹料小车夹紧其端部;精整;当拉拔机上的夹料小车夹紧欲加工的金属管坯的缩径一端后进行旋拉成形,即在启动拉拔机的同时启动由无级变速器带动的冷拔模转动,当拉拔机拔拉速度恒定时,冷拔模的转动速度为拉拔机的拉拔速度与金属管外螺旋筋螺距的比值。

6.以上外壁螺旋肋包壳管在工程应用时,对于螺旋升角和螺距都有公差要求,以保证包壳管螺旋的一致性和组件安装布置准确性。以上专利只是设计出带螺旋肋的包壳管,并没有指出如何生产加工这样的外壁螺旋肋包壳管,没有说明如何形成螺旋肋,没有说明如何在生产加工中控制螺距精度。

技术实现要素:

7.本发明的目的在于提供一种外壁螺旋肋包壳管的生产工艺及生产装置,可以高效生产出外壁螺旋包壳管,螺旋肋的螺距精度高,一致性好,质量稳定。

8.本发明的技术方案是:

9.一种外壁螺旋肋包壳管的生产装置,该装置包括床身、伺服电机、减速机、直线滑台、夹持钳、直线导轨、外模、芯模、旋转装置、模座、拉杆,具体结构如下:

10.床身上按顺序设置伺服电机、减速机、直线滑台,伺服电机的输出端安装减速机,减速机的输出端与直线滑台中的螺母丝杆传动机构连接,直线滑台的底部与床身上的直线导轨滑动配合,直线滑台上安装夹持钳,夹持钳的钳口端与沿水平方向穿过外模的外壁带直肋条坯料管缩口端相对应并连接;

11.床身的一侧设置模座,旋转装置通过外筒安装于模座的水平通孔,旋转装置通过可旋转的内筒一端与外模对接,外壁带直肋条坯料管的一端穿设于外模中心孔,且通过直肋条与外模内的肋槽呈滑动配合,芯模沿水平方向穿设于外壁带直肋条坯料管,且与外壁带直肋条坯料管呈滑动配合。

12.所述的外壁螺旋肋包壳管的生产装置,旋转装置包括带减速齿轮低速电机、链条、内筒、外筒,内筒、外筒构成旋转筒组件,外筒沿水平方向固定在模座的水平通孔上,内筒沿水平方向穿设于外筒的中心孔,拉拔外模固定在内筒的端头,内筒穿过外筒中心孔的一端与外模的一端相对应,内筒与外模相对应处的中心孔对接且直径相等,内筒穿过外筒中心孔的侧面设置链轮,带减速齿轮低速电机的输出端设置链轮,内筒上的链轮与带减速齿轮低速电机上的链轮相对应且通过链条连接。

13.所述的外壁螺旋肋包壳管的生产装置,内筒中部与外筒内壁之间构成环形腔,内筒中部侧面设有圆柱形台阶于环形腔内,台阶两端分别设置轴承于环形腔内,轴承的内环与内筒外侧面连接,轴承的外环与外筒内侧面连接,内筒固定轴承的台阶高度等于或小于轴承内环的厚度;外筒的一端开口或两端开口,外筒的开口处安装端盖。

14.所述的外壁螺旋肋包壳管的生产装置,外筒侧面带有锥度,与模座上水平通孔的锥度对应。

15.所述的外壁螺旋肋包壳管的生产装置,螺母丝杆传动机构的螺母安装在直线滑台上,螺母丝杆传动机构的丝杆穿设于螺母中,丝杆的一端与联轴节连接,丝杆的另一端通过轴承与丝杆支撑连接。

16.所述的外壁螺旋肋包壳管的生产装置,芯模通过拉杆与气缸或液压缸连接,拉杆的一端穿过内筒与芯模的一端连接,拉杆的另一端穿过限位装置与气缸或液压缸连接。

17.所述的外壁螺旋肋包壳管的生产装置,伺服电机的输入端与可编程逻辑控制器连接。

18.一种外壁螺旋肋包壳管的生产工艺,采用外壁带直肋条坯料管,通过外壁螺旋肋包壳管的生产装置拉拔,坯料管拔出外模同时旋转,形成外壁螺旋肋。

19.所述的外壁螺旋肋包壳管的生产工艺,具体过程如下:

20.外壁带直肋条坯料管的一端通过缩头加工出拉拔头,穿过模座上的旋转装置内筒上的外模,芯模通过拉杆和气缸或液压缸送进到坯料管内部,到达外模的定径段对应位置,并且通过限位装置对芯模进行限位;外壁螺旋肋通过坯料管轴线运动的同时旋转形成,直线滑台上的夹持钳通过钳口夹持坯料管一端的拉拔头,启动伺服电机,直线滑台在丝杆带动下,沿着直线导轨带动坯料管向左运动;同时,启动旋转装置,外模和坯料管一起旋转,加工出包壳管外壁螺旋肋;螺距p等于直线滑台直线速度v与外模旋转速度t的比值,即p(mm)=v(mm/min)/t(r/min)。

21.所述的外壁螺旋肋包壳管的生产工艺,采用外壁带直肋条坯料管,外壁带直肋条坯料管的外侧沿圆周分布直肋条,直肋条的横截面大于成品包壳管的横截面,坯料管的厚度和外径大于成品包壳管的厚度和外径;外模上的肋槽深度、宽度、形状和分布与成品包壳管上的肋条一致,并且与轴线平行。

22.本发明的优点及有益效果是:

23.1、带肋包壳管可用于液体金属冷却剂的核反应堆燃料包壳,也可以用于其他传热

换热设备中。这种管为整体管状元件,外壁螺旋环绕肋条,由于流体力学和包壳管分布隔离的需要,工程上对肋条的螺旋升角有严格规定,对螺距大小有明确的公差要求。本发明采用外壁带直肋条坯料管,用外壁螺旋肋包壳管专用生产装置拉拔,坯料管拔出外模同时旋转,形成外壁螺旋肋。

24.2、本发明提出一种外壁螺旋肋包壳管专用的生产装置,该生产装置由三部分组成:第一部分是螺母丝杆传动的直线滑台,直线滑台通过可编程逻辑控制器控制运动速度。第二部分是带动拉拔模具旋转的旋转装置,旋转装置由低速电机、传动链条和旋转筒组件构成。旋转筒组件由内筒和外筒构成,二者之间设置轴承,外筒固定在模座上,内筒在链条的带动下旋转,拉拔外模固定在内筒上。第三部分是送进和固定芯模的后台,后台包括气动或液压拉杆送进装置和限位装置,芯模固定在拉杆的端头,芯模起到减少坯料管的壁厚和防止内壁起皱的作用。外模和坯料管一起旋转,而芯模固定不旋转。低速电机固定在模座的上面,也可以固定在模座的侧面。这个生产装置能够加工出外壁螺旋肋,并且能够对于螺旋升角和螺距实现精密控制。

25.3、本发明提出一种包壳管外壁螺旋肋加工和螺距精确控制加工方法,外壁带直肋条坯料管一端缩头加工出拉拔头,穿过模座上的旋转组件内筒上的外模,直线滑台上夹持钳夹持拉拔头。后台通过气动或液压方式通过拉杆送进短直芯模,并且限位固定。直线滑台起动拉拔,同时启动旋转装置带动外模旋转。坯料管拔出外模的同时旋转,外壁肋条形成螺旋。旋转装置在低速电机带动下以恒定的速度旋转,螺距的大小完全由直线滑台直线速度控制,螺距的精度由直线滑台速度控制精度决定。直线滑台上安装伺服电机驱动的螺母丝杆传动机构,具有非常高的定位精度,可以实现对外壁螺旋肋的螺旋升角和螺距大小精确控制,外模内壁上对应直肋条的肋槽与轴线平行。

26.4、中国专利公开号cn1149513a,一种外螺旋筋金属管加工方法及装置。该专利与本发明有相似之处。最基本的物理原理相同,管轴向匀速直线运动的同时旋转,外壁形成螺旋肋,轴向速度与旋转速度的比值是螺距。但是,不同上述专利中的拉拔机牵引,本发明工艺和生产装置目的对于螺旋肋螺距实现精密控制,为此设计了恒定旋转速度的旋转装置和螺母丝杆直线滑台装置。另外,本发明的旋转装置与上述专利把外模固定在齿轮上也不同,本发明是旋转筒组件由内筒和外筒构成的套筒结构,外筒固定在模座上,内筒在链条的带动下旋转,外模固定在内筒上。还有,上述专利是把内穿长芯杆的金属管坯缩径一端送入冷拔模进料孔,拉拔小车夹持拉拔。本发明的生产装置带有后台,后台把短直芯模在坯料管拔出外模的同时送入外模定径段位置。

附图说明:

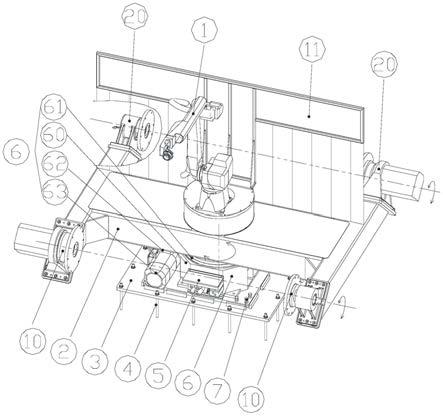

27.图1为外壁螺旋肋包壳管专用生产装置(螺母丝杆拉床)结构示意图。

28.图2为外模旋转装置结构示意图。

29.图3为外壁带直肋条坯料管横截面结构示意图。

30.图4为外模结构示意图。其中,图4(a)主视图,图4(b)侧视剖面图。

31.图中,1床身,2伺服电机,3减速机,4联轴节,5直线滑台,6夹持钳,7直线导轨,8丝杆,9外模(91挤压变形段,92定径段,93肋槽,94过渡槽),10丝杆支撑,11芯模,12旋转装置(121带减速齿轮低速电机,122链条,123内筒,124外筒,125轴承,126端盖,127台阶,128环

形腔),13模座,14拉杆,15限位装置,16气缸或液压缸,17外壁带直肋条坯料管,18直肋条。

具体实施方式:

32.如图1-图2所示,本发明外壁螺旋肋包壳管专用生产装置,主要包括床身1、伺服电机2、减速机3、联轴节4、直线滑台5、夹持钳6、直线导轨7、丝杆8、外模9、丝杆支撑10、芯模11、旋转装置12、模座13、拉杆14、限位装置15、气缸或液压缸16,具体结构如下:

33.床身1上按顺序设置伺服电机2、减速机3、直线滑台5,伺服电机2的输入端与可编程逻辑控制器连接,伺服电机2的输出端安装减速机3,减速机3的输出端通过联轴节4与直线滑台5中的螺母丝杆传动机构连接,螺母丝杆传动机构的螺母安装在直线滑台5上,丝杆8穿设于螺母中,丝杆8的一端与联轴节4连接,丝杆8的另一端通过轴承与丝杆支撑10连接;直线滑台5的底部与床身1上的直线导轨7滑动配合,直线滑台5上安装夹持钳6,夹持钳6的钳口端与沿水平方向穿过外模9的外壁带直肋条坯料管17缩口端相对应并连接。

34.床身1的一侧设置模座13,旋转装置12通过外筒124安装于模座13的水平通孔,旋转装置12通过可旋转的内筒123一端与外模9对接,外模9可以在内筒123带动下旋转,外壁带直肋条坯料管17的一端穿设于外模9中心孔,且通过直肋条18与外模9内的肋槽93呈滑动配合,芯模11沿水平方向穿设于外壁带直肋条坯料管17中心孔,且与外壁带直肋条坯料管17呈滑动配合,芯模11通过拉杆14与气缸或液压缸16连接,拉杆14的一端穿过内筒123与芯模11的一端连接,拉杆14的另一端穿过限位装置15与气缸或液压缸16连接。

35.如图1-图2所示,外模旋转装置12包括带减速齿轮低速电机121、链条122、内筒123、外筒124、轴承125、端盖126、台阶127等,内筒123、外筒124构成旋转筒组件,外筒124沿水平方向固定在模座13的水平通孔上,内筒123沿水平方向穿设于外筒124的中心孔,拉拔外模9固定在内筒123的端头,内筒123穿过外筒124中心孔的一端与外模9的一端相对应,内筒123与外模9相对应处的中心孔对接且直径相等,内筒123穿过外筒124中心孔的侧面设置1个或者2个链轮,带减速齿轮低速电机121的输出端设置1个或者2个链轮,内筒123上的链轮与带减速齿轮低速电机121上的链轮相对应且通过链条122连接,内筒123在链条带动下旋转。

36.内筒123中部与外筒124内壁之间构成环形腔128,内筒123中部侧面设有圆柱形台阶127于环形腔128内,台阶127两端分别设置轴承125于环形腔128内,轴承125的内环与内筒123外侧面连接,轴承125的外环与外筒124内侧面连接,内筒123固定轴承125的台阶127高度等于或略小于轴承内环的厚度。外筒124的一端开口或两端开口,外筒124的开口处安装端盖126。

37.如图3-图4所示,本发明用于加工外壁带直肋条坯料管17的冷拔模具,包括用于外壁直肋条18成型的外模9和芯模11。外模9的中心孔表面包括依次设置的挤压变形段91和定径段92,挤压变形段91为圆台形,定径段92为圆柱形,挤压变形段91与定径段92为一体连接结构,挤压变形段91与定径段92连接处的截面相同,挤压变形段91位于外侧的端面直径大于挤压变形段91位于内侧的端面直径。挤压变形段91和定径段92沿轴向设置凹槽,每组凹槽均为等截面的肋槽93和变截面的过渡槽94一体连接结构,肋槽93沿轴向贯穿于定径段92,过渡槽94沿轴向贯穿于挤压变形段91,肋槽93和过渡槽94连接处的截面相同,过渡槽94位于外侧的端面直径大于过渡槽94位于内侧的端面直径。定径段92上的肋槽93与直肋条18

的形状一致,挤压变形段91上的过渡槽94侧面锥度α为6度至16度。肋槽93和过渡槽94的数量、分布与外壁螺旋肋包壳管外壁肋条的数量、分布一致。

38.如图1-图2所示,本发明外模旋转装置12是螺旋肋包壳管专用生产装置的一部分,旋转装置12安装在螺旋肋包壳管专用生产装置的模座13上。旋转装置12的作用是带动外模9和坯料管一起旋转。外模9固定在旋转装置12的内筒123上,带减速齿轮的恒速电机1的输出端与内筒123之间通过链轮和链条122传动连接,内筒123在链条122的带动下旋转。外筒124和内筒123之间是2个滚珠轴承125,内筒123上安装轴承125的台阶127高度小于或等于轴承125内环厚度,这样轴向拉拔力都作用在外筒124上,进而作用到模座13上。外筒124侧面带有一定的锥度,与模座13上通孔的锥度对应,有助于外模的自动找正。

39.如图1-图4所示,本发明提出一种外壁螺旋肋包壳管的生产工艺,可以实现包壳管外壁螺旋肋加工和螺距精确控制,具体过程如下:

40.采用外壁带直肋条坯料管17,外壁带直肋条坯料管17的外侧沿圆周分布直肋条18,直肋条18的横截面略大于成品包壳管的横截面,坯料管的厚度和外径也略大于成品包壳管的厚度和外径。外壁带直肋条坯料管17的一端润滑后通过缩头加工出拉拔头,穿过模座13上的旋转装置12内筒上的外模,芯模11通过拉杆14和气缸或液压缸16送进到坯料管内部,到达外模9的定径段92对应位置,并且通过限位装置15对芯模11进行限位。外模9上的肋槽93深度、宽度、形状和分布与成品包壳管上的肋条一致,并且与轴线平行。外壁螺旋肋通过坯料管轴线运动的同时旋转形成,而不是通过带斜度的槽形成。直线滑台5上的夹持钳6通过钳口夹持坯料管一端的拉拔头,启动伺服电机2,直线滑台5在丝杆8带动下,沿着直线导轨7带动坯料管向左运动。同时,启动旋转装置12,外模9和坯料管一起旋转,这样加工出包壳管外壁螺旋肋。螺距p等于直线滑台直线速度v与外模旋转速度t的比值,即p(mm)=v(mm/min)/t(r/min)。因为螺母丝杆直线滑台在3米行程内的定位精度一般可以达到0.03mm,所以能精确控制外壁螺旋肋螺距的大小。

41.下面,通过实施例对本发明进一步详细阐述。

42.实施例

43.如图1-图4所示,本实施例外壁螺旋肋包壳管的生产工艺如下:

44.坯料管材料:0cr15ni15ti奥氏体不锈钢,坯料管规格:外径φ14mm,壁厚0.60mm,内径φ12.80mm,外壁4条直肋条,肋高0.85mm,肋根宽度1.70mm,直肋条的横截面形状呈半圆形,4条直肋条间隔90度均匀分布。

45.外模:22型芯拔模,直径φ12mm,沿圆周分布4条肋槽,4条肋槽沿圆周均匀分布,间隔90度,肋槽深度0.75mm,开口宽度1.50mm,肋槽的横截面形状呈半圆形。材质:yg8硬质合金。

46.芯模,圆柱形短直芯头,直径11.80mm,长度16mm。材质:yg8硬质合金。

47.拉杆,材质:弹簧钢,直径12mm。

48.外壁螺旋肋包壳管专用生产装置和参数如下:轴向移动直线滑台部分,伺服电机:功率1.5kw,丝杆螺母:m40mm,丝杆导程:4mm。通过可编程逻辑控制器和驱动器控制,直线滑台速度680mm/min,定位精度0.03mm。外模旋转装置,配有减速齿轮的一体化低速电机,功率700w,恒定转速1r/min。

49.坯料管润滑后,其一端通过缩头加工出拉拔头穿过外模,通过气动送进短直芯模。

夹持钳通过钳口夹持坯料管一端的拉拔头,启动伺服电机向左匀速运动,同时启动旋转电机。拉拔结束,设备停止。

50.坯料管的两端各切除长度约50mm。

51.测量外壁螺旋肋包壳管,外径φ12.01mm,肋高0.75mm,肋高轮廓线直径13.50mm,内径11.81mm,单肋螺距680.02mm。

52.结果表明,本发明螺旋肋包壳管生产工艺及专用生产装置,加工出外壁螺旋肋包壳管,准确控制螺旋肋的螺距大小,控制精度高,一致性好。本发明适合大规模生产,生产成本低。另外,包壳管材料可以是不锈钢、锆及锆合金、铁素体马氏体合金钢、氧化物弥散增强的铁铬铝不锈钢,但不仅限于上述材料。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。