1.本发明属于炉温曲线优化领域,具体涉及一种改进的回焊炉炉温优化方法。

背景技术:

2.在集成电路板等电子产品生产中,需要将安装有各种电子元件的印刷电路板放置在回焊炉中,通过加热,将电子元件自动焊接到电路板上。回焊炉内部设置若干个小温区及炉前区域和炉后区域,相邻小温区之间存在间隙,每若干个小温区组成一个大温区,从功能上可分成预热区、恒温区、回流区、冷却区等4个大温区。电路板两侧搭在传送带上匀速经过炉前区域进入炉内,依次通过4个大温区进行加热焊接,而后通过炉后区域离开回焊炉。借助温度传感器,可以测得某些位置上焊接区域中心的温度,由此绘成曲线,称为炉温曲线。

3.在实际生产中,通过对各温区的设置温度和传送带的过炉速度进行调节,可以控制产品的质量。恰到好处的参数设定,能够显著提高产品的质量。因此,对炉温曲线进行科学的优化与控制,对提高生产的效率和质量具有重要意义。

4.在工业界,要求在焊接过程中,焊接区域中心的温度超过217℃的时间不宜过长或过短,时间不足会使合金层较薄,焊点的强度不够,时间较长则合金层较厚使焊点较脆。炉温峰值温度也不宜过高,否则会对元器件造成损害,同时也会加剧印刷线路板的变形。反之则而无法实现焊接。理想的炉温曲线应使超过217℃到峰值温度所覆盖的面积最小,理想的炉温曲线应该是在回流区和冷却区形成镜像关系,越是靠近这种镜像关系,焊点达到固态的结构越紧密,得到焊接点的质量越高,结合完整性越好。而实际工业生产中是无法做到对炉温进行实时更新的,这就要求设定的温度曲线具有一定的适应能力,再者,目前缺乏对炉温曲线拟合和优化的模型,相关参数的设定也是通过实验测试获得,缺乏机理层面的分析,具有一定的随机性,精确度较差。

5.故针对现有工业生产上的不足,有进行研究的必要,提出一种拟合炉温曲线并进行优化的方法,以获得最优的炉温曲线。

技术实现要素:

6.本发明为了克服现有工业生产上的不足,提供一种改进的回焊炉炉温优化方法,通过对回焊炉机理建模,为工业生产提供理论支撑,并采用变范围的蒙特卡洛法对目标参数进行搜索,通过逐步缩小参数搜索域,在保证精度的情况下加快收敛速度,具有较低的计算复杂度。

7.为了解决现有技术的问题,本发明的技术方案包含以下步骤:

8.步骤1:炉温曲线模型构建。

9.步骤2:炉温曲线拟合。

10.步骤3:对炉温曲线超过217℃到峰值温度所覆盖的升温区面积部分进行优化。

11.步骤4:炉温曲线峰值温度对称性优化。

12.本发明的另一个目的是提供一种计算机可读存储介质,其上存储有计算机程序,

当所述计算机程序在计算机中执行时,令计算机执行上述的方法。

13.本发明的又一个目的是提供一种计算设备,包括存储器和处理器,所述存储器中存储有可执行代码,所述处理器执行所述可执行代码时,实现上述的方法。

14.与现有技术相比,本发明具有以下优点:

15.1.模型易于实现,精确度高。

16.(1)本发明基于热传导方程对回焊炉工作流程进行机理建模,构建了炉温曲线模型,并使用逐步最小二乘法,带入已知数据实现对炉温曲线的拟合,从而便于对生产过程的控制;

17.(2)在优化步骤中,采用差分形式下的梯形公式近似表示待优化的阴影部分面积,用差值之和定量描述了曲线的对称性,有利于精确优化目标。

18.2.算法求解快速高效,优化效果好。

19.(1)提出一种变范围的蒙特卡洛算法,具有较强的鲁棒性,并且在执行过程中参数域逐渐缩小,加快了算法的收敛;

20.(2)相较于现有成果,本发明使用的算法的优化效果具有较明显的提高,能够有效降低工业生产的成本,便于控制生产,提高效率。

附图说明

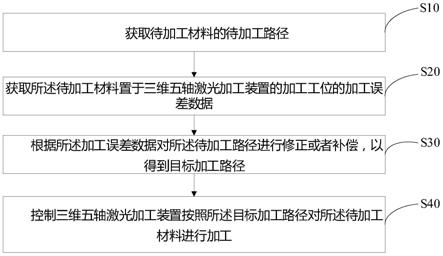

21.图1为回焊炉炉温曲线拟合和优化方法流程图;

22.图2为回焊炉炉温曲线模型构建流程图;

23.图3为电路板内部温度曲线建立过程示意图;

24.图4为炉温峰值温度阴影部分差分计算示意图;

25.图5为变范围蒙特卡罗法算法流程;

26.图6为衡量对称的差值指标示意图;

27.图7原始炉温曲线与本发明未优化的拟合炉温曲线对比图;

28.图8为经过本发明优化过后的炉温曲线示意图;

29.图9为num2对平均差值和的影响图;

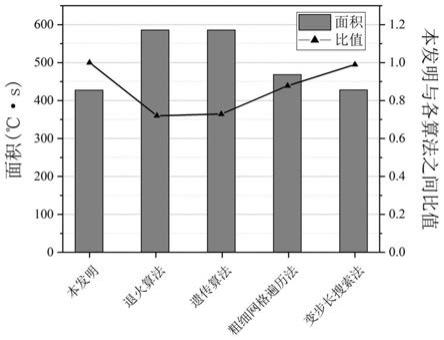

30.图10为不同算法的实验结果对比图;

31.图11为回焊炉示意图;

具体实施方式:

32.以下将结合附图对本发明提供的一种改进的回焊炉炉温优化方法作进一步说明。

33.参见图1为本发明方法的具体流程;图2为回焊炉炉温曲线模型构建流程图;图3为电路板内部温度曲线建立过程示意图。

34.图11为回焊炉示意图;回焊炉炉内设有n个小温区,本实施例可以取值11,其表示回焊炉内设有11个小温区;将回焊炉炉内的所有小温区划分为4个大温区,包括预热区、恒温区、回流区、冷却区。若非特殊指定,每个大温区内的各个小温区的温度均保持相同,且相邻小温区间存在一个温度过渡区,该温度过渡区内各位置温度不相同。

35.回焊炉启动时,各小温区产生加热气流,气流温度可人为设定,在回焊炉内的气流温度达到稳定状态后,回焊炉方可进行焊接工作,此时各小温区内的温度即为气流温度或

空气温度。焊接工作开始后,电路板随着传送带进入回焊炉内。电路板上的焊接区域表面温度因小温区内的加热气流而升高,进而焊接区域的中心温度随之升高。

36.一种改进的回焊炉炉温优化方法,具体包括以下步骤:

37.步骤1:炉温曲线模型构建。

38.步骤1.1:建立炉内气流的温度分布模型。

39.在加工开始前,回焊炉内的气流温度已到达稳定状态,即各位置气流的温度不再随时间发生变化。由于加热气流从小温区中喷出,且为了保证加工时的效率,在工程上常常使得电路板与各个小温区之间的距离缩短至很小,可认为喷气方向上的气流温度相同,且小温区的温度即为气流温度。

40.假设回焊炉内每一个小温区内的温度分布均匀且恒定,气体流速相同且很高,可忽略气流冲击到电路板表面后向外扩散的情况。这表明回焊炉内各小温区之间间隙的温度分布主要由小温区之间的热传导造成,由热对流造成的热交换可以忽略不计,故可将回焊炉内的各小温区的温度分布看作垂直于喷气方向的简单一维分布。

41.步骤1.1.1:计算回焊炉内温度t(l,t)。

42.已知在稳定状态下回焊炉内炉温不随时间t改变而改变,对一维热传导方程(1)进行二次积分,求得t(l,t)=kl b;

[0043][0044][0045]

其中l表示回焊炉由进炉口至出炉口路径上的位置坐标,回焊炉进炉口为起点即l=0;a2表示回焊炉的导热系数;t(l,t)表示t时刻回焊炉l位置的温度;b表示常数;k表示系数;

[0046]

当回焊炉整体达到稳定状态时,由于回焊炉内各小温区温度不随时间t改变而改变,故每个位置的温度仅与该位置点在回焊炉中的位置有关,即t(l,t)=t(l),t(l)表示回焊炉整体达到稳定状态时回焊炉l位置的温度;

[0047]

步骤1.1.2:计算在稳定状态下回焊炉内各个位置的气流温度。

[0048]

t(l)=k(l-lc) b

ꢀꢀꢀ

(3)

[0049]

其中lc表示l所在小温区或温度过渡区的左端点位置;

[0050]

步骤1.2:计算焊接区域表面温度。

[0051][0052]

l=vt1ꢀꢀꢀ

(4)

[0053]

其中t

surf

(t)表示t时刻电路板的上表面温度,t=t1或t2,t(l)表示回焊炉炉内l位置的温度,v表示电路板在传送带上运动的速度,t1,t2为对流换热过程中的任意两个时刻,其中t1<t2,τ(vt1)为回焊炉炉内l位置的时滞系数,反应该响应过程中温度变化的迟滞程度;

[0054]

步骤1.3:计算电路板中心温度

[0055]

步骤1.3.1建立差分形式下的热传导模型。

[0056]

电路板上各点的温度分布可看作一维非稳态热传导方程的结果,法线方向的热传导方程为:

[0057][0058]

其中x表示电路板法向量方向上的某一点位置,u(x,t)为t时刻下位置点x的温度;

[0059]

将方程(5)写成差分形式,并加上边界条件,得到如下方程组:

[0060][0061]

其中δx表示位移步长,δt表示时间步长;i=0,1,...,m-1,表示总位移步数,d表示电路板焊接区域的厚度;j=0,1,...,n-1,表示总时间步数,l表示回焊炉炉内4个大温区的总长度;u(iδx,jδt)表示jδt时刻焊接区域内部各点的温度分布情况,u(0,jδt)表示jδt时刻焊接区域下表面的温度,u(d,jδt)表示jδt时刻焊接区域上表面的温度;

[0062]

步骤1.3.2:获取电路板焊接区域中心温度

[0063]

对方程组(6)进行化简求解,见公式(7);在公式(7)中代入不同的j,得出电路板法向量方向上的各点在任意jδt时刻的温度表达式u(x,jδt),取进一步获得电路板焊接区域中心温度

[0064]u(i,j)

=ru

(i-1,j)

(1-2r)u

(i,j)

ru

(i 1,j)

ꢀꢀꢀ

(7)

[0065]u(i,j)

=u(iδx,jδt)

[0066][0067]

其中,公式(7)由方程组(6)的第一个方程化简得到,并且为了简明表达,将可定常数组合记为

[0068]

步骤2:炉温曲线拟合。

[0069]

定义4个大温区的时滞系数有效值为τi,i=1,2,3,4;其中τ1表示预热区的时滞系数有效值,τ2表示恒温区的时滞系数有效值,τ3表示回流区的时滞系数有效值,τ4表示冷却区的时滞系数有效值,从而分别拟合四个τi来确定每个大温区的炉温曲线;具体拟合步骤如下:

[0070]

步骤2.1:设定各小温区的温度设定值。

[0071]

步骤2.2:根据步骤2.1温度设定值,对公式(3)计算出回焊炉炉内各位置达到稳态条件时的气流温度预测值,记为

[0072]

步骤2.3:确定时间步长δt=0.1s,电路板位移步长δx=0.0075mm,计算得到

[0073]

步骤2.4:根据步骤2.2计算得到的对公式(4)计算每个jδt时刻电路板的表面温度预测值

[0074]

步骤2.5:根据步骤2.3的时间步长、电路板位移步长和n,m,对公式(7)计算出jδt时刻电路板焊接区域中心温度预测值

[0075]

步骤2.6:根据步骤2.1各各小温区的温度设定值,通过温度传感器测得的电路板在回焊炉所有位置的中心温度值,拟合出满足条件minsse的常数作为整个加工过程中的r。

[0076][0077]

其中,sse表示残差平方和,表示在jδt时刻下电路板中心温度预测值,示在jδt时刻下电路板中心温度实测值。

[0078]

步骤2.7:分别根据各大温区的电路板焊接区域中心温度实测值,对应拟合出满足条件minsse的4个大温区的时滞系数有效值预测参数

[0079]

步骤2.8:根据求出具体的电路板焊接区域中心温度预测值以回焊炉炉内位置为横坐标,以上述电路板焊接区域中心温度预测值作为纵坐标,得到待优化预测炉温曲线。

[0080]

步骤3:根据步骤2中获得的预测炉温曲线,优化超过217℃到峰值温度所覆盖的升温区面积;

[0081]

所述的峰值温度所覆盖的升温区阴影部分参见图4表示炉温峰值温度阴影部分差分计算示意图,即常数函数y=217,x

max

=峰值温度所对应的回焊炉炉内位置和预测炉温曲线所构成的位于第二象限上的升温区面积,即其中f(x)表示预测炉温曲线的连续表示形式,在实际计算中采用x0表示炉温达到217℃对应的回焊炉炉内位置。

[0082]

步骤3.1:构建目标函数min s

阴影

,其中用差分形式下的梯形公式近似表示阴影部

分的面积:

[0083][0084]

其中s

阴影

表示预测炉温曲线超过217℃到峰值温度所覆盖的升温区面积;stδt表示加热阶段第一个超过217℃的时刻,(end-1)δt表示加热到最高值时刻的前一个差分时刻。

[0085]

步骤3.2构建约束条件。

[0086]

(1)大温区温度约束:

[0087]

t

1min

≤t1≤t

1max

,t

2min,i

≤t

2,i

≤t

2max,i

,t

3min

≤t3≤t

3max

,t4=t

车间温度

ꢀꢀꢀ

(10)

[0088]

其中t1表示预热区设定温度,t

1min

、t

1max

分别表示预热区设定温度的下限值、上限值,本发明可取t

1min

=165,t

1max

=180;t

2,i

表示恒温区中第i个小温区设定温度,t

2min,i

、t

2max,i

分别表示恒温区中第i个小温区设定温度的下限值、上限值,本发明可取t

2min,i

=185,t

2max,i

=205;t3表示回流区设定温度,t

3min

、t

3max

分别表示回流区设定温度的下限值、上限值,本发明可取t

3min

=225,t

3max

=245;t4表示冷却区设定温度,t

车间温度

表示车间的生产温度,本发明可取t4=25;

[0089]

(2)传送带的过炉速度约束:

[0090]vmin

≤v≤v

max

ꢀꢀꢀ

(11)

[0091]

其中v表示传送带的过炉速度,v

min

、v

max

分别表示传送带的过炉速度下限值、上限值,本发明可取v

min

=65,v

max

=100;

[0092]

(3)炉温曲线上升、下降的斜率约束:

[0093][0094]

(4)加热时间约束:

[0095][0096]

其中q1δt、p1δt表示升温过程中电路板中心温度处于150-190℃的任意两个时刻;

[0097][0098]

其中q2δt、p2δt表示电路板中心温度超过217℃的任意两个时刻;

[0099]

(5)峰值温度约束:

[0100][0101]

其中表示电路板中心温度的峰值;

[0102]

步骤3.3:构建电路板中心温度与设定参数的映射关系:

[0103][0104]

步骤3.4:基于变范围蒙特卡罗算法求解最小阴影面积;

[0105]

参见图5为所述的基于变范围蒙特卡罗算法求解最小阴影面积,具体执行步骤如下:

[0106]

步骤3.4.1:确定各参数t1、t

2,i

、t3、v的初始可行范围,并满足约束条件;

[0107]

步骤3.4.2:在各参数的可行范围内产生随机数,共产生num1组t1、t

2,i

、t3、v,去除不满足约束条件的参数组,分别求出剩余每组参数组下的s

阴影

;

[0108]

步骤3.4.3:将对应的s

阴影

排序,取对应s

阴影

较小的前num2组参数保留;

[0109]

步骤3.4.4:对于这num2个参数组重新设置各参数的可行范围,炉温温度t1、t

2,i

、t3范围的上下限缩小δt;速度v范围的上下限缩小δv;各参数在新的可行范围内重新产生随机数,num2个参数组中每个参数组均新产生num3个参数组;去除不满足各温度初始可行范围以及约束条件的参数组,得到若干初步优化后的参数组t1、t

2,i

、t3、v;

[0110]

步骤4:利用步骤3得到的参数组和车间温度,构建若干待优化预测炉温曲线;对每一条炉温曲线进行峰值温度对称性优化;

[0111]

步骤4.1:获取与预测炉温曲线对称轴距离相等的两预测炉温值,并根据公式(17)、(18)、(19)求取上述两者的sum,其中差值sum可以用两点之间因变量的差的绝对值来衡量,如图6所示。

[0112]

sum=sum1 sum2ꢀꢀꢀ

(17)

[0113][0114][0115]

其中midδt表示中心温度为峰值温度的时刻,stδt表示炉温曲线上升过程中温度第一次超过217℃的时刻,endδt表示炉温曲线下降过程中最后一次超过217℃的时刻;(mid b)δt表示峰值温度右侧的某一时刻,(mid-b)δt表示峰值温度左侧的某一时刻,end-mid表示从峰值温度降温至217℃所用的时间,mid-st表示从217℃升温至峰值温度所用的时间;

[0116]

为了使预测炉温曲线在超过217℃时以峰值温度为对称轴的两侧曲线尽可能对称,建立目标函数minmsum:

[0117]

定义曲线对称性衡量指标:

[0118][0119]

步骤4.2:对每个参数组求出msum,选取使msum最小的可行解作为本问题的最优解,即t

1end

、t

2end,i

、t

3end

、v

end

;

[0120]

步骤5、根据步骤4获得的最优解以及车间温度,结合映射关系(12),得到不同时刻的优化后电路板中心温度。

[0121]

实施例

[0122]

现结合本发明方案,设定相关参数,对炉温曲线拟合及优化进行模拟,对实际炉温曲线,本方法拟合生成的曲线及二次优化过后的炉温曲线进行比较并对优化曲线参数进行灵敏度分析。

[0123]

按照步骤1,首先采用一维热传导方程的稳态解计算回焊炉内的温度分布。接着,考虑电路板的表面由于受到热对流而产生温度的变化,电路板表面温度由对流换热确定。然后,考虑电路板的热传导过程可以看作沿电路板上下表面法向的一维非稳态热传导过程,以表面温度作为边值条件,建立热传导差分方程模型。

[0124]

按照步骤2,采用有限差分法求得电路板任意时刻某个区域的温度,依据附件数据以及回焊炉的四个分区对差分方程模型中的参数采用最小二乘法进行拟合,得到时滞系数τ1=10.5,τ2=5.0,τ3→

0,τ4=41.5,拟合曲线的均方差温差据此做出的炉温拟合曲线如图7所示,该炉温曲线的形状基本遵循预热、恒温、回流、冷却四块区域的过程,且拟合结果的残差平方的sse=114.8355,求得均方误差mse=0.1620,表明实验结果很好的反映了整个加工过程。

[0125]

按照步骤3,基于超过217℃到峰值温度所覆盖的面积最小的单目标规划模型,采用变范围的蒙特卡罗算法在可接受的范围内寻求一个较优的解。重复执行,输出100组较优解并进行步骤4。

[0126]

在步骤3的基础上,对曲线进行进一步优化,使得以峰值温度为中心线的两侧超过217℃的炉温曲线应尽量对称,按照步骤4最终求得满足msun最小时,(t1,t2,t3,t4,t5,v)分别为t1=180.6℃,t1=180.6℃,t2=188.2℃,t3=255.5℃,t4=265℃,v=99.2cm/min,msum为1.4422℃,对应的s

阴影

=427.2197℃

·

s。图8为经过本发明优化过后的炉温曲线,从图中可以看出,在该条件下所得到的炉温曲线在217℃以上的部分几乎对称,计算出的msun=1.4422℃为也表明此时距中心线相等距离的两个时刻对应的温度值相差很小,表明计算结果的准确性。

[0127]

为证明步骤3中提及的算法具有较好的鲁棒性,对其进行灵敏性分析。

[0128]

针对步骤3中的变范围蒙特卡罗法,超参数num2为第一次选取最优参数组的个数,故num2的选取影响着最终得到的结果。图9为num2取值对最小面积的影响示意图,由图可知,通过调整num2的取值,使其在200~300增长的过程中,得出的最小面积值相差不超过1℃

·

s,表明num2取200已经可以获得一个较好的结果,此时的解已经接近最优解。

[0129]

为进一步比较本发明对炉温曲线的优化程度,现对不同优化算法下的s

阴影

进行比较,其中将其他优化算法s

阴影

设为1进行比较。如图10所示,相比较使用退火算法来计算s

阴影

,本发明在面积优化上提升了大约27%;相对于使用遗传算法,本发明在面积优化上提升了大约27%;相对于通过使用粗细网格遍历法,本发明在面积上缩小了近10%。

[0130]

本实验结果表明,本发明方法相对于传统的炉温曲线拟合方法能够大幅度减小高温时曲线面积,同时也极大提高了曲线的准确性和稳定性。

[0131]

以上实施例的说明只是用于帮助理解本发明的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。

[0132]

对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。