技术特征:

1.一种改进的回焊炉炉温优化方法,其特征在于该方法包括以下步骤:步骤1:炉温曲线模型构建步骤1.1:建立炉内气流的温度分布模型;步骤1.2:计算焊接区域表面温度:l=vt1ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(4)其中t

surf

(t)表示t时刻电路板的上表面温度,t=t1或t2,t(l)表示回焊炉炉内l位置的温度,v表示电路板在传送带上运动的速度,t1,t2为对流换热过程中的任意两个时刻,其中t1<t2,τ(vt1)为回焊炉炉内l位置的时滞系数,反应该响应过程中温度变化的迟滞程度;步骤1.3:计算电路板中心温度步骤2:炉温曲线拟合定义4个大温区的时滞系数有效值为τ

i

,i=1,2,3,4;其中τ1表示预热区的时滞系数有效值,τ2表示恒温区的时滞系数有效值,τ3表示回流区的时滞系数有效值,τ4表示冷却区的时滞系数有效值,从而分别拟合四个τ

i

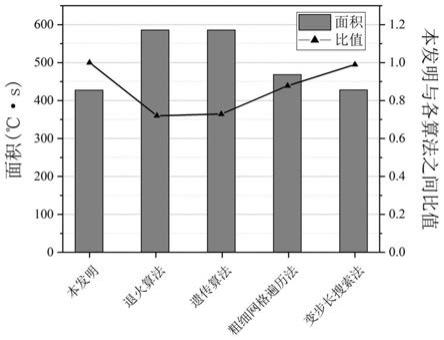

来确定每个大温区的炉温曲线;步骤3:根据步骤2中获得的预测炉温曲线,优化超过217℃到峰值温度所覆盖的升温区面积;具体是:步骤3.1:构建目标函数mins

阴影

,其中用差分形式下的梯形公式近似表示s

阴影

的面积:其中s

阴影

表示预测炉温曲线超过217℃到峰值温度所覆盖的升温区面积;stδt表示加热阶段第一个超过217℃的时刻,(end-1)δt表示加热到最高值时刻的前一个差分时刻;步骤3.2:构建约束条件;步骤3.3:构建电路板中心温度与设定参数的映射关系:步骤3.4:基于变范围蒙特卡罗算法求解最小阴影面积,得到若干初步优化后的参数组;步骤4:利用步骤3得到的参数组和车间温度,构建若干待优化预测炉温曲线;对每一条炉温曲线进行峰值温度对称性优化;步骤4.1:获取与预测炉温曲线对称轴距离相等的两预测炉温值,并求取上述两者的sum;sum=sum1 sum2ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(17)

其中midδt表示中心温度为峰值温度的时刻,stδt表示炉温曲线上升过程中温度第一次超过217℃的时刻,endδt表示炉温曲线下降过程中最后一次超过217℃的时刻;(mid b)δt表示峰值温度右侧的某一时刻,(mid-b)δt表示峰值温度左侧的某一时刻,end-mid表示从峰值温度降温至217℃所用的时间,mid-st表示从217℃升温至峰值温度所用的时间;为了使预测炉温曲线在超过217℃时以峰值温度为对称轴的两侧曲线尽可能对称,建立目标函数minmsum;定义曲线对称性衡量指标:步骤4.2:对每个参数组求出msum,选取使msum最小的可行解作为最优解,即t

1end

、t

2end,i

、t

3end

、v

end

;步骤5:根据步骤4获得的最优解以及车间温度,结合映射关系(16),得到不同时刻的优化后电路板中心温度。2.根据权利要求1所述的一种改进的回焊炉炉温优化方法,其特征在于步骤1.1具体如下:步骤1.1.1:计算回焊炉内温度t(l,t);已知在稳定状态下回焊炉内炉温不随时间t改变而改变,对一维热传导方程(1)进行二次积分,求得t(l,t)=kl b;次积分,求得t(l,t)=kl b;其中l表示回焊炉由进炉口至出炉口路径上的位置坐标,回焊炉进炉口为起点即l=0;a2表示回焊炉的导热系数;t(l,t)表示t时刻回焊炉l位置的温度;b表示常数;k表示系数;当回焊炉整体达到稳定状态时,由于回焊炉内各小温区温度不随时间t改变而改变,故每个位置的温度仅与该位置点在回焊炉中的位置有关,即t(l,t)=t(l),t(l)表示回焊炉整体达到稳定状态时回焊炉l位置的温度;步骤1.1.2:计算在稳定状态下回焊炉内各个位置的气流温度:t(l)=k(l-l

c

) b

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(3)其中l

c

表示l所在小温区或温度过渡区的左端点位置。3.根据权利要求2所述的一种改进的回焊炉炉温优化方法,其特征在于步骤1.3具体如

下:步骤1.3.1:建立差分形式下的热传导模型;电路板上各点的温度分布可看作一维非稳态热传导方程的结果,法线方向的热传导方程为:其中x表示电路板法向量方向上的某一点位置,u(x,t)为t时刻下位置点x的温度;将方程(5)写成差分形式,并加上边界条件,得到如下方程组:其中δx表示位移步长,δt表示时间步长;i=0,1,...,m-1,表示总位移步数,d表示电路板焊接区域的厚度;j=0,1,...,n-1,表示总时间步数,l表示回焊炉炉内4个大温区的总长度;u(iδx,jδt)表示jδt时刻焊接区域内部各点的温度分布情况,u(0,jδt)表示jδt时刻焊接区域下表面的温度,u(d,jδt)表示jδt时刻焊接区域上表面的温度;步骤1.3.2:获取电路板焊接区域中心温度对方程组(6)进行化简求解,见公式(7);在公式(7)中代入不同的j,得出电路板法向量方向上的各点在任意jδt时刻的温度表达式u(x,jδt),取进一步获得电路板焊接区域中心温度u

(i,j)

=ru

(i-1,j)

(1-2r)u

(i,j)

ru

(i 1,j)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(7)u

(i,j)

=u(iδx,jδt)4.根据权利要求3所述的一种改进的回焊炉炉温优化方法,其特征在于步骤1.3具体如下:步骤2.1:设定各小温区的温度设定值;步骤2.2:根据步骤2.1温度设定值,对公式(3)计算出回焊炉炉内各位置达到稳态条件时的气流温度预测值,记为步骤2.3:确定时间步长δt=0.1s,电路板位移步长δx=0.0075mm,计算得到

步骤2.4:根据步骤2.2计算得到的对公式(4)计算每个jδt时刻电路板的表面温度预测值步骤2.5:根据步骤2.3的时间步长、电路板位移步长和n,m,对公式(7)计算出jδt时刻电路板焊接区域中心温度预测值步骤2.6:根据步骤2.1各各小温区的温度设定值,通过温度传感器测得的电路板在回焊炉所有位置的中心温度值,拟合出满足条件minsse的常数作为整个加工过程中的r;其中,sse表示残差平方和,表示在jδt时刻下电路板中心温度预测值,示在jδt时刻下电路板中心温度实测值;步骤2.7:分别根据各大温区的电路板焊接区域中心温度实测值,对应拟合出满足条件minsse的4个大温区的时滞系数有效值预测参数步骤2.8:根据求出具体的电路板焊接区域中心温度预测值得到待优化预测炉温曲线。5.根据权利要求4所述的一种改进的回焊炉炉温优化方法,其特征在于步骤3.2中约束条件包括如下:(1)大温区温度约束:t

1min

≤t1≤t

1max

,t

2min,i

≤t

2,i

≤t

2max,i

,t

3min

≤t3≤t

3max

,t4=t

车间温度

ꢀꢀꢀꢀ

(10)其中t1表示预热区设定温度,t

1min

、t

1max

分别表示预热区设定温度的下限值、上限值;t

2,i

表示恒温区中第i个小温区设定温度,t

2min,i

、t

2max,i

分别表示恒温区中第i个小温区设定温度的下限值、上限值;t3表示回流区设定温度,t

3min

、t

3max

分别表示回流区设定温度的下限值、上限值;t4表示冷却区设定温度,t

车间温度

表示车间的生产温度;(2)传送带的过炉速度约束:v

min

≤v≤v

max

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(11)其中v表示传送带的过炉速度,v

min

、v

max

分别表示传送带的过炉速度下限值、上限值;(3)炉温曲线上升、下降的斜率约束:(4)加热时间约束:

其中q1δt、p1δt表示升温过程中电路板中心温度处于150-190℃的任意两个时刻;其中q2δt、p2δt表示电路板中心温度超过217℃的任意两个时刻;(5)峰值温度约束:其中表示电路板中心温度的峰值。6.根据权利要求5所述的一种改进的回焊炉炉温优化方法,其特征在于步骤3.4具体是:步骤3.4.1:确定各参数t1、t

2,i

、t3、v的初始可行范围,并满足约束条件;步骤3.4.2:在各参数的可行范围内产生随机数,共产生num1组t1、t

2,i

、t3、v,去除不满足约束条件的参数组,分别求出剩余每组参数组下的s

阴影

;步骤3.4.3:将对应的s

阴影

排序,取对应s

阴影

较小的前num2组参数保留;步骤3.4.4:对于这num2个参数组重新设置各参数的可行范围,炉温温度t1、t

2,i

、t3范围的上下限缩小δt;速度v范围的上下限缩小δv;各参数在新的可行范围内重新产生随机数,num2个参数组中每个参数组均新产生num3个参数组;去除不满足各温度初始可行范围以及约束条件的参数组,得到若干初步优化后的参数组t1、t

2,i

、t3、v。7.一种计算机可读存储介质,其上存储有计算机程序,当所述计算机程序在计算机中执行时,令计算机执行权利要求1-6中任一项所述的方法。8.一种计算设备,包括存储器和处理器,所述存储器中存储有可执行代码,所述处理器执行所述可执行代码时,实现权利要求1-6中任一项所述的方法。

技术总结

本发明公开一种改进的回焊炉炉温优化方法。本发明首先进行炉温曲线模型构建,再进行炉温曲线拟合,然后对炉温曲线超过217℃到峰值温度所覆盖的升温区面积部分进行优化,最后进行炉温曲线峰值温度对称性优化。相较于现有成果,本发明使用的算法的优化效果具有较明显的提高,能够有效降低工业生产的成本,便于控制生产,提高效率。提高效率。提高效率。

技术研发人员:付圣祺 鄢腊梅 郑超 葛云阳 胡维庆 邹浩 袁友伟

受保护的技术使用者:杭州电子科技大学

技术研发日:2021.10.21

技术公布日:2022/2/24

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。