1.本发明属于机械装置及运输技术领域,具体涉及一种运输机全段货舱滚装训练台架。

背景技术:

2.目前,我国主要现役运输机为运8、运9型运输机,以及俄制伊尔-76型运输机,该主要机型服役至今已经30余年,技术陈旧、机型老、运量小、载重轻,尤其无法满足轮式装备的滚装运输。随着国产运-20运输机的服役,我军运输战力明显提升,未来一段时间运-20运输机的换装将逐步扩大,同时,运-20运输机的训练、演示、教学装备的研发迫在眉睫,尤其是大型运输机的轮式装备的滚装训练装备,目前还没有针对运-20运输机的训练台架。

技术实现要素:

3.有鉴于此,本发明提供了一种运输机全段货舱滚装训练台架,能够实现对运-20运输机货舱的模拟,完成对运-20运输机全段货舱的滚装训练。

4.本发明是通过下述技术方案实现的:

5.一种运输机全段货舱滚装训练台架,包括:货舱台架、货舱蒙皮、可升降斜台、趾板、牵引绞车系统及控制系统;

6.所述货舱台架包括底架及安装在底架上的货舱骨架,货舱台架的两端分别为入口端和停止端;位于停止端的所述货舱骨架的端部与所述底架的端部平齐,位于入口端的货舱骨架的端部伸出于所述底架的端部;其中,底架的上表面铺设有货舱地板;

7.所述货舱蒙皮包覆在货舱台架的外表面上,使得支撑在货舱骨架上的货舱蒙皮及底架上的货舱地板形成所述运输机货舱的模拟货舱;

8.所述可升降斜台的一端与所述货舱台架的入口端处的底架的端部铰接,另一端通过液压油缸支撑在地面上;所述可升降斜台与货舱台架的底架平齐或相对于货舱台架的底架向下倾斜,通过调节液压油缸的伸缩量可以调节可升降斜台的倾斜角度;

9.两个所述趾板的一端均与所述可升降斜台的液压油缸所在端铰接,另一端均支撑在地面上;

10.所述牵引绞车系统安装在货舱台架的底架的停止端上,用于通过钢丝绳对位于可升降斜台或货舱台架的货舱地板上的轮式车辆进行牵引;

11.所述控制系统包括电气控制单元和液压控制单元;所述电气控制单元为所述牵引绞车系统和可升降斜台供电;所述液压控制单元用于控制可升降斜台的液压油缸的伸缩工作。

12.进一步的,还包括防撞护栏;

13.两个所述防撞护栏分别安装在货舱台架的货舱骨架两个相对内侧,且每个防撞护栏均沿所述货舱骨架的长度方向设置;钢制的所述防撞护栏上设有橡胶防撞缓冲块;每个防撞护栏的两端分别安装有红外光栅,货舱骨架的顶部安装有声光报警系统,所述红外光

栅与所述声光报警系统电性连接;当人或所述轮式车辆越界靠近两侧防撞护栏,并进入红外光栅时,触发所述声光报警系统,发出声光报警;其中,所述电气控制单元为所述声光报警系统供电。

14.进一步的,所述货舱台架的货舱地板上设有系留装置;

15.所述系留装置包括:系留环、系留桩及绞车滑轮组,所述绞车滑轮组包括固定滑轮和活动滑轮;所述系留环采用凹槽式设计,即货舱地板上设有凹槽,系留环安装在所受凹槽内,凹于货舱地板平面下侧,起到系留紧固和绑定轮式车辆的作用;所述系留桩采用可拆卸式设计,即按照位置需求通过螺纹安装在所述货舱地板上,不影响正常的地面作业和训练人员的行走,起到系留紧固和绑定轮式车辆的作用;同时,所述系留环和系留桩还均用于安装活动滑轮,即活动滑轮根据需求选择性的安装在系留环和系留桩上;

16.所述固定滑轮采用凹槽式设计,即货舱地板上设有凹槽,固定滑轮活动安装在所述凹槽内,非工作状态可水平放置在凹槽内,使用时可进行90

°

竖起,起到对牵引绞车系统的钢丝绳进行导向的作用。

17.进一步的,所述牵引绞车系统包括:两个牵引绞车、安装底板、调节导轨及快拆球头销;

18.两个牵引绞车分别为左绞车和右绞车;

19.所述安装底板安装在所述货舱台架停止端的货舱地板上;所述调节导轨安装在安装底板上,且调节导轨沿安装底板的长度方向设置;所述左绞车和右绞车的底部分别设有与所述调节导轨配合的滑块;所述左绞车和右绞车分别通过各自的滑块安装在所述调节导轨上,且左绞车和右绞车分别可沿调节导轨的长度方向进行直线运动,以调节左绞车和右绞车之间的距离;所述左绞车和右绞车通过所述快拆球头销实现在调节导轨上的位置锁定,所述左绞车和右绞车分别配备有米以上的钢丝绳。

20.进一步的,还包括轴流风扇;所述轴流风扇安装在货舱台架的货舱骨架的内顶部;所述轴流风扇用于保证所述模拟货舱内的空气流通;其中,所述电气控制单元为所述轴流风扇供电。

21.进一步的,还包括照明系统;所述照明系统分别安装在货舱台架的货舱骨架的内顶部;所述照明系统包括:安装在所述模拟货舱两侧的主照明灯及安装在货舱地板上的地脚辅助照明灯,用于对所述模拟货舱内进行照明;其中,所述电气控制单元为所述照明系统供电。

22.进一步的,还包括加强柱护栏;所述加强柱护栏安装在货舱台架的停止端,用于对货舱蒙皮进行加强支撑,并防止所述轮式车辆从货舱台架的停止端掉落。

23.进一步的,还包括斜梯;两个斜梯沿模拟货舱轴线对称安装在货舱台架的停止端,每个斜梯的高度均与货舱台架的货舱地板的高度相同,每个斜梯的顶部均与货舱台架的底架连接,斜梯的底部抵触在地面上,所述斜梯便于训练人员地面到达货舱台架的货舱地板上。

24.进一步的,所述牵引绞车系统采用无线遥控控制;且牵引绞车系统内包含的牵引绞车的个数和位置可根据轮式车辆的尺寸和重量进行调节。

25.进一步的,所述货舱台架的底架由两个以上并列的底架预制单元组成;每个底架预制单元通过焊接预制为一个单独模块;

26.所述货舱台架的货舱骨架由两个以上并列的骨架预制单元组成;每个骨架预制单元通过焊接预制为一个单独模块。

27.有益效果:

28.(1)本发明的主要功能是运用实装模拟、半实物仿真技术构建散装物资集装化模拟训练平台以模拟运输机货舱,实现平台车、越野车等轮式车辆或小型履带装甲设备进入运输机货舱的滚装装卸训练。

29.(2)本发明对运输机货舱的全段设计进行模拟,配套了可升降斜台、趾板、牵引绞车系统、照明系统、防撞护栏、红外光栅及控制系统等功能构成,具备了1:1真实训练场景,是实现滚装作训、演练的重要装备。

30.(3)本发明具有可进行航空运输托盘训练的扩展功能,满足“一机两用”的训练需求。是新型运输机集装化运输、投送的重要训练装备。

31.(4)本发明能够承载40吨荷载,轮式载荷13吨(载荷等级lt-20,连续3轴,轴重≮13t,轴距≮1400mm,轮距=2000-2800mm)。

32.(5)本发明的牵引绞车系统采用无线遥控控制,可实现轮式车辆的无动力牵引,方便作业中的控制;牵引绞车系统内包含的牵引绞车的个数和位置可根据轮式车辆的尺寸和重量进行调节,满足多种轮式车辆的配套使用。

33.(6)本发明的防撞护栏和红外光栅的使用实现了“双保护”防撞系统设计,即防撞护栏和红外光栅均能保护货舱台架不受损坏,同时也保护人或所述轮式车辆不受损坏。

附图说明

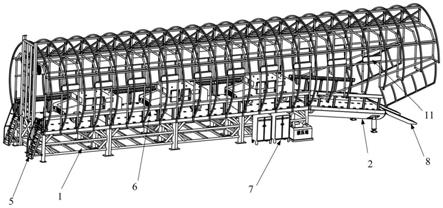

34.图1为本发明的结构组成图;

35.图2为本发明的外形图;

36.图3为本发明的可升降斜台与趾板安装位置示意图;

37.图4为图1的右视图;

38.图5为本发明的货舱台架的底架示意图;

39.图6为本发明的防撞护栏示意图;

40.图7为本发明的可升降斜台的俯视图;

41.图8为本发明的可升降斜台的仰视图;

42.图9为本发明的牵引绞车系统的组成图;

43.其中,1-货舱台架,2-可升降斜台,3-货舱蒙皮,4-加强柱护栏,5-斜梯,6-防撞护栏,7-控制系统,8-趾板,9-牵引绞车系统,10-轴流风扇,11-照明系统,12-底架预制单元,13-系留装置,14-货舱地板,21-斜台地板,22-主体骨架,23-货舱连接铰链,24-圆弧板,25-液压油缸,27-趾板安装铰链,61-护栏支腿,62-地脚辅助照明灯,63-橡胶防撞缓冲块,91-左绞车,92-右绞车,93-安装底板,94-调节导轨,95-快拆球头销。

具体实施方式

44.下面结合附图并举实施例,对本发明进行详细描述。

45.本实施例提供了一种运输机全段货舱滚装训练台架,用于模拟运输机货舱,实现平台车、越野车等轮式车辆或小型履带装甲设备的滚装装卸训练,参见附图1-4,包括:货舱

台架1、货舱蒙皮3、可升降斜台2、趾板8、加强柱护栏4、防撞护栏6、斜梯5、牵引绞车系统9、轴流风扇10、照明系统11及控制系统7;

46.所述货舱台架1包括底架及安装在底架上的货舱骨架,货舱台架1的两端分别为入口端和停止端;位于停止端的所述货舱骨架的端部与所述底架的端部平齐,位于入口端的货舱骨架的端部伸出于所述底架的端部;其中,所述底架支撑在地面上,底架的上表面铺设有货舱地板14;

47.所述货舱蒙皮3包覆在货舱台架1的外表面上,并通过铆钉固定在货舱台架1的货舱骨架上,使得支撑在货舱骨架上的货舱蒙皮3及底架上的货舱地板14形成所述运输机货舱的模拟货舱,实现所述轮式车辆滚装上下运输机货舱的模拟训练;所述模拟货舱的内部尺寸采用与运输机货舱相同的全段货舱设计,保证模拟环境的真实性;

48.所述可升降斜台2的一端与所述货舱台架1的入口端处的底架的端部铰接,另一端通过液压油缸支撑在地面上;所述可升降斜台2与货舱台架1的底架平齐或相对于货舱台架1的底架向下倾斜,通过调节液压油缸的伸缩量可以调节可升降斜台2的倾斜角度,以模拟真实运输机货舱的斜台升降;可升降斜台2的长度、宽度、倾斜角度与均与真实运输机货舱的斜台一致;

49.两个所述趾板8的一端均与所述可升降斜台2的液压油缸所在端铰接,另一端均支撑在地面上,且趾板8相对于可升降斜台2向下倾斜;所述轮式车辆可顺序通过趾板8和可升降斜台2进入到货舱台架1的底架上;

50.所述加强柱护栏4安装在货舱台架1的停止端,用于对货舱蒙皮3进行加强支撑,并防止所述轮式车辆从货舱台架1的停止端掉落;

51.参见附图6,两个所述防撞护栏6分别通过护栏支腿61安装在货舱台架1的货舱骨架两个相对内侧,且每个防撞护栏6均沿所述货舱骨架的长度方向设置;钢制的所述防撞护栏6上设有橡胶防撞缓冲块63,对轮式车辆及货舱台架1起到了刚性保护作用;每个防撞护栏6的两端分别安装有红外光栅,货舱骨架的顶部安装有声光报警系统,所述红外光栅与所述声光报警系统电性连接;当人或所述轮式车辆越界靠近两侧防撞护栏6,并进入红外光栅时,触发所述声光报警系统,发出声光报警,起到了预先警示作用,从而提醒训练人员;防撞护栏6和红外光栅的使用实现了“双保护”防撞系统设计,即防撞护栏6和红外光栅均能保护货舱台架1不受损坏,同时也保护人或所述轮式车辆不受损坏;

52.两个斜梯5沿模拟货舱轴线对称安装在货舱台架1的停止端,每个斜梯5的高度均与货舱台架1的货舱地板14的高度相同,承载能力≤200kg,每个斜梯5的顶部均通过螺栓与货舱台架1的底架连接,斜梯5的底部抵触在地面上,所述斜梯5便于训练人员地面到达货舱台架1的货舱地板14上;

53.所述牵引绞车系统9安装在货舱台架1的底架的停止端上,用于通过钢丝绳对货舱台架1的底架上轮式车辆进行牵引,即将位于可升降斜台2上的的轮式车辆牵引到货舱台架1上的货舱地板14的设定位置;所述牵引绞车系统9采用无线遥控控制,可实现轮式车辆的无动力牵引,方便作业中的控制;牵引绞车系统9内包含的牵引绞车的个数和位置可根据轮式车辆的尺寸和重量进行调节,满足多种轮式车辆的配套使用;

54.所述轴流风扇10和照明系统11分别安装在货舱台架1的货舱骨架的内顶部;所述轴流风扇10用于保证所述模拟货舱内的空气流通,所述照明系统11包括:安装在所述模拟

货舱两侧的主照明灯及安装在货舱地板14上的地脚辅助照明灯62,用于对所述模拟货舱内进行照明,且所述主照明灯和地脚辅助照明灯的分布根据真实运输机货舱内的照明分布,所述照明系统11采用led灯,且照明系统11具备防水、防尘性能;

55.所述控制系统7包括电气控制单元和液压控制单元;所述电气控制单元为所述声光报警系统、牵引绞车系统9、照明系统11、轴流风扇10及可升降斜台2提供稳定可靠、安全的电源供应,具备过载、漏电保护功能;所述液压控制单元用于控制可升降斜台2的液压油缸的伸缩工作;

56.所述货舱台架1、货舱蒙皮3、可升降斜台2、趾板8、加强柱护栏4、防撞护栏6、斜梯5的表面均进行防腐处理,所述防腐处理包括:喷砂、底漆及面漆。

57.本实施例是针对运-20运输机货舱进行模拟;

58.其中,参见附图5,所述货舱台架1的底架由两个以上并列的底架预制单元12组成;每个底架预制单元12通过焊接预制为一个单独模块,采用公路、铁路、航空等公路运输的方式运到安装现场后,两个以上底架预制单元12通过标准件(如螺栓)、焊接等工艺在水泥硬质地面拼接为货舱台架1的底架;本实施例采用8个底架预制单元12;

59.每个底架预制单元12均包括:地板骨架、预制地板及支撑底座;所述地板骨架安装在支撑底座上,所述预制地板安装在所述地板骨架上;所有底架预制单元12的预制地板对接组成铺设在货舱台架1的底架上表面的货舱地板14;所述地板骨架和支撑底座均采用q345b矩形钢管焊接而成;预制地板采用防滑花纹钢板;支撑底座采用双层桁架结构,具有强度高、刚度好、重量轻,易于维护的特点,能够增加货舱台架1的刚度,保证货舱台架1的稳定性;

60.所述货舱台架1的货舱骨架分内外二层,内层的货舱骨架模拟运输机货舱的实际尺寸;为方便运输,货舱骨架由两个以上并列的骨架预制单元组成;每个骨架预制单元通过焊接预制为一个单独模块,采用公路、铁路、航空等公路运输的方式运到安装现场后,两个以上骨架预制单元通过标准件(如螺栓)、焊接等工艺在水泥硬质地面拼接为货舱台架1的货舱骨架;

61.货舱台架1的货舱骨架包括:两个以上同轴并列设置的扇形骨架及将扇形骨架连接为一体的主体贯穿梁;货舱台架1通过12根主体贯穿梁与货舱台架1的底架进行支撑固定,从而保证高强度,实现良好的稳定性;12根主体贯穿梁均采用为q345b钢梁;货舱骨架与货舱地板14焊接的扇形骨架为钢材质,伸出于货舱地板14的扇形骨架为t6铝合金材质;每个扇形骨架的内腔顶部通过短斜梁与前后扇形骨架连接,以增强货舱骨架的整体刚度;

62.所述货舱台架1的货舱地板14上设有系留装置13,所述系留装置13包括:系留环、系留桩及绞车滑轮组,系留环、系留桩及绞车滑轮组的数量、布局、强度及结构形式与真实的运输机货舱地板上的系留环、系留桩及绞车滑轮组一致;所述绞车滑轮组包括固定滑轮和活动滑轮;所述系留环采用凹槽式设计,即货舱地板14上设有凹槽,系留环安装在所受凹槽内,凹于货舱地板14平面下侧,起到系留紧固和绑定轮式车辆的作用;所述系留桩采用可拆卸式设计,即按照位置需求通过螺纹安装在所述货舱地板14上,不影响正常的地面作业和训练人员的行走,起到系留紧固和绑定轮式车辆的作用;同时,所述系留环和系留桩还均用于安装活动滑轮,即活动滑轮根据需求选择性的安装在系留环和系留桩上;

63.所述固定滑轮采用凹槽式设计,即货舱地板14上设有凹槽,固定滑轮活动安装在

所述凹槽内,非工作状态可水平放置在凹槽内,使用时可进行90

°

竖起,起到对牵引绞车系统9的钢丝绳进行导向的作用,其他系留结构如系留链、d型扣、圆型扣、双头钩均按需配备;

64.所述货舱蒙皮3包括:蒙皮本体和蒙皮大门;所述两个蒙皮大门分别安装在蒙皮本体的两侧;蒙皮本体的外形模拟运输机尾段外形;蒙皮大门模拟运输机的侧大门打开状态;所述货舱蒙皮3采用铝合金面板,且货舱蒙皮3内部接缝做防水处理,以承受2mm/min的降水,模拟货舱内无明显漏水,满足日常淋雨环境适应性的需求;

65.参见附图7-8,所述可升降斜台2为横截面为弓形的柱状结构;所述可升降斜台2的主体骨架22由q345b大厚度的矩管钢管焊接而成,所述主体骨架22的上平面铺设有斜台地板21,所述斜台地板21也设有系留装置13;所述斜台地板21采用花纹防滑钢板,主体骨架22的下圆弧侧面包覆有圆弧板24,所述圆弧板24模拟运输机斜台截面外形,为训练提供真实的场景;可升降斜台2的一端下圆弧侧面上安装有两个并列的液压油缸25,液压油缸25配备液压自锁功能,可使得可升降斜台2的上平面保持于水平状态,在两个液压油缸25的液压自锁的作用下,可满足40吨的载荷,即可满足40吨的轮式车辆安全通过;并且在可升降斜台2的空载状态下,可在30s内将可升降斜台2均匀、稳定的由最低位置举升至水平状态(即与货舱台架1的底架平齐);所述液压油缸25的功率为15kw,采用三相380v电源供电,设有交流接触器和热继电器过流过载保护,并通过电磁阀控制液压油缸25的油路,液压油缸25上设有行程开关限定可升降斜台2的上、下限定位置,到限定位置时自动停止;液压油缸25配备控制面板,控制面板上由电源指示灯,液压升降按钮及指示灯;

66.所述可升降斜台2的一端与所述货舱台架1之间的铰接采用货舱连接铰链23连接,货舱连接铰链23一端焊接在货舱台架1的货舱地板14上,另一端焊接在可升降斜台2上;所述货舱连接铰链23选用45#钢锻件加工而成,具有强度高、耐磨损、不易变形的特点;为了增加安全性,先通过螺栓将货舱连接铰链23的两端分别定位紧固安装后,再进行对货舱连接铰链23两端的边缘进行焊接工艺,可保证货舱连接铰链23连接的可靠性和安全性;本实施例采用4对高强度的货舱连接铰链23将货舱台架1和可升降斜台2连接起来;

67.所述可升降斜台2的另一端与趾板8之间的铰接采用趾板安装铰链27,可升降斜台2与趾板8的配合使用,可进行轮式车辆的装卸运输;趾板8不使用时,可装进可升降斜台2内,并进行锁定;

68.参见附图9,所述牵引绞车系统9包括:两个牵引绞车、安装底板93、调节导轨94及快拆球头销95;两个牵引绞车分别为左绞车91和右绞车92;所述安装底板93安装在所述货舱台架1停止端的货舱地板14上;所述调节导轨94安装在安装底板93上,且调节导轨94沿安装底板93的长度方向设置;所述左绞车91和右绞车92的底部分别设有与所述调节导轨94配合的滑块;所述左绞车91和右绞车92分别通过各自的滑块安装在所述调节导轨94上,且左绞车91和右绞车92分别可沿调节导轨94的长度方向进行直线运动,以调节左绞车91和右绞车92之间的距离;所述左绞车91和右绞车92通过所述快拆球头销95实现在调节导轨94上的位置锁定,所述左绞车91和右绞车92分别配备有30米以上的钢丝绳;两个牵引绞车在所述货舱台架1上的位置与运输机上的牵引绞车的位置一致,可实现轮式车辆在水平方向的滚装牵引功能;牵引绞车的牵引电机与减速器、所述绞车滑轮组的配合使用,使牵引绞车的牵引力矩放大,牵引力最低不低于3吨;两个牵引绞车的牵引电机均为6kw三相异步电机,采用遥控正反转的控制方式,牵引绞车的控制电路选用交流接触器和热继电器起过流过载保护

作用;两个牵引绞车设有行程限位开关,用于限定牵引绞车的钢丝绳的行程,钢丝绳达到设定行程时,牵引绞车自动停止工作。

69.所述照明系统11参照真实的运输机货舱内的照明装置分布及光线流明值,设计全段照明系统,采用led灯照明元件及安装智能感应系统,从而实现节能、环保的照明需求;照明系统11的主照明灯沿模拟货舱的轴线对称安装于顶部两侧,两侧共布置20盏58瓦的防水防尘led平板灯,外形为300mm*900mm长方形;地脚辅助照明灯62采用40盏6瓦的防水地脚灯;照明系统11通过安装在模拟货舱内的开关控制;

70.所述轴流风扇10采用2个低噪音单相220v 0.75kw管道式轴流风扇,风量10000m3/h,轴流风扇10通过安装在模拟货舱内的开关控制;同时,模拟货舱内顶端预留安装空调接口电源,可最大程度提高舱内换气,提高人员舒适性;

71.所述控制系统7的电气控制单元配备电气高压柜,液压控制单元配备控制柜;所述电气高压柜可提供交流380v/220v,直流12-72v宽电压电源,同时安装有稳压器和漏电保护器;电气高压柜安装有单相智能稳压器,输入电压80v-300v,输出电压220v

±

3%v,稳压精度

±

3%;三相380v稳压器,输入电压260v-440v,输出电压380v,稳压精度≤

±

3%,可提供稳定可靠、安全的电源供电;同时,电气高压柜内的供电系统进行过载、漏电保护设计,总电源安装漏电断路器,且所述声光报警系统、牵引绞车系统9、照明系统11、轴流风扇10及可升降斜台2的各路用电分别安装断路器,起到漏电、过载保护作用。

72.工作原理:先将趾板8从可升降斜台2内取出,并将趾板8的一端安装在可升降斜台2的端部,趾板8的另一端抵触在地面上;通过可升降斜台2的液压油缸调节可升降斜台2的倾斜角度到设定值;

73.调节牵引绞车系统9的两个牵引绞车之间的距离并锁定后,控制牵引绞车转动,放出牵引绞车的钢丝绳;钢丝绳通过所述绞车滑轮组导向后,钢丝绳的末端与轮式车辆进行连接;

74.控制牵引绞车反转,对轮式车辆进行牵引,轮式车辆通过趾板8后,进入到可升降斜台2的斜台地板21上;

75.控制可升降斜台2的液压油缸25工作,使得可升降斜台2的上平面举升至水平状态(即与货舱台架1的底架平齐)后,并将液压油缸25进行液压自锁;

76.继续控制牵引绞车反转,对轮式车辆进行牵引,轮式车辆通过可升降斜台2的斜台地板21后,进入到货舱台架1的货舱地板14上,并在货舱台架1的货舱地板14被牵引到设定位置后,通过系留环和系留桩对该轮式车辆进行系留紧固和绑定,最终将该轮式车辆固定在所述模拟货舱内;重复上述流程对下一个轮式车辆进行牵引,直到所有待进行训练的轮式车辆均固定在所述模拟货舱内。

77.综上所述,以上仅为本发明的较佳实施例而已,并非用于限定本发明的保护范围。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。