1.本发明属于化工生产技术领域,具体涉及一种氢综合利用方法。

背景技术:

2.己内酰胺生产工艺中,包含苯加氢生产环己烷工艺,装置采用列管式固定床反应器, 加氢反应为气相催化反应,以苯和氢气为原料,在铂催化剂作用下进行气相加氢反应,生产出高质量的环己烷,作为进一步生产环己酮的原料。

3.另一工艺是环己醇脱氢生产环己醇工艺。在化工生产中为了能充分利用利用资源,减少排放,我们想到利用环己醇脱氢工艺产生的氢气,经过处理后输送到苯加氢工艺。

4.目前,在己内酰胺生产中,有的也对脱氢产生的氢气进行了综合利用,结果较未并入脱氢氢气前,苯加氢环节催化剂床层前段温度下降,催化剂床层后段温度飞升,热点明显后移,给生产控制带来困难,产品质量波动较大。而在不对氢气进行综合利用时,催化剂床层前段就有温升,整个床层温度分布梯度比较和缓。

5.申请人针对上述情况,对其原因进行了分析,并提出以下解决方案。

技术实现要素:

6.发明目的:本发明的目的是提出一种己内酰胺生产中氢综合利用方法,既回收利用了环己醇脱氢工艺产生的氢气,又不出现催化剂部分超负荷运行,部分被屏蔽的现象,使生产控制过程稳定。

7.在己内酰胺的生产过程中,苯加氢工艺中催化剂床层前段温度下降,催化剂床层后段温度飞升的原因是脱氢氢气中含有co,而co在苯加氢所用的铂系催化剂上有吸附优势,从而屏蔽了部分前段催化剂的活性位,导致该段催化剂部分活性位上不发生苯加氢反应,所以温度下降,而累积的苯进入催化剂后段,催化剂后段超负荷运行,导致床层飞温。

8.脱氢氢气中co主要来自于脱氢催化剂,脱氢催化剂是铜系催化剂,其制备方法是,硝酸铜以及其它助剂、经纯碱中和制得碳酸盐沉淀,再经过洗涤、焙烧、压片制得。其中的碳酸盐沉淀在焙烧过程中,不可避免地会有残留,以及在储存中氧化物与空气中二氧化碳接触而生成碳酸盐。在脱氢反应中,这些碳酸盐逐渐分解释放出二氧化碳,进一步与氢气反应生成有吸附竞争力的co。

9.本发明采用的技术方案:己内酰胺生产中氢综合利用方法,其特征在于:在脱氢氢气引入苯加氢工艺之前,进行脱碳处理。

10.优选地,将脱氢氢气引入甲烷化单元,将其中的co的转化成甲烷后,再在苯加氢环节综合利用。

11.将脱氢氢气引入联醇单元,将其中的co的转化成甲醇后,再在苯加氢环节综合利用。

12.在铂系苯加氢前串联镍系苯加氢。

13.所述的镍系苯加氢催化剂,使用温度是130℃~180℃。

14.所述的镍系苯加氢催化剂,使用温度是140℃~180℃。

15.所述的铂系苯加氢催化剂,使用中的入口温度170℃~200℃。

16.本发明综合利用方法,是在脱氢氢气引入苯加氢工艺之前,进行脱碳处理,将脱氢氢气引入甲烷化单元,或联醇单元,或在铂系苯加氢前串联镍系苯加氢,镍系催化剂可以将少量co转化为甲烷,将其中的co的转化成甲烷或甲醇后,再在苯加氢环节综合利用。

17.所述的甲烷化单元、联醇单元,是在部分工厂内制氢单元通常配有的,用来调节制氢的输出量和质量。

18.所述的镍系苯加氢,催化剂在130℃~140℃即具有良好的活性。一般使用温度是140℃~180℃。接近铂系苯加氢催化剂使用中的入口温度,能很好地进行工艺衔接。

19.本发明己内酰胺生产中氢综合利用方法,既回收利用了环己醇脱氢工艺产生的氢气,又不出现催化剂部分超负荷运行,部分被屏蔽的现象,使生产控制过程稳定。

附图说明

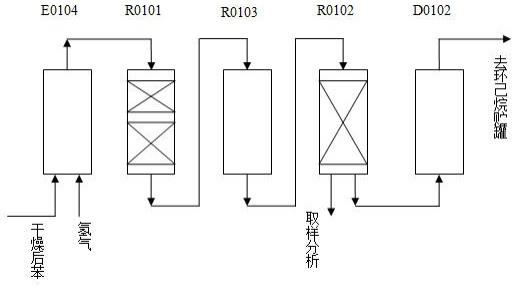

20.图1为实施例中环己酮装置苯加氢段工艺流程示意图。

具体实施方式

21.以下的实施例和附图用于进一步解释本发明的内容,并不是对本发明的限制。

22.下面实施例以某单位10万吨/年己内酰胺生产装置为例。

23.实施例1环己酮装置苯加氢段工艺流程参考图1。

24.原料苯经过干燥后由高压苯加料泵向编号为e0104苯蒸发器加料,苯蒸发所需要的热量由循环热油提供。给苯蒸发器进料的氢气包括三部分:新鲜氢、循环氢、脱氢氢气。出自苯蒸发器顶部的苯、氢、氮混合气进入编号为r0101主加氢反应器(前反应器),上管板下空400mm不装催化剂,装填催化剂的部分按下面的方案装填:上部为nch1-1型铂系气相苯加氢催化剂与载体的混合样,下部为nch1-1型铂系气相苯加氢催化剂,反应热由循环热油移走。r0101出来经过编号为r0103脱硫反应器后进入编号为r0102加氢后反应器,后反应器装填nch1-1型铂系气相苯加氢催化剂,采取乱堆方式装填,后反应器下部出口处装有取样分析点。r0102出来的反应产物在编号为d0102环己烷气液分离器中进行气液分离。分离后由泵送去庚烷塔或直接送去环己烷贮罐中。

25.加氢反应器共装填nch1-1型铂系气相苯加氢催化剂约2吨, 反应条件为: 反应压力约2.8mpa~3.2mpa,进料温度约180℃,f苯=9m3/h,系统压力2.950mpa,加氢反应器上部温度为250℃,热点温度为343℃。

26.实施例1产物分析结果:物质名称分析结果合格品标准环己烷99.92%≧99.9%苯0.0020%≦0.005%甲基环己烷0.0021%≦0.005%实施例2原料苯经过干燥后由高压苯加料泵向编号为e0104苯蒸发器加料,苯蒸发所需要的热

量由循环热油提供。给苯蒸发器进料的氢气包括三部分:新鲜氢、循环氢、脱氢氢气。出自苯蒸发器顶部的苯、氢、氮混合气进入编号为r0101主加氢反应器(前反应器),上管板下空400mm装nch3-1型镍系苯加氢催化剂,上部为nch1-1型铂系气相苯加氢催化剂与载体的混合样,下部为nch1-1型铂系气相苯加氢催化剂,反应热由循环热油移走。r0101出来经过编号为r0103脱硫反应器后进入编号为r0102加氢后反应器,后反应器装填nch1-1型铂系气相苯加氢催化剂,采取乱堆方式装填,后反应器下部出口处装有取样分析点。r0102出来的反应产物在编号为d0102环己烷气液分离器中进行气液分离。分离后由泵送去庚烷塔或直接送去环己烷贮罐中。

27.加氢反应器共装填nch1-1型铂系气相苯加氢催化剂约2吨,nch3-1型镍系苯加氢催化剂0.5吨,反应条件为: 反应压力约2.8mpa~3.2mpa,进料温度约170℃,f苯=13m3/h,系统压力2.950mpa,加氢反应器上部温度为280℃,热点温度为327℃。

28.实施例2产物分析结果:物质名称分析结果合格品标准环己烷99.95%≧99.9%苯0.0020%≦0.005%甲基环己烷0.0019%≦0.005%实施例3原料苯经过干燥后由高压苯加料泵向编号为e0104苯蒸发器加料,苯蒸发所需要的热量由循环热油提供。给苯蒸发器进料的氢气包括三部分:新鲜氢、循环氢、脱氢氢气。出自苯蒸发器顶部的苯、氢、氮混合气进入编号为r0101主加氢反应器(前反应器),上管板下空400mm装载体,上部为nch3-1型镍系苯加氢催化剂,下部为nch1-1型铂系气相苯加氢催化剂,反应热由循环热油移走。r0101出来经过编号为r0103脱硫反应器后进入编号为r0102加氢后反应器,后反应器装填nch1-1型铂系气相苯加氢催化剂,采取乱堆方式装填,后反应器下部出口处装有取样分析点。r0102出来的反应产物在编号为d0102环己烷气液分离器中进行气液分离。分离后由泵送去庚烷塔或直接送去环己烷贮罐中。

29.加氢反应器共装填nch1-1型铂系气相苯加氢催化剂约1.5吨,nch3-1型镍系苯加氢催化剂0.5吨,反应条件为: 反应压力约2.8mpa~3.2mpa,进料温度约180℃,f苯=13m3/h,系统压力2.950mpa,加氢反应器上部温度为284℃,热点温度为320℃。

30.实施例3产物分析结果:物质名称分析结果合格品标准环己烷99.94%≧99.9%苯0.0021%≦0.005%甲基环己烷0.0022%≦0.005%实施例4原料苯经过干燥后由高压苯加料泵向编号为e0104苯蒸发器加料,苯蒸发所需要的热量由循环热油提供。给苯蒸发器进料的氢气包括三部分:新鲜氢、循环氢、脱氢氢气。出自苯蒸发器顶部的苯、氢、氮混合气进入编号为r0101主加氢反应器(前反应器),上管板下空400mm装载体,上部为nch3-1型镍系苯加氢催化剂,下部为nch1-1型铂系气相苯加氢催化剂,反应热由循环热油移走。r0101出来经过编号为r0103脱硫反应器后进入编号为r0102加

氢后反应器,后反应器装填nch1-1型铂系气相苯加氢催化剂,采取乱堆方式装填,后反应器下部出口处装有取样分析点。r0102出来的反应产物在编号为d0102环己烷气液分离器中进行气液分离。分离后由泵送去庚烷塔或直接送去环己烷贮罐中。

31.加氢反应器共装填nch1-1型铂系气相苯加氢催化剂约2吨,nch3-1型镍系苯加氢催化剂0.5吨,反应条件为: 反应压力约2.8mpa~3.2mpa,进料温度约180℃,f苯=13m3/h,系统压力2.950mpa,加氢反应器上部温度为282℃,热点温度为323℃。

32.实施例4产物分析结果:物质名称分析结果合格品标准环己烷99.95%≧99.9%苯0.0022%≦0.005%甲基环己烷0.0021%≦0.005%实施例5原料苯经过干燥后由高压苯加料泵向编号为e0104苯蒸发器加料,苯蒸发所需要的热量由循环热油提供。给苯蒸发器进料的氢气包括三部分:新鲜氢、循环氢、脱氢氢气,脱氢氢气经甲烷化单元处理后并入。出自苯蒸发器顶部的苯、氢、氮混合气进入编号为r0101主加氢反应器(前反应器),上部为nch1-1型铂系气相苯加氢催化剂与载体的混合样,下部为nch1-1型铂系气相苯加氢催化剂,反应热由循环热油移走。r0101出来经过编号为r0103脱硫反应器后进入编号为r0102加氢后反应器,后反应器装填nch1-1型铂系气相苯加氢催化剂,采取乱堆方式装填,后反应器下部出口处装有取样分析点。r0102出来的反应产物在编号为d0102环己烷气液分离器中进行气液分离。分离后由泵送去庚烷塔或直接送去环己烷贮罐中。

33.加氢反应器共装填nch1-1型铂系气相苯加氢催化剂约2吨, 反应条件为: 反应压力约2.8mpa~3.2mpa,进料温度约180℃,f苯=13m3/h,系统压力2.950mpa,加氢反应器上部温度为291℃,热点温度为321℃。

34.实施例5产物分析结果:物质名称分析结果合格品标准环己烷99.96%≧99.9%苯0.0020%≦0.005%甲基环己烷0.0018%≦0.005%实施例6同实施例5,脱氢氢气经联醇单元处理后并入。

35.f苯=13m3/h,进料温度约180℃,系统压力2.950mpa,加氢反应器上部温度为290℃,热点温度为325℃。

36.实施例6产物分析结果:物质名称分析结果合格品标准环己烷99.97%≧99.9%苯0.0019%≦0.005%甲基环己烷0.0021%≦0.005%实施例7

同实施例5,无脱氢氢气并入。

37.f苯=13m3/h,进料温度约180℃,系统压力2.950mpa,加氢反应器上部温度为295℃,热点温度为320℃。

38.实施例7产物分析结果:物质名称分析结果合格品标准环己烷99.97%≧99.9%苯0.0021%≦0.005%甲基环己烷0.0019%≦0.005%比较例1原料苯经过干燥后由高压苯加料泵向编号为e0104苯蒸发器加料,苯蒸发所需要的热量由循环热油提供。给苯蒸发器进料的氢气包括三部分:新鲜氢、循环氢、脱氢氢气。出自苯蒸发器顶部的苯、氢、氮混合气进入编号为r0101主加氢反应器(前反应器),上管板下空400mm不装催化剂,装填催化剂的部分按下面的方案装填:上部为nch1-1型铂系气相苯加氢催化剂与载体的混合样,下部为nch1-1型铂系气相苯加氢催化剂,反应热由循环热油移走。r0101出来经过编号为r0103脱硫反应器后进入编号为r0102加氢后反应器,后反应器装填nch1-1型铂系气相苯加氢催化剂,采取乱堆方式装填,后反应器下部出口处装有取样分析点。r0102出来的反应产物在编号为d0102环己烷气液分离器中进行气液分离。分离后由泵送去庚烷塔或直接送去环己烷贮罐中。

39.加氢反应器共装填nch1-1型铂系气相苯加氢催化剂约2吨, 反应条件为: 反应压力约2.8mpa~3.2mpa,f苯=13m3/h,系统压力2.950mpa,加氢反应器上部温度为255℃,热点温度为376℃。

40.比较例1产物分析结果:物质名称分析结果合格品标准环己烷99.94%≧99.9%苯0.0022%≦0.005%甲基环己烷0.0021%≦0.005%从以上实施例和比较例的运行参数对比可以看出,不并入脱氢氢气或脱氢氢气处理后并入,都能显著降低热点温度,避免反应器局部催化剂高负荷运行,从而提高催化剂整体使用寿命,获得更稳定的高质量产品。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。