1.本发明属于己内酰胺原料技术领域,具体涉及一种以苯、环己烷为原料催化合成环己烯的工艺。

背景技术:

2.环己烯是一种重要的有机化工中间体,被广泛地应用于尼龙6、尼龙66、聚酰胺、聚酯其他精细化学品的生产。

3.目前环己烯的生产主要有两种工艺,包括苯部分加氢法和环己烷脱氢法,由于受热力学和催化剂性能的影响,两种方法的转化率和选择性都不高。

4.中国发明专利cn109794236a公开了一种高效苯加氢制备环己烯的核壳结构催化剂的制备方法,催化剂为ru基贵金属催化剂,制备过程涉及使用超声波处理、模版剂、盐酸等,条件比较苛刻,成本较高,过程也不够环保。

5.中国发明专利cn110882689a公开了一种用于环己烷脱氢制环己烯的催化剂的制备及其应用方法,催化剂载体为mgo-sno2复合氧化物,主催化剂为钒的氧化,还准备方法为利用水热法制备得到载体,然后浸渍含钒的化合物水溶液。得到的催化剂上环己烯的选择性最高达到63%,环己烯的收率最高为24.9%。

6.现有技术无论是苯加氢路线还是环己烷脱氢路线制环己烯都存在一些不足,如催化剂成本高,制备过程条件控制较为苛刻,合成环己烯的过程效率较低,反应热利用率较低,氢气的循环利用率较低等。

技术实现要素:

7.发明目的:本发明的目的是提出一种苯部分加氢和环己烷脱氢的耦合催化合成环己烯工艺,提高环己烯的收率。

8.本发明的主要特点是通过采用独特的助剂和过渡金属催化剂,实现了苯部分加氢和环己烷脱氢高效耦合催化合成环己烯。

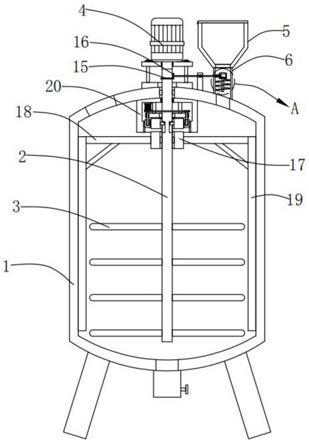

9.技术方案:本发明目的通过下述技术方案实现:以苯、环己烷和助剂为原料,在固定床反应器中,用过渡金属催化剂合成环己烯。

10.一般地,所述助剂为二乙胺。

11.所述原料中环己烷/苯摩尔比为1.5~3,助剂/苯为0.01~0.05。

12.所述固定床反应器反应温度为150~350℃,压力为常压~2mpa,原料液时空速为0.1~1.0h-1

。

13.所述过渡金属催化剂由活性组分镍、助剂和载体组成,镍的质量含量为15%~50%,载体含量为40%~80%,助剂含量为10%~20%。

14.所述过渡金属催化剂的载体为氧化铝、氧化锆、镁铝尖晶石、分子筛和活性炭中的一种。

15.所述过渡金属催化剂的助剂为氧化锌、氯化锌和硫化锌中的一种。

16.所述过渡金属催化剂的还原是在含氢为5%~20%的氢气-氮气混合气气氛中,空速为2000~5000h-1

,温度为200~250℃,常压条件下进行。。

17.有益效果:本发明工艺具有催化剂成本低,原料转化率高,环己烯选择性高,反应热利用率和氢气利用率高的优点。

具体实施方式

18.以下的实施例用于进一步解释本发明的内容,并不是对本发明的限制。

19.实施例1催化剂中镍的质量含量为15%,氧化铝载体含量为70%,氧化锌助剂含量为15%。催化剂的还原是在含氢为5%的氢气-氮气混合气气氛中,混合气空速为2000h-1

,还原温度为200℃,常压条件下进行。环己烯合成原料比例为,环己烷/苯摩尔比为1.5,二乙胺/苯为0.01。固定床反应器反应温度为150℃,压力为常压,原料液时空速为0.1h-1

。结果表明,苯的转化率为95.3%,环己烷的转化率为67.4%,环己烯选择性为100%。

20.实施例2催化剂中镍的质量含量为15%,氧化铝载体含量为75%,氧化锌助剂含量为10%。催化剂的还原是在含氢为10%的氢气-氮气混合气气氛中,混合气空速为2500h-1

,还原温度为210℃,常压条件下进行。环己烯合成原料比例为,环己烷/苯摩尔比为1.8,二乙胺/苯为0.02。固定床反应器反应温度为200℃,压力为1.0mpa,原料液时空速为0.5h-1

。结果表明,苯的转化率为96.3%,环己烷的转化率为69.9%,环己烯选择性为100%。

21.实施例3催化剂中镍的质量含量为20%,镁铝尖晶石载体含量为60%,氧化锌助剂含量为20%。催化剂的还原是在含氢为15%的氢气-氮气混合气气氛中,混合气空速为3000h-1

,还原温度为220℃,常压条件下进行。环己烯合成原料比例为,环己烷/苯摩尔比为2.0,二乙胺/苯为0.03。固定床反应器反应温度为280℃,压力为1.5mpa,原料液时空速为0.6h-1

。结果表明,苯的转化率为95.9%,环己烷的转化率为70.3%,环己烯选择性为100%。

22.实施例4催化剂中镍的质量含量为30%,氧化铝载体含量为58%,氧化锌助剂含量为12%。催化剂的还原是在含氢为20%的氢气-氮气混合气气氛中,混合气空速为4000h-1

,还原温度为250℃,常压条件下进行。环己烯合成原料比例为,环己烷/苯摩尔比为2.5,二乙胺/苯为0.05。固定床反应器反应温度为350℃,压力为2.0mpa,原料液时空速为1.0h-1

。结果表明,苯的转化率为96.6%,环己烷的转化率为65.7%,环己烯选择性为100%。

23.实施例5催化剂中镍的质量含量为40%,氧化铝载体含量为44%,氧化锌助剂含量为16%。催化剂的还原是在含氢为20%的氢气-氮气混合气气氛中,混合气空速为5000h-1

,还原温度为250℃,常压条件下进行。环己烯合成原料比例为,环己烷/苯摩尔比为3.0,二乙胺/苯为0.03。固定床反应器反应温度为350℃,压力为2mpa,原料液时空速为1.0h-1

。结果表明,苯的转化率为97.1%,环己烷的转化率为63.8%,环己烯选择性为100%。

24.实施例6

催化剂中镍的质量含量为45%,氧化铝载体含量为46%,氧化锌助剂含量为19%。催化剂的还原是在含氢为20%的氢气-氮气混合气气氛中,混合气空速为5000h-1

,还原温度为250℃,常压条件下进行。环己烯合成原料比例为,环己烷/苯摩尔比为3.0,二乙胺/苯为0.02。固定床反应器反应温度为300℃,压力为2mpa,原料液时空速为0.8h-1

。结果表明,苯的转化率为95.8%,环己烷的转化率为61.4%,环己烯选择性为100%。

25.实施例7催化剂中镍的质量含量为50%,氧化铝载体含量为40%,氧化锌助剂含量为10%。催化剂的还原是在含氢为20%的氢气-氮气混合气气氛中,混合气空速为5000h-1

,还原温度为250℃,常压条件下进行。环己烯合成原料比例为,环己烷/苯摩尔比为2.5,二乙胺/苯为0.05。固定床反应器反应温度为320℃,压力为2mpa,原料液时空速为0.6h-1

。结果表明,苯的转化率为97.2%,环己烷的转化率为66.9%,环己烯选择性为100%。

技术特征:

1.一种环己烯合成工艺,其特征在于,以苯、环己烷和助剂为原料,在固定床反应器中,用过渡金属催化剂合成环己烯。2.根据权利要求1所述的工艺,其特征在于,所述助剂为二乙胺。3.根据权利要求1所述的工艺,其特征在于,所述原料中环己烷/苯摩尔比为1.5~3,助剂/苯摩尔比为0.01~0.05。4.根据权利要求1所述的工艺,其特征在于,固定床反应器反应温度为150~350℃,压力为常压~2mpa,原料液时空速为0.1~1.0h-1

。5.根据权利要求1所述的工艺,其特征在于,所述过渡金属催化剂由活性组分镍、助剂和载体组成,镍的质量含量为15%~50%,载体含量为40%~75%,助剂含量为10%~20%。6.根据权利要求5所述的工艺,其特征在于,所述过渡金属催化剂的载体为氧化铝、氧化锆、镁铝尖晶石、分子筛和活性炭中的一种。7.根据权利要求5所述的工艺,其特征在于,所述过渡金属催化剂的助剂为氧化锌、氯化锌和硫化锌中的一种。8.根据权利要求5所述的制备方法,其特征在于,所述过渡金属催化剂的还原是在含氢为5%~20%的氢气-氮气混合气气氛中,空速为2000~5000h-1

,温度为200~250℃,常压条件下进行。

技术总结

本发明属于己内酰胺原料技术领域,具体涉及一种以苯、环己烷为主要原料催化合成环己烯的工艺:以苯、环己烷和助剂为原料,在固定床反应器中,用过渡金属催化剂合成环己烯。过渡金属催化剂由活性组分镍、助剂和载体组成,镍的质量含量为15%~50%,载体含量为40%~80%,助剂含量为10%~20%。本发明工艺具有催化剂成本低,环己烯收率高,反应热利用率和氢气利用率高的优点。优点。

技术研发人员:于杨 袁浩然 吕锋

受保护的技术使用者:中国石油化工股份有限公司

技术研发日:2020.08.18

技术公布日:2022/2/23

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。