1.本发明涉及压缩机。

背景技术:

2.以往,公知有在空调装置等中使用的压缩机。该压缩机对吸入的流体(例如制冷剂)进行压缩并喷出。在专利文献1中公开了一种旋转式的压缩机,该压缩机具有:机壳,其在底部贮留润滑油;马达(电动机),其收纳于该机壳内,安装于驱动轴;以及压缩机构,其设置于机壳内的马达的下方,对吸入的制冷剂进行压缩并向机壳内喷出。在该压缩机中,使机壳的内外连通的喷出管以贯通的方式设置于机壳的上侧部分。喷出到机壳内的制冷剂从该喷出管向机壳的外部排出。

3.现有技术文献

4.专利文献

5.专利文献1:日本特开2014-118863号公报

技术实现要素:

6.发明要解决的课题

7.但是,上述专利文献1的压缩机由于电动机的驱动而在机壳内部产生润滑油和制冷剂的回旋流。由于该回旋流而在机壳内的润滑油作用有离心力,成为润滑油贴附于机壳的内壁的状态。因此,在机壳内的油面位置较高的情况下,润滑油也不容易从配置于机壳的中央部的喷出管流出。

8.这里,在连结多台压缩机进行使用的情况下,有时压缩机内的润滑油偏向1台压缩机。在连结了专利文献1的压缩机的情况下,润滑油不容易向压缩机的外部流出,因此,其他压缩机内的润滑油不足,成为压缩机故障的原因。

9.本发明的目的在于,使润滑油容易向压缩机的外部流出。

10.用于解决课题的手段

11.本发明的第1方式是一种压缩机10,上述压缩机10具有:机壳20,其在底部贮留润滑油;压缩机构30,其设置于上述机壳20内,对吸入的流体进行压缩;电动机40,其设置于上述压缩机构30的上方,对上述压缩机构30进行驱动;以及喷出管22,其向上述机壳20内的上述电动机40上侧的空间开口,其特征在于,上述压缩机10具有排油机构60,该排油机构60利用借助上述电动机40的旋转而产生的回旋流,将附着于上述机壳20的内壁的润滑油25引导至上述喷出管22。

12.在第1方式中,借助利用回旋流的排油机构60将机壳20内的润滑油25引导至喷出管22,因此,能够容易使润滑油25向压缩机10的外部流出。

13.本发明的第2方式在第1方式中,其特征在于,上述排油机构60是从上述机壳20的比上述电动机40靠上侧的内壁突出的突起部61。

14.在第2方式中,借助回旋流到达了机壳20的比电动机40靠上侧的空间的润滑油25

与突起部61碰撞而被引导至喷出管22,因此,能够容易使润滑油25向压缩机10的外部流出。

15.本发明的第3方式在第2方式中,其特征在于,上述喷出管22向上述机壳20的中央部开口,上述突起部61具有引导面61a,该引导面61a将附着于上述机壳20的内壁的润滑油25向上述机壳20的中央侧引导。

16.在第3方式中,当机壳20内的润滑油25与突起部61的引导面61a碰撞时,润滑油25朝向喷出管22飞溅。由此,能够容易使润滑油25向压缩机10的外部流出。

17.本发明的第4方式在第1方式中,其特征在于,上述排油机构60具有:排油管65,其一端65a在上述机壳20的内壁开口,另一端65b与上述喷出管22连接;以及流量调节阀66,其设置于上述排油管65。

18.在第4方式中,排油管65的一端65a在机壳20的内壁开口,因此,容易利用回旋流使附着于机壳20的内壁的润滑油25流入排油管65。由此,能够容易使润滑油25在压缩机10的外部流出。

19.本发明的第5方式在第4方式中,其特征在于,上述流量调节阀66的开度能够变更,上述电动机40的旋转速度越高,则上述开度越小,上述电动机40的旋转速度越低,则上述开度越大。

20.在第5方式中,根据电动机40的旋转速度对流量调节阀66的开度进行变更,由此,能够调节向压缩机10的外部流出的润滑油25的量。

21.本发明的第6方式在第4或第5方式中,其特征在于,上述排油管65的一端65a在上述机壳20的内壁的上述电动机40下方处开口。

22.在第6方式中,能够使附着于比电动机40靠上的内壁的润滑油25从排油管65流出,因此,能够减少由于电动机40浸入润滑油25而导致的动力损失。

附图说明

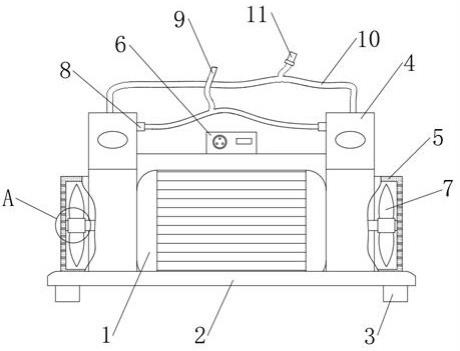

23.图1是概略地示出实施方式1的制冷装置的结构的图。

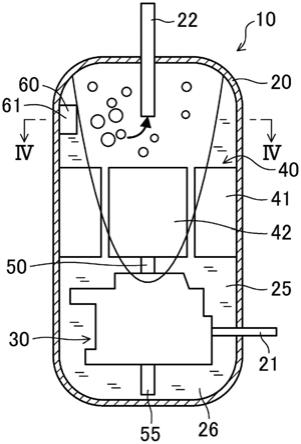

24.图2是实施方式1的压缩机(旋转式压缩机)的纵剖视图。

25.图3是示出实施方式1的压缩机内的润滑油的流动的概略纵剖视图。

26.图4是图3的iv-iv线箭头方向的剖视图。

27.图5是示出实施方式1的变形例的相当于图4的图。

28.图6是示出实施方式2的压缩机的相当于图3的图。

29.图7a是示出实施方式2中的旋转速度与阀的开度的关系的曲线图。

30.图7b是示出实施方式2中的旋转速度与向压缩机的外部流出的润滑油量的关系的曲线图。

31.图8是示出实施方式2的变形例的相当于图3的图。

32.图9a是实施方式2的变形例中的相当于图7a的图。

33.图9b是实施方式2的变形例中的相当于图7b的图。

具体实施方式

34.(实施方式1)

35.对实施方式1进行说明。

[0036]-制冷装置-[0037]

首先,对设置有本实施方式的压缩机10的制冷装置1进行说明。该制冷装置1是进行室内的制冷和制热的空调装置。如图1所示,制冷装置1具有多台室外单元2和多台室内单元3。本实施方式的压缩机10设置于各室外单元2。室外单元2和室内单元3经由液体侧联络配管4和气体侧联络配管5连接而构成制冷剂回路6。在制冷剂回路6中,多台室外单元2彼此并联连接,多台室内单元3彼此并联连接。

[0038]-压缩机-[0039]

如图2所示,压缩机10是全密闭型的旋转式压缩机。该压缩机10具有机壳20、压缩机构30、电动机40和驱动轴50。压缩机构30、电动机40和驱动轴50收纳于机壳20。

[0040]

《机壳》

[0041]

机壳20是两端被封闭的圆筒状的密闭容器。机壳20的轴向处于上下方向。在机壳20的内部空间中,在压缩机构30的上方配置有电动机40。机壳20具有吸入管21和喷出管22。吸入管21贯通机壳20的主体部而与压缩机构30连接。喷出管22贯通机壳20的顶部。喷出管22向机壳20的内部的比电动机40靠上侧的空间开口。喷出管22在机壳20的中央部开口。在本实施方式中,喷出管22是直管。在机壳20的底部形成有油贮留部26,该油贮留部26用于贮留向压缩机构30等各滑动部分供给的润滑油25。

[0042]

《压缩机构》

[0043]

压缩机构30是所谓的摆动活塞型的旋转式流体机械。压缩机构30用于对吸入的流体进行压缩。该压缩机构30具有气缸31、活塞33、前盖34和后盖35。

[0044]

气缸31是在中央形成有气缸孔32的厚壁圆板状的部件。在气缸孔32配置有厚壁圆筒状的活塞33。后述的驱动轴50的偏心轴部53贯穿插入于该活塞33。在压缩机构30中,在气缸孔32的壁面与活塞33的外周面之间形成有压缩室36。此外,虽然没有图示,但是,在压缩机构30设置有将压缩室36分隔成高压室和低压室的叶片。

[0045]

前盖34是封闭气缸31的上端面的板状的部件。在前盖34的中央部形成有圆筒状的主轴承部37。在主轴承部37嵌入有轴瓦37a。具有该轴瓦37a的主轴承部37是支承驱动轴50的滑动轴承。后盖35是封闭气缸31的下端面的板状的部件。在后盖35的中央部形成有圆筒状的副轴承部38。在副轴承部38嵌入有轴瓦38a。具有该轴瓦38a的副轴承部38是支承驱动轴50的滑动轴承。

[0046]

《电动机》

[0047]

电动机40用于经由后述的驱动轴50驱动压缩机构30。电动机40设置于压缩机构30的上方。

[0048]

电动机40具有定子41和转子42。定子41固定于机壳20的主体部。转子42配置于定子41的内侧。此外,驱动轴50贯穿插入于转子42。

[0049]

《驱动轴》

[0050]

驱动轴50具有主轴颈部51、副轴颈部52、偏心轴部53和上侧轴部54。在驱动轴50中,从其下端朝向上端依次配置有副轴颈部52、偏心轴部53、主轴颈部51和上侧轴部54。

[0051]

主轴颈部51、副轴颈部52和上侧轴部54分别形成为圆柱状,彼此同轴地配置。主轴颈部51贯穿插入于前盖34的主轴承部37。副轴颈部52贯穿插入于后盖35的副轴承部38。驱动轴50的主轴颈部51由主轴承部37支承,副轴颈部52由副轴承部38支承。上侧轴部54贯穿

插入于电动机40的转子42。转子42固定于上侧轴部54。

[0052]

偏心轴部53形成为直径比主轴颈部51和副轴颈部52大的圆柱状。偏心轴部53的轴心与主轴颈部51和副轴颈部52的轴心实质上平行,且相对于主轴颈部51和副轴颈部52的轴心偏心。偏心轴部53贯穿插入于活塞33。偏心轴部53是支承活塞33的轴颈部。

[0053]

在副轴颈部52的下端设置有浸渍于油贮留部26的离心泵55。虽然图示省略,但是,在驱动轴50形成有供油通路。供油通路是用于向滑动部位供给机壳20的底部贮留的润滑油25(冷冻机油)的通路。当驱动轴50旋转时,利用离心泵55向驱动轴50内的供油通路汲取油贮留部26的润滑油25,通过供油通路向主轴承部37、副轴承部38和活塞33的各方以及驱动轴50的滑动部位供给润滑油25。

[0054]

《排油机构》

[0055]

排油机构60利用借助电动机40的旋转而在机壳20内产生的制冷剂和润滑油25的回旋流,将附着于机壳20的内壁的润滑油25引导至喷出管22。在本实施方式中,排油机构60是突起部61。

[0056]

如图3和图4所示,突起部61从机壳20内的比电动机40靠上侧的内壁突出。突起部61大致为三棱柱状。突起部61的高度方向为上下方向。

[0057]

突起部61具有凹曲面的引导面61a。引导面61a是突起部61的与回旋流的回旋方向对置的面。引导面61a以随着向回旋流的回旋方向行进而接近机壳20的中央侧的方式倾斜。引导面61a形成为,将附着于机壳20的内壁的润滑油25向机壳20的中央侧引导。具体而言,引导面61a使贴附于机壳20的内壁的同时回旋的润滑油25从内壁剥离,并朝向在机壳20的中央部开口的喷出管22进行引导。

[0058]-润滑油的流动-[0059]

接着,对机壳20内的润滑油25的流动进行说明。

[0060]

当电动机40驱动而使驱动轴50旋转时,压缩机构30进行动作。当压缩机构30进行动作时,产生机壳20内贮留的制冷剂和润滑油25的回旋流。当产生回旋流时,如图3所示,在润滑油25作用有离心力,成为贴附于机壳20的内壁的状态。油面的形状成为越接近内壁则越高的凹面状。在贴附于该内壁的润滑油25到达机壳20的上部时,如图4所示,润滑油25与突起部61的引导面61a碰撞而飞溅,从内壁剥离。剥离的润滑油25与朝向喷出管22的气体制冷剂一起流入喷出管22。流入喷出管22的油通过喷出管22内向机壳20的外部流出。

[0061]-实施方式1的特征1-[0062]

在本实施方式中,压缩机10具有:机壳20,其在底部贮留润滑油;压缩机构30,其设置于机壳20内,对吸入的流体进行压缩;电动机40,其设置于压缩机构30的上方,对压缩机构30进行驱动;以及喷出管22,其向机壳20内的电动机40上侧的空间开口。而且,压缩机10具有排油机构60,该排油机构60利用借助电动机40的旋转而产生的回旋流,将附着于机壳20的内壁的润滑油25引导至喷出管22。

[0063]

这里,在制冷剂回路6中,在并联连接有多个压缩机10的情况下,返回到各压缩机10的润滑油的量不均匀,有时润滑油不均匀地存在于一部分压缩机10。此时,当从保有较多润滑油的压缩机10排出的润滑油的量较少时,其他压缩机10的润滑油的保有量较少的状态持续可能陷入润滑油不足。

[0064]

与此相对,在本实施方式中,借助利用回旋流的排油机构60将机壳20内的润滑油

25引导至喷出管22,因此,能够容易使润滑油25向压缩机10的外部流出。由此,在并联连接有多个压缩机10的情况下,也能够抑制压缩机10中的润滑油的不均匀存在。

[0065]-实施方式1的特征2-[0066]

本实施方式的压缩机10的排油机构60是从机壳20的比电动机40靠上侧的内壁突出的突起部61。

[0067]

因此,借助回旋流到达了机壳20的比电动机40靠上侧的空间的润滑油25碰撞突起部61而被引导至喷出管22,因此,能够容易使润滑油25向压缩机10的外部流出。

[0068]-实施方式1的特征3-[0069]

本实施方式的压缩机10的喷出管22向机壳20的中央部开口。而且,压缩机10的突起部61具有引导面61a,该引导面61a将附着于机壳20的内壁的润滑油25向机壳20的中央侧引导。

[0070]

因此,当机壳20内的润滑油25碰撞突起部61的引导面61a时,润滑油25朝向喷出管22飞溅。由此,能够容易使润滑油25向压缩机10的外部流出。

[0071]-实施方式1的变形例-[0072]

如图5所示,在本实施方式的变形例中,突起部61为平板状。突起部61沿着回旋流的回旋方向向内壁侧倾斜。在该平板状的突起部61中,与回旋流的回旋方向对置的面也成为引导面61a。突起部61的引导面61a为平面。

[0073]

(实施方式2)

[0074]

对实施方式2进行说明。本实施方式的压缩机10是在实施方式1的压缩机10中变更了排油机构60而得到的。这里,对本实施方式的排油机构60进行说明。

[0075]-排油机构-[0076]

在本实施方式中,如图6所示,排油机构60具有排油管65和流量调节阀66。排油管65设置于机壳20的外部。排油管65使机壳20的内部和喷出管22连通。具体而言,排油管65的一端65a(流入端)在机壳20的内壁开口。排油管65的一端65a在机壳20的内壁的比电动机40靠下处开口。排油管65的一端65a在机壳20的内壁的比压缩机构30靠上处开口。换言之,排油管65的一端在机壳20的内壁的、压缩机构30与电动机40之间开口。排油管65的另一端65b(流出端)与喷出管22连接。在排油管65设置有流量调节阀。在该例子中,设置有电动阀66a作为流量调节阀。该电动阀66a的开度能够变更。

[0077]-润滑油的流动-[0078]

接着,对机壳内的润滑油25的流动进行说明。

[0079]

当电动机40驱动而使驱动轴50旋转时,压缩机构30进行动作。当压缩机构30进行动作时,产生机壳20内贮留的制冷剂和润滑油25的回旋流。当产生回旋流时,如图6所示,在润滑油25作用有离心力,成为贴附于机壳20的内壁的状态。油面的形状成为越接近内壁则越高的凹面状。贴附于内壁的润滑油25借助离心力的作用从排油管65的流入端65a向排油管65内被推出。流入排油管65的润滑油25通过电动阀66a从排油管65的流出端65b向喷出管22排出。

[0080]

这里,在本实施方式的压缩机10中,即使电动阀66a关闭,当电动机40的旋转速度较高时,与旋转速度较低的情况相比,向压缩机10的外部流出的润滑油25的量也增加。因此,如图7a所示,电动阀66a构成为,电动机40的旋转速度越高,则电动阀66a的开度越小,电

动机40的旋转速度越低,则电动阀66a的开度越大。由此,如图7b所示,能够与电动机40的旋转速度无关地,将向压缩机10的外部流出的润滑油25的量调节成恒定的某种程度。

[0081]-实施方式2的特征1-[0082]

本实施方式的压缩机10的排油机构60具有:排油管65,其一端65a在机壳20的内壁开口,另一端65b与喷出管22连接;以及流量调节阀66,其设置于排油管65。

[0083]

因此,排油管65的一端65a在机壳20的内壁开口,因此,容易利用回旋流使附着于机壳20的内壁的润滑油25流入排油管65。由此,能够容易使润滑油25在压缩机10的外部流出。

[0084]-实施方式2的特征2-[0085]

此外,本实施方式的压缩机10的流量调节阀66的开度能够变更,电动机40的旋转速度越高,则开度越小,电动机40的旋转速度越低,则开度越大。

[0086]

因此,根据电动机40的旋转速度对流量调节阀66的开度进行变更,由此,能够调节向压缩机10的外部流出的润滑油25的量。

[0087]-实施方式2的特征3-[0088]

此外,本实施方式的压缩机10中的排油管65的一端65a在机壳20的内壁的比电动机40靠下处开口。

[0089]

因此,能够使附着于比电动机40靠上的内壁的润滑油25从排油管65流出,因此,能够减少由于电动机40浸入润滑油25而导致的动力损失。

[0090]-实施方式2的变形例-[0091]

如图8所示,在本实施方式的变形例中,设置有电磁阀66b作为流量调节阀。该电磁阀66b的开度能够切换为大开度和小开度这2个阶段。在小开度时,与大开度时相比,通过阀的润滑油25的量较少。但是,即使是小开度,通过阀的流量也不会成为零。

[0092]

如图9a所示,电磁阀66b构成为,在电动机40的旋转速度高于规定的旋转速度的情况下,使电磁阀66b成为小开度,在电动机40的旋转速度低于规定的旋转速度的情况下,使电磁阀66b成为大开度。由此,如图9b所示,能够将向压缩机10的外部流出的润滑油25的量调节成合适量。

[0093]

(其他实施方式)

[0094]

上述实施方式也可以成为以下这种结构。

[0095]

上述各实施方式的压缩机10是电动机40配置在压缩机构30上方的压缩机即可,也可以是旋转式压缩机以外的压缩机。

[0096]

上述实施方式1的喷出管22也可以是曲管。喷出管22向机壳20的中央部开口即可,不需要贯通机壳20的顶部的中央部。

[0097]

上述实施方式1的突起部61中的引导面61a也可以是倾斜面。

[0098]

以上说明了实施方式和变形例,但是,能够理解到能够在不脱离权利要求书的主旨和范围的情况下进行方式和详细情况的多种变更。此外,主要不损害本发明的对象的功能,则以上的实施方式和变形例可以适当组合或者置换。

[0099]

产业上的可利用性

[0100]

如以上说明的那样,本发明对于压缩机来说是有用的。

[0101]

标号说明

[0102]

10压缩机

[0103]

20机壳

[0104]

22喷出管

[0105]

25润滑油

[0106]

30压缩机构

[0107]

40电动机

[0108]

60排油机构

[0109]

61突起部

[0110]

61a引导面

[0111]

65排油管

[0112]

66流量调节阀

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。