转子组件以及电驱动泵

1.本技术为申请号为201510642266.0的分案申请。

【技术领域】

2.本发明涉及一种热循环系统,具体涉及一种转子组件以及电驱动泵。

背景技术:

3.近几十年来,电驱动泵已经渐渐取代传统的机械泵,并被大量运用于热循环系统中。电驱动泵具有无电磁干扰,高效环保,无级调速等优点,能很好的满足市场的要求。

4.电驱动泵包括转子组件和泵轴,转子组件围绕泵轴转动,通常转子组件与泵轴的同轴度精度会影响转子组件运转的平稳性;因此如何提高转子组件与泵轴的同轴度精度以提高转子组件运转的平稳性是需要考虑的一个技术问题。

技术实现要素:

5.本发明的目的在于提供一种转子组件和电驱动泵,有利于提高转子组件与泵轴的同轴度精度以提高转子组件运转的平稳性。

6.为实现上述目的,本发明采用如下技术方案:

7.一种转子组件,所述转子组件包括第二轴承和永磁体,所述转子组件包括至少以所述永磁体和所述第二轴承为嵌件形成的包括注塑层的转子注塑体;所述转子注塑体还包括成形有转子注塑体内腔,所述转子注塑体内腔包括第一腔,所述第二轴承设置于所述第一腔,所述转子组件还包括一弹性套,所述弹性套设置于所述第二轴承的外周面和所述第一腔侧壁之间,至少部分所述弹性套内周面与所述第二轴承外周面接触,至少部分所述弹性套外周面与所述第一腔侧壁接触。

8.一种电驱动泵,所述电驱动泵包括泵壳体、泵轴以及转子组件,所述泵壳体成形有泵内腔,所述转子组件设置于所述泵内腔,所述转子组件可围绕所述泵轴转动,所述转子组件套设于所述泵轴外周面,所述转子组件为上述所述的转子组件。

9.本技术的转子组件的技术方案中,弹性套设置于第二轴承的外周面和第一腔侧壁之间,至少部分弹性套内周面与第二轴承外周面接触,至少部分弹性套外周面与第一腔侧壁接触;这样使得弹性套可以对第二轴承自动调整中心,当将转子组件应用于电驱动泵时,有利于提高转子组件与电驱动泵的泵轴的同轴度精度,进而有利于提高转子组件运转的平稳性。

【附图说明】

10.图1是本发明电子泵的一种实施方式的一个方向的示意图;

11.图2是图1所示电子泵的a

‑

a截面结构示意图;

12.图3是图2所示电子泵的转子组件的分解结构示意图;

13.图4是图2所示电子泵的转子组件的一个截面结构示意图;

14.图5是图2所示电子泵转子组件的一个正面结构示意图;

15.图6是图3所示转子组件的第二部分的一种立体结构示意图;

16.图7是图6所示第二部分的一个截面结构示意图;

17.图8是图6所示第二部分的一个正面结构示意图;

18.图9是图4所示转子组件的弹性套的第一种实施方式结构示意图;

19.图10是图4所示转子组件的弹性套的第二种实施方式的结构示意图;

20.图11是图10所示弹性套的展开结构示意图;

21.图12是图3所示转子组件的第一部分的一个正视图;

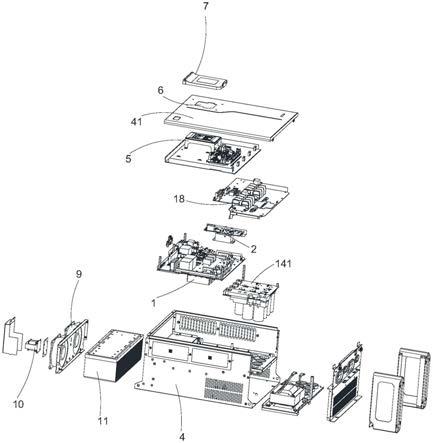

22.图13是图2所示电子泵的隔离套组件的一个截面结构示意图;

23.图14是图2所示电子泵的m部局部放大结构示意图;

24.图15是图13所示的局部放大示意图的限位元件的立体结构示意图。

【具体实施方式】

25.下面结合附图和具体实施例对本发明作进一步说明:

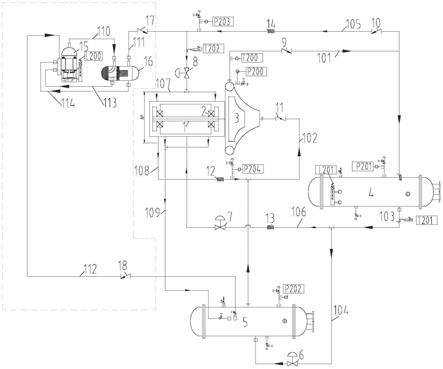

26.图1为电子泵100的一种实施方式的结构示意图,电子泵100包括泵壳体,泵壳体形成泵内腔,本实施例中,泵壳体包括叶轮腔盖10、隔离套20、电机壳体30;本实施例中,叶轮腔盖10、隔离套20以及电机壳体30分别注塑成形,叶轮腔盖10、隔离套20以及电机壳体30通过螺钉120或螺栓固定连接,在叶轮腔盖10和隔离套20的连接部以及隔离套20以及电机壳体30的连接部设置有密封圈130(参见图2),这样可以提高连接部的密封性;参见图2,隔离套20将泵内腔分隔为流通腔91和容纳腔92,流通腔91内可以有工作介质流过,容纳腔92无工作介质流过;当然泵壳体也可以为其他结构,本实施例中采用的泵壳体的结构,制造工艺相对简单,零部件的组装方便。本实施例中的电子泵100主要用于热循环系统中,热循环系统包括冷却循环系统和/或加热循环系统,电子泵100主要为了给循环介质提供循环动力。本实施例中的电子泵100可以应用于车辆冷却循环系统中。本实施例中的电子泵100为小体积、高扬程泵,电子泵100的高度尺寸小于等于80mm,电子泵的高度是指自电机壳体的底部的凸出点至叶轮腔盖的进流管的末端之间的垂直距离。

27.参见图2,电子泵100还包括泵轴40、转子组件50、定子组件60、电控板70、接线组件80;转子组件50设置于流通腔91,定子组件60和电控板70设置于容纳腔92内;泵轴40与隔离套20经注塑固定,转子组件50可以围绕泵轴40转动,转子组件50包括叶轮部分和转子部分,转子部分包括永磁体,转子组件50与定子组件60通过隔离套20隔开,定子组件60与电控板70电连接,电控板70连接有连接线,电控板70通过连接线与外部电源或信号电路等电连接,通过接线组件80将连接线引至电子泵外部。本实例中,电子泵100为内转子式电子泵,内转子式电子泵是指以泵轴40为中心轴,转子组件50的永磁体比定子组件60更靠近泵轴40设置。

28.参见图3至图11为转子组件50的结构示意图,参见图3和图4,转子组件50至少包括两部分注塑件:第一部分501、第二部分502,本实施例中,转子组件50还包括第二轴承43(参见图4)。第一部分501和第二部分502通过焊接固定如超声波焊接,第二部分502包括容纳第二轴承43的轴承座。第一部分501包括上盖板51和叶片52,第一部分501一体注塑成形,其中一种实施例中注塑材料为包括聚苯硫醚塑料(简称pps塑料)和玻璃纤维的混合物;第二部

分502包括永磁体41和第一轴承42,第二部分502包括以永磁体41和第一轴承42为注塑嵌件经过注塑注塑材料形成的包括注塑层的转子注塑件,其中一种实施方式中注塑层的材料包括聚苯硫醚塑料(简称pps塑料)和玻璃纤维的混合物,另外注塑层的材料也可以是其他机械性能相对较好的热塑性材料。

29.第一轴承42的材料包括石墨材料或者聚醚醚酮材料(以下简称peek材料),第一轴承42成形有第一孔421,第一轴承42包括第一轴承内表面422和第一轴承外表面423,第一孔421可用于与泵轴40的配合,第一轴承外表面423与第二部分502的注塑层注塑固定,第一轴承内表面422未设置注塑层,第二轴承内表面422与泵轴的外周面间隙设置。

30.第二轴承43与注塑成形的第二部分502可拆卸的组装连接;第二轴承43的材料包括石墨材料或者聚醚醚酮材料(以下简称peek材料);第二轴承43成形有第二孔431,第二轴承43包括第二轴承内表面432和第二轴承外表面433,第二孔431包括第二轴承内表面432围绕形成的空间,第二轴承外表面433可与第二部分502直接或间接固定,第二轴承内表面432与泵轴40的外周面接触或间隙设置。

31.转子组件50通过第一轴承42和第二轴承43套设于泵轴40,具体地,泵轴40穿过第一孔421和第二孔431设置,转子组件50可围绕泵轴40转动,转子组件50围绕泵轴40转动时,泵轴40的外周面与第一轴承内表面422和第二轴承内表面432产生摩擦,本实施例中,第一轴承42和第二轴承43采用石墨材料或者peek材料可以起到自润滑的作用,可减小转子组件50相对泵轴转动的转动摩擦力从而减小转子组件50由于摩擦可能引起的振动。

32.图7是该转子组件第二部分的截面示意图,其是以第一轴承42、永磁体41为注塑嵌件经过注塑加工形成的包括注塑层的转子注塑件;第一轴承42略高于下盖板53设置,高出的距离小于5mm。转子注塑件包括转子注塑件内腔,转子注塑件的内腔包括三个部分:用于放置第二轴承43的第一腔451、相对位于第二部分502中部的第二腔452、及第一轴承的第一孔421,其中第一腔451位于远离第一轴承42的相反侧,且沿转子组件的轴向,第一腔451大于第二腔452,第二腔452大于第一孔421,且第一腔451与第一孔421分别位于转子注塑件的两端。在转子注塑件注塑完成后,可将第二轴承43压入第一腔451或者将第二轴承43和弹性套44装入第一腔451(如图4所示),如图4所示,第二轴承43或第二轴承43和弹性套44与第一腔451之间可以为可拆卸组装连接,这时第一轴承42和第二轴承43相对位于转子组件50的两端,在转动时有利于保持动平衡;第二腔452大于第一轴承42的第一孔421及第二轴承43的第二孔431。而在与泵轴装配时,由第一轴承42的第一孔421及第二轴承43的第二孔431与泵轴40相配合。第一腔451包括轴承座45,轴承座45容纳第二轴承43。该实施例中永磁体41为环状结构,这样注塑时相对方便,另外,永磁体41也可以为其他结构经组装形成。

33.第二部分502包括第一腔侧壁454和第二腔侧壁453,第一腔451包括第一腔侧壁454围绕的空间,第二腔452包括第二腔侧453壁围绕的空间,部分第二腔侧壁453伸入第一腔451设置;第二部分502包括环形凸起46,环形凸起46包括伸入到第一腔451内的第二腔侧壁453,环形凸起46限制第二轴承43的端面的最上安装位置及作为对第二轴承43向固定端方向的限位部,这样第二轴承43的上端面相对于第二部分502的位置通过环形凸起46限位。

34.环形凸起46的外周面与第一腔侧壁454之间间隔一定的凹槽部48,设置凹槽部48使得环形凸起46与第一腔侧壁454分隔开,有利于使得第二部分502的注塑层的厚度尽量均匀,避免第一腔侧壁454注塑层过厚,减少或改善注塑变形情况,同时凹槽部48的存在可以

减少注塑材料的用量,降低生产成本。

35.环形凸起46的外周面与第一腔侧壁454通过连接筋47连接,连接筋47至少包括两个,连接筋47与环形凸起46的长度大致相同,这样有利于提高环形凸起46的强度,连接筋47沿环形凸起46外周面大致均匀分布,这样有利于转子组件50的动平衡。

36.本实施例中,永磁体41呈圆环形,永磁体41内部为中空结构而形成有永磁体内腔,永磁体41包括永磁体内表面411、永磁体外表面412,永磁体第一端面413、永磁体第二端面414,永磁体第一端面413和永磁体第二端面414连接永磁体内表面411和永磁体外表面414;永磁体内腔包括永磁体内表面411围绕形成的空间;永磁体外表面412未设置注塑层,永磁体内表面411形成有内腔注塑层49,注塑层将永磁体41形成除外表面外的包覆结构;内腔注塑层49包括第一腔侧壁454。

37.本实施例中,第二轴承43的第二轴承外表面433的尺寸大于第一轴承42的第一轴承外表面423的尺寸,第二轴承外表面433的尺寸与形成第一腔侧壁454内周面的尺寸大致相同,也是为了使得第二部分502的注塑层在轴承座45处的厚度尽量均匀,使第二部分502注塑一致性更好。

38.参见图4,转子组件50还可以包括弹性套44,弹性套44设置于第二轴承外表面433和第一腔侧壁454之间,弹性套44的上端通过连接筋47限位;弹性套44包括弹性套本体441和缺口447,弹性套本体441包括薄金属片,弹性套本体441包括弹性套内周面448和弹性套外周面449,弹性套内周面448和弹性套外周面449的垂直距离为弹性套的厚度,弹性套的厚度为0.05mm至0.15mm。

39.结合参见图4、图9至图11,弹性套44为金属材料制成,弹性套44包括弹性套本体441和缺口447,弹性套本体441包括弹性套内周面448和弹性套外周面449,弹性套内周面448与第二轴承外表面433接触或部分接触,弹性套外周面449与第一腔侧壁454接触,弹性套44包括弹性部,弹性部使得弹性套内周面和弹性套外周面之间具有一定的弹性,这样第二轴承43可以相对于轴承座45作较小的移动;弹性套44可预先放置于第一腔451内,然后第二轴承43压入弹性套内周,这样弹性套44可以对第二轴承43自动调整中心。第二轴承43包括第二轴承上端面434和第二轴承下端面435,第二轴承上端面434与环形凸起46接触设置,第二轴承43还导向部436,导向部436设置于第二轴承上端面434和第二轴承外表面433的连接部,这样方便第二轴承43压入弹性套44的内周。第一轴承42包括第一轴承上端面424和第一轴承下端面425,第一轴承上端面424凸出于下盖板53的最高面设置,第一轴承上端面424距离第二轴承下端面435的距离为轴承段间隔l,转子组件高度h为上盖板51的顶端至第二部分502最底端的距离,轴承段间隔l与转子组件高度h之比大于0.5,以提高转子组件的动平衡。

40.图9是弹性套的第一种实施方式的结构示意图,弹性套44包括弹性套本体441和缺口447,弹性套本体441包括上端部442、下端部443以及中部444、弹性套内周面448、弹性套外周面449,图中的点划线为弹性套44的中心轴446,弹性套44包括弹性部,弹性部包括弹性套本体441的上端部442和下端部443相对于弹性套44的中心轴446向外弯曲的结构,弹性套本体441的靠近上端部442和下端部443的部分的外表面与第一腔侧壁454接触设置,弹性套本体441位于相对中部444部分的内表面与第二轴承外表面433接触设置。

41.图10和图11是弹性套的第二种实施方式的结构示意图,弹性套44包括弹性套本体

441和缺口447,弹性套本体包括上端部442、下端部443、中部444、弹性套内周面448、弹性套外周面449,弹性套44包括弹性部,弹性部包括弹性套本体441的中部444成形有自所述弹性套外周面向所述弹性套内周面凸起的凸起筋445,凸起筋445沿弹性套内周面448均匀分布,凸起筋445距离弹性套本体441的上端部442和下端部443具有一定的距离,凸起筋445使得设置凸起筋445的弹性套44的部分中部444相对于上端部441和下端部442向弹性套44的中心轴靠近。弹性套44还可以是其他结构,如在第一种实施方式上作一些改进,使弹性套本体441成形有自弹性套外周面449向弹性套内周面448凸起的凸起筋445,凸起筋445沿弹性套内周面448大致均匀分布,凸起筋445与第二实施方式中的凸起筋445可以类似或相同,凸起筋445自弹性套内周面448的凸起高度为凸起筋的高度,凸起筋的高度为0.05mm至0.15mm。

42.弹性套44还可以有其它结构,如在第一种实施方式上作一些改进,使弹性套本体441成形有自弹性套外周面449向弹性套内周面448凸起的凸起筋,凸起筋与第二实施方式中的凸起筋445相比,凸起筋连接上端部442和下端部443,即本实施例中的凸起筋的长度比第二实施方式中的凸起筋的长度长。

43.以上实施方式中,凸起筋445可以通过冲压形成,凸起筋445能够增加弹性套44的弹力,使得第二轴承43的对中性相对更好,同时凸起筋445能够增加第二轴承43与弹性套44之间的作用力,使得第二轴承43通过弹性套44与第二部分502连接更稳定;缺口447有利于方便弹性套44的安装以及增加弹性套44的弹性。

44.电子泵工作时,泵轴40与隔离套20注塑固定,第一轴承42和第二轴承43可围绕泵轴40转动,转子组件50可围绕泵轴40转动,第一轴承42和第二轴承43与泵轴40之间在转动时会有一定的摩擦力,而第一轴承42和第二轴承43包括石墨等润滑材料,这样可以减少滑动摩擦力。同时第一轴承42的上端面和第二轴承43的下端面还可以设置垫圈58,以减小转动时的端面摩擦力。

45.结合参见图2、图13至图15,电子泵100还包括转子组件的限位部90,通过限位部90将转子组件50限位于泵内腔,使转子组件50在转动时不会因离心力而向电子泵100的进口即图2所示的上方运动,也不会向下方运动。限位部90包括泵轴40、第一限位部1和第二限位部2,转子组件50通过第一轴承42的第一孔421和第二轴承43的第二孔431套设于泵轴40的外周面,第一限位部1用于对转子组件50的第一轴承42的上端面限位,第二限位部2用于对第二轴承43的下端面限位,进而限制转子组件50相对于泵轴40的位置;第一限位部1和第二限位部2相对于泵轴40固定设置。

46.图13为隔离套组件的一个截面的结构示意图,隔离套组件包括隔离套20和泵轴40,隔离套组件为以泵轴40为嵌件经过注塑形成包括隔离套20的注塑件。隔离套20成形有隔离套内腔21,隔离套20包括隔离套底部22和隔离套侧壁23,隔离套内腔21包括隔离套底部22和隔离套侧壁23形成的空间;泵轴40包括固定部401和自由端402,固定部401与隔离套20经注塑固定,自由端402为泵轴40的伸入隔离套内腔21的部分以用于设置转子组件50的轴承,泵轴40成形有螺纹孔4011,螺纹孔4011自泵轴悬臂端402沿泵轴40的轴向向泵轴40的内部延伸,螺纹孔4011用于使第一限位部1固定而用于限位转子组件50,螺纹孔4011为与第一限位部1的元件的连接部。本实施例中,泵轴40与隔离套的底部22经注塑固定,在隔离套的底部22与泵轴40的注塑结合部位,从隔离套底部22向隔离套内腔21形成第一凸起部221和向隔离套底部22的外侧形成第二凸起部222,使得注塑处的隔离套底部22的厚度增加,这

样可以提高了泵轴40与隔离套底部22的固定高度而有利于提高泵轴40和隔离套20的固定连接强度;第一凸起部221的高度大于第二凸起部222的高度,在不影响设置于隔离套内腔的零部件的布置的前提下,使得隔离套20的总体高度降低,使得应用此隔离套20的电子泵的尺寸更加紧凑;同时泵轴40的外表面在固定部401可以具有粗糙的外表面,而使泵轴40与隔离套底部22固定更加可靠并限制泵轴40和隔离套20之间的相对运动。

47.第二限位部2包括第一凸起部221,第一凸起部221包括顶部2211、侧部2212以及过渡部2213,顶部2211限制第二轴承43的下端面的位置,转子组件50静止时,顶部2211与第二轴承43的下端面接触设置或者通过垫圈58间接接触设置而阻止转子组件向下运动,这样设置可以减小第二轴承43与第二凸起部221的顶部2211之间的摩擦;过渡部2213倾斜设置,过渡部2213连接顶部2211和侧壁2212,过渡部2213使得转子组件50与第二限位部2间隔一定距离,防止转子组件50在运动过程中与第二限位部2产生干涉。

48.第一限位部1包括限位元件11和连接元件12,连接元件12与泵轴40连接,限位元件11通过连接元件12与泵轴40固定,限位元件11阻挡转子组件50沿泵轴40的轴向向上运动的距离,使得转子组件50的向泵轴末端的最大轴向运动的距离不超过限位元件11所在泵轴40的固定位置,即沿泵轴40轴向向上以第一轴承42抵接到限位元件11的下表面112为止。

49.限位元件11为金属材料制成,其具有一定的厚度和硬度,参见图15,限位元件11成形有限位孔110,限位元件11包括限位元件上端面111和限位元件下端面112,且限位元件11的上、下表面经过表面处理,或者至少其下表面112,经表面处理的下位元件下表面112与第一轴承42可能接触,以减少限位元件11上表面和/或下表面的摩擦系数,这样,在电子泵工作时,可以减少转子组件50与限位元件11之间的摩擦力,一般地其下表面111的粗糙度小于1.6,本实施例中,为了防止安装错误,上下表面的粗糙度均小于1.6;限位元件11的中心孔110供连接元件12通过并与泵轴40固定。

50.连接元件12包括螺钉,螺钉具有与限位元件上端面111配合接触的平面部;泵轴40包括连接部,连接部用于与连接元件2配合连接,连接部包括螺纹孔4011;螺钉的螺纹与螺纹孔4011螺纹连接,螺钉将限位元件11压紧于泵轴40的自由端,使限位元件11与泵轴40固定设置。

51.转子组件50工作时,转子组件50的第一轴承42与限位元件11接触并相对运动,限位元件11不会随着转子组件50转动,这样限位元件11只与转子组件50的第一轴承42产生端面摩擦,限位元件11与泵轴40不产生相对运动就不产生磨损。泵轴40、限位元件11以及连接元件12为金属材料制成,第一轴承42的材料为石墨材料或者peek材料等耐磨非金属材料制成,这样限位元件11与非金属材料摩擦,不是与金属材料摩擦,有利于提高转子组件50的第一限位部1的寿命;且泵轴的材料带有一定的润滑性质,再加上限位元件下端面111相对光滑,因此两者之间的滑动摩擦力相对要小,对转子组件的转动影响相对要小。在电子泵不工作时,限位元件11与转子组件50的第一轴承42的上端面间隔一定距离,由于转子组件50在运行时会沿泵轴40的轴向向泵轴40的自由端402运动,这样设置一定的间隙,为转子组件50的启动提供一定运动余量。

52.为了防止连接元件12在转子组件50的运行过程中松动,还可以在连接元件12与泵轴10的连接部之间涂覆一层粘结剂,具体地,可以在螺钉外表面或者螺纹孔4011的侧壁涂覆一层粘结剂;另外还可以使得连接元件12与转子组件的转动方向相同,具体地,是使得螺

钉的旋入方向与转子组件50的转动方向一致,具体地,参见图12,转子组件50包括长叶片521,叶片521包括第一侧面733和第二侧面744,螺钉的旋入方向与长叶片521的第一侧面733的凸起方向相同,或者说从上盖板往下盖板方向看,螺钉的旋入方向为顺时针方向,同样地转子组件的转动方向也是以图示箭头的相反方向即顺时针方向,这样转子组件50转动时带动螺钉的力是使螺钉往旋紧的方向,从而保证泵运行的可靠性。

53.需要说明的是:以上实施例仅用于说明本发明而并非限制本发明所描述的技术方案,尽管本说明书参照上述的实施例对本发明已进行了详细的说明,但是,本领域的普通技术人员应当理解,所属技术领域的技术人员仍然可以对本发明进行修改或者等同替换,而一切不脱离本发明的精神和范围的技术方案及其改进,均应涵盖在本发明的权利要求范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。