1.本发明涉及金属陶瓷或硬质合金烧结体的三维打印方法。

背景技术:

2.三维(3d)打印或增材制造是可以打印三维体的有前途的制造技术。通常在计算机程序中创建所述体的模型,然后在三维打印机器或设备中打印该模型。三维打印是一种有前途的制造技术,因为它使得制造通过常规制造方法不能实现的复杂结构和体成为可能。

3.三维打印的一种类型基于粘结剂喷射,其中喷墨式打印头用于将粘结剂喷雾到粉末的薄层上,当所述粘结剂凝结时,形成粘结在一起的粉末的片,所述片用于物体的给定层。所述粘结剂凝结后,在所述原始层上铺设下一个粉末的薄层,并在用于该层的图案中重复粘结剂的打印喷射。未用所述粘结剂打印的粉末保留在原始沉积的地方,并且用作所述打印结构的基础和支撑。当所述物体的打印完成时,所述粘结剂在升高的温度下固化,随后通过例如气流或刷擦除去未用粘结剂打印的粉末。

4.金属陶瓷和硬质合金材料由在例如co的金属粘结相中的作为硬质成分的碳化物和/或氮化物例如wc或tic构成。由于这些材料具有高硬度、高耐磨性和高韧性,因此在高要求的应用中有用。应用领域的实例为用于金属切削的切削工具、用于凿岩的钻头和磨损部件。

5.使用三维打印制造金属陶瓷和硬质合金材料时的一个挑战在于提供具有与常规制造(即通过压制成型)的金属陶瓷和硬质合金材料相当的微观结构(即孔隙率、最小的co岛等)的体。

6.烧结三维打印的金属陶瓷和硬质合金生坯体时的一个挑战在于,用于打印的粉末通常已经预烧结,而用于常规制造的金属陶瓷和硬质合金材料的粉末(即通过压制形成的生坯体)并未预烧结。这将对烧结行为产生大的影响,烧结三维打印的金属陶瓷和硬质合金生坯体并不容易,孔隙率、co岛和反常晶粒生长等缺陷是常见的。

7.减少所述缺陷的一种方法是使用烧结热等静压(sinter-hip),包括通常在真空中实施的第一液相烧结步骤和第二高压步骤。然而,尽管使用烧结热等静压可以提供相当良好的金属陶瓷和硬质合金材料,但它对粉末质量提出了高的要求。

8.在wo2017/178084中,通过使用含有大量细粉(《10μm)的粉末实现烧结后孔隙率的降低。

9.然而,含有大量细粉的粉末将导致流动性降低,这可能在处理粉末期间以及打印工序期间造成问题。

10.需要找到一种成功的方法来制造三维打印的金属陶瓷和硬质合金体,所述三维打印的金属陶瓷和硬质合金体的结构和组成均匀、孔密度最小,而这种方法不必使用可能在处理和烧结期间造成问题的含有大量微细粒子的粉末等。

技术实现要素:

11.本发明的目的是提供一种在烧结后具有均匀组成和最少的孔的三维(3d)打印的金属陶瓷或硬质合金体的制造方法。

12.本发明的目的是提供一种适用于进行金属陶瓷或硬质合金体的三维打印的方法。

13.这些目的中的至少一个通过根据项1的方法实现。优选实施方式列在从属项中。

14.本发明涉及一种制造3d打印的金属陶瓷或硬质合金体的方法,该3d打印的金属陶瓷或硬质合金体包含硬质相和金属粘结相,所述方法包括以下步骤:

[0015]-提供包含金属陶瓷或硬质合金粒子的准备打印的粉末,

[0016]-使用所述准备打印的粉末和打印粘结剂来3d打印出体(body),从而形成3d打印的金属陶瓷或硬质合金生坯体,

[0017]-在烧结工序中烧结所述生坯体,包括在液相烧结温度下的液相烧结步骤,其中所述烧结工序包括在所述液相烧结步骤之前的至少一个保持步骤,其中,所述保持步骤的持续时间在30分钟到500分钟之间,所述保持步骤的温度在1200℃到(t

m-10)℃之间,其中tm是对于特定金属陶瓷或硬质合金组成而言所述金属粘结相开始熔化时的所述温度。

[0018]

液相烧结是在高于特定金属陶瓷或硬质合金组成中的金属粘结剂熔化时的温度的温度下实施的。优选地,所述液相烧结在1350℃到1500℃之间的温度下发生。优选地,所述液相烧结的持续时间在30分钟到300分钟之间,更优选地在30分钟到120分钟之间。

[0019]

所述液相烧结步骤优选在真空中实施,即所谓的真空烧结。此处真空是指压力低于0.5毫巴。

[0020]

液相烧结步骤在金属陶瓷和硬质合金的烧结技术中是常见的,通常在达到所述液相烧结温度之前包括脱粘步骤,所述脱粘步骤通常在200℃至550℃之间的温度下进行约30分钟至120分钟。实施所述脱粘步骤是为了除去任何残留的粘结剂,例如,粘合性打印粘结剂。所述打印粘结剂包含在打印期间部分蒸发的溶剂。所述打印粘结剂可以是水系的。

[0021]

在常规的液相烧结中,温度随后升高到通常在1350℃至1500℃之间的烧结温度,在此温度下进行液相烧结。

[0022]

在本发明的一个实施方式中,所述液相烧结步骤分为两个步骤,其中在温度升高至最终的液相烧结温度之前,在tm到(tm 50)之间的温度下,优选在1310℃至1330℃之间,在液相烧结区域的下部存在预烧结步骤。tm是对于特定金属陶瓷或硬质合金组成而言金属粘结相开始熔化的温度。所述预烧结步骤的持续时间优选在30分钟到90分钟之间。

[0023]

根据本发明,在所述脱粘步骤和所述液相烧结步骤之间存在保持步骤,即固态烧结步骤。所述保持步骤在30分钟至500分钟之间,优选在45分钟至300分钟之间,更优选在90分钟至120分钟之间,所述保持温度为1200℃至(t

m-10)℃之间,其中tm是对于特定金属陶瓷或硬质合金组成而言粘结剂开始熔化时的温度,优选保持温度在1200℃到1300℃之间。

[0024]

在此所述保持步骤意味着温度保持在1200℃至(t

m-10)℃之间,在所述保持步骤的整个持续时间内,温度可以连续或逐步升高/降低,只要温度在1200℃到(t

m-10)℃之间即可。优选地,所述温度在整个保持时间内是相同的温度。

[0025]

对于各特定的金属陶瓷或硬质合金组成,特定的粘结相组成开始熔化时的温度是不同的。所述温度tm取决于例如粘结剂和可溶于粘结剂中的元素例如w、c、cr、ti、ta、nb等的量。通常,所述金属粘结相在粘结剂中的纯金属例如co的文献中记载的熔点之下开始熔

化。

[0026]

在所述液相烧结之前,所述保持步骤有助于进一步巩固所述体并减少孔的量。

[0027]

在本发明的一个实施方式中,在所述液相烧结步骤之后,所述烧结工序还包括高压烧结步骤,也称为金属陶瓷或硬质合金体的烧结热等静压或gps(气压烧结)。所述高压烧结可在1300℃至1500℃的温度和20巴至100巴的压力下进行。所述高压步骤的目的是通过使材料致密化来减少烧结后留下的任何孔隙。所述烧结体中的任何封闭的孔隙都被压缩,且施加的压力将降低孔隙率。另一方面,使用烧结热等静压不能减小开放的孔隙。

[0028]

在本发明的一个实施方式中,所述烧结工序可在两个单独的步骤中、通常在不同的炉中进行。于是,所述液相烧结步骤(包括在达到液相烧结温度之前的保持步骤)在一个炉中实施,然后将所述烧结体冷却,然后放置在第二个炉中,其中再次将工件加热至液相烧结温度,然后进行所述高压步骤。

[0029]

在本发明的又一实施方式中,包括液相烧结步骤和高压步骤的所述烧结工序作为同一烧结工序中的两个相继步骤在同一炉中实施。这样的组合烧结工序有多个优点。首先,不需要等待工件冷却,也不需要在炉之间运输。其次,所述两个步骤的结合将在液相烧结温度之上的时间降至最低,从而使wc晶粒生长降至最低。

[0030]

烧结后,可添加磨削或抛光所述体的步骤作为烧结步骤后的最终步骤。

[0031]

在进行金属陶瓷或硬质合金体的三维打印的方法中使用的所述准备打印的粉末可以是包含适合于三维打印的金属陶瓷或硬质合金粒子的任何粉末。

[0032]

本文中的金属陶瓷或硬质合金粒子是指粒子已经预烧结。这里预烧结意味着粉末已经例如使用固态烧结和/或液相烧结而烧结。

[0033]

优选地,所述准备打印的粉末是包含具有良好流动性的球形金属陶瓷或硬质合金粒子的预烧结粉末。

[0034]

本发明的所述准备打印的粉末中的硬质合金和/或金属陶瓷粒子包含相对低比例的微细粒子。这些微细粒子被研磨至其微细尺寸,所述研磨还意味着所述微细粒子形状不规则,即它们通常不是球形。这些粒子的一个优点是,在打印期间形成的粉末床是稳定的。

[0035]

所述准备打印的粉末中所述粒子的d90为15μm至40μm,优选17μm至35μm,更优选27μm至33μm。这是有利的,因为提供了在打印期间流动性良好的粉末,并降低了与金属粘结相富集区相关的问题的风险。过大的粒子往往有助于在烧结金属陶瓷或硬质合金体中形成金属粘结相富集区。所述烧结金属陶瓷或硬质合金体理想地由金属粘结相(如co)中的硬质成分(如wc)构成的材料组成,其中所述金属粘结相均匀或均质分布在所述体的内部,并且其中任何金属粘结相富集区均匀或均质分布。

[0036]

在本发明的一个实施方式中,所述硬质合金和/或金属陶瓷粒子的d50为5μm至35μm,优选10μm至30μm,更优选15μm至25μm,最优选17μm至21μm。

[0037]

在本发明的一个实施方式中,所述硬质合金和/或金属陶瓷粒子的d10为1μm至25μm,优选5μm至15μm,更优选5μm至10μm。

[0038]

在本发明的一个实施方式中,所述粉末中的硬质合金和/或金属陶瓷粒子的粒度分布是单峰的。这是有利的,因为所述粉末能够被研磨至达到优选的粒度分布。

[0039]

在本发明的一个实施方式中,所述准备打印的粉末包含10体积%至70体积%、优选10体积%至25体积%、优选13体积%至20体积%的直径《10μm的粒子。如果微细粒子比例

更大,则在打印期间粉末的流动将不均匀且要求较高。

[0040]

在本发明的一个实施方式中,所述准备打印的粉末已被预烧结,使得金属陶瓷或硬质合金粒子的孔隙率在0%到40%之间,优选在10体积%至40体积%或15体积%至30体积%或17体积%至30体积%或15体积%至25体积%之间。

[0041]

在一个实施方式中,所述准备打印的粉末已被预烧结,使得金属陶瓷或硬质合金粒子的孔隙率在0%至20%孔隙率之间,优选在0体积%至10体积%或0体积%至5体积%之间,或者粒子完全致密。

[0042]

所述孔隙率有助于所述打印的生坯体的烧结期间的烧结活性,并且取决于特定金属陶瓷或硬质合金组成需要多少烧结活性,可以调节所述孔隙率。所述孔隙率可以例如在1000倍放大率的lom中测量。

[0043]

如果所述粒子的孔隙率太高,则所述生坯体会相对易碎。导致生坯体易碎的原因可能是毛细力导致打印粘结剂吸入多孔粒子中,在各多孔粒子表面留下较少的打印粘结剂,从而导致粒子之间的连接较弱。

[0044]

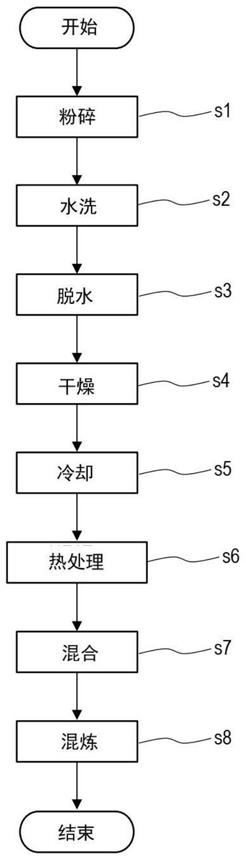

在本发明的一个实施方式中,所述准备打印的粉末通过以下方式制备:

[0045]-将金属陶瓷或硬质合金原料粉末和有机粘结剂混合

[0046]-喷雾干燥所述原料粉末,从而形成粒状原料粉末

[0047]-预烧结所述喷雾干燥的原料粉末,除去所述有机粘结剂,从而

[0048]-形成预烧结的粒状粉末,

[0049]-研磨所述预烧结的粒状粉末,直到达到所需的粒度分布,从而形成准备打印的粉末。

[0050]

在本发明的一个实施方式中,在所述预烧结步骤之前将所述喷雾干燥的粉末进行筛分,优选筛分以除去直径大于42μm的粒子。这是有利的,因为降低了粉末中非常大的粒子带来问题的风险。

[0051]

在本发明的一个实施方式中,所述金属陶瓷和/或硬质合金粒子包含金属粘结相,其中所述粉末中金属粘结相的平均含量为5重量%至14重量%,优选8重量%至13重量%或10重量%至13重量%。本文仅基于粉末中硬质成分和金属粘结剂的含量而排除有机粘结剂来计算金属粘结相含量。在该范围内的金属粘结相含量是有利的,因为所述烧结金属陶瓷或硬质合金体中的孔密度可以非常受限,并且所述体仍然可以从金属陶瓷或硬质合金体特有的硬度和韧性中受益。由于在液相烧结期间熔化的是金属粘结相,因此通常利用更高含量的金属粘结相更容易产生无孔体。所述金属陶瓷或硬质合金通常也包含硬质成分。这些硬质成分是陶瓷,例如可以是tin、ticn、tic和/或wc的任何组合。

[0052]

在本发明的一个实施方式中,所述准备打印的粉末包含硬质合金粒子。所述硬质合金粒子包含平均晶粒尺寸为0.5μm至5μm或0.5μm至2μm的wc。优选地,所述硬质成分中超过90重量%为wc。

[0053]

在本发明的一个实施方式中,所述准备打印的粉末包含硬质合金粒子,包含含量为5重量%至14重量%的co粘结相。

[0054]

在一个实施方式中,所述三维打印在三维打印机器(例如粘结剂喷射三维打印机器)中实施。

[0055]

在本发明的一个实施方式中,所述三维打印是粘结剂喷射式的。粘结剂喷射的优

势在于它是一种相对便宜的三维打印方法。

[0056]

在本发明的一个实施方式中,所述方法在3d打印之后和烧结之前还包括以下步骤:

[0057]-在150℃至230℃下在惰性气氛中固化所述3d打印体,以及

[0058]-将所述3d打印体脱粉末(depowdering),以从所述体的表面除去松散粒子。

[0059]

固化通常作为所述打印步骤的一部分进行。所述打印粘结剂被固化,从而使生坯体获得足够的生坯强度。可在除去多余粉末之前通过使打印的生坯体经受升高的温度(例如150℃至250℃)来实施所述固化。在一个实施方式中,所述固化在非氧化环境中进行,例如在ar或n2或真空中进行。

[0060]

金属陶瓷或硬质合金体的所述三维打印可产生适合其用途的任何形状的体。金属陶瓷和所述硬质合金均包含金属粘结相中的硬质成分。在硬质合金的情况下,至少一部分硬质成分由wc组成。所述三维打印的烧结金属陶瓷或硬质合金体中的孔数量和大小优选低于iso4499-4:2016中定义的a06和/或b06,优选低于a04和/或b04,更优选低于a02和/或b02。所述三维打印的烧结金属陶瓷或硬质合金体中的孔数量和大小优选低于a02b00c00、a00b02c00或a02b02c00。最优选的是,所述三维打印的烧结金属陶瓷或硬质合金体中不存在孔,即a00b00c00的孔隙率。

[0061]

在本发明的一个实施方式中,所述3d打印体是用于金属切削的切削工具,例如刀片、钻头或立铣刀。

[0062]

在本发明的一个实施方式中,所述3d打印体是用于采矿应用的切削工具,例如钻头或磨损部件。

[0063]

定义

[0064]

术语“金属陶瓷”在此意指包含金属粘结相中的硬质成分的材料,其中所述硬质成分包含ta、ti、nb、cr、hf、v、mo和zr中一种或多种的碳化物或碳氮化物,例如tin、tic和/或ticn。

[0065]

术语“硬质合金”在此意指包含金属粘结相中的硬质成分的材料,其中所述材料包含大于50重量%的wc。所述硬质成分还可以包含ta、ti、nb、cr、hf、v、mo和zr中的一种或多种的碳化物或碳氮化物,例如tin、tic和/或ticn。

[0066]

所述金属陶瓷或所述硬质合金中的所述金属粘结相为金属或金属合金,且所述金属例如可以为选自cr、mo、fe、co或ni中的任一者或任何组合。优选地,所述金属粘结相包含co、ni和fe的组合,co和ni的组合或仅包含co。所述金属粘结相可包含本领域技术人员已知的其它合适金属。

[0067]

所述粒度分布在本文中由d10、d50和d90值表示。d50(中位数)定义为如下粒径,其中一半的粒子群体的尺寸小于该值。类似地,90%的分布小于所述d90值,10%的粒子群体小于所述d10值。

[0068]

将结合以下实施例更详细地公开本发明的实施方式。这些实施例将被视为示例性而非限制性的实施方式。

实施例1

[0069]

将co、cr和wc粉末混合以形成硬质合金原料粉末。还将peg添加到该原料粉末中。组成为12.79重量%co、0.58重量%cr和余量wc(不包括peg)。

[0070]

作为下一步,将所述原料粉末实施喷雾干燥,形成wc、co、cr和peg的球形颗粒。对喷雾干燥的颗粒的粉末进行筛分,以除去直径大于42μm的颗粒。

[0071]

然后将所述喷雾干燥的颗粒进行预烧结以除去peg,但在所述预烧结的颗粒中保留残留的孔隙率。对于粉末a1和a2是在1250℃下进行1小时所述预烧结,而对于粉末b1则是在1230℃下进行1小时所述预烧结。所述预烧结产生预烧结的颗粒、即硬质合金粒子的块。

[0072]

通过研究多个硬质合金粒子的穿透切口(through cut),分析了硬质合金粒子的孔隙率。将粒子嵌入胶木中并抛光,使用imagej在1000倍放大率下进行图像分析。

[0073]

然后将所述硬质合金粒子的粉末分为不同的部分,其中三个部分在30升球磨机中进行不同时间的研磨,见表1。使用60kg硬质合金钢段和1.5l乙醇。

[0074]

粒度分布(d10、d50和d90)和直径《10μm的粒子比例通过利用激光衍射的sympatec helos/br粒度分析和rhodos干式分散系统进行分析。结果如表1所示。

[0075]

表1:粉末

[0076][0077]

打印在粘结剂喷射式打印机器中实施,打印期间的层厚为100μm。粉末a1和a2的打印在“exone innovent”中完成。打印期间的饱和度为110%。粉末b1在粘结剂喷射式打印机器“exone x1-lab”中打印,饱和度在90%至97%之间。

[0078]

所述打印粘结剂的饱和度定义为在特定粉末填充密度下用打印粘结剂填充的空隙体积的百分比(此处所述粉末填充密度设置为60%)。与包含较小比例的多孔粒子的粉末相比,当使用包含较大比例的多孔粒子的粉末进行打印时,需要更高的饱和度。

[0079]

水系打印墨x1-lab

tm

水性粘结剂(7110001cl)用作打印粘结剂。在打印期间,各层的顺序如下:将100μm的粉末层铺在底座(bed)上,以cad模型中定义的图案散布打印粘结剂,然后干燥打印粘结剂以除去打印粘结剂的溶剂。重复此操作直到打印出所述生坯体的完整高度。此后,在真空中于200℃下固化过夜。通过刷子和加压空气手动脱粉末。

[0080]

所述打印且固化的生坯体随后在烧结工序中烧结。

[0081]

粉末a1和a2在包括液相烧结步骤和高压步骤的烧结工序中烧结,以提供烧结硬质合金样品(体)。在hek45烧结炉中,在y涂布的石墨托盘上实施所述烧结。首先,在h2流量为500l/小时的烧结室中,将所述体进行脱粘步骤,其中将温度从室温升高至550℃。随后进行真空步骤,其中将温度从550℃升高至1270℃,并在1270℃保持120分钟,即所述保持步骤。此后,通过将温度升高至1320℃,并保持60分钟,来启动液相,然后在1410℃下烧结60分钟。在所述液相烧结步骤之后,将样品进行高压步骤,其中在约13分钟期间将ar引入室中以达到55巴的压力,然后保持该压力15分钟。随后冷却所述室,并从所述室中取出样品。对烧结样品进行了密度和孔隙率分析。结果见表2。

[0082]

在dmk80烧结炉中,粉末b1在y涂布的石墨托盘上烧结。首先,在h2流量为500l/小

时的烧结室中,将所述体进行脱粘步骤,其中将温度从室温升高至550℃。随后是液相烧结步骤,其中温度从550℃升高至1380℃,并在1380℃保持30分钟。此后,温度升高至1410℃,在此温度保持一小时。此后,冷却该室,并从该室中取出烧结样品。然后对所述样品进行烧结-热等静压工序,包括将温度保持在1410℃1小时的步骤,和随后的加压步骤,其中在大约13分钟期间将ar引入所述室,以达到55巴的压力,然后保持该压力15分钟。随后冷却所述室,并从室中取出烧结样品。

[0083]

研究了各烧结和烧结热等静压处理的样品的横截面。根据iso 4499-4:2016,通过硬质合金abc分类调查了孔隙率。

[0084]

表2:打印工件

[0085]

粉末密度(g/cm3)孔隙率a114.14a00b00c00a214.13a00b00c00b114.11a02b02c00

[0086]

虽然已经结合各种示例性实施方式描述了本发明,但是应当理解,本发明不限于所公开的示例性实施方式;相反,它旨在涵盖在所附权利要求书范围内的各种修改和等价布置。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。