1.本技术涉及机械装置领域,具体涉及一种支撑工装。

背景技术:

2.在生产中,有些工件需要配置支撑工装以适应相应的工艺需求,针对不同型号的工件,通常需要单独配置对应的支撑工装,这样成本相对较高,因此,如何提高支撑工装的可塑性以降低成本是需要考虑的问题。

技术实现要素:

3.本技术的目的在于提供一种支撑工装,有利于提高支撑工装的可塑性以降低成本。

4.为实现上述目的,本技术采用如下技术方案:

5.一种支撑工装,用于支撑待支撑工件,其特征在于:所述支撑工装包括至少两个沿第一方向延伸的第一支撑体和至少两个沿第二方向延伸的第二支撑体,所述第一方向和所述第二方向呈夹角设置,各所述第一支撑体沿所述第二方向间隔分布,各所述第二支撑体沿所述第一方向间隔分布;所述第一支撑体与所述第二支撑体可拆卸式卡接,以至少限定所述第一支撑体沿所述第一方向设置以及至少限定所述第二支撑体沿所述第二方向设置。

6.在上述所公开的技术方案中,第一支撑体与第二支撑体卡接,这种采用卡接装配的方式,一方面,在组装时可以方便地对第一支撑体和第二支撑体进行拆装;另一方面,在组装时也可以根据待支撑工件的结构形状方便地更换所使用的第一支撑体和/或第二支撑体,以更好地适应不同形状的待支撑工件,从而有利于提高支撑工装的可塑性,进而有利于降低成本。

附图说明

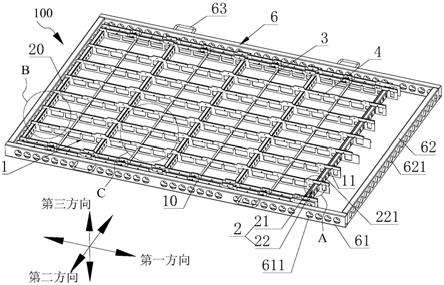

7.图1为本技术中支撑工装的一个立体结构示意图;

8.图2为图1中a部的一个局部放大结构示意图;

9.图3是图1中第一卡接板的一个立体结构示意图;

10.图4是图3中a部的一个局部放大结构示意图;

11.图5为图1中第一支撑体和减摩接触片组装在一起的一个立体结构示意图;

12.图6是图5中a部的一个局部放大结构示意图;

13.图7是图5中b部的一个局部放大结构示意图;

14.图8是图1中b部的一个局部放大结构示意图;

15.图9是图1中c部的一个局部放大结构示意图;

16.图10是图1中第三支撑体的一个立体结构示意图;

17.图11是图10中a部的一个局部放大结构示意图;

18.图12是图1中减摩接触片的一个立体结构示意图。

具体实施方式

19.下面结合附图和具体实施例对本实用新型作进一步说明:

20.以下结合附图对本技术的具体实施方式进行详细说明。首先,需要说明的是,在本说明书中提到或可能提到的上、下、左、右、前、后、内侧、外侧、顶部、底部、高、低等方位用语是相对于各附图中所示的构造进行定义的,它们是相对的概念,因此有可能会根据其所处不同位置、不同使用状态而进行相应地变化。所以,也不应当将这些或者其他的方位用语解释为限制性用语。另外,本技术中所述“第一”、“第二”等词,仅是为了便于描述,并不表示对于顺序和/或重要性的某种特殊限定。

21.本实施例中,支撑工装用于支撑待支撑工件,以使得待支撑工件适应相应的工艺需求,譬如当待支撑工件为水冷板时,将水冷板置于支撑工装,支撑工装与水冷板一起进入隧道炉内进行钎焊,当然,作为其他实施方式,支撑工装也可以支撑其他工件以适应其他的工艺需求;以下将对本技术中的支撑工装进行详细介绍。

22.参见图1,支撑工装100包括至少两个沿第一方向延伸的第一支撑体1和至少两个沿第二方向延伸的第二支撑体2,第一方向和第二方向呈夹角设置,各第一支撑体1沿第二方向间隔分布,各第二支撑体2沿第一方向间隔分布,第一支撑体1与第二支撑体2可拆卸式卡接,以至少限定第一支撑体1沿第一方向设置以及至少限定第二支撑体2沿第二方向设置;这种第一支撑体1与第二支撑体2采用可拆卸式卡接装配的方式,一方面在组装时可以方便地对第一支撑体1和第二支撑体2进行拆装;另一方面,在组装时,也可以根据待支撑工件的结构形状方便地更换所使用的第一支撑体1和/或第二支撑体2的形状,以更好地适应不同形状的待支撑工件的可靠支撑,从而提高支撑工装100的可塑性,进而有利于降低成本。

23.以下将针对上述内容进行详细介绍。

24.参见图1和图2,第二支撑体2包括第一卡接板21和卡接体22,第一卡接板21和卡接体22平行设置,第一卡接板21和卡接体22的排布沿着第一方向设置,本实施例中,第一卡接板21和卡接体22为分体结构,由于第一卡接板21和卡接体22为分体结构,这样可以在不同的基材上分别加工成形第一卡接板21和卡接体22,相对于一体结构的第一卡接板21和卡接体22,这样有利于减少基材的废料,提高基材的利用率,从而有利于节省成本;当然,作为其他实施方式,在不考虑成本的基础上,第一卡接板21和卡接体22也可以是一体结构。参见图1和图2,本实施例中,卡接体22为方管,这样一方面有利于提高卡接体22自身的结构强度,从而防止支撑工装100在使用过程中发生变形,另一方面有利于提高卡接体22对第一支撑体1的支撑强度;本实施例中,第一卡接板21通过激光切割加工成形,这样有利于提高第一卡接板21的加工精度。

25.参见图1至图4,卡接体22具有第一减重孔221,沿着卡接体22的厚度方向,第一减重孔221贯穿设置;第一卡接板21具有第二减重孔211,沿着第一卡接板21的厚度方向,第二减重孔211贯穿设置;通过设置第一减重孔221有利于减轻卡接体22的重量,通过设置第二减重孔211有利于减轻第一卡接板21的重量;本实施例中,第一减重孔221和第二减重孔211的形状呈圆形,第一减重孔221和第二减重孔211的数量为多个,当然,作为其他实施例,第一减重孔221和第二减重孔211的形状也可以为其他形状,第一减重孔221和第二减重孔211的数量也可以为其他数量,这里对第一减重孔221和第二减重孔211的形状和数量不做限

制。

26.参见图5和图6,第一支撑体1具有第一卡接部11,第一卡接部11呈孔状,沿着第一支撑体1的厚度方向,第一卡接部11贯穿设置;结合参见图1至图6,第二支撑体2穿过第一卡接部11;第一卡接部11与第二支撑体2卡接设置;具体地,参见图1至图6,本实施例中,第一卡接板21和卡接体22均穿过第一卡接部11,第一卡接板21与第一卡接部11间隙配合,卡接体22与第一卡接部11间隙配合,这样第一卡接板21和卡接体22两者之间无需固定连接,这样一方面有利于简化工艺,从而有利于节省成本,另一方面,第一卡接板21与第一卡接部11间隙配合,卡接体22与第一卡接部11间隙配合,这样一方面使得第一卡接板21和卡接体22便于装配,另一方面,当需要更换第一支撑体1和/或第一卡接板21和/或卡接体22时,也易对第一卡接板21和卡接体22进行拆卸。

27.参见图3和图4,第一卡接板21具有第一卡槽212,针对单个的第一卡槽212,第一卡槽212沿着第三方向延伸,第三方向与第一方向、第二方向垂直设置,第一卡槽212的开口成形于第一卡接板21的上端面或下端面,结合参见图1至图6,第一卡接部11所对应的部分壁面插入第一卡槽212,以至少限定第一支撑体1在第二方向上的相对位置;参见图4,本实施例中,沿着第三方向,第一卡接板21在第三方向的两个端部均设置有第一卡槽212,定义第一卡接板21在第三方向的一个端部为第一端部,定义第一卡接板21在第三方向的另一个端部为第二端部,设置于第一端部的第一卡槽212自第一卡接板21的上端面朝向第一卡接板21的下端面延伸,设置于第二端部的第一卡槽212自第一卡接板21的下端面朝向第一卡接板21的上端面延伸,这里第一卡接板21的上端面也是第一端部的端面,第一卡接板21的下端面也是第二端部的端面;定义设置于第一端部的第一卡槽212为第一上卡槽2121,定义设置于第二端部的第一卡槽212为第一下卡槽,第一上卡槽2121和第一下卡槽2122相对设置;结合参见图2和图4,第一上卡槽2121与第一卡接部11的上端部卡接配合,第一下卡槽2122与第一卡接部11的下端部卡接配合,这样能够在第三方向限定第一卡接板21;本实施例中,第一上卡槽2121的开口高于卡接体22的上端面,第一下卡槽2122的开口低于卡接体22的下端面,以有利于防止卡接体对第一卡接板与第一卡接部之间的卡接造成干涉;另外,本实施例中第一卡接板21的第一端部对应设置第一上卡槽2121,第一卡接板21的第二端部对应设置第一下卡槽2122,当然,作为其他实施方式,也可以只在第一卡接板21的第一端部对应设置第一上卡槽2121,或者也可以只在第一卡接板21的第二端部对应设置第一下卡槽2122;本技术中,对第一卡槽212的数量和形状均不做限制。

28.参见图6,第一卡接部11所对应的壁面包括上端面111、第一侧面112以及圆弧面113,圆弧面113连接上端面111和第一侧面112,圆弧面113位于上端面111和第一侧面112的转角处,上端面111与第一方向平行,第一侧面112与第三方向平行;在同一个平面内,圆弧面113朝向上端面111或第一侧面112的外侧凸起设置;这样有利于增大第一卡接部11的第一对角线的长度,本实施例中,先在第一卡接部11内装配第一卡接板21,然后再装配卡接体22,通过设置圆弧面113增大第一卡接部11的第一对角线,这样使得在装配第一卡接板21时,第一卡接板21能够先沿着第一卡接部11的第一对角线的方向置于第一卡接部11的腔,然后第一卡接板21的第一上卡槽2121和第一卡接部11所对应的上端面配合、第一卡接板21的第一下卡槽2122和第一卡接部11所对应的下端面配合,第一卡接板21沿着第一卡接部11的上端面的延伸方向滑动至预设位置时,第一卡接板21的高度方向沿着第三方向设置。

29.参见图7和图8,第一支撑体1具有第二卡接部12,沿着第一方向,第二卡接部12靠近第一支撑体1的一个末端部设置,沿着第一支撑体1的厚度方向,第二卡接部12贯穿设置,第二卡接部12具有开口121,第二卡接部12的开口121成形于第一支撑体1在第一方向上的端面;结合参见图1、图7和图8,定义位于第一方向末端的一个第二支撑体2为末端第二支撑体20,末端第二支撑体20穿过第二卡接部12,末端第二支撑体20与第二卡接部12卡接设置;本实施例中,沿着第一方向,每个第一支撑体1中靠近第一支撑体1的一个末端部均设置有第二卡接部12,每个第一支撑体1中靠近第一支撑体1的另一个末端部设置有第一卡接部11,当然,作为其他实施方式,每个第一支撑体1中在第一方向的两个末端部也可以是均设置第一卡接部11,或者,作为其他实施方式,每个第一支撑体1中在第一方向的两个末端部也可以是均设置第二卡接部12。

30.参见图6,第一支撑体1具有多个第三减重孔13,沿着第一支撑体1的厚度方向,第三减重孔13贯穿设置,第三减重孔13沿着第一方向排布,这样有利于减轻第一支撑体1的重量,本实施例中,有部分第三减重孔13与第一卡接部11所围成的孔连通,这里对第三减重孔13的数量和形状不做限制。

31.参见图1和图9,支撑工装100还包括沿第二方向延伸的第三支撑体3,相邻的两个第二支撑体2之间设置有一个第三支撑体3,当然,作为其他实施方式,相邻的两个第二支撑体2之间也可以设置有两个或两个以上的第三支撑体3;参见图1,第三支撑体3与各第一支撑体1卡接,以至少限定第三支撑体3在第一方向、第二方向的相对位置;本实施例中,通过设置第三支撑体3以及第三支撑体3与各第一支撑体1的卡接有利于减少第二支撑体2发生变形,当置于支撑工装100的待支撑工件进行钎焊时,有利于防止因第二支撑体2变形而影响待支撑工件的焊接质量。

32.具体地,参见图7,本实施例中,第一支撑体1具有第三卡接部14,第三卡接部14呈孔状,沿着第一支撑体1的厚度方向,第三卡接部14贯穿设置;第三卡接部14包括主孔部141和第二卡槽142,沿着第一方向,第二卡槽142自主孔部141所对应的侧壁延伸,第二卡槽142的开口成形于主孔部141所对应的侧壁;参见图10和图11,第三支撑体3具有第三卡槽31,沿着第一方向,针对单个的第三卡槽31,第三卡槽31自第三支撑体3的第一侧面朝向第三支撑体3的第二侧面延伸,沿着第三支撑体3的厚度方向,第三卡槽31贯穿第三支撑体3,第三卡槽31的开口成形于第三支撑体3的第一侧面,结合参见图7至图11,第二卡槽142和第三卡槽31对应配合并卡接设置进而限定第三支撑体3在第一方向、第二方向以及第三方向的相对位置。

33.参见图1、图6和图7,支撑工装100还包括减摩接触片4,减摩接触片4与第一支撑体1连接,至少部分减摩接触片4能够支撑于第一支撑体1的上端面,减摩接触片4用于与待支撑工件接触;这样有利于减小待支撑工件与支撑工装接触时的摩擦力,从而有利于防止待支撑工件被支撑工装100刮擦出刮痕以影响待支撑工件的质量;这里减摩接触片4的材质包括碳纤维材料或者石墨材料或者聚四氟乙烯或者为少量全氟丙基全氟乙烯基醚与聚四氟乙烯的共聚物(pfa)等其他能够减小摩擦的材质;作为其他实施方式,减摩接触片4的材质也可以是粗糙度小于或者等于1.6的不锈钢等金属材料。

34.参见图7和图12,减摩接触片4包括接触部41、第一侧部42和第二侧部43,接触部41连接第一侧部42和第二侧部43,接触部41支撑于第一支撑体1的上端面,第一侧部42位于第

一支撑体1的一侧,第二侧部43位于第一支撑体1的另一侧,第一侧部42所在侧和第二侧部43所在侧相对设置;这样有利于增大减摩接触片4与第一支撑体1之间的接触面积,从而有利于提高减摩接触片4与第一支撑体1连接的可靠性。

35.参见图7,本实施例中,减摩接触片4与第一支撑体1可拆卸连接,这样当减摩接触片4受损时,便于对减摩接触片4进行更换;具体地,本实施例中,第一侧部42具有第一安装孔421,沿着第一侧部42的厚度方向,第一安装孔421贯穿设置;第二侧部43具有第二安装孔(未示出),沿着第二侧部43的厚度方向,第二安装孔(未示出)贯穿设置;第一支撑体1具有第三安装孔(未示出),沿着第一支撑体1的厚度方向,第三安装孔(未示出)贯穿设置;参见图1、图6和图7,支撑工装100还包括开口销5,开口销5穿过第一安装孔421、第三安装孔以及第二安装孔,减摩接触片4通过开口销5与第一支撑体1可拆卸连接;当然,作为其他实施方式,减摩接触片4与第一支撑体1也可以是粘接等其他连接方式。

36.参见图7和图12,本实施例中,开口销5与第一安装孔421间隙配合,开口销5与第二安装孔间隙配合;这样一方面便于装配,另一方面,当将待支撑工件置于减摩接触片4时,待支撑工件的重力作用在减摩接触片4,从而使得减摩接触片4能够可靠支撑于第一支撑体1,进而间接使得待支撑工件能够支撑于第一支撑体1;另外,参见图12,本实施例中,减摩接触片4的厚度大于等于0.5mm小于等于2mm,譬如减摩接触片4的厚度可以为1mm,若减摩接触片4的厚度太薄,其使用寿命可能相对较短,若减摩接触片4的厚度太厚,支撑工装100的整体重量会有所增加,成本会随即增加,而减摩接触片4的厚度大于等于0.5mm小于等于2mm,这样在满足寿命的同时,有利于相对减少支撑工装100的整体重量。

37.参见图1,本实施例中,支撑工装100还包括外框6,第一支撑体1和第二支撑体2位于外框6所围成的区域内,当然,作为其他实施方式,也可以是部分第一支撑体1和部分第二支撑体2位于外框6所围成的区域内;参见图1,至少部分第二支撑体2在第二方向的至少一个端部与外框6固定连接,以限定第一支撑体1和第二支撑体2相对外框6在第三方向的相对位置;具体地,本实施例中,部分卡接体22在第二方向的至少一个端部与外框6通过焊接固定连接。

38.参见图1,沿着第二方向,定义位于第二方向末端的第一支撑体1为末端第一支撑体10,沿着第二方向,第二支撑体2伸出末端第一支撑体10,末端第一支撑体10与外框6之间具有空隙,这样使得外部的焊接工具能够通过末端第一支撑体10与外框6之间的空隙对内衬和外框6进行焊接固定。

39.参见图1,外框6包括两个第一长条61和两个第二长条62,第一长条61沿着第一方向延伸,第二长条62沿着第二方向延伸,两个第一长条61相对设置,两个第二长条62相对设置;第一长条61具有第一通孔611,沿着第二方向,第一通孔611贯穿第一长条61的两侧面,第二长条62具有第二通孔621,沿着第一方向,第二通孔621贯穿第二长条62的两侧面;本实施例中,一方面,通过设置第一通孔611,有利于减少第一长条61的重量,通过设置第二通孔621有利于减少第二长条62的重量;另一方面,通过设置第一通孔611和第二通孔621有利于外框6内侧(外框61所围合的区域)的空气和外框6外侧的空气对流,从而有利于减少氧气在外框6内侧区域的聚集,当置于支撑工装100的待支撑工件进行炉焊时,有利于减小外框6内侧的氧浓度超标而影响工件的焊接质量;本实施例中,第一长条61设置有第一通孔611,第二长条62设置有第二通孔621,当然,作为其他实施方式,也可以是只有第一长条61设置有

第一通孔611,或者也可以是只有第二长条62设置有第二通孔621。参见图1,外框6还包括把手63,把手63与外框固定连接,通过设置把手有利于对整个工装进行搬运。

40.需要说明的是:以上实施例仅用于说明本实用新型而并非限制本实用新型所描述的技术方案,尽管本说明书参照上述的实施例对本实用新型已进行了详细的说明,但是,本领域的普通技术人员应当理解,所属技术领域的技术人员仍然可以对本实用新型进行修改或者等同替换,而一切不脱离本实用新型的精神和范围的技术方案及其改进,均应涵盖在本实用新型的权利要求范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。