1.本实用新型涉及型钢成型技术领域,具体涉及一种型钢自动成型生产线。

背景技术:

2.近年来随着国家重大工程项目的实施,型钢拱架已广泛应用到如隧道、地铁站、水电站、地下洞室等工程中,在隧道、地铁站、水电站、地下洞室等建设中,需要用到大量冷弯成型的型钢,以制成型钢拱架,用来提高建筑物的强度。但是目前的型钢成型设备在面对大批量生产时,自动化程度低、劳动强度大、生产效率低无法满足市场需求,基于这一现状,需要设计一种针对型钢从原材料到成型的高效率的自动化成型生产线,生产线是集自动上料、自动续接、自动成型、定尺切断、移料备料、成品堆放等于一体的自动化生产线。

3.因此,现有技术还有待改进和提高。

技术实现要素:

4.鉴于上述现有技术的不足之处,本实用新型的目的在于提供一种型钢自动成型生产线,旨在解决现有技术中的型钢成型设备在面对大批量生产时,自动化程度低、劳动强度大、生产效率低无法满足市场需求的问题。

5.为了达到上述目的,本实用新型采取了以下技术方案:

6.一种型钢自动成型生产线,其中,主要由沿型钢行进方向依次安装的上料机构、送料机构、切料机构、续接机构、成型机构、切断机构、移料备料机构、焊接机构以及储料机构组成。

7.所述的型钢自动成型生产线,其中,所述上料机构包括上料架、安装在所述上料架前端的对齐装置、安装在所述上料架两侧且近所述对齐装置一侧的对齐板与对齐气缸;

8.其中,所述对齐装置包括与所述上料架前端转动连接的支撑板以及安装在所述支撑板底部且与所述上料架下端连接的伸缩气缸,所述支撑板上还安装有支撑转轴以及限位转轴。

9.所述的型钢自动成型生产线,其中,所述送料机构包括第一水平送料装置以及安装于所述第一水平送料装置远离所述上料机构一侧的转料装置;

10.其中,所述转料装置包括转料支架、安装于所述转料支架上的两转料转轴、分别与两所述转料转轴连接的两旋转臂以及与两所述旋转臂转动连接的转料杆,所述转料装置还包括安装于所述转料支架上的中转台与第一矫正气缸,以及安装于所述转料支架内的转料电机,所述转料电机用于驱动两所述转料转轴转动。

11.所述的型钢自动成型生产线,其中,所述切料机构包括依次安装的限位架、第一锯床、第一线体、第二锯床以及第二线体;

12.其中,所述第一线体包括第一线体机架,所述第一线体机架上安装有第一挡板、第一行走托辊以及第一限位滚轮,所述第一线体还包括安装在所述第一线体机架上的第一行走电机,所述第一行走电机用于驱动所述第一行走托辊转动;

13.所述第二线体包括第二线体机架,所述第二线体机架上安装有第二挡板、第二行走托辊、第二限位滚轮以及第二矫正气缸,所述第二线体还包括安装在所述第二线体机架上的第二行走电机,所述第二行走电机用于驱动所述第二行走托辊转动。

14.所述的型钢自动成型生产线,其中,所述续接机构包括续接机座与安装在所述续接机座一侧的第一自动焊接机器人,所述续接机座顶部两端分别安装有进料托辊与出料托辊,所述续接机座顶部于所述进料托辊与所述出料托辊之间还依次安装有进料水平夹紧装置、进料垂直压紧装置、出料垂直压紧装置以及出料水平夹紧装置;其中,所述续接机座上近所述出料托辊一侧还设有限位器,所述续接机座顶部于所述进料垂直压紧装置与出料垂直压紧装置之间还可拆卸安装有收集盒。

15.所述的型钢自动成型生产线,其中,所述成型机构包括成型机座,所述成型机座上固定安装有滑动平台,所述滑动平台一端通过旋转结构转动连接有冷弯结构,所述旋转结构包括设置在所述滑动平台上的成型转轴以及与其固定连接的滑动板,所述滑动板与所述滑动平台之间通过滚动结构连接,所述滑动平台另一端通过第一调节结构与所述滑动板连接;

16.其中,所述滚动结构为铺设在所述滑动板下表面或所述滑动平台上表面的若干个牛眼万向珠,所述第一调节结构为涡轮丝杆升降机,该涡轮丝杆升降机一端连接在所述滑动平台上,另一端连接在所述滑动板上,通过该涡轮丝杆升降机的丝杆传动从而可带动所述冷弯结构在所述滑动平台上以所述成型转轴为中心进行转动调节;

17.所述冷弯结构包括设置在所述滑动板上的冷弯底座、设置在所述冷弯底座上两端的成型滚轮装置以及设置在所述冷弯底座上于两所述成型滚轮装置之间的第一顶升装置,所述成型滚轮装置包括设置在所述冷弯底座上的成型滚轮以及与所述成型滚轮连接的成型电机,所述成型电机为带刹车电机,所述第一顶升装置包括设置在所述冷弯底座上的液压缸、设置在所述液压缸内的液压杆以及与所述液压杆顶升端连接的顶升架;

18.所述冷弯结构还包括安装在所述冷弯底座上用于限制型钢垂直方向位置的垂直限位装置,所述冷弯底座上于所述顶升架侧边安装有定位刻度尺,所述冷弯底座上还安装有定尺装置,所述定尺装置内设有与型钢侧面滚动接触的滚轮。

19.所述的型钢自动成型生产线,其中,所述切断机构包括固定底座,所述固定底座上设有线轨,所述线轨上滑动连接有与其匹配的滑块,所述滑块上通过旋转装置连接有第三锯床,所述固定底座一端安装有第二调节结构,所述第二调节结构为涡轮丝杆升降机,该涡轮丝杆升降机一端连接在所述固定底座上,另一端连接在所述旋转装置上,通过该涡轮丝杆升降机的丝杆传动从而可带动所述第三锯床在所述固定底座上沿所述线轨方向移动,所述切断机构还包括安装在所述第三锯床底部的第三调节结构,所述第三调节结构包括梯形丝杆与把手,所述梯形丝杆一端转动连接在所述旋转装置上,另一端与所述第三锯床底部转动连接。

20.所述的型钢自动成型生产线,其中,所述移料备料机构包括移料备料支架,所述移料备料支架一端设为移料区,另一端设为备料区,所述移料备料支架上设有导轨,所述导轨上安装有相适配的移料小车,所述移料小车内安装有第二顶升装置,所述移料小车上近所述移料区一端安装有移料感应器,所述移料小车上近所述备料区一端安装有备料感应器,所述移料备料支架上还安装有用于驱动所述移料小车在所述导轨上移动的移料电机,所述

移料区上还安装有移料托辊,所述移料备料支架一侧还安装有辅助托料装置。

21.所述的型钢自动成型生产线,其中,所述焊接机构包括龙门支架、安装在所述龙门支架下方的变位机以及安装在所述龙门支架上的第二自动焊接机器人。

22.所述的型钢自动成型生产线,其中,所述储料机构包括第二水平送料装置以及安装于所述第二水平送料装置一侧的储料架。

23.相较于现有技术,本实用新型提供了一种型钢自动成型生产线,其中,主要由沿型钢行进方向依次安装的上料机构、送料机构、切料机构、续接机构、成型机构、切断机构、移料备料机构、焊接机构以及储料机构组成。通过本实用新型提供的型钢自动成型生产线,改变了原有型钢生产时的作业方式,减少了工人数量,降低了工人的劳动强度,通过采用自动化作业代替人工,减少了因为型钢加工时对工人造成的伤害事故,同时,该型钢自动成型生产线的自动化程度高,可使型钢产品统一、规范,可提高产品精度,也大大提高了企业生产效率。

附图说明

24.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单的介绍,显而易见地,下面描述中的附图仅仅是本实用新型中记载的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

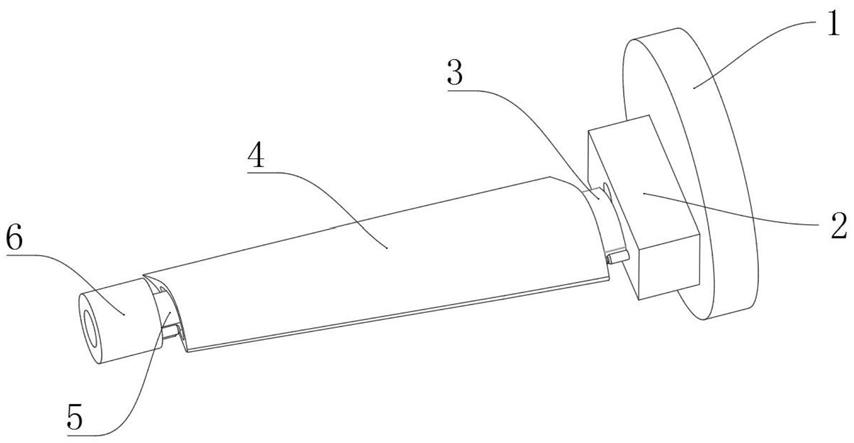

25.图1为本实用新型实施例提供的一种型钢自动成型生产线的结构示意图。

26.图2为图1中所述上料机构的结构示意图。

27.图3为图2中a处的放大示意图。

28.图4为图1中所述送料机构的结构示意图。

29.图5为图4中所述转料装置的结构示意图。

30.图6为图1中所述切料机构的结构示意图。

31.图7为图6中所述第一线体的结构示意图。

32.图8为图6中所述第二线体的结构示意图。

33.图9为图1中所述续接机构的结构示意图。

34.图10为图1中所述成型机构的结构示意图。

35.图11为图1中所述成型机构的俯视示意图。

36.图12为图10中所述冷弯结构的结构示意图。

37.图13为图1中所述切断机构的结构示意图。

38.图14为图1中所述移料备料机构的结构示意图。

39.图15为图14中b处的放大示意图。

40.图16为图1中所述焊接机构的结构示意图。

41.图17为图1中所述储料机构的结构示意图。

具体实施方式

42.为使本实用新型的目的、技术方案及效果更加清楚、明确,以下参照附图并举实施例对本实用新型进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本实用

新型,并不用于限定本实用新型。

43.在本实用新型的描述中,需要理解的是,术语中“中心”、“上”、“下”、“前”、“后”、“左”、“右”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或组件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性。

44.在本实用新型的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“连接”、“相连”应做广义理解,例如,可以是固定连接,也可以是拆卸连接,或一体地连接;可以是机械连接,也可以是电连接,或电信号连接(指两者之间既有电连接,也有信号连接);可以是直接相连,也可以是通过中间媒介间接相连,可以是两个组件内部的连通。当组件被称为“固定于”或“设置于”另一个元件,它可以直接在另一个组件上或者也可以存在居中的组件。当一个组件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本实用新型的具体含义。

45.在本实用新型的描述中,所使用的“包含”、“包括”、“具有”、“含有”等,均为开放性的用语,即意指包含但不限于。参考术语“一个实施例”、“一个具体实施例”、“一些实施例”、“例如”等的描述意指结合该实施例或示例描述的具体特征、结构或者特点包含于本技术的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。各实施例中涉及的步骤顺序用于示意性说明本技术的实施,其中的步骤顺序不作限定,可根据需要作适当调整。

46.下面结合附图,详细说明本实用新型的各种非限制性实施方式。

47.请参阅图1-图17,本实用新型实施例提供的一种型钢自动成型生产线,其中,主要由沿型钢行进方向依次安装的上料机构1、送料机构2、切料机构3、续接机构4、成型机构5、切断机构6、移料备料机构7、焊接机构8以及储料机构9组成。

48.具体地,本实用新型中沿型钢行进方向指的是该型钢自动成型生产线工作时,型钢在该生产线上的行进方向;通过本实用新型提供的型钢自动成型生产线,改变了原有型钢生产时的作业方式,减少了工人数量,降低了工人的劳动强度,通过采用自动化作业代替人工,减少了因为型钢加工时对工人造成的伤害事故,同时,该型钢自动成型生产线的自动化程度高,可使型钢产品统一、规范,可提高产品精度,也大大提高了企业生产效率。

49.进一步,在一个实施例中,所述的型钢自动成型生产线,其中,所述上料机构1包括上料架11、安装在所述上料架11前端的对齐装置12、安装在所述上料架11两侧且近所述对齐装置12一侧的对齐板13与对齐气缸14;

50.其中,所述对齐装置12包括与所述上料架11前端转动连接的支撑板121以及安装在所述支撑板121底部且与所述上料架11下端连接的伸缩气缸122,所述支撑板121上还安装有支撑转轴123以及限位转轴124。

51.具体地,在所述上料架11一侧还安装有站台15,所述站台15为工人提供平台,使操作高度合适,方便工作作业;所述上料架11用于提供原材料存放。

52.工作时,将成捆的原材料放置在所述上料架11上,工人站在所述站台15上,将成捆

的原材料分成单个型钢,通过工具将型钢翻滚到所述对齐装置12上,通过型钢自身重力或人工推动,型钢沿所述对齐装置12的所述限位转轴124侧边对齐,再通过所述对齐气缸14伸出顶紧型钢从而与所述对齐板13后,所述对齐装置12通过所述伸缩气缸122收缩下降,将型钢放置到第一水平送料装置21上。

53.进一步,在一个实施例中,所述的型钢自动成型生产线,其中,所述送料机构2包括第一水平送料装置21以及安装于所述第一水平送料装置21远离所述上料机构1一侧的转料装置22;

54.其中,所述转料装置22包括转料支架221、安装于所述转料支架221上的两转料转轴222、分别与两所述转料转轴222连接的两旋转臂223以及与两所述旋转臂223转动连接的转料杆224,所述转料装置22还包括安装于所述转料支架221上的中转台225与第一矫正气缸226,以及安装于所述转料支架221内的转料电机227,所述转料电机227用于驱动两所述转料转轴222转动。

55.具体地,所述第一水平送料装置21通过链条水平送料;所述第一矫正气缸226是用气缸顶紧对齐的方式实现矫正;所述转料电机227通过链轮带动链条,提供旋转动力,从而驱动两所述转料转轴222转动;所述转料装置22采用平行四边形机构,实现不同高度间转料,即两所述旋转臂223、所述转料杆224以及两所述转料转轴222形成四边形旋转装置,所述转料杆224提供托料支撑,所述中转台225提供转料过渡平台。

56.工作时,所述转料电机227启动,通过链条带动两所述转料转轴222转动,两所述旋转臂223分别固定在两所述转料转轴222上,与所述转料杆224形成平行四边形,保证转动过程中所述转料杆224水平托起型钢,沿两所述旋转臂223旋转后,将所述第一水平送料装置21上的型钢转到所述中转台225上,将所述中转台225上的型钢转到所述切料机构3中的所述第一线体33上,如此循环转料;当型钢转到所述第一线体33上后,所述第一矫正气缸226气缸伸出,推动型钢贴紧所述第一限位滚轮334,矫正型钢方便型钢在所述第一线体33上进退。

57.进一步,在一个实施例中,所述的型钢自动成型生产线,其中,所述切料机构3包括依次安装的限位架31、第一锯床32、第一线体33、第二锯床34以及第二线体35;

58.其中,所述第一线体33包括第一线体机架331,所述第一线体机架331上安装有第一挡板332、第一行走托辊333以及第一限位滚轮334,所述第一线体33还包括安装在所述第一线体机架331上的第一行走电机335,所述第一行走电机335用于驱动所述第一行走托辊333转动;

59.所述第二线体35包括第二线体机架351,所述第二线体机架351上安装有第二挡板352、第二行走托辊353、第二限位滚轮354以及第二矫正气缸356,所述第二线体35还包括安装在所述第二线体机架351上的第二行走电机355,所述第二行走电机355用于驱动所述第二行走托辊353转动。

60.具体地,所述第一行走电机335通过链条驱动所述第一行走托辊333转动,从而带动型钢运动,通过所述第一行走电机335正反转带动型钢前后运动;两侧所述第一挡板332限位型钢位置防止其倾斜出线体,所述第一限位滚轮334既当基准限位又可防止型钢与所述第一挡板332擦碰,使型钢运动更平稳,其中所述限位架31是防止型钢往所述第一锯床32方向运动时出现突发意外,限制型钢位置,起到保护作用。其中,所述第二线体35中,所述第

二矫正气缸356是用气缸顶紧对齐的方式实现矫正,其余结构与所述第一线体33上的各结构功能相同。

61.工作时,当型钢从所述送料机构2进入所述第一线体33后,所述第一矫正气缸226气缸伸出,推动型钢贴紧所述第一限位滚轮334,使型钢与基准平齐,然后所述第一行走电机335驱动所述第一行走托辊333转动,带动型钢往所述第一锯床32方向运动,到位后所述第一锯床32切掉型钢一端毛料,然后所述第一行走电机335反向转动,使型钢往所述第二锯床34方向运动,到位后所述第二锯床34切掉型钢的另一端毛料,使型钢两端齐整,方便型钢对齐与焊接。其中,所述第二线体35与所述第一线体33的运动方式相同,当型钢两端切好后,所述第一线体33将型钢送到所述第二线体35上,型钢到达适当位置后,所述第二矫正气缸356的气缸伸出,矫正型钢使型钢与基准平齐,方便后面进入所述续接机构4中。

62.进一步,在一个实施例中,所述的型钢自动成型生产线,其中,所述续接机构4包括续接机座41与安装在所述续接机座41一侧的第一自动焊接机器人42,所述续接机座41顶部两端分别安装有进料托辊43与出料托辊44,所述续接机座41顶部于所述进料托辊43与所述出料托辊44之间还依次安装有进料水平夹紧装置45、进料垂直压紧装置46、出料垂直压紧装置47以及出料水平夹紧装置48;其中,所述续接机座41上近所述出料托辊44一侧还设有限位器49,所述续接机座41顶部于所述进料垂直压紧装置46与出料垂直压紧装置47之间还可拆卸安装有收集盒40。

63.具体地,所述续接机座41提供安装位及支撑,所述进料托辊43在型钢进入所述续接机构4时,提供导向及支撑,方便进料;所述进料水平夹紧装置45在进料到位后提供水平定位,所述进料垂直压紧装置46为进料提供垂直定位,所述出料垂直压紧装置47提供对接端型钢垂直定位,所述出料水平夹紧装置48为对接端提供水平定位;所述出料托辊44提供对接型钢提供导向及支撑,所述限位器49通过距离感应调节所述成型机构5中所述冷弯结构54的位置,使对接端型钢始终保证平齐,方便对接;对接完成使用所述第一自动焊接机器人42自动焊接;所述收集盒40设置在两型钢对接端的底部,用于收集所述第一自动焊接机器人42自动焊接时产生的焊屑,利于收集后集中处理,所述收集盒40与所述续接机座41顶部可拆卸连接,方便所述收集盒40的取出与安装;其中,本实施例中所述进料水平夹紧装置45与所述出料水平夹紧装置48的具体结构在此不做限定,只要能实现对于进料型钢与对接端(出料)型钢的水平夹紧(定位)作用,如:可以是通过一水平设置的液压缸连接一固定板(与型钢侧面接触)实现对于进料型钢与对接端(出料)型钢的水平定位作用,同理,本实施例中所述进料垂直压紧装置46与所述出料垂直压紧装置47的具体结构在此不做限定,只要能实现对于进料型钢与对接端(出料)型钢的垂直夹紧(定位)作用,如:可以是通过一垂直设置的液压缸连接一固定板(与型钢顶部接触)实现对于进料型钢与对接端(出料)型钢的垂直定位作用。

64.工作时,型钢通过所述进料托辊43的导向进入所述进料水平夹紧装置45与所述进料垂直压紧装置46中,到达对接位置后所述进料水平夹紧装置45与所述进料垂直压紧装置46分别压紧,固定牢固型钢,另一侧的对接型钢被所述出料垂直压紧装置47与所述出料水平夹紧装置48固定,固定好后所述第一自动焊接机器人42焊接对接位。

65.进一步,在一个实施例中,所述的型钢自动成型生产线,其中,所述成型机构5包括成型机座51,所述成型机座51上固定安装有滑动平台52,所述滑动平台52一端通过旋转结

构53转动连接有冷弯结构54,所述旋转结构53包括设置在所述滑动平台52上的成型转轴531以及与其固定连接的滑动板532,所述滑动板532与所述滑动平台52之间通过滚动结构55连接,所述滑动平台52另一端通过第一调节结构56与所述滑动板532连接;

66.其中,所述滚动结构55为铺设在所述滑动板532下表面或所述滑动平台52上表面的若干个牛眼万向珠,所述第一调节结构56为涡轮丝杆升降机,该涡轮丝杆升降机一端连接在所述滑动平台52上,另一端连接在所述滑动板532上,通过该涡轮丝杆升降机的丝杆传动从而可带动所述冷弯结构54在所述滑动平台52上以所述成型转轴531为中心进行转动调节;

67.所述冷弯结构54包括设置在所述滑动板532上的冷弯底座541、设置在所述冷弯底座541上两端的成型滚轮装置542以及设置在所述冷弯底座541上于两所述成型滚轮装置542之间的第一顶升装置543,所述成型滚轮装置542包括设置在所述冷弯底座541上的成型滚轮5421以及与所述成型滚轮5421连接的成型电机5422,所述成型电机5422为带刹车电机,所述第一顶升装置543包括设置在所述冷弯底座541上的液压缸5431、设置在所述液压缸5431内的液压杆5432以及与所述液压杆5432顶升端连接的顶升架5433;

68.所述冷弯结构54还包括安装在所述冷弯底座541上用于限制型钢垂直方向位置的垂直限位装置544,所述冷弯底座541上于所述顶升架5433侧边安装有定位刻度尺545,所述冷弯底座541上还安装有定尺装置546,所述定尺装置546内设有与型钢侧面滚动接触的滚轮。

69.具体地,所述成型机构5是将直的型钢成型成所需弧度的装置,所述成型机座51提供安装位,所述第一调节结构56用于推动所述滑动板532(从而带动所述冷弯结构54)在所述滑动平台52上以所述成型转轴531为中心进行转动调节,进而可调节所述冷弯结构54的位置,以保证前序的所述续接机构4中的型钢对接基准面保持不变,始终保证平齐,方便对接,从而可保证型钢续接效果,保障了型钢的制备过程;具体地,通过所述续接机构4中所述限位器49感应其与出料续接型钢(即进入所述成型机构5中待冷弯成型的进料型钢)间的水平距离从而控制所述第一调节结构56调节所述冷弯结构54的位置,进而保证所述续接机构4中的型钢对接基准面保持不变,从而保证焊接效果,保障了型钢的制备过程。其中,所述垂直限位装置544用于限制型钢垂直方向的位置,所述第一顶升装置543中所述顶升架5433用于顶紧型钢使其冷弯成型,其侧边安装有所述定位刻度尺545,可根据所述定位刻度尺545判断所述顶升架5433伸出的长度,来保证所需型钢的半径要求;所述成型滚轮装置542中所述成型滚轮5421通过所述成型电机5422带动滚轮转动,所述成型电机5422是带刹车电机,防止型钢定位后出现滚动,方便对接,所述成型滚轮5421既提供单边定位,又提供型钢前进动力;所述定尺装置546通过其上所述滚轮转动的圈数来测定弧长,当所述定尺装置546测量弧长满足要求后,所述切断机构6中的所述第三锯床65切断型钢。

70.工作时,型钢进入所述垂直限位装置544与两所述成型滚轮装置542中,所述垂直限位装置544限制其垂直方向,两所述成型滚轮装置542限制型钢在水平方向中的一面,型钢另一面通过所述第一顶升装置543伸出所述顶升架5433顶紧型钢来限制,通过调整所述顶升架5433伸出的长度来调整型钢所需弯曲的弧度,达到所需弧度后,所述顶升架5433保持伸缩长度不动,两所述成型滚轮装置542转动通过摩擦力带动型钢平稳缓慢前行,实现型钢连续弯曲作用,在弯曲时通过所述限位器49感应其与型钢的水平间距以调节所述冷弯结

构54的位置,保证所述续接机构4中的型钢对接基准面不变,当完成作业后,两所述成型滚轮装置542停止转动,所述顶升架5433缩回。

71.进一步,在一个实施例中,所述的型钢自动成型生产线,其中,所述切断机构6包括固定底座61,所述固定底座61上设有线轨62,所述线轨62上滑动连接有与其匹配的滑块63,所述滑块63上通过旋转装置64连接有第三锯床65,所述固定底座61一端安装有第二调节结构66,所述第二调节结构66为涡轮丝杆升降机,该涡轮丝杆升降机一端连接在所述固定底座61上,另一端连接在所述旋转装置64上,通过该涡轮丝杆升降机的丝杆传动从而可带动所述第三锯床65在所述固定底座61上沿所述线轨62方向移动,所述切断机构6还包括安装在所述第三锯床65底部的第三调节结构67,所述第三调节结构67包括梯形丝杆671与把手672,所述梯形丝杆671一端转动连接在所述旋转装置64上,另一端与所述第三锯床65底部转动连接。

72.具体地,通过旋转所述把手672带动所述梯形丝杆671转动,从而可带动所述第三锯床65围绕所述旋转装置64转动,同时,通过所述第二调节结构66推动所述第三锯床65沿所述线轨62方向移动,进而可改变所述第三锯床65中切口与型钢的位置关系,方便切断型钢。

73.进一步,在一个实施例中,所述的型钢自动成型生产线,其中,所述移料备料机构7包括移料备料支架71,所述移料备料支架71一端设为移料区711,另一端设为备料区712,所述移料备料支架71上设有导轨72,所述导轨72上安装有相适配的移料小车73,所述移料小车73内安装有第二顶升装置74,所述移料小车73上近所述移料区711一端安装有移料感应器75,所述移料小车73上近所述备料区712一端安装有备料感应器76,所述移料备料支架71上还安装有用于驱动所述移料小车73在所述导轨72上移动的移料电机77,所述移料区711上还安装有移料托辊78,所述移料备料支架71一侧还安装有辅助托料装置79。

74.具体地,所述辅助托料装置79用于当所述切断机构6切断型钢后,为防止型钢重心不稳滑落,使用所述辅助托料装置79辅助托料;进一步,在本实施例中,所述导轨72在所述移料备料支架71上平行设置有三条,各所述导轨72上对应安装有相适配的所述移料小车73,所述移料小车73内安装有所述第二顶升装置74,升起后拖动型钢至所述备料区712,三个所述移料小车73可以有效平稳的托起型钢,防止重心不稳;所述移料小车73上近所述移料区711一端安装有所述移料感应器75,用于感应型钢位置,只有当三个所述移料小车73上的移料感应器75都感应到了型钢,才控制所述第二顶升装置74升起并控制所述移料小车73移动,从而保障了移料安全;所述移料小车73上近所述备料区712一端安装有备料感应器76,用于感应所述移料小车73与所述备料区712定位点的距离,控制所述移料小车73到达感应位置后停止,并将所述第二顶升装置74缩回,可以规整备料。

75.工作时,当所述切断机构6切断型钢后,给所述移料电机77前进转动信号,通过链条带动三个所述移料小车73前进转动寻找型钢位置,当所述移料感应器75感应到信号后,三个所述移料小车73到达型钢正上方,三个所述移料小车73的第二顶升装置74升起,托起型钢离开所述移料区711,移动至所述备料区712,当三个所述移料小车73上的备料感应器76感应行走到位后,给所述移料电机77停止转动信号,三个所述移料小车73的第二顶升装置74落下,将型钢放置在所述备料区712上,所述移料电机77后退转动,三个所述移料小车73回到起始位,进入下一个动作流程。

76.进一步,在一个实施例中,所述的型钢自动成型生产线,其中,所述焊接机构8包括龙门支架81、安装在所述龙门支架81下方的变位机82以及安装在所述龙门支架81上的第二自动焊接机器人83。

77.具体地,所述龙门支架81为所述第二自动焊接机器人83提供安装位,所述第二自动焊接机器人83可以自动焊接,所述变位机82上设有夹紧装置,可以夹紧型钢在垂直方向上进行180度旋转,通过所述第二自动焊接机器人83将型钢端板焊接在型钢两端。

78.工作时,工人使用模具将型钢端板固定在型钢两端,然后将型钢从所述备料区712上移至所述变位机82上,所述变位机82上夹紧装置将型钢夹紧在所述变位机82上,而后所述第二自动焊接机器人83开始焊接型钢端板上侧面,焊完后所述变位机82沿垂直方向向上旋转180度,将型钢下侧面翻转成上面,所述第二自动焊接机器人83开始焊接,焊接完成,所述变位机82上的夹紧装置松开,型钢掉落在所述第二水平送料装置91上。

79.进一步,在一个实施例中,所述的型钢自动成型生产线,其中,所述储料机构9包括第二水平送料装置91以及安装于所述第二水平送料装置91一侧的储料架92。

80.具体地,所述第二水平送料装置91通过链条水平运送型钢至所述储料架92上储存,即当所述焊接机构8将型钢焊接完成后,所述变位机82上的夹紧装置松开,型钢掉落在所述第二水平送料装置91上,所述第二水平送料装置91开始工作,通过链条将型钢运送至所述储料架92上。

81.综上所述,本实用新型提供了一种型钢自动成型生产线,其中,主要由沿型钢行进方向依次安装的上料机构、送料机构、切料机构、续接机构、成型机构、切断机构、移料备料机构、焊接机构以及储料机构组成。通过本实用新型提供的型钢自动成型生产线,改变了原有型钢生产时的作业方式,减少了工人数量,降低了工人的劳动强度,通过采用自动化作业代替人工,减少了因为型钢加工时对工人造成的伤害事故,同时,该型钢自动成型生产线的自动化程度高,可使型钢产品统一、规范,可提高产品精度,也大大提高了企业生产效率。

82.以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

83.以上所述实施例仅表达了本实用新型的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本实用新型专利范围的限制。应当理解的是,本实用新型的应用不限于上述的举例,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,所有这些改进和变换都应属于本实用新型所附权利要求的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。