1.本实用新型涉及模具技术领域,特别是涉及一种用于制造碎纸机桶体的注塑模具。

背景技术:

2.碎纸机内通常会安装桶体用于存放碎纸,而桶体生产过程中,由于桶体通常由塑料制成,因此桶体一般是都通过注塑模具进行注塑成型,但是目前的用于制造碎纸机桶体的注塑模具,桶体通常是通过成型腔内的成型模进行注塑成型,由于成型腔内部体积难以扩大,导致桶体的外壁易与模板的内壁产生较大的摩擦,以致于桶体外壁磨损严重,甚至导致桶体难以从成型腔内取出,严重影响取料便捷性,并且桶体注塑成型时,难以将桶体快速冷却成型,从而会影响桶体冷却成型的速率,导致生产效率下降。

技术实现要素:

3.本实用新型提供了一种用于制造碎纸机桶体的注塑模具,以解决上述背景技术提出的桶体的外壁易与模板的内壁产生较大的摩擦,以致于桶体外壁磨损严重,影响取料便捷性,且难以将桶体快速冷却成型的问题。

4.为了解决现有技术问题,本实用新型公开了一种用于制造碎纸机桶体的注塑模具,包括底座、凹形模架及成型模,所述凹形模架通过固定杆固定于所述底座上方,所述成型模相接于所述凹形模架内底端的中部:

5.所述凹形模架内侧且位于所述成型模的外围四周均设有模板,左右两块所述模板分别贴合于前后两块所述模板的左右两端,每块所述模板的外侧与所述凹形模架内壁之间均固定有两根弹簧回力杆,每块所述模板的外侧下端均固定有上斜块,每块所述上斜块下端均设有下斜块,每块所述下斜块下方均固定有顶杆,所述成型模上端开有对接槽,所述对接槽内匹配有卸料板,所述成型模内部中端固定有电伸缩轴,所述成型模内部外侧开有冷却腔,所述凹形模架下方设有冷却箱。

6.进一步地,所述底座上端四角均焊接有伸缩柱,四根所述伸缩柱上端之间固定有位于四块所述模板上方的上模座,所述上模座内部中端开有注塑通道。

7.进一步地,所述底座上端中部焊接有液压缸,所述液压缸上端固定有支撑板,所述顶杆下端滑动贯穿出所述凹形模架下面,所述顶杆下端与所述支撑板上端固定。

8.进一步地,所述冷却箱固定于所述支撑板上端,所述冷却箱右下端连通有水泵,所述水泵上端连通有进水伸缩管,所述进水伸缩管上端依次穿插过凹形模架和成型模底端。

9.进一步地,所述进水伸缩管上端贯穿进所述冷却腔内底端的右部,所述冷却箱上端左侧连通有出水伸缩管,所述出水伸缩管上端依次穿插过凹形模架和成型模底端,所述出水伸缩管上端与贯穿进所述冷却腔内底端的左部。

10.进一步地,所述冷却箱内壁左侧相接有若干块半导体制冷片。

11.进一步地,所述电伸缩轴动力输出端的上端滑动贯穿出所述成型模上面,所述电

伸缩轴动力输出端的上端延伸进所述对接槽内,所述电伸缩轴上端与所述卸料板下端相接,所述冷却腔内部上端且位于所述电伸缩轴动力输出端的外围套设有防水套。

12.进一步地,所述凹形模架内底端且位于所述成型模的外围相接有回型底板,四块所述模板分别贴合于所述回型底板的外围四周。

13.与现有技术相比,本实用新型实现的有益效果:

14.通过将塑胶原料注塑至四块模板与成型模之间的间隙中,当桶体注塑成型后,使四块模板远离桶体外壁四周,再通过卸料板往上顶出桶体,从而防止桶体外壁与模板内壁产生摩擦,以免桶体外壁磨损严重的情况发生,且便于快速的将桶体从成型模上取出,保证了取料便捷性,并且往冷却腔内加入冷却液,利于使成型模快速冷却,成型模则对桶体内壁进行快速冷却,利于加速桶体的冷却成型,从而提高了桶体的生产成型的效率。

附图说明

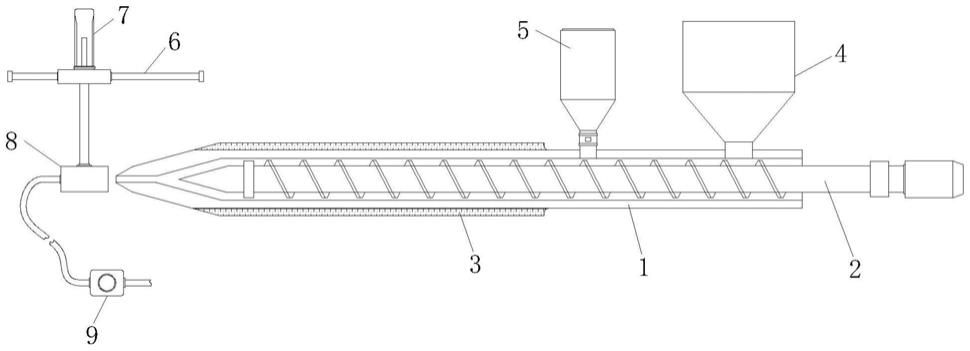

15.图1为本实用新型的整体结构示意图;

16.图2为本实用新型的凹形模架结构示意图;

17.图3为本实用新型的凹形模架俯视结构示意图;

18.图4为本实用新型的凹形模架仰视结构示意图;

19.图5为本实用新型的整体卸料结构示意图。

20.图1-5中:底座1、凹形模架2、成型模3、模板4、弹簧回力杆5、上斜块6、下斜块7、顶杆8、对接槽9、卸料板10、支撑板11、冷却箱12、进水伸缩管13、出水伸缩管14、半导体制冷片15、液压缸16、水泵17、上模座18、注塑通道19、伸缩柱20、回型底板21、冷却腔22、电伸缩轴23、防水套24。

具体实施方式

21.请参阅图1至图5:

22.一种用于制造碎纸机桶体的注塑模具,包括;

23.底座1、凹形模架2及成型模3,所述凹形模架2通过固定杆固定于所述底座1上方,所述成型模3相接于所述凹形模架2内底端的中部,所述凹形模架2内侧且位于所述成型模3的外围四周均设有模板4,左右两块所述模板4分别贴合于前后两块所述模板4的左右两端,每块所述模板4的外侧下端均固定有上斜块6,每块所述上斜块4下端均设有下斜块7,每块所述下斜块7下方均固定有顶杆8,所述底座1上端四角均焊接有伸缩柱20,四根所述伸缩柱20上端之间固定有位于四块所述模板4上方的上模座18,所述上模座18内部中端开有注塑通道19,所述底座1上端中部焊接有液压缸16,所述液压缸16上端固定有支撑板11,所述顶杆8下端滑动贯穿出所述凹形模架2下面,所述顶杆8下端与所述支撑板11上端固定,所述凹形模架2内底端且位于所述成型模3的外围相接有回型底板21,四块所述模板4分别贴合于所述回型底板21的外围四周;

24.具体地,首先启动液压缸16并带动支撑板11、顶杆8及下斜块7上移,下斜块7则沿着上斜块6的斜面往内侧推动模板4,从而使四块模板4内侧下端依次贴合在回型底板21的外围四周,同时左右两块模板4则贴合至前后两块模板4的左右端,接着通过外置的液压伸缩轴往下推动上模座18,上模座18往下按压伸缩柱20,直到上模座18盖在四块模板4上端为

止,此时液压缸16停止工作,然后通过注塑通道19将塑胶原料注塑至四块模板4与成型模3之间的间隙中,从而利于桶体在成型模3外围注塑成型。

25.每块所述模板4的外侧与所述凹形模架2内壁之间均固定有两根弹簧回力杆5;

26.进一步地,由于模板4相互靠近时会拉伸弹簧回力杆5,当桶体注塑成型后,再次启动液压缸16并带动支撑板11、顶杆8及下斜块7一起下移,再结合弹簧回力杆5的回弹力往外拉动模板4,从而使四块模板4远离桶体外壁四周,当桶体往上移出成型模3时,从而防止桶体外壁与模板4内壁产生摩擦,以免桶体外壁磨损严重的情况发生。

27.所述成型模3上端开有对接槽9,所述对接槽9内匹配有卸料板10,所述成型模3内部中端固定有电伸缩轴23,所述电伸缩轴23动力输出端的上端滑动贯穿出所述成型模3上面,所述电伸缩轴23动力输出端的上端延伸进所述对接槽9内,所述电伸缩轴23上端与所述卸料板10下端相接;

28.进一步地,为了提高桶体取出时的便捷性,则启动电伸缩轴23,电伸缩轴23动力输出端的上端则带动卸料板10往上移出对接槽9,卸料板10则往上顶出桶体,从而便于快速的将桶体从成型模3上取出,保证了取料便捷性。

29.所述成型模3内部外侧开有冷却腔3,所述凹形模架2下方设有冷却箱12,所述冷却箱12固定于所述支撑板11上端,所述冷却箱12右下端连通有水泵11,所述水泵11上端连通有进水伸缩管13,所述进水伸缩管13上端依次穿插过凹形模架2和成型模3底端,所述进水伸缩管13上端贯穿进所述冷却腔22内底端的右部;

30.进一步地,为了提高桶体的冷却成型的效率,因此在冷却箱12上端连通一根加水管,通过加水管往冷却箱12内注入冷却液,然后启动水泵17并通过进水伸缩管13将冷却液抽送至冷却腔22内,利于使成型模3快速冷却,成型模3则对桶体内壁进行快速冷却,利于加速桶体的冷却成型,从而提高了桶体的生产成型的效率。

31.所述冷却箱12上端左侧连通有出水伸缩管14,所述出水伸缩管14上端依次穿插过凹形模架2和成型模3底端,所述出水伸缩管14上端与贯穿进所述冷却腔22内底端的左部,所述冷却箱12内壁左侧相接有若干块半导体制冷片15;

32.进一步地,将冷却腔22内换热完毕的冷却液通过出水伸缩管14进入到冷却箱12内,再启动半导体制冷片15并将冷却液进行冷却,利于循环使用冷却液,降低了冷却液的浪费,更加的环保,而且进水伸缩管13和出水伸缩管14都具有伸缩性,因此支撑板11在上下移动时,进水伸缩管13和出水伸缩管14会进行伸缩,保证了支撑板11在上下移动时的顺畅性。

33.所述冷却腔22内部上端且位于所述电伸缩轴23动力输出端的外围套设有防水套24;

34.进一步地,由于电伸缩轴23动力输出端的上端穿插过防水套24,当电伸缩轴23动力输出端经过冷却腔22时,结合防水套24对电伸缩轴23动力输出端的防护,防止电伸缩轴23动力输出端生锈,有效的保证了电伸缩轴23使用寿命。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。