1.本发明属于紧固件用钢技术领域,尤其涉及一种15.9级耐腐蚀高强度螺栓用钢及其生产方法和热处理方法。

背景技术:

2.紧固件是我国装备制造业的基础性产业,广泛应用于国民经济的各个领域。近年来,随着我国汽车、风电、机械、建筑等各个行业的高速发展,对制造各类紧固件(如螺栓、螺母等)等零件使用的材料提出了设计应力和轻量化的要求,最有效的措施就是提高紧固件的强度,一些汽车、建设机械用螺栓甚至要求强度大于1400mpa。国内外先后开发出了一系列耐延迟断裂性能优良的高强度螺栓钢,如日本住友金属公司的ads系列、神户制钢的knds系列、北京钢铁研究总院adf系列等。

3.高强度紧固件连接具有承接能力高、受力性好、耐疲劳、不松动、较安全及施工简便、可拆换等优点,在基础建设的钢结构连接中被广泛使用。然而,钢结构在各种大气环境中使用会产生腐蚀,为延长使用寿命用于钢结构用建筑、桥梁、电力等方面连接使用的高强螺栓均采用涂装的方式进行防腐,如电镀或者热镀锌。但表面喷涂等方法的防腐年限一般为5-10年,因涂层的老化和分化,必须进行定期3到5年进行维护和10-15年重新防腐涂装,涂装过程存在污染环境、成本高等问题,同时高强度螺栓电镀和热镀锌过程中引入的h元素会增加螺栓使用过程中的氢致延迟断裂问题。

4.因此耐候高强度螺栓用钢的需求越来越迫切,要求也越来越高,随着大跨度桥梁等钢结构的发展和更高强度级别耐候钢的应用,不仅要求其具有优良的耐大气腐蚀性能,而且还要求其具有优异的耐延迟断裂性能,以满足钢结构轻量化和高安全性的要求。

5.近年来,开发耐大气腐蚀高强度螺栓是热门课题。2018年11月6日公开的中国专利cn201810357699.5(公开号cn108754303a)公开了一种耐大气腐蚀及耐延迟断裂性能优良的高强度螺栓钢,其特征在于,按质量百分比,其组成包含:c:0.30-0.45%,si:≤0.25%,mn:0.40-1.40%,p:≤0.012%,s:≤0.008%,cr:0.40-1.20%,mo:0.15-0.50%,ni:0.30-1.20%,cu:0.20-0.60%,v:0.05-0.20%,re:0.005-0.030%,其余为fe及不可避免的杂质元素。提供的耐大气腐蚀及耐延迟断裂性能优良的高强度螺栓钢与现有技术相比,不仅强度水平高,而且具有优异的耐大气腐蚀及耐延迟断裂性能,可用来制作桥梁等钢结构用12.9级高强度螺栓,并且成本低。但仅可用来制造12.9级高强度螺栓,不能满足更高性能要求。

6.2000年12月6日公开的中国专利cn 1275632a提供了一种耐延迟断裂性能优良的高强度螺栓,具体化学成分(重量%)为:c 0.25-0.50,si0.10-0.40,mn≤0.50,cr0.50-1.50,mo0.30-1.50,v0.10-0.40,re0.001-0.05,al0.005-0.10,n≤0.020,p≤0.015,s≤0.010,根据需求还可加入0.005-0.10的ti、nb中的一种或两种之和,余为fe及不可避免的不纯物。抗拉强度为1300到1500mpa,同时耐延迟断裂性能优良,但不具有耐蚀性。

技术实现要素:

7.本发明的目的在于提供一种15.9级耐腐蚀高强度螺栓用钢及其生产方法,是一种抗拉强度1500mpa以上、且具有优良的耐大气腐蚀及耐延迟断裂性能的高强度螺栓钢。可用来制作抗拉强度1500mpa以上的15.9级钢结构用高强度螺栓。

8.本发明还有一个目的在于提供一种15.9级耐腐蚀高强度螺栓用钢的热处理方法,热处理后力学性能满足抗拉强度rm≥1500mpa,屈强比r

p0.2

/rm≥0.9,断后伸长率a≥10%,断面收缩率z≥45%。

9.本发明具体技术方案如下:

10.一种15.9级耐腐蚀高强度螺栓用钢,包括以下质量百分比成分:

11.c 0.51%-0.54%、si 1.60%-1.75%、mn 0.40%-0.60%、cr 1.25%-1.35%、mo 1.20-1.40%、v 0.50%-0.80%、nb 0.05%-0.10%、ti 0.06-0.10%、b 0.0015-0.0030%、ni 0.32%-0.42%、cu 0.10%-0.14%、alt 0.045%-0.080%、p≤0.008%、s≤0.008%、o≤0.0015%、n≤0.0040%。其余为fe和其它不可避免的杂质。

12.所述15.9级耐腐蚀高强度螺栓用钢的化学成分需以下条件:1.1≤[mo]/([v] 2[nb] 1.5[ti])≤2.2,优选的1.2≤[mo]/([v] 2[nb] 1.5[ti])≤1.6,保证mo与v、nb、ti复合强化作用,形成弥散析出的细小碳化物,碳化物平均粒径0.020μm-0.040μm之间,如果不满足该成分要求,碳化物将无法细小均匀弥散析出,平均粒径过大将无法满足15.9级高强度螺栓的要求。

[0013]

所述15.9级耐腐蚀高强度螺栓用钢耐大气腐蚀性指数i≥6.8;i=26.01

×

(%cu) 3.88

×

(%ni) 1.20

×

(%cr) 1.49

×

(%si) 17.28

×

(%p)-7.29

×

(%cu)

×

(%ni)-9.10

×

(%ni)

×

(%p)-33.39

×

(%cu)2。

[0014]

本发明提供的一种15.9级耐腐蚀高强度螺栓用钢的生产方法,包括以下工艺流程:

[0015]

配料

→

电炉冶炼

→

lf炉精炼 rh真空脱气

→

大方坯连铸

→

轧制方坯

→

探伤、修磨

→

优棒轧制

→

圆钢成品

→

包装、入库。

[0016]

所述电炉冶炼具体为:电炉终点c控制在0.06-0.20%,p≤0.010%;挡渣出钢,出钢1/5-1/4钢水时加入精炼渣和石灰,出钢1/3-1/2时,加入脱氧剂和合金,顺序为:铝铁

→

渣料

→

硅锰

→

高碳铬铁

→

钼铁

→

增碳剂,出钢结束后根据下渣量,向钢渣面均匀抛洒适量铝粒。

[0017]

所述lf炉精炼具体为:钢包全程底吹氩,氩气流量以钢水不喷溅出钢包为准;加入预熔型精炼渣、石灰造渣,碱度r3-6,白渣时间≥20分钟,根据进lf炉前成分分析结果在精炼前、中期加入合金调整si、mn、cr、mo、v、nb、ti、b、cu、ni含量。

[0018]

所述rh真空脱气具体为:真空前期,如真空度≤100帕,则真空保持时间≥10分钟,如100帕<真空度≤200帕,则真空保持时间≥15分钟;真空后期保持时间≥10分钟。根据真空前期成分分析结果,如果需要在中期进行成分调整,则调整后必须保证5分钟以上的真空保持时间。破真空后进行喂钙线处理。出站前进行软吹氩处理,软吹时间≥15min。

[0019]

所述大方坯连铸具体为:采用大方坯连铸,获得低偏析的连铸坯,保证螺栓成品的性能均匀性。采用全程保护浇铸,钢包到中间包之间采用保护套管 氩封,中间包使用钢水覆盖剂和吹氩保护,中间包到结晶器之间采用浸入式水口,采用二次冷却、末端电磁搅拌和

轻重压下结合的方式,消除铸坯中心偏析,提高螺栓的机械性能和加工性能。其中一次冷却水流量90-120m3/h,二次冷却比水量1.2-1.4l/kg,轻重压下量≤35mm,浇铸过程液面、拉速及过热度稳定,获得无缺陷铸坯。

[0020]

所述方坯轧制具体为:轧制250方坯,加热炉均热段温度控制在1250-1350℃,加热总时间控制在270-370min,开轧温度控制在1100

±

50℃,轧后入坑缓冷,轧后对250方坯进行表面和端部修磨处理,为后续轧制提供来良好的表面质量,同时减少盘条表面脱碳敏感性。

[0021]

优棒轧制具体为:为了轧制工艺的需要和使碳、氮化物固溶于奥氏体中,加热温度控制在1150-1250℃,且缓慢加热,加热速度≤30℃/min,防止加热过程中开裂,均热时间≥30min保证nb、v元素充分固溶,加热后的铸坯经高压水除鳞后进入连轧机组进行轧制,开轧温度980-1100℃,在950℃以上完成粗、中轧机轧制,即基本在奥氏体再结晶区完成轧制是为了实现再结晶细化,入kocks轧机温度800-850℃,然后上冷床缓慢冷却。

[0022]

热轧态组织为:珠光体 铁素体,无贝氏体、马氏体等硬相组织,利于后续冷加工,奥氏体晶粒度≥10级。

[0023]

本发明提供的一种15.9级耐腐蚀高强度螺栓用钢的热处理方法,包括形变热处理和高频回火热处理。

[0024]

所述形变热处理具体为:

[0025]

所述形变热处理具体为:980-1100℃保温300-350秒,然后以3-6℃/s的冷速冷却至700-800℃,进行20%-50%的变形处理,然后水冷。

[0026]

所述高频回火热处理具体为:采用电子管高频加热电源,升温时间25-35s,保温温度550-650℃,保温20-30s,然后水冷。

[0027]

所述15.9级耐腐蚀高强度螺栓用钢的热处理后,组织为:回火索氏体 弥散析出的细小碳化物,钢材的奥氏体晶粒度≥10级,晶粒尺寸10-20μm,碳化物平均粒径0.020μm-0.040μm之间。

[0028]

本发明提供的15.9级耐腐蚀高强度螺栓用钢各成分的设计思路为:

[0029]

c:c元素是高强度紧固件用钢获得高的强度所必需的。高的c含量虽然对钢的强度等有利,但对钢的冷镦性能、塑性和韧性极为不利,且使屈强比降低、脱碳敏感性增大,恶化钢的抗疲劳性能和加工性能。因此c含量控制在0.51%-0.54%。

[0030]

si:si是钢中主要的脱氧元素,且作为固溶体硬化元素有助于强度的提高,当si含量低于1.6%时,主体的强度倾向是不够的。但硅能显著提高钢的变形抗力,对冷镦和冷挤压不利,且使钢的塑性和韧性下降,恶化钢的抗疲劳性能,同时表面脱碳敏感性增加,故硅含量不宜太高,因此控制si含量1.60%-1.75%。

[0031]

mn:mn是脱氧和脱硫的有效元素,但淬火钢高温回火时,mn和p有强烈的晶界共偏聚倾向,促进回火脆性,且过高的mn含量会恶化钢的耐候性。因此适当降低钢中的mn含量,将其控制在0.40%-0.60%。

[0032]

cr:cr元素是高强度螺栓钢中最常使用的合金元素。cr能够有效地提高钢的淬透性和回火抗力,以获得所需的高强度。同时与cu复合加入,能够明显地提高钢的耐候性,但含量超过1.35%则会恶化钢的韧性和冷加工性,因而控制cr含量为cr 1.25%-1.35%。

[0033]

mo:mo元素是高强度螺栓钢中较常采用的合金元素。不仅可以显著提高钢的回火

抗力,形成的碳化物mo2c对氢的有捕集作用,可提高钢的耐延迟断裂性能;还能够给在原奥氏体晶界的偏聚能够提高钢的晶界结合强度。此外mo元素还可减少钢表面侵入的氢量,抑制腐蚀坑生成,提高耐蚀性,因而控制mo含量为1.20-1.40%。

[0034]

v:v是钢的优良脱氧剂,钢中加钒可细化组织晶粒,提高强度和韧性。另外v元素也是抗回火软化能力较强的元素,在保持强度不变的情况下提高回火温度,在较高温度回火时析出的细小均匀的碳氮化钒除可产生二次硬化进一步提高钢的强度外,还由于碳氮化钒具有较强的陷阱能,能够捕集氢使其均匀地分散在晶内,抑制氢的扩散和晶界偏聚,从而改善钢的耐延迟断裂性能。v含量控制在0.50%-0.80%。

[0035]

nb:nb元素能够明细地细化晶粒,晶粒细化不仅能提高钢材的强韧性,而且改善钢材的低温性能。同时提高回火抗力改善高强度钢耐延迟断裂性能。其碳化物的氢陷阱结合能低于碳化钒、碳化钛,对氢的捕集作用稍差。nb的范围可控制在0.05%-0.10%。

[0036]

ti:ti可提高耐蚀性,抑制了腐蚀环境中氢的吸收和发生,同时ti元素形成的碳化钛能钉扎奥氏体晶界细化晶粒,且碳化钛对氢的捕集作较强,与v、nb复合作用可显著改善钢的耐延迟断裂性能。ti含量控制在0.06-0.10%。

[0037]

b:微量的b元素可显著提高材料的淬透性,同时提高材料的强度,另外b元素可减少应力集中,提高螺栓的缺口敏感性,同时具有良好的冷变形能力,与其他v、nb、ti等微合金元素作用共同获得细晶粒组织,降低钢的延迟断裂敏感性,b元素过高成本增加,因此b含量控制在0.0015-0.0030%。

[0038]

alt:alt是较强脱氧元素,同时提高钢的抗氧化性能,alt元素还能细化奥氏体晶粒,提高耐延迟断裂性能。另外本发明添加较高alt元素,与氮结合形成aln,减少位错的钉扎效应,显著降低蓝脆倾向,同时提高冲击韧性,热处理后获得良好的综合力学性能,但alt含量过高,会形成粗大的碳氮化物引起夹杂物含量增大,耐延迟断裂性降低。alt含量控制在0.045%-0.080%。

[0039]

ni:ni能稳定奥氏体,增强钢的淬透性,同时改善低温韧性,降低紧固件的缺口敏感性。ni元素的加入同时能改善锈层结构,提高致密度和对钢表面的粘结性,提高了钢的耐蚀性能,抑制氢的吸附,进而对改善耐延迟断裂性能有益。ni含量控制在0.32%-0.42%。

[0040]

cu:cu元素能够显著地改善钢的耐蚀性,钢与表面二次析出的cu之间的阴极接触,能促使钢的阳极化,并形成保护性较好的锈层。铜元素也能改变锈层的吸湿性,从而提高了临界湿度。但cu含量过高会降低钢的高温塑性,在热加工过程中易产生裂纹,因而cu含量控制在0.10%-0.14%。

[0041]

s和p:s、p等杂质元素在晶界处偏聚,将使耐延迟断裂性能大大降低。p元素能在钢液凝固时形成微观偏析,随后在奥氏体化温度加热时偏聚在晶界,使钢的脆性显著增大,从而增加钢的延迟断裂敏感性;s元素形成mn s夹杂和在晶界偏析,从而增加钢的延迟断裂敏感性,因而p、s含量控制在p≤0.008%、s≤0.008%。

[0042]

o和n:氧在钢中形成各种氧化物夹杂。在应力的作用下,在这些氧化物夹杂处容易产生应力集中,导致微裂纹的萌生,从而恶化钢的力学性能特别是韧性和抗疲劳性能。因此,在冶金生产中须采取措施尽可能降低其含量控制o≤0.0015%;n在钢中析出fe4n,扩散速度慢,导致钢产生时效性,同时n还会降低钢的冷加工性能,控制n≤0.0040%。

[0043]

本发明采用高c-高si-高mo-低p-低s的成分设计体系,充分发挥si的固溶强化作

用以及mo元素的抗回火软化作用,严格控制p、s杂质元素减少晶界偏析,防止晶界脆化,同时添加v、nb、ti、b细化晶粒元素,生成弥散析出的碳氮化物以细化奥氏体晶粒,在提高强度的同时,还可以提高韧性,同时还可作为氢陷阱,抑制氢的扩散和使氢均匀分布,提高抗氢致延迟断裂性能。另外为提高耐大气腐蚀能力,添加ni、cu等元素,同时获得较高的缺口韧性,另外ni和cu表面形成的钝化膜可以抑制腐蚀环境中氢的吸附,进而对改善耐延迟断裂性能有益,mo元素还可减少钢表面侵入的氢量,抑制腐蚀坑生成,ti元素也可提高耐蚀性,抑制了腐蚀环境中氢的吸收和发生,b元素还可以降低螺栓的缺口敏感性。

[0044]

本发明提供抗拉强度1500mpa以上、且具有优良的耐腐蚀和耐延迟断裂性能的高强度螺栓钢,可用来制作抗拉强度1500mpa以上的15.9级耐腐蚀钢结构用高强度螺栓。采用本方法生产的钢,采用退火

→

拉拔

→

温锻

→

热处理

→

涂镀工序加工紧固件。为提高钢的耐延迟断裂能力,本发明在调质热处理时,采用形变热处理 高频回火热处理方式保证强度的提升,同时塑韧性并未明显降低。通过在奥氏体未再结晶区变形后淬火,减少并细化晶界碳化物,具体工艺为:

[0045]

所述形变热处理具体为:980-1100℃保温300-350秒,然后以3-6℃/s的冷速冷却至700-800℃,进行20%-50%的变形处理,然后水冷。又通过高频回火热处理,使原奥氏体晶粒内的碳化物细微分散,进一步提高耐延迟断裂性能,同时降低应力集中系数提高钢的疲劳强度和使用寿命,降低缺口敏感性,具体工艺为:所述高频回火热处理具体为:采用电子管高频加热电源,升温时间25-35s,保温温度550-650℃,保温20-30s,然后水冷。采用本发明的化学成分、工艺流程生产的15.9级耐腐蚀高强度螺栓用钢,热处理后组织为:回火索氏体 弥散析出的细小碳化物,碳化物平均粒径0.020μm-0.040μm之间,力学性能满足抗拉强度rm≥1500mpa,屈强比r

p0.2

/rm≥0.9,断后伸长率a≥10%,断面收缩率z≥45%,-45℃冲击功≥40j,有良好的强度和塑韧性;具有低的缺口敏感性,缺口强度比nsr≥1.40(nsr=缺口试样抗拉强度/正常光滑试样抗拉强度);具有优良的耐延迟断裂性能,采用r=[hc]/[he]评价耐延迟断裂性能,r≥2(其中[hc]为临界扩散氢含量,[he]为从环境中侵入的扩散性氢含量,r值越大耐延迟断裂性能越好);具有良好的耐蚀性能,耐大气腐蚀性指数i≥6.8。

附图说明

[0046]

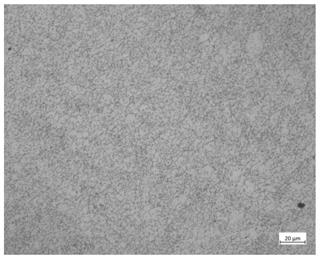

图1为实施例1的热轧态组织(500x);

[0047]

图2为实施例1的热处理后组织(扫描电镜);

[0048]

图3为实施例1的奥氏体晶粒度(12级)。

具体实施方式

[0049]

实施例1-实施例5

[0050]

一种15.9级耐腐蚀高强度螺栓用钢,包括以下质量百分比成分:如表1所示,表1没有显示的余量为了fe和不可避免的杂质。

[0051]

对比例1-对比例6

[0052]

一种15.9级耐腐蚀高强度螺栓用钢,包括以下质量百分比成分:如表1所示,表1没有显示的余量为了fe和不可避免的杂质。

[0053]

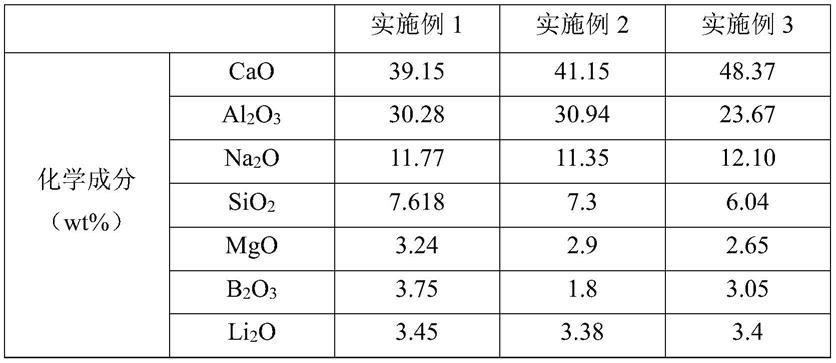

表1本发明实施例和对比例钢的化学成分(wt%)

[0054]

案例csimncrmovnbtib实施例10.511.650.431.281.260.680.100.060.0020实施例20.541.750.481.321.350.730.080.080.0025实施例30.531.630.601.251.200.500.070.060.0028实施例40.521.680.521.301.400.800.050.100.0015实施例50.511.600.581.351.370.730.060.090.0030对比例10.530.700.501.291.400.520.060.070.0018对比例20.521.680.581.330.800.780.080.090.0023对比例30.511.730.531.301.28////对比例40.541.620.521.341.230.750.080.090.0028对比例50.531.690.541.271.380.530.070.060.0020对比例60.521.750.481.291.100.750.090.100.0015案例nicualtpsonqi实施例10.350.100.0450.0050.0040.00150.00401.307.43实施例20.400.120.0650.0080.0080.00140.00351.348.14实施例30.420.140.0800.0060.0050.00140.00381.648.20实施例40.320.130.0750.0070.0040.00100.00361.337.92实施例50.380.120.0730.0050.0070.00120.00371.397.86对比例10.400.100.0740.0070.0080.00150.00371.886.21对比例20.330.140.0500.0060.0050.00160.00350.748.12对比例30.320.130.0480.0080.0050.00180.0036/8.01对比例4//0.0760.0060.0060.00170.00351.184.13对比例50.400.110.0250.0060.0070.00180.00371.827.81对比例60.410.140.0700.0050.0080.00150.00321.028.38

[0055]

注:(1)表1耐大气腐蚀性指数i=26.01

×

(%cu) 3.88

×

(%ni) 1.20

×

[0056]

(%cr) 1.49

×

(%si) 17.28

×

(%p)-7.29

×

(%cu)

×

(%ni)-9.10

×

(%ni)

×

(%p)-33.39

×

(%cu)2。

[0057]

(2)表1中q=[mo]/([v] 2[nb] 1.5[ti])。

[0058]

上述各实施例和对比例所述的15.9级耐腐蚀高强度螺栓用钢按照以下工艺流程进行生产:

[0059]

配料

→

电炉冶炼

→

lf炉精炼 rh真空脱气

→

大方坯连铸

→

轧制方坯

→

探伤、修磨

→

优棒轧制

→

圆钢成品

→

包装、入库。

[0060]

所述电炉冶炼具体为:电炉终点c控制在0.06-0.20%,p≤0.010%;挡渣出钢,出钢1/5-1/4钢水时加入精炼渣和石灰,出钢1/3-1/2时,加入脱氧剂和合金,顺序为:铝铁

→

渣料

→

硅锰

→

高碳铬铁

→

钼铁

→

增碳剂,出钢结束后根据下渣量,向钢渣面均匀抛洒适量铝粒。

[0061]

所述lf炉精炼具体为:钢包全程底吹氩,氩气流量以钢水不喷溅出钢包为准;加入预熔型精炼渣、石灰造渣,碱度r3-6,白渣时间≥20分钟,根据进lf炉前成分分析结果在精

炼前、中期加入合金调整si、mn、cr、mo、v、nb、ti、b、cu、ni含量。

[0062]

所述rh真空脱气具体为:真空前期,如真空度≤100帕,则真空保持时间≥10分钟,如100帕<真空度≤200帕,则真空保持时间≥15分钟;真空后期保持时间≥10分钟。根据真空前期成分分析结果,如果需要在中期进行成分调整,则调整后必须保证5分钟以上的真空保持时间。破真空后进行喂钙线处理。出站前进行软吹氩处理,软吹时间≥15min。

[0063]

所述大方坯连铸具体为:采用大方坯连铸,获得低偏析的连铸坯,保证螺栓成品的性能均匀性。采用全程保护浇铸,钢包到中间包之间采用保护套管 氩封,中间包使用钢水覆盖剂和吹氩保护,中间包到结晶器之间采用浸入式水口,采用二次冷却、末端电磁搅拌和轻重压下结合的方式,消除铸坯中心偏析,提高螺栓的机械性能和加工性能。其中一次冷却水流量90-120m3/h,二次冷却比水量1.2-1.4l/kg,轻重压下量≤35mm,浇铸过程液面、拉速及过热度稳定,获得无缺陷铸坯。

[0064]

所述方坯轧制具体为:轧制250方坯,加热炉均热段温度控制在1250-1350℃,加热总时间控制在270-370min,开轧温度控制在1100

±

50℃,轧后入坑缓冷,轧后对250方坯进行表面和端部修磨处理,为后续轧制提供来良好的表面质量,同时减少盘条表面脱碳敏感性。

[0065]

优棒轧制具体为:为了轧制工艺的需要和使碳、氮化物固溶于奥氏体中,加热温度控制在1150-1250℃,且缓慢加热,加热速度≤30℃/min,防止加热过程中开裂,均热时间≥30min保证nb、v元素充分固溶,加热后的铸坯经高压水除鳞后进入连轧机组进行轧制,开轧温度980-1100℃,在950℃以上完成粗、中轧机轧制,即基本在奥氏体再结晶区完成轧制是为了实现再结晶细化,入kocks轧机温度800-850℃,然后上冷床缓慢冷却。

[0066]

上述各实施例和对比例在生产过程中具体的参数控制如表2、表3所示。

[0067]

表2各实施例的炼钢、连铸及方坯轧工艺参数

[0068]

[0069]

[0070][0071]

本发明各实施例和对比例的圆钢轧制工艺参数及轧后产品组织参数见表3。对比例1、对比例2、对比例3轧制工艺晶粒度达不到9.5级。

[0072]

表3本发明实施例和对比例圆钢轧制工艺参数

[0073][0074]

上述各实施例和对比例先将拉伸、冲击、疲劳、耐延迟断裂性能的试样加工成标准试样的毛坯,然后按照如下方法进行热处理:

[0075]

各实施例和对比例的钢的热处理方法,包括形变热处理和高频回火热处理。

[0076]

所述形变热处理具体为:980-1100℃保温300-350秒,然后以3-6℃/s的冷速冷却至700-800℃,进行20%-50%的变形处理,然后水冷。

[0077]

所述高频回火热处理具体为:采用电子管高频加热电源,升温时间25-35s,保温温度550-650℃,保温20-30s,然后水冷。

[0078]

各实施例和对比例热处理工艺见表4。热处理后力学性能和延迟断裂性能见表5,实施例的强度均满足抗拉强度rm≥1500mpa,屈强比r

p0.2

/rm≥0.9,断后伸长率a≥10%,断面收缩率z≥45%,钢材的奥氏体晶粒度≥10级,晶粒尺寸10-20μm,碳化物平均粒径0.020μm-0.040μm之间,-45℃冲击功≥40j,有良好的强度和塑韧性;具有低的缺口敏感性,缺口强度比nsr≥1.40;钢材的奥氏体晶粒度大于等于10.0级,说明实施例具有较好的强韧性、疲劳性能。同时具有良好的耐延迟断裂性能,临界扩散氢含量[hc]与从环境中侵入的扩散性氢含量[he]比值均大于2。对热处理后材料进行72h盐雾腐蚀试验,实施例与其相比,腐蚀速率低于1.5。

[0079]

表4实施例和对比例热处理工艺

[0080]

案例加热温度/℃保温时间/s冷却速度℃/s冷却温度/℃形变量/%高频回火保温温度/℃保温时间/s实施例111003304.07654358023实施例211003005.87755060020实施例310503205.77502057025实施例410103104.97353855028实施例510003406.07002960025

对比例110203455.47903858628对比例210803155.37203257223对比例310353105.87354656222对比例411002856.27162757829对比例510403204.67934859027对比例610603004.37523659320

[0081]

表5本发明实施例和对比例淬回火热处理后力学性能

[0082][0083][0084]

对比例1和对比例2分别是si、mo元素含量偏低,强度级别达不到1500mpa级别;对比例3是未添加v、nb、ti、b微合金元素,与实施例相比,晶粒明显粗大,塑韧性不足;对比例4是未添加cu、ni元素,与实施例相比,耐蚀性不足;对比例5是alt含量偏低,力学性能塑韧性不够;对比例6是[mo]/([v] 2[nb] 1.5[ti])的值不在本发明范围内,强度和塑韧性不足;对比例7是采用实施例1相同的化学成分和生产工艺,采用980℃淬火 600℃回火的常规调质处理方法,强度和塑韧性均达不到本发明的要求;且对比例1、对比例2、对比例3、对比例4、对比例5、对比例6、对比例7耐延迟断裂性能均不足。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。