1.本发明属于钢铁冶炼技术领域,具体为一种超高铝钢用无氟环保型连铸保护渣。

背景技术:

2.铝作为合金元素加入钢中形成的铝质量分数大于0.5%的高铝钢,常规的trip钢al含量在0.6~1.7%之间,兼有高强度和高延展性。由于高铝钢中的al含量较高,在连铸过程中的[al]会和保护渣中的sio2发生渣钢反应:3(sio2) 4[al]=3[al] 2(al2o3),保护渣的成分发生突变,导致连铸保护渣成分和性能发生较大波动,影响连铸过程的顺行和铸坯表面质量。

[0003]

但对于超高铝的trip钢al含量在3~7.5%之间,在连铸过程中的超高[al]会和保护渣中的sio2发生渣钢反应:3(sio2) 4[al]=3[si] 2(al2o3),并且还会与保护渣中的na2o发生渣钢反应:3(na2o) 2[al]=6[na] (al2o3),由于大量的al2o3进入渣中,容易形成高熔点的物质钙铝黄长石(2cao

·

al2o3·

sio2)以及na-al-o晶体,使得保护渣的粘度急剧上升,结晶性能显著变化,从而导致传热不均,润滑不良,连铸过程恶化,铸坯表面出现裂纹,凹陷等严重缺陷。

[0004]

传统的保护渣主要是由低碱度cao-sio2系渣为基础,通过配入不同种类和含量的熔剂,使得即使终渣中氧化铝升高,其理化性仍然能满足高铝钢连铸要求。然而,该成分设计只适用于钢中铝含量相对较低的钢种,当钢中铝含量在1.5~7.5%之间,浇铸过程渣中al2o3含量将会大幅增加并超出可控范围保护渣的使用性能恶化和影响正常连铸生产。

[0005]

在一些钢中铝含量极高的钢种(铝的质量分数大于2%)如al-trip钢、无磁钢等开始采用连铸生产。高铝会导致钢水质量较差或者连铸过程中二次氧化严重,容易引起水口堵塞,同时保护渣中含氟会对环境产生危害。此外钢中al容易与渣中sio2反应以及钢中大量夹杂物的上浮,导致连铸保护渣成分和性能发生较大波动,影响连铸过程的顺行和铸坯表面质量,同时保护渣熔化过程中氟会发生反应生成低熔点的有氟氧化物(hf,sif4,naf等),造成设备的腐蚀和工人身体健康的损害。在这种条件下,如何保证连铸保护渣在钢渣反应和吸收夹杂物后性能的稳定性以及环境保护,成为保护渣正常发挥功能中面临的突出问题。

[0006]

针对连铸过程中超高铝钢渣反应性问题以及铸坯易产生凹陷,纵裂等难题,目前高铝钢用保护渣设计通常采用的思路有两种。

[0007]

(1)反应性渣:通过增加渣中sio2含量来控制浇铸过程保护渣碱度在正常范围内变化,并且降低渣中al2o3含量以保持浇铸过程保护渣al2o3含量在可控范围内,同时调整渣中其它成分以使保护渣性能满足连铸生产要求。中国专利200710042540.6、201210253311.x分别公开的“一种高铝钢用连铸保护渣及其制造方法”和“一种高al2o3含量高铝钢连铸保护渣”中,将其sio2含量控制在较低水平,其组成与钢液中[al]不反应或反应轻微,浇铸过程中保护渣组成基本不发生改变,熔渣性能稳定。但na2o含量较高增加卷渣风险,且仍与[al]发生反应,同时会不均匀析出na-al-o晶体,影响保护渣的凝固温度,不利于

铸坯和结晶器间的传热,而201210253311.x专利中b2o3含量为2~15%,虽然替代sio2改善保护渣玻璃形态,但依然加剧了钢渣之间的反应。

[0008]

(2)非反应渣:通过降低渣中sio2含量甚至不用sio2以降低渣中sio2的反应活性,并增加渣中al2o3来替代sio2以形成玻璃形态。即一开始在初始渣中就配入较高量,甚至达到饱和熔解量的al2o3,保护渣对al2o3显惰性。该成分设计可以避免因钢渣反应造成的成分大幅变化及性能恶化;但渣中sio2含量很低且al2o3含量很高,将会导致保护渣的熔化温度升高、玻璃形态变差,不利于保护渣的熔化和保护渣对铸坯的润滑,需通过加入不同种类和含量的熔剂来调整保护渣理化性能,达到高铝钢连铸的要求。中国专利201810027671.5公开的“一种高铝钢用非反应性保护渣”虽然从根本上遏制了保护渣与钢水的反应,但是含氟会对环境保护产生危害。

技术实现要素:

[0009]

针对上述现有技术存在的不足,本发明的目的是提供一种超高铝钢(al含量在3~7.5%之间)无氟环保型连铸保护渣,从根本上减少连铸保护渣与钢水的反应,保证浇铸过程保护渣成分和性能的相对稳定,保证保护渣良好的润滑性能和传热性能,以提高炼浇炉数,减少铸坯表面缺陷。

[0010]

为实现上述目的,本发明采用如下技术方案:

[0011]

一种超高铝钢用无氟环保型连铸保护渣,由以下重量百分比的组分组成:cao 35%~50%,al2o

3 20%~35%,sio

2 5%~8%,b2o

3 1%~5%,mgo 1%~5%,na2o 11%~15%,li2o 2%~6%,其余为不可避免的杂质,并保持杂质中(k2o p2o5 fe2o3)≤5%。

[0012]

进一步地,cao与al2o3含量比值为1.2~2.1。

[0013]

进一步地,所述无氟环保型连铸保护渣熔点为1050~1150℃;1300℃下粘度为0.1~0.3pa

·

s。

[0014]

进一步地,所述无氟环保型连铸保护渣的粒度为0.1~1.0mm;粒度为0.1~1.0mm的保护渣占比≥90%。

[0015]

本发明保护渣由cao、al2o3、li2o等非反应性组分组成,其中含有sio2,b2o3和na2o易于钢中[al]、[ti]等活泼元素反应的组分。

[0016]

本发明保护渣中,cao作为保护渣中的主要成分,来源广泛,价格适当提高cao含量可明显降低保护渣的粘度,并增强吸收钢中氧化物夹杂的能力,且不与钢中[al]发生反应,本发明将cao含量控制在35%~50%,可进一步优选为37%~48%。

[0017]

al2o3在本发明中作为最主要的网络结构形成体,以保证熔渣在不同温度段有相对稳定的结构,起到控制润滑和传热的作用,故本发明的al2o3含量较高,控制在20%~35%范围,替代了传统保护渣中sio2和b2o3酸性氧化物作为网络结构形成体的角色,含量可进一步优选为23%~31%。

[0018]

na2o是保护渣常见的一种助溶剂,可有效降低保护渣的熔点和粘度。为了保证充分的融化效果,其含量不宜低于11%。但配入过量的na2o会促进含钠晶体的析出,当其含量超过20%,含钠晶体的大量析出又会导致粘度呈上升的趋势,不利于熔渣对铸坯的润滑作用。因此本发明控制na2o为11%~15%。

[0019]

适量的mgo能降低保护渣粘度,凝固温度,改善高铝钢润滑,但mgo本身的熔点较

高,且易与其他组分结合形成高熔点的结晶矿相,控制mgo为1%~5%。

[0020]

li2o是保护渣中优良的助溶剂,虽然na2o也可以作为助溶剂且价格便宜,但na2o会与钢液中的[al]发生反应,且析出含钠晶体不利于渣膜的传热,同时na2o还会降低钢渣界面张力,增加卷渣风险。因此本发明将li2o取代部分na2o作为助溶剂,含量控制在2%~6%范围,可进一步优化为2%~4%。

[0021]

本发明保护渣原料中不可避免带入的一些杂质,如k2o、p2o5、fe2o3等,这些杂质含量应控制在5%内。

[0022]

综上所述,本发明具有以下有益效果:

[0023]

(1)本发明所述的超高铝钢用无氟环保型连铸保护渣可以有效抑制熔渣中析出大量的晶体,从而具有较好的传热功能和润滑功能。

[0024]

(2)本发明的保护渣其特点是兼顾保证保护渣的玻璃性和反应性,从而适宜用于大批量连铸生产超高铝钢。具体是。保护渣中sio2含量为5%~8%可有效的保证保护渣的反应性,而保护渣中b2o3含量为1%~5%替代了部分sio2可有效保证渣系具有玻璃性。

[0025]

(3)本发明所述的连铸保护渣中sio2含量较低,减少了渣钢反应,保证熔渣对铸坯的正常润滑效果,以更稳定的熔渣物性保持于连铸工艺中,确保连铸工艺顺利进行。

[0026]

(4)添加li2o替代na2o作为助溶剂,减少na2o会与钢液中的[al]发生反应,且析出含钠晶体不利于渣膜的传热,同时na2o还会降低钢渣界面张力,增加卷渣风险。

具体实施方式

[0027]

下面结合具体实施例对本发明作进一步详细说明,其中各实施例的杂质中(k2o p2o5 fe2o3)≤5%。

[0028]

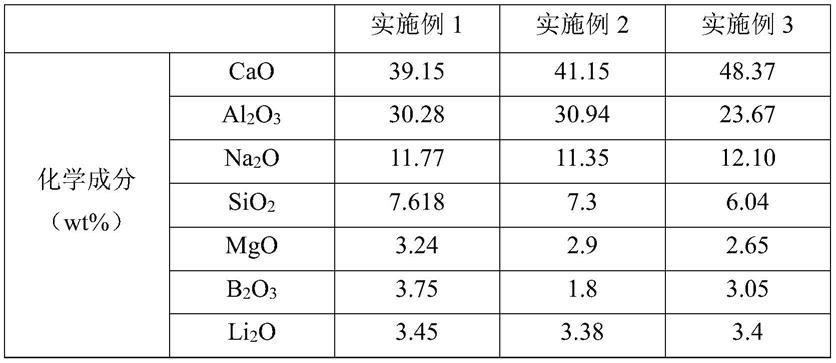

在以下实施案例中,连铸保护渣的熔化温度采用冶金行业标准yb/t186测定。表1为本发明具体实施。

[0029]

实施例1

[0030]

配料:cao/al2o3为1.29,cao 39.15%,al2o

3 30.28%,sio

2 7.6%,b2o33.75%,mgo 3.23%,na2o 11.77%,li2o 3.45%。

[0031]

制备过程:将上述保护渣原料按目标成分称量,进行机械搅拌,使得各成分均匀混合,然后采用真空感应炉将混合后样品加热融化,除去挥发分和气体物质,各组分间形成复杂的固溶体,将熔融态渣在真空感应炉中随炉冷却得到保护渣块体,将保护渣块体进行机械破碎碾磨后得到所需的保护渣粉体。

[0032]

保护渣的主要物性指标见表1。

[0033]

实施例2

[0034]

配料:cao/al2o3为1.33,cao 41.15%,al2o

3 30.94%,sio

2 7.29%,b2o31.8%,mgo 2.88%,na2o 11.35%,li2o 3.38%。

[0035]

制备过程:同实施例1。

[0036]

保护渣的主要物性指标见表1。

[0037]

实施例3

[0038]

配料:cao/al2o3为2.04,cao 48.37%,al2o

3 23.67%,sio

2 6.04%,b2o33.05%,mgo 2.64%,na2o 12.1%,li2o 3.4%。

[0039]

制备过程:同实施例1。

[0040]

保护渣的主要物性指标见表1。

[0041]

实施例1~3为超高铝钢用无氟环保型连铸保护渣,实施例1的熔化温度过高,导致渣膜厚度过小,不利于铸坯润滑。通过实施例1和实施例2对比发现实施例1的al2o3含量较高,容易析出高熔点caal4o7,易导致热流密度偏低,阻碍传热过程,将出现坯壳变薄,导致铸坯角裂或漏钢事故。

[0042]

通过实施例1和实施例2对比发现:提高cao的比例,降低高熔点al2o3的比例,有利于保护渣熔点降低。实施例3保护渣的熔点降低并且粘度下降至0.167pa

·

s,有利于形成液渣层和铸坯润滑。保护渣中sio2含量较低,减少渣钢反应,防止生成al2o3夹杂上浮钢渣界面后被保护渣吸收,则保护渣性能稳定,能够保证传热,减少铸坯裂纹的产生,满足高铝连铸要求。

[0043]

本实施例保护渣由以下重量百分比的化学成分组成:

[0044]

本发明的保护渣在生产使用过程中能较好的避免渣钢反应,且可明显改善铸坯表面的夹渣等质量缺陷,满足超高铝钢连铸的生产要求。

[0045]

表1

[0046][0047]

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。