1.本发明涉及石油工程设备领域,具体涉及一种往复泵高精度机架孔加工镗杆的吊装、定位和润滑结构。

背景技术:

2.现在石油工程设备领域出现了两种结构非常相似的往复泵,即钻井泵和压裂泵。这两种往复泵都有一个大的机架,体积大,重量重,比如说钻井泵的机架,长2700mm-2800mm,宽2000-2200mm左右,高1790mm-2000mm,重量6500kg-8000kg。这两种往复泵的机架上要安装驱动往复泵的主电机,安装曲轴部件、连杆部件、十字头部件、阀箱部件、润滑系统部件、喷淋系统部件,几乎往复泵的所有关键部件都是通过机架连接在一起,各个部件之间的相对位置关系都靠机架来保证,往复泵摩擦副(包括连杆部件的滑动轴承摩擦副、曲轴的滚动轴承摩擦副、电机的滚动轴承摩擦副、齿轮摩擦副、动力端的十字头和滑道摩擦副、拉杆与密封摩擦副,液力端的缸套与活塞摩擦副等)要寿命长,必须提高机架的精度,可以说往复泵机架的精度高低是代表往复泵设计和制造的综合水平。现在高精度往复泵设计和制造企业,对用户提出承诺,提出了质量目标是免费10年包修(现在的往复泵免费1年包修),提出这样的目标保证措施首先要求往复泵机架精度高,但由于机架体积大,各种孔的距离很大,只能用镗削加工方法满足,还因为机架各孔尺寸公差均为6级,轴线之间的形位公差4级到6级之间,还是因机架的外形尺寸大,机架内部的孔距大,又是轴线对轴线的形位公差,用昂贵的大型数控设备在普通环境温度下加工既保证不了加工精度,还成本很高,为能完全满足往复泵机架的高精度要求,采用了专用装备结构配合镗杆的加工方法,这种方法,在常见的专用装备配镗杆加工机架类零件存在如下三个问题:

①

由于采用了镗杆,机架结构紧凑,加工的孔距很大,又是五缸最多,镗杆加工完一列孔,需要移动到另外一列孔,存在着镗杆如何移动到另外一列的问题,有的人,移动的方法不好,效率非常低,使加工机架的辅助时间太长;

②

镗杆移动会带来镗杆定位的精度是否可靠,常用的镗杆是采用固定的铜套位置定位,镗杆移动到另外一列,用镗杆穿过铜套内孔,为了提高定位精度,铜套和镗杆的间隙要非常小,但间隙小带来的问题使又长又重的镗杆要穿过间隙非常小固定位置的铜套非常困难,于是有的人便牺牲定位精度,把镗杆和铜套的间隙设计得非常大;

③

常用的铜套和镗杆的润滑是设计一个油杯,靠油杯里的少量润滑油来润滑,因润滑油的压力和流量太小,铜套磨损很快,当铜套磨损了,有的人设计可以把铜套收缩小内孔,虽然铜套可以收缩,但铜套磨损后的表面粗糙度严重下降,又加速了镗杆和铜套的磨损。因此研究一种效率高,定位精度好,铜套磨损小的一种往复泵高精度机架孔加工镗杆的吊装、定位和润滑结构成了亟待解决的问题。

技术实现要素:

3.本发明的目的是提供一种往复泵高精度机架孔加工镗杆的吊装、定位和润滑结构。

4.本发明的技术方案如下:本发明实施以2200hp以上的五缸钻井泵为例。

5.一种往复泵高精度机架滑道系列孔加工镗杆的吊装方法是:

①

铜套部件的摩擦内孔安装在镗杆的外圆上,吊具的安装孔安装在镗杆的外圆上,其中一个铜套部件的安装位置在镗杆的端部;

②

2个铜套部件之间的距离,与两个加工第一滑道系列孔的铜套部件定位安装孔之间的距离相同;

③

吊具与第2个铜套部件的螺钉接触,吊具的吊装孔的轴线在吊具、镗杆、2个铜套部件装配在一起的重心上,当用吊钩吊住吊具的吊装孔时,镗杆是在水平的位置,便于镗杆连同铜套部件水平穿过机架的安装滑道孔、安装挡泥盘孔、安装缸套孔,两个铜套部件的定位外圆分别放入两个加工第一滑道系列孔的铜套部件定位安装孔内。

6.一种往复泵高精度机架滑道系列孔加工镗杆的定位方法是:当两个铜套部件分别吊装到加工第一滑道系列孔的铜套部件定位安装孔内后,两个加工第一滑道系列孔的铜套部件定位安装孔压盖压住两个铜套部件的定位外圆,用如下三方面的措施保证定位精度非常高:

①

定位安装孔压盖压住两个铜套部件的定位外圆的力与在加工第一滑道系列孔的铜套部件定位安装孔时的预紧力相同;

②

两个铜套部件的定位外圆与两个加工第一滑道系列孔的铜套部件定位安装孔的配合形式为h6/p5,过盈量为0.021mm~0.079mm,属于高定位精度的轻型过盈连接;

③

铜套部件的摩擦内孔与镗杆2的外圆的配合间隙为0.07mm~0.14mm,有利于油膜的建立。

7.镗杆外圆和铜套部件定位外圆之间的润滑路线结构为:润滑油泵泵出的压力油进入进油螺纹孔,经过进油通道孔进入环形槽中,润滑油便分两个方向从环形槽进入外圆和摩擦内孔之间,润滑外圆和摩擦内孔表面,并带走热量,润滑冷却任务完成后的润滑油,一部分从右边端盖和铜套之间的空腔,经过回油通道经过回油螺纹孔,流回润滑油箱;另一部分从左边端盖和铜套之间的空腔,经过回油通道经过纵向回油通道,经过回油螺纹孔,流回润滑油箱,然后循环往复,连续地润滑镗杆外圆和铜套部件摩擦内孔。

8.在镗杆上安装上镗刀盘、镗刀,便可以通过镗杆的旋转运动和进给运动,将机架的安装滑道孔、安装挡泥盘孔、安装缸套孔加工完毕,加工完毕后,将安装在镗杆2上的镗刀盘、镗刀拆掉。

9.将2个加工第一滑道系列孔的铜套部件定位安装孔压盖拆掉后,把吊具重新安装在镗杆的上,吊装吊具的吊装孔,把镗杆及镗杆上的2个铜套部件水平吊起来,穿过机架的安装缸套孔、安装挡泥盘孔、安装滑道孔,退出机架,然后穿过机架的第二滑道的安装滑道孔、安装挡泥盘孔、安装缸套孔,两个铜套部件、的定位外圆、分别放入两个加工第二滑道系列孔的铜套部件定位安装孔内,又进行第二滑道系列孔的加工,需要说明的是,第二滑道系列孔加工时,不是加工第一滑道系列孔的铜套部件定位安装孔压盖压住两个铜套部件的定位外圆,需要更换对应的加工第二滑道系列孔的铜套部件定位安装孔压盖,压住两个铜套部件的定位外圆,压盖的形状完全相同,定位镗杆,润滑结构完全相同,加工第三、第四、第五系列滑道孔的吊装、定位和润滑结构完全相同。

10.需要加工机架的安装曲轴轴向定位滚动轴承孔、安装曲轴径向定位滚动轴承孔,对镗杆的吊装、定位和润滑结构与加工机架的安装滑道孔、安装挡泥盘孔、安装缸套孔的原理完全相同,非原理方面所不同的地方如下:

①

2个铜套部件之间的距离要与2个加工曲轴系列孔的铜套部件定位安装孔的距离相同,吊具要用另外一个吊装孔,才能保证吊装镗杆

保持水平位置;

②

2个铜套部3的压盖是加工电机滚动轴承座孔的铜套部件定位安装孔支架。加工机架的两个安装电机滚动轴承座孔的镗杆吊装、定位和润滑结构与加工机架的安装曲轴轴向定位滚动轴承孔原理完全相同,非原理不相同的是,两个铜套部件放置在两个加工电机滚动轴承座孔的铜套部件定位安装孔内,压盖也是对应的压盖,压盖形状与加工第一滑道系列孔的铜套部件定位安装孔压盖完全相同,只是需要对应的盖而已。

附图说明

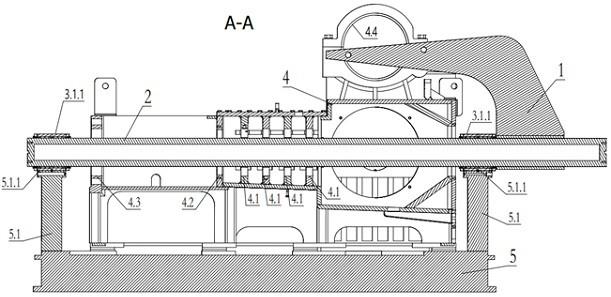

11.图1-一种往复泵高精度机架滑道系列孔加工镗杆的吊装位置立体图;图2-图1的p向视图和p向视图的a-a剖视图;图3-一种往复泵高精度机架滑道系列孔加工镗杆吊装到位的俯视图;图4-图3的a-a剖视图;图5-机架滑道系列孔加工镗杆吊装到位后装配压盖和拆掉吊具后的俯视图;图6-图5的a-a剖视图;图7-图6的局部b放大图;图8-一种往复泵高精度机架曲轴系列孔加工镗杆的吊装位置立体图;图9-一种往复泵高精度机架曲轴系列孔加工镗杆吊装到位的俯视图图10-图9的a-a剖视图;图11-图9基础上装配压盖和拆掉吊具后的剖视图。

12.附图标记如下1-吊具、2-镗杆、3-铜套部件、4-机架、5-机架孔加工夹具、6-端盖和铜套之间的空腔、1.1-吊装孔、1.2-吊装孔、1.3-安装孔、2.1-与联轴器配合螺孔、2.2-与联轴器配合槽、2.3-外圆、3.1-铜套座、3.2-端盖、3.3-密封圈、3.4-铜套、3.5-螺钉、3.1.1-定位外圆、3.1.2-进油通道、3.1.3-回油通道、3.4.1-进油通道、3.4.2-环形槽、3.4.3-摩擦内孔、4.1-安装滑道孔、4.2-安装挡泥盘孔、4.3-安装缸套孔、4.4-安装电机滚动轴承座孔、4.5-安装曲轴轴向定位滚动轴承孔、4.6-安装曲轴径向定位滚动轴承孔、5.1-加工滑道系列孔的铜套部件定位安装孔支架、5.1.1-加工第一滑道系列孔的铜套部件定位安装孔、5.1.2-加工第二滑道系列孔的铜套部件定位安装孔、5.1.3-加工第三滑道系列孔的铜套部件定位安装孔、5.1.4-加工第四滑道系列孔的铜套部件定位安装孔、5.1.5-加工第五滑道系列孔的铜套部件定位安装孔、5.1.1g-加工第一滑道系列孔的铜套部件定位安装孔压盖、5.1.1g1-进油螺纹孔、5.1.1g2-进油通道孔、5.2-加工曲轴系列孔的铜套部件定位安装孔支架、5.2.1-加工曲轴系列孔的铜套部件定位安装孔、5.3-加工电机滚动轴承座孔的铜套部件定位安装孔支架、5.3.1-加工电机滚动轴承座孔的铜套部件定位安装孔、5.1.1.1-径向回油通道、5.1.1.2-纵向回油通道、5.1.1.3-回油螺纹孔。

具体实施方式

13.下面结合附图和具体实施方式对本发明做进一步的说明。

14.本发明的实施方式不限于以下实施例,在不脱离本发明宗旨的前提下做出的各种变化均属于本发明的保护范围之内。

15.本发明实施以2200hp以上的五缸往复泵为例。

16.请参阅图1~图11,本实施例一种往复泵高精度机架孔加工镗杆的吊装、定位和润滑结构,包括吊具1,镗杆2,铜套部件3,机架4,机架孔加工夹具5,端盖和铜套之间的空腔6,吊装孔1.1,吊装孔1.2,安装孔1.3,与联轴器配合螺孔2.1,与联轴器配合槽2.2,外圆2.3,铜套座3.1,端盖3.2,密封圈3.3,铜套3.4,螺钉3.5,定位外圆3.1.1,进油通道3.1.2,回油通道3.1.3,进油通道3.4.1,环形槽3.4.2,摩擦内孔3.4.3,安装滑道孔4.1,安装挡泥盘孔4.2,安装缸套孔4.3,安装电机滚动轴承座孔4.4,安装曲轴轴向定位滚动轴承孔4.5,安装曲轴径向定位滚动轴承孔4.6,加工滑道系列孔的铜套部件定位安装孔支架5.1,加工第一滑道系列孔的铜套部件定位安装孔5.1.1,加工第二滑道系列孔的铜套部件定位安装孔5.1.2,加工第三滑道系列孔的铜套部件定位安装孔5.1.3,加工第四滑道系列孔的铜套部件定位安装孔5.1.4,加工第五滑道系列孔的铜套部件定位安装孔5.1.5,加工第一滑道系列孔的铜套部件定位安装孔压盖5.1.1g,进油螺纹孔5.1.1g1,进油通道孔5.1.1g2,加工曲轴系列孔的铜套部件定位安装孔支架5.2,加工曲轴系列孔的铜套部件定位安装孔5.2.1,加工电机滚动轴承座孔的铜套部件定位安装孔支架5.3,加工电机滚动轴承座孔的铜套部件定位安装孔5.3.1,径向回油通道5.1.1.1,纵向回油通道5.1.1.2,回油螺纹孔5.1.1.3。

17.请参阅图1、图2、图3、图4、图7,一种往复泵高精度机架滑道系列孔加工镗杆的吊装方法是:

①

铜套部件3的摩擦内孔3.4.3安装在镗杆2的外圆2.3上,吊具1的安装孔1.3安装在镗杆2的外圆2.3上,其中一个铜套部件3的安装位置在镗杆2的端部;

②

2个铜套部件3之间的距离,与两个加工第一滑道系列孔的铜套部件定位安装孔5.1.1之间的距离相同;

③

吊具1与第2个铜套部件3的螺钉3.5接触,吊具1的吊装孔1.1的轴线在图1的吊具1、镗杆2、2个铜套部件3装配在一起的重心上,当用吊钩(未画)吊住吊具1的吊装孔1.1时,镗杆2是在水平的位置,便于镗杆2连同铜套部件3水平穿过机架4的安装滑道孔4.1、安装挡泥盘孔4.2、安装缸套孔4.3,两个铜套部件3的定位外圆3.1.1分别放入两个加工第一滑道系列孔的铜套部件定位安装孔5.1.1内。

18.请参阅图4、图5、图6,一种往复泵高精度机架滑道系列孔加工镗杆的定位方法是:当两个铜套部件3分别吊装到加工第一滑道系列孔的铜套部件定位安装孔5.1.1内后,两个加工第一滑道系列孔的铜套部件定位安装孔压盖5.1.1g压住两个铜套部件3的定位外圆3.1.1,用如下三方面的措施保证定位精度非常高:

①

定位安装孔压盖5.1.1g压住两个铜套部件3的定位外圆3.1.1的力与在加工第一滑道系列孔的铜套部件定位安装孔5.1.1时的预紧力相同;

②

两个铜套部件3的定位外圆3.1.1与两个加工第一滑道系列孔的铜套部件定位安装孔5.1.1的配合形式为h6/p5,过盈量为0.021mm~0.079mm,属于高定位精度的轻型过盈连接;

③

铜套部件3的摩擦内孔3.4.3与镗杆2的外圆2.3的配合间隙为0.07mm~0.14mm,有利于油膜的建立。

19.请参阅图7、图6,镗杆2外圆2.3和铜套部件3定位外圆3.1.1之间的润滑路线结构为:润滑油泵(未画)泵出的压力油进入进油螺纹孔5.1.1g1,经过进油通道孔5.1.1g2,经过进油通道3.1.2,经过进油通道3.4.1,进入环形槽3.4.2中,润滑油便分两个方向从环形槽3.4.2进入外圆2.3和摩擦内孔3.4.3之间,润滑外圆2.3和摩擦内孔3.4.3表面,并带走热量,润滑冷却任务完成后的润滑油,一部分从图7所示的右边端盖和铜套之间的空腔6,经过回油通道3.1.3、经过径向回油通道5.1.1.1、经过回油螺纹孔5.1.1.3,流回润滑油箱(未画);另一部分从图7所示的左边端盖和铜套之间的空腔6,经过回油通道3.1.3、经过径向回

油通道5.1.1.1、经过纵向回油通道5.1.1.2,经过回油螺纹孔5.1.1.3,流回润滑油箱,然后循环往复,连续地润滑镗杆2外圆2.3和铜套部件3定位外圆3.1.1。

20.请参阅图6,在镗杆2上安装上镗刀盘、镗刀(未画),便可以通过镗杆2的旋转运动和进给运动,将机架4的安装滑道孔4.1、安装挡泥盘孔4.2、安装缸套孔4.3加工完毕,加工完毕后,将安装在镗杆2上的镗刀盘、镗刀拆掉。

21.请参阅图5、图4、图1、图3,将图5的2个加工第一滑道系列孔的铜套部件定位安装孔压盖5.1.1g拆掉后,把吊具1重新安装在镗杆2的上,具体位置见图4所示,然后参阅图1,吊装吊具1的吊装孔1.1,把镗杆2及镗杆2上的2个铜套部件3水平吊起来,穿过机架4的安装缸套孔4.3、安装挡泥盘孔4.2、安装滑道孔4.1,退出机架,然后穿过图3所示的机架4的第二滑道的安装滑道孔4.1、安装挡泥盘孔4.2、安装缸套孔4.3,两个铜套部件3的定位外圆3.1.1分别放入两个加工第二滑道系列孔的铜套部件定位安装孔5.1.2内,又进行第二滑道系列孔的加工,需要说明的是,第二滑道系列孔加工时,不是加工第一滑道系列孔的铜套部件定位安装孔压盖5.1.1g压住两个铜套部件3的定位外圆3.1.1,需要更换对应的加工第二滑道系列孔的铜套部件定位安装孔压盖,压住两个铜套部件3的定位外圆3.1.1,压盖的形状完全相同,定位镗杆,润滑结构完全相同。加工第三、第四、第五系列滑道孔的吊装、定位和润滑结构完全相同。

22.请参阅图8、图9、图10、图11,需要加工机架4的安装曲轴轴向定位滚动轴承孔4.5、安装曲轴径向定位滚动轴承孔4.6,对镗杆的吊装、定位和润滑结构与加工机架4的安装滑道孔4.1、安装挡泥盘孔4.2、安装缸套孔4.3的原理完全相同,非原理方面所不同的地方如下:

①

图8所示的2个铜套部件3之间的距离要与2个加工曲轴系列孔的铜套部件定位安装孔5.2.1的距离相同,吊具1要用吊装孔1.2,才能保证吊装镗杆2保持水平位置;

②

图11所示的2个铜套部件3的压盖是加工电机滚动轴承座孔的铜套部件定位安装孔支架5.3。加工机架4的两个安装电机滚动轴承座孔4.4的镗杆吊装、定位和润滑结构与加工机架4的安装曲轴轴向定位滚动轴承孔4.5原理完全相同,非原理不相同的是,两个铜套部件3放置在两个加工电机滚动轴承座孔的铜套部件定位安装孔5.3.1内,压盖也是对应的压盖,压盖形状与加工第一滑道系列孔的铜套部件定位安装孔压盖5.1.1g完全相同,只是需要对应的盖而已。

23.采用本发明一种往复泵高精度机架孔加工镗杆的吊装、定位和润滑结构,使高精度机架孔加工时,镗杆2及其镗杆2上的铜套部件3能吊装水平,易于通过机架结构紧凑的孔空间,缩短更换加工孔位置的吊装时间;铜套部件3的定位方便、定位精度高,保证镗杆的位置精确;镗杆2外圆2.3和铜套部件3的摩擦内孔3.4.3这对摩擦副润滑充分,能延长这对摩擦副的使用寿命。

24.上面结合附图对本发明的实施做了详细描述,但是本发明并不限于上述实施例,在本领域普通技术人员所具备的知识范围内还可以做出各种变化,这些变化均属于本发明的保护,同样属于本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。