1.本发明涉及机械加工领域,更具体地说,它涉及一种新型变位三维激光切割机。

背景技术:

2.针对折弯后的异型管件的加工,传统解决方案利用加工中心或是线切割,速度慢,操作麻烦,切割一个零件需要多次调整角度,工序复杂,人工操作步骤繁多,自动化程度较低,同时局限于加工一个零件,在操作人员更换物料时,机器停止加工,而在机器进行加工时,操作人员只能在一旁等待,无从操作,既浪费时间又浪费人力,工作效率也很低,而且在进行换料时需要操作人员接近加工台,存在较大的安全隐患,传统的加工方式一旦出现问题很容易浪费材料,很难及时补救。

技术实现要素:

3.针对现有技术存在的不足,本发明的目的在于提供一种新型变位三维激光切割机,该设备能够自主切换工位,使操作人员和加工部分分隔开来,提高工作效率,减少安全隐患。

4.为实现上述目的,本发明提供了如下技术方案:一种新型变位三维激光切割机,包括有底座,机台底座的两端分别安装有激光切割机器人和电动转台,电动转台上安装有变位支架,变位支架的两侧分别设置有第一工位与第二工位,第一工位上安装有第一摇臂,第二工位上安装有第二摇臂,第一摇臂上安装有第一夹具,第二摇臂上安装有第二夹具。

5.本发明进一步设置为:第一摇臂上还安装有用于驱动第一夹具转动的第一电机,第二摇臂上还安装有用于驱动第二夹具转动的第二电机,变位支架上还安装有用来驱动第一摇臂转动的第三电机和用于驱动第二摇臂转动的第四电机,电动转台还安装有用于驱动变位支架转动的第五电机,还包括有plc控制系统,第一电机、第二电机、第三电机、第四电机和第五电机均与plc控制系统电连接。

6.本发明进一步设置为:第一摇臂和第二摇臂均为l型,变位支架的中间还固定连接有用于将第一工位与第二工位分隔开的挡板。

7.本发明进一步设置为:挡板的两侧面上均安装有多个用于监控管材位置和切割进度的光学感应器,第一电机、第二电机、第三电机、第四电机和第五电机均为伺服电机,并且均每次转动90度。

8.本发明进一步设置为:电动转台包括有转台座,转台座固定安装在底座上,第五电机安装在转台座上,第五电机上安装有安装板,变位支架安装在安装板上,安装板上设置有固定孔,底座上还安装有固定伸缩杆,固定伸缩杆的上端固定连接有用于插入固定孔的固定块,固定块的上端边缘均设置有斜面。

9.本发明进一步设置为:第一夹具和第二夹具均包括有底板,底板上安装有滑轨,滑轨上滑动连接有若干定位块;定位块的一侧固定连接有撑板,定位块的另一侧设置有紧固螺塞,定位块还设置有用于放置管材的凹槽。

10.本发明进一步设置为:撑板上安装有手柄和固定手柄的固定组件,手柄连接有夹板,夹板连接有垫片,垫片连接有螺母,螺母连接有螺栓,螺栓与底板垂直设置。

11.本发明进一步设置为:第二夹具还包括有辅助板,辅助板上安装有辅助夹具。

12.本发明进一步设置为:激光切割机器人设置有电动转动座,电动转动座上安装有第一机械臂,第一机械臂上安装有第一转动盘,第一转动盘上安装有第二机械臂,第二机械臂上安装有第二转向盘,第二转向盘上安装有第三机械臂,第三机械臂上安装有第三转向盘,第三撰写盘上安装有换向头,换向头上安装有激光切割头。

13.本发明进一步设置为:变位支架上安装有设置在变位支架转动中心点的原点定位器和用于指示第一工位与第二工位方向的方向指示器,激光切割头上安装有用于接收原点定位器信号的定位检测器和用于接收方向指示器信号的方向检测器。

14.综上,本发明具有以下有益效果:

15.在实际使用中,开始第一工位位于操作人员一侧,第二工位位于激光切割机器人一侧,操作人员将管材放置于第一工位的第一夹具上,电动转台驱动变位支架转动180度,第一工位旋转至激光切割机器人一侧,第二工位旋转至操作人员这一侧,此时激光切割机器人对管材进行切割,同时操作人员开始给第二工位卸下切割好的管材,然后装上待加工的管材,待激光切割机器人加工完之后变位支架回转180度,形成双工位循环操作,节约了上料下料的时间,减少了激光切割机器人待机的时间,提高了工作效率。

附图说明

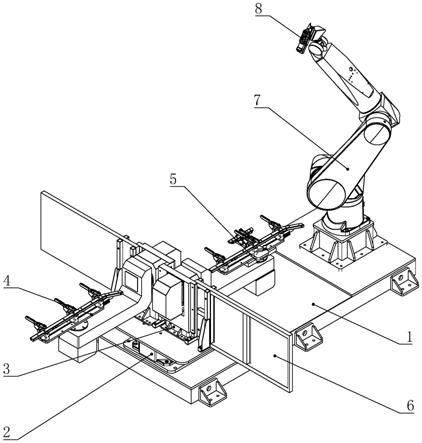

16.图1为新型变位三维激光切割机的立体结构示意图;

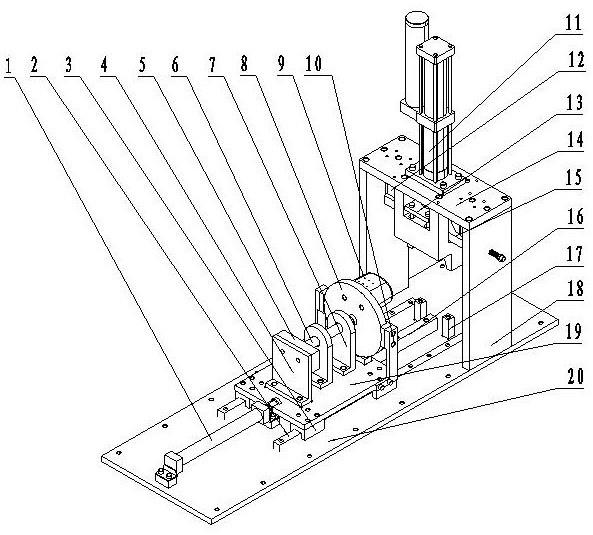

17.图2为变位机的立体结构示意图;

18.图3为第一夹具的结构示意图;

19.图4为变位机的侧视图;

20.图5为激光切割机器人的立体结构示意图;

21.图6为固定装置的连接结构示意图。

22.附图标记:1、机台底座;2、电动转台;21、第五电机;22、转台座;23、安装板;231、固定孔;24、固定伸缩杆;25、固定块;251、斜面;3、变位支架;31、原点定位器;32、方向指示器;4、第一工位;41、第一连接杆;42、第一夹具;421、底板;422、定位块;423、紧固螺塞;424、撑板;425、手柄;426、夹板;427、螺栓;428、垫片;429、螺母;43、第一电机;44、第三电机;5、第二工位;51、第二连接杆;52、第二夹具;53、第二电机;54、第四电机;55、辅助板;56、辅助夹具;6、挡板;7、激光切割机器人;71、电动转动座;72、第一机械臂;73、第一转动盘;74、第二机械臂;75、第二转向盘;76、第三机械臂;77、第三转向盘;78、换向头;8、激光头。

具体实施方式

23.下面结合附图和实施例,对本发明进一步详细说明。其中相同的零部件用相同的附图标记表示。需要说明的是,下面描述中使用的词语“前”、“后”、“左”、“右”、“上”和“下”指的是附图中的方向,词语“底面”和“顶面”、“内”和“外”分别指的是朝向或远离特定部件几何中心的方向。

24.参照图1-6所示,一种新型变位三维激光切割机,包括有底座1,机台底座1的两端

分别安装有激光切割机器人7和电动转台2,电动转台2上安装有变位支架3,变位支架3的两侧分别设置有第一工位4与第二工位5,第一工位4上安装有第一摇臂41,第二工位5上安装有第二摇臂51,第一摇臂41上安装有第一夹具42,第二摇臂51上安装有第二夹具52。

25.通过以上方案,在实际使用中,开始第一工位4位于操作人员一侧,第二工位5位于激光切割机器人7一侧,操作人员将管材放置于第一工位4的第一夹具42上,电动转台2驱动变位支架3转动180度,第一工位4旋转至激光切割机器人7一侧,第二工位5旋转至操作人员这一侧,此时激光切割机器人7对管材进行切割,同时操作人员开始给第二工位5卸下切割好的管材,然后装上待加工的管材,待激光切割机器人7加工完之后变位支架3回转180度,形成双工位循环操作,节约了上料下料的时间,减少了激光切割机器人7待机的时间,提高了工作效率。

26.作为改进的一种具体实施方式,第一摇臂41上还安装有用于驱动第一夹具42转动的第一电机43,第二摇臂51上还安装有用于驱动第二夹具52转动的第二电机53,变位支架3上还安装有用来驱动第一摇臂41转动的第三电机44和用于驱动第二摇臂51转动的第四电机54,电动转台2还安装有用于驱动变位支架3转动的第五电机21,还包括有plc控制系统,第一电机43、第二电机53、第三电机44、第四电机54和第五电机21均与plc控制系统电连接。

27.通过以上方案,第一摇臂41和第二摇臂51均可以在变位支架上转动360度,配合第一夹具42和第二夹具52能够适应立体空间上更多角度的调节,配合激光切割机器人7调整到最适合的切割角度,满足异型管材各个方向的切割需求。

28.通过plc控制系统自动控制工位的转换和角度调节,以及操控激光切割机器人7的切割动作,在同一plc控制下,工位、电动转台2、激光切割机器人7能够互相配合,当电动转台2每转动一次,激光切割机器人7开始工作,同时工位配合激光器方向调整最适合的切割角度,实现了设备的自动化切割过程。

29.作为改进的一种具体实施方式,第一摇臂41和第二摇臂51均为l型,变位支架3的中间还固定连接有用于将第一工位4与第二工位5分隔开的挡板6。

30.通过以上方案,l型的摇臂使所要切割的管材处在电机的转轴位置上,当摇臂转动时位置移动幅度较小,节省激光切割机器人7所要配合移动的距离,管材转动时重心比较靠近电机的转轴,所受惯性较小,使管材在夹具上夹持更稳定。

31.在实际使用中,激光切割存在很多需要注意安全的地方,在激光切割机器人7工作时,人员不能靠近,在第一工位4和第二工位5之间设置挡板6,分隔开人员和激光切割空间,在激光切割机器人7工作时操作人员在挡板6另一侧安全的上料下料,在实际的使用场地中,还需要配备激光安全房,配合挡板6将整个激光切割机器人7包围起来,避免伤害到在场人员和其他设备。

32.作为改进的一种具体实施方式,挡板的两侧面上均安装有多个用于监控管材位置和切割进度的光学感应器,第一电机43、第二电机53、第三电机44、第四电机54和第五电机21均为伺服电机,并且均每次转动90度。

33.通过以上方案,在伺服电机的驱动下,电动转台2的转动角度为

±

180度,当第一工位4装上管材,第二工位5切割完成时,电动转台2逆时针转动180度,第一工位4切换到靠近激光切割机器人7一侧,第二工位5切换到操作人员一侧,然后第一工位4进行切割加工,操作人员取下第二工位5加工好的管材,再装上需要切割的管材,待第一工位4切割完成,电动

转台2顺时针旋转180度,如此循环实现第一工位4和第二工位5的自动切换,减少了操作人员的工作。

34.采用伺服电机作为各个部位的驱动,伺服电机可以精准的转动角度,通过plc控制系统发出的脉冲转动对应的角度,而且可以随时根据反馈实时准确的调节管材的角度,免除了人力调节的不稳定和操作繁琐,节省了调整工件姿态的时间,提高了工作效率。

35.作为改进的一种具体实施方式,电动转台2包括有转台座22,转台座22固定安装在底座1上,第五电机21安装在转台座22上,第五电机21上安装有安装板23,变位支架3安装在安装板23上,安装板23上设置有固定孔231,底座1上还安装有固定伸缩杆24,固定伸缩杆24的上端固定连接有用于插入固定孔231的固定块25,固定块25的上端边缘均设置有斜面251。

36.通过以上方案,变位支架3的底部两侧都设有固定孔231,在变位支架3转动更换工位后,固定伸缩杆24将固定块25插入相应的固定孔231内,从而将变位支架3定位固定,再进行加工,避免加工过程中工位更换,也避免更换管件时工位突然更换,从而确保工位更换的过程中,不容易发生意外,也能够提高加工精度。

37.作为改进的一种具体实施方式,第一夹具42和第二夹具52均包括有底板421,底板421上安装有滑轨,滑轨上滑动连接有若干定位块422;定位块422的一侧固定连接有撑板424,定位块422的另一侧设置有紧固螺塞423,定位块422还设置有用于放置管材的凹槽。

38.通过以上方案,,同时定位块422可以在底板421上滑动以适应不同长度的管材,螺塞423可以用于固定不同粗细的管材。

39.作为改进的一种具体实施方式,撑板424上安装有手柄425和固定手柄的固定组件,手柄425连接有夹板426,夹板426连接有垫片428,垫片428连接有螺母429,螺母429连接有螺栓427,螺栓427与底板421垂直设置。

40.通过以上方案,在换料时,操作人员向上抬起手柄425,手柄425上抬的同时手柄425的前端下压,带动夹板426的前端上抬,操作人员便可进行上料或下料,放好管材,拧紧螺塞423,向下拉动手柄425,便可使夹板426前端放下,螺栓427抵在管材上,固定好管材等待切换工位,操作简单,螺栓427配合螺塞423固定可以使夹具适配更多形状的管材。

41.作为改进的一种具体实施方式,第二夹具52还包括有辅助板55,辅助板55上安装有辅助夹具56。

42.通过以上方案,辅助板55上的辅助夹具56能够装夹异形管件,避免被切割的异形管件部分掉落变形,并且使得装夹更为牢固,使得管件在加工过程中不易偏移,提高加工精度。

43.作为改进的一种具体实施方式,激光切割机器人7设置有电动转动座71,电动转动座71上安装有第一机械臂72,第一机械臂72上安装有第一转动盘73,第一转动盘73上安装有第二机械臂74,第二机械臂74上安装有第二转向盘75,第二转向盘75上安装有第三机械臂76,第三机械臂76上安装有第三转向盘77,第三撰写盘77上安装有换向头78,换向头78上安装有激光切割头8。

44.通过以上方案,激光切割机器人7与plc之间采用异步控制方式。激光头71实时采集异型管材的角度和形状数据,传输给plc控制系统,经处理后plc发出脉冲指令,控制靠近激光切割机器人7一侧的变位机调整姿态,将异型管材调整至适当的角度,同时激光切割机

器人7由于采用三机械臂相连接也能够跟随指令配合管材调整激光器的位置和方向;采用异步控制方式使得设备对电机型号要求较低,使得驱动电动转台2和变位机的伺服电机与激光切割机器人7既能够互相联动配合,又不需要为激光切割机器人7配备辅助外置轴,降低了设备的生产成本。

45.作为改进的一种具体实施方式,本变位支架3上安装有设置在变位支架3转动中心点的原点定位器31和用于指示第一工位4与第二工位5方向的方向指示器32,激光切割头8上安装有用于接收原点定位器信号的定位检测器和用于接收方向指示器信号的方向检测器。

46.通过以上方案,通过原点定位器31和定位检测器配合,从而使得激光切割头8能够准确定位变位支架3,并且配合方向指示器32,从而准确定位第一工位4与第二工位5,进而能够准确定位管件的位置,以便于进行精确加工。

47.以上仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例,凡属于本发明思路下的技术方案均属于本发明的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理前提下的若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。