1.本发明涉及一种散热器,尤指一种兼具热管及液冷机制的散热装置。

背景技术:

2.传统热管散热系统通常包括一热管、连接该热管的一散热鳍片组、及设于该散热鳍片组上的一风扇。该热管对一热源吸热,并将热传到该散热鳍片组,由该风扇对该散热鳍片组进行散热。然而,随着科技的进步,许多需要散热的热源,例如中央处理器、图形处理器或其它芯片,因其指令周期日渐提升,以致于所产生的热也愈来愈高、愈来愈快,已非传统热管散热系统所能应付,因此,采用液冷散热系统对前述热源进行散热已日渐普遍。

3.现有的液冷散热系统通常包括一液冷头、一泵及一热交换器,借由该泵的运作,热交换流体(例如水或冷媒)将循环性地流经该液冷头与该热交换器。其中,由导热金属制成的该液冷头用于接触一热源,流经该液冷头内部的热交换流体用于将该液冷头所吸到的热带往该热交换器进行热交换,以使该热交换流体降温。此外,该液冷头的内部通常具有多片散热鳍片,以使流经该些散热鳍片的热交换流体能快速将热带走。

4.目前,该液冷头是一体成形的,该液冷头内的散热鳍片都是从一铜块上铲出形成的,然而,以这种加工方式形成的散热鳍片的厚度及面积(长宽)都有一定的加工限制,以厚度为例,每一散热鳍片的厚度目前只能做到0.5mm,尚无法制作出更薄的散热鳍片。这意味着,该液冷头的液冷带热效能,将囿于它的散热鳍片的加工限制而难以提升,此亦为现有液冷散热系统的发展瓶颈之一,亟待改善。

技术实现要素:

5.鉴于现有液冷散热系统囿于其液冷头加工限制而难以提升其液冷带热效能的问题,本发明提供一种兼具热管及液冷机制的散热装置,其包括一殻、位于该殻内的多片散热鳍片及一热管。该殻具有用于输入热交换流体的一入口及用于输出该热交换流体的一出口,且该殻内部形成与该入口及该出口相通的一容纳空间。该些散热鳍片位于该殻的该容纳空间内彼此间隔并排,且能使从该殻的该入口流往该出口的该热交换流体流经该些散热鳍片彼此之间的间隔。该热管包括穿入该殻内的一放热段及延伸自该放热段且位于该殻外的一吸热段,该放热段接触该殻内的散热鳍片,该吸热段用于对一热源吸热,且能将所吸到的热经由该放热段传至该殻内的散热鳍片。

6.在一实施例中,本发明散热装置的该殻由非导热材料制成。

7.在一实施例中,本发明散热装置的每一散热鳍片的至少两侧边与该殻接触。

8.在一实施例中,本发明散热装置的热管的该放热段穿过且接触每一散热鳍片。

9.在一实施例中,本发明散热装置的该殻的该容纳空间被区隔成彼此相通的多层区间,且每一层区间内各具有一些该散热鳍片,以使从该殻的该入口流往该出口的该热交换流体能逐层地流过该些区间中的散热鳍片的间隔。

10.在一实施例中,本发明散热装置的该殻的该些区间之中,距离该热管的该吸热段

最近的区间与该入口相通,距离该热管该吸热段最远的区间与该出口相通。

11.在一实施例中,本发明散热装置还包括位于该殻外的一外部散热鳍片组,该热管的该放热段还具有穿出该殻的一穿出部分,且该穿出部分该殻接触该外部散热鳍片组的每一散热鳍片。

12.在一实施例中,本发明散热装置的该殻是由该热管支撑而呈现未与该热源接触的一悬空状态。

13.在一实施例中,本发明散热装置的每一散热鳍片具有分别靠近该殻的该入口与该出口的两侧边,每一散热鳍的该两侧边分别与该殻保持一间距,其余侧边皆与该殻接触。

14.在一实施例中,本发明散热装置的每一散热鳍片具有分别靠近该殻的该入口与该出口的两侧边,每一散热鳍片的该两侧边分别与该殻保持一间距,其余侧边与该殻之间均填塞密封材料。

15.在一实施例中,本发明散热装置的该殻具有用于区隔出该些区间的一或多个隔板,每一隔板位于相邻的两区间之间且插入相邻的两散热鳍片之间。

16.在一实施例中,本发明散热装置的该殻的该容纳空间是借由一或多个该散热鳍片来区隔成该些区间。

17.相对于现有技术,本发明借由上述热管的快速均温特性将一热源的热快速传至上述殻内的每一散热鳍片,并借由流经该殻的热交换流体将热迅速带走,达到对该热源快速散热的目的。再者,该殻的容纳空间大,故能大幅提升流经该殻的热交换流体的流量,及可容纳多片大面积的散热鳍片,从而提升本发明对该热源的散热效果。此外,该殻的容纳空间大也导致该热交换流体的流阻降低,故可使用强劲的泵来驱动该热交换流体,借以增加流经该殻的热交换流体的流速,从而提升本发明对该热源的散热效果。

18.以下结合附图和具体实施例对本发明进行详细描述,但不作为对本发明的限定。

附图说明

19.图1显示本发明的散热装置的第一较佳实施例的立体示意图。

20.图2显示本发明该第一较佳实施例连接一液冷散热系统的示意图。

21.图3显示本发明该第一较佳实施例的横断面图。

22.图4显示本发明的散热装置的第二较佳实施例的示意图。

23.图5显示本发明的散热装置的第三较佳实施例的示意图。

24.图6显示本发明的散热装置的第四较佳实施例的示意图。

25.图7显示本发明的散热装置的第五较佳实施例的示意图。

26.图8显示本发明的散热装置的第六较佳实施例的示意图。

27.其中,附图标记:

28.殻 1

29.入口 11

30.出口 12

31.容纳空间 13

32.隔板 131、131a

33.区间 132a~132c

34.散热鳍片 2、2a、2’35.间隔 21

36.侧边 201~204、201’、202’37.间距 g1、g2

38.外部散热鳍片组 20a

39.热管 3

40.放热段 31

41.吸热段 32

42.穿出部分 311

43.导热金属块 4

44.热源 5

45.液冷散热系统 6

46.泵 61

47.热交换器 62

具体实施方式

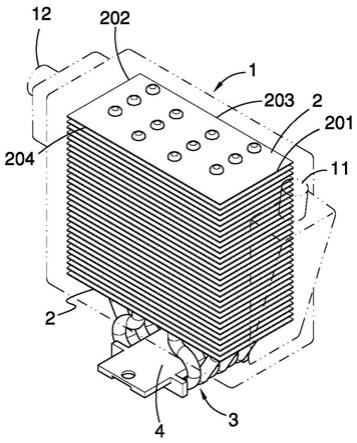

48.图1及图2显示本发明的散热装置的第一较佳实施例,其包括一殻1、位于殻1内的多片散热鳍片2及至少一热管3。殻1具有用于输入热交换流体(例如水或冷媒)的一入口11及用于输出该热交换流体的一出口12,此外,殻1的内部还形成与入口11及出口12相通的一容纳空间13,且殻1的入口11及出口12均可视需求而增加数量。

49.该些散热鳍片2是独立位于殻1的容纳空间13内,换言之,该些散热鳍片2与殻1是分开制作的,并非一体成形。殻1内的散热鳍片2彼此间隔并排,且能使从入口11流往出口12的该热交换流体流经该些散热鳍片2彼此之间的间隔21。

50.热管3具有快速均温特性,且包括穿入殻1内的一放热段31及延伸自放热段31且位于殻1外面的一吸热段32。放热段31穿过且接触殻1内的每一散热鳍片2,吸热段32用于对一热源5(例如一中央处理器或一图形处理器)吸热,且能将所吸到的热经由放热段31传至殻1内的每一散热鳍片2。

51.图2显示殻1的入口11及出口12已连接至一液冷散热系统6的示意图,液冷散热系统6包括一泵61及一热交换器62,泵61用于驱动该热交换流体流动,其流动方向如图箭号a所示。热交换器61通常包括一组散热鳍片及一风扇(图中均未示)。在泵61的驱动下,该热交换流体将循环性地流经殻1与热交换器62。该热交换流体在流经殻1的内部的期间会进行一液冷带热工作,亦即,该热交换流体流过殻1内各散热鳍片2彼此之间的间隔21,并因此接触每一散热鳍片2的两面,带走每一散热鳍片2上的热。带热的该热交换流体接着流入热交换器62进行热交换,以使该热交换流体降温后再流入殻1进行前述的液冷带热工作。

52.由例举的上述实施例的说明可知,本发明兼具热管及液冷两种机制,亦即:本发明借由热管3的快速均温特性将热源5的热快速传至殻1内的每一散热鳍片,并借由流过殻1内部的热交换流体将热迅速带走,达到对热源5快速散热的目的。

53.在此实施例中,殻1由热管3支撑而呈一悬空状态殻1,且无需接触热源5。事实上,殻1是作为该热交换流体的通道及用于容纳该些散热鳍片2,故殻1可由非导热材料制成,例

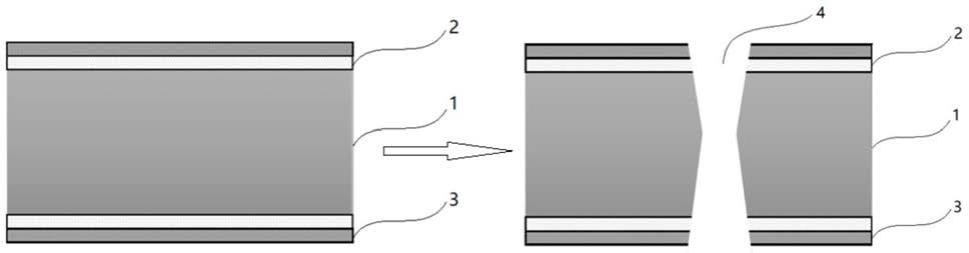

如塑料,较佳是由透明的压克力材料制成,但不以此为限。较佳地,如图3所示,每一散热鳍片2靠近入口11及出口12的两侧边201、202分别与殻1保持一间距g1、g2,其余侧边203、204皆与殻1接触,使得该热交换流体在流经殻1的内部时,尽量由散热鳍片2靠近入口11处流向散热鳍片2靠近出口12处,避免在散热鳍片2的其余侧边203、204与殻1之间窜流。较佳地,亦可视情况将橡胶或硅胶等密封材料填塞于每一散热鳍片2的其余侧边203、204与壳1之间,以使其余侧边203、204与壳1之间呈水密状态,确保该热交换流体不会在散热鳍片2的其余侧边203、204与殻1之间窜流。

54.此外,独立于散热鳍片2之外的殻1可单独制作,不受散热鳍片2的加工限制,故殻1的容纳空间13可被配置得很大。如此,不但可大幅提升流经殻1的该热交换流体的流量,也可容纳很多片大面积的散热鳍片来提升总体散热面积,有助于增进本发明的液冷带热效能,进而提升本发明对热源5的散热效果。此外,殻1的容纳空间13大也可导致该热交换流体的流阻降低,故可使用强劲的泵61来驱动该热交换流体,借以增加流经殻1的热交换流体的流速,从而提升本发明对热源5的散热效果。

55.再者,独立于殻1之外的该些散热鳍片2可单独制作,通常是由很薄的导热金属片冲压制成,例如由厚度在0.5mm以下的铝片或铜片冲压制成,不是以铜块铲出形成,故每一散热鳍片2可以做得很薄且面积很大,突破现有液冷头的散热鳍片的制作瓶颈。

56.在此实施例中,热管3有多根,每一根热管3的吸热段32被集结在一导热金属块4,每一根热管3的放热段31有2支,且这两支放热段31分别从吸热段32的两端往上延伸并穿入殻1及穿过殻1内的每一散热鳍片2,但热管3的数量与结构不以前述为限,例如,热管3也可以仅具有一放热段31及一吸热段32。

57.图4显示本发明的散热装置的第二较佳实施例,其大致相同于第一较佳实施例,不同之处在于殻1的容纳空间13被以多块隔板131区隔成彼此相通的多层区间132a~132c,且该些散热鳍片2被分配在各层区间132a~132c中,换言之,隔板131是延伸进入相邻的两散热鳍片2之间。如此,从殻1的入口11流往出口12的该热交换流体能逐层地流过该些区间132a~132c中的散热鳍片2的间隔21。在此第二实施例中,位于最下层的区间132a是距离热管3的吸热段32最近的,它的一端连通入口11,另一端连通位于中层的区间132b的一端。位于最上层的区间132c是距离热管3的吸热段32最远的,它的一端连通出口12,另一端连通位于中层的区间132b的另一端。因此,从入口11进入的该热交换流体会依序流经区间132a~132c,再由出口12流出。这样的分层配置可确保殻1内的每一散热鳍片2的全部面积都能接触到该热交换流体。此外,前述区间132a~132c虽只有三层,但可视需要增减隔板131来对应增减层数,不以三层为限。

58.图5及图6显示本发明的散热装置的第三较佳实施例及第四较佳实施例,其大致相同于第二较佳实施例,不同处在于,第二较佳实施例是以隔板131来区隔出区间132a~132c,第三及第四较佳实施例则是以散热鳍片2、2’来区隔出区间132a~132c,例如:如图5所示,其中一短隔板131a是贴靠于其中一散热鳍片2的侧边201,另一短隔板131a是贴靠于另一散热鳍片2的侧边202,如此,不但可以实现该热交换流体逐层地流过该些区间132a~132c的目的,还能增加散热鳍片2的设置数量,因为短隔板131a不需要延伸进入相邻的两散热鳍片2之间而未占用到用于设置散热鳍片2的空间。又例如:如图6所示,其中一散热鳍片2’的侧边201’是贴靠于殻1中靠近入口11的一壁面,另一散热鳍片2’的侧边202’是贴靠于

殻1中靠近出口12的另一壁面,如此,同样可实现该热交换流体逐层地流过该些区间132a~132c的目的。

59.图7显示本发明的散热装置的第五较佳实施例,其大致相同于第一较佳实施例,不同之处在于殻1变小,容纳的散热鳍片2也变少,但热管3的放热段31在穿过殻1内的每一散热鳍片2之后是继续穿出殻1而伸到殻1的外面,换言之,放热段31还具有穿出殻1的一穿出部分311。此外,该第五较佳实施例还包括位于殻1外的一外部散热鳍片组20a,放热段31的穿出部分311穿过且接触外部散热鳍片组20a的每一散热鳍片2a。

60.图8显示本发明的散热装置的第六较佳实施例,它显示殻1有多个的情形,例如2个,每一个殻1内各自有一些间隔并排的散热鳍片2,热管3的两放热段31各自穿入相对应的殻1内,并穿过殻1内的每一散热鳍片2。此外,第六较佳实施例的每一个殻1可各自连接一液冷散热系统6,也可以彼此串联之后再连接到一液冷散热系统6。

61.上述热管3的放热段31穿过殻1之处的间隙,均已密封,例如利用一o形密封环或施加橡胶或硅胶等密封材料进行密封,以避免该热交换流体从该些间隙泄漏。

62.综上所述,本发明的散热装置整合热管及液冷两种带走热的机制,且流经上述殻1的热交换流体是直接接触每一散热鳍片2的两面,故液冷带热效能优越。又殻1与散热鳍片2彼此独立,故散热鳍片2不需采取以铜块铲出形成方式,反而可采用导热金属薄片冲压制成薄且面积大的散热鳍片2,而殻1的容纳空间13亦可扩大,以供容纳很多的散热鳍片2,此均有助于本发明的液冷带热效能,故本发明对热源5的散热效果得以大幅提升。

63.当然,本发明还可有其它多种实施例,在不背离本发明精神及其实质的情况下,熟悉本领域的技术人员可根据本发明作出各种相应的改变和变形,但这些相应的改变和变形都应属于本发明权利要求的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。