一种mini-led基板精密线路的制作方法

技术领域

1.本发明属于印刷线路板制造技术领域,具体涉及一种mini-led基板精密线路的制作方法。

背景技术:

2.mini-led成为当前电子产品显示行业新的技术趋势。目前对于mini-led直显和led分区背光控制技术发展趋势使得对于led芯片的密集度越来越高,mini-led其芯片封装尺寸达到50-200μm,对于基板的精密电路的尺寸要求越来越精细,达到最小20-50μm的线宽与间距,常规的led陶瓷基或普通的有机基板无法用常规的减成法制程技术达到目前需求的技术能力,且采用传统的半加成线路制作技术成本高。目前在mini-led产业中存在两种基础材料进行电路基板的制作,包含bt有机材料和玻璃材料;玻璃材料由于存在激光钻孔以及孔金属化的问题成为mini-led行业无法走入量产化阶段的阻碍,而有机基板(含bt材料)由于其较高的耐热性以及尺寸稳定性、同时在pcb行业的应用广泛性,使得其成为mini-led较为受欢迎的技术方案。

3.而目前bt基材制作精密电路在行业里面采用两种方式:减成法以及半加成法,减成法与半加成法都存在流程制程较长以及成本高的问题。减成法是先采用光刻胶或感光干膜进行曝光、显影以及蚀刻的方式进行线路制作,其流程长,精细线路的制作能力有限,并且采用酸性蚀刻药水进行蚀刻,产生废水、废气等环保问题;而半加成法由于其需要采用电镀、曝光、显影、闪蚀的工艺,同样流程较长且线路制作的成本高。

4.因此需要开发一种针对mini-led应用场景且成本较低的工艺技术方案。

技术实现要素:

5.基于此,本发明提出了一种低成本针对mini-led领域的精细线路制作的工艺方法。该方法具有流程短以及成本低的特点

6.为实现以上发明目的,本发明采用如下的技术方案:

7.一种双面mini-led基板精密线路的制作方法,包括以下步骤:

8.s1、在覆超薄铜箔的有机基材两个表面涂覆绝缘介质层,再进行激光打孔,在所述有机基材上形成30μm直径大小的激光通孔;

9.s2、采用纳米压印制程在两个绝缘介质层的表面形成线路沟槽;

10.s3、采用等离子蚀刻对绝缘介质层的有机材料进行蚀刻,将沟槽的底部残留绝缘介质层清除;

11.s4、在形成的沟槽表面将线路和通孔进行精密丝印填充银浆形成双面线路并固化;

12.s5、采用碱性去膜液将绝缘介质层去除,再用快速蚀刻液将所述有机基材的铜箔进行差分蚀刻形成双面精密线路。

13.在一个具体的实施方案中,所述步骤s1中超薄铜箔的厚度≤2μm,所述有机基材为

bt或fr-4,有机基材的厚度为0.1-0.4mm,所述绝缘介质层为pi或感光光刻胶、uv感光油墨或干膜中的任一种;优选地,涂覆绝缘介质层后可进行固化,固化温度为60-90℃,固化时间为10-60min。

14.在一个具体的实施方案中,步骤s1中激光钻孔采用co2激光或uv激光;优选地,所述激光的光圈为38,发数为2发,能量为2mj。

15.在一个具体的实施方案中,所述步骤s2在绝缘介质层表面形成线宽/间距为10-50μm的线路沟槽。

16.在一个具体的实施方案中,所述步骤s3中等离子蚀刻的功率为1000-5000w,温度为20-30℃,o2流量为500-1500sccm,n2流量为20-100sccm,cf4流量为30-120sccm。具体地,例如功率为2500w,温度为25℃,o2流量为800sccm,n2流量为50sccm,cf4流量为,50sccm。

17.在一个具体的实施方案中,所述步骤s4中银浆的纳米银材料粉体粒径20-200nm,粘度500-2000dpa.s,优选地,纳米银材料粉体粒径20-150nm,粘度500-1500dpa.s。通过该种特定的银浆,可以填充进精密的线路沟槽内并固化,形成精密的线路。优选地,所述步骤s4中固化条件为:固化温度120-170℃,固化时间30-100min。

18.在一个具体的实施方案中,所述步骤s5中去膜液为质量浓度为3-5%的naoh溶液,水平线速度为1-3m/min。

19.在一个具体的实施方案中,所述步骤s5中所述蚀刻液为h2so4 h2o2,例如蚀刻液中h2so4和h2o2的质量浓度为1%~3%,水平线速度为1-2m/min。

20.另一实施方案中,一种多层mini-led基板精密线路的制作方法,包括以下步骤:

21.s1、在覆超薄铜箔的有机基材两个表面涂覆绝缘介质层,再进行激光打孔,在所述有机基材上形成30μm直径大小的激光通孔;

22.s2、采用纳米压印制程在两个绝缘介质层的表面形成线路沟槽;

23.s3、采用等离子蚀刻对绝缘介质层的有机材料进行蚀刻,将沟槽的底部残留绝缘介质层清除;

24.s4、在形成的沟槽表面将线路和通孔进行精密丝印填充银浆形成双面线路并固化;

25.s5、重复s1~s4的步骤直至形成多层双面线路;

26.s6、采用碱性去膜液将绝缘介质层去除,再用快速蚀刻液将所述有机基材的铜箔进行差分蚀刻形成多层精密线路。

27.再一实施方案中,一种单面mini-led基板精密线路的制作方法,包括以下步骤:

28.s1、在覆超薄铜箔的有机基材单个表面涂覆绝缘介质层;

29.s2、采用纳米压印制程在绝缘介质层的表面形成线路沟槽;

30.s3、采用等离子蚀刻对绝缘介质层的有机材料进行蚀刻,将沟槽的底部残留绝缘介质层清除;

31.s4、在形成的沟槽表面将线路进行精密丝印填充银浆形成单面线路并固化;

32.s5、采用碱性去膜液将绝缘介质层去除,再用快速蚀刻液将所述有机基材的铜箔进行差分蚀刻形成单面精密线路。

33.与现有技术相比,本发明具有以下有益效果:

34.1、本发明的一种应用于mini-led基板制造的低成本精细电路制作方法,通过采用

纳米压印的技术可实现2-5μm线路沟槽深度,结合填缝银浆达到精密电路制作的目的,可实现10-50μm线宽的精密电路的制作。

35.2、本发明的制作方法,相比于传统的pcb半加成(修饰半加成m-sap技术)其蚀刻铜的总量减少,因为m-sap技术采用差分整板面蚀刻全板进行蚀刻铜,即基板面积100%都要蚀刻,而本发明只蚀刻精密电路图形以外的铜层,即只蚀刻非图形区域的基铜,约占基板面积约50%;并且不采用感光材料进行曝光、显影方式来形成线路“沟槽”,本发明为一种更为环保的线路制作工艺。

36.3、本发明的制作方法为一共性技术,可以制作包含双面以及单面mini-led产品,同时也可以作为后续多层mini-led基板的线路制作共性技术。

附图说明

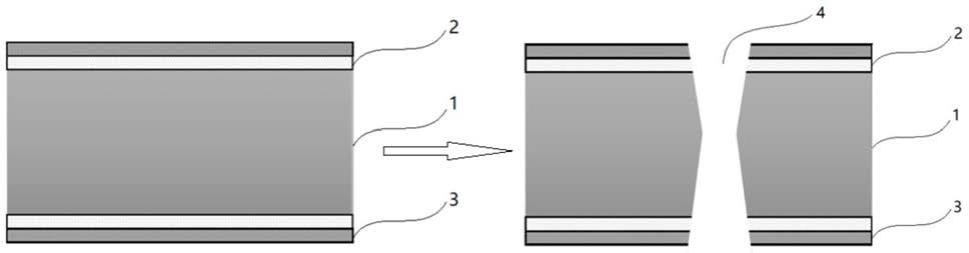

37.图1为本发明步骤s1工艺流程示意图。

38.图2为本发明步骤s2工艺流程示意图。

39.图3为本发明步骤s3工艺流程示意图。

40.图4为本发明步骤s4工艺流程示意图。

41.图5为本发明步骤s5工艺流程示意图。

42.其中,附图标记说明如下:

43.1-有机基材,2-铜箔,3-绝缘介质层,4-通孔,5-纳米压印模板,6-线路沟槽,7-线路,8-通孔互联线路。

具体实施方式

44.为了使本发明要解决的技术问题,技术方案及有益效果更加清楚明白,以下结合附图,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施仅仅用于解释本发明,并不用于限定本发明。

45.一种双面mini-led基板精密线路的制作方法,包括以下步骤:

46.s1、如图1所示,采用丝印涂覆工艺将绝缘介质层3涂覆在选自bt材质的有机基材1的两个表面上,在bt基材的两面均覆有超薄铜箔2,涂覆后进行固化,固化温度为60-90℃,时间:10-60min;固化完全后再进行激光打孔,在所述有机基材1上形成30μm直径大小的激光通孔4。

47.其中,bt基材的厚度为0.1-0.4mm,超薄铜箔2的厚度≤2μm,绝缘介质层3的材质可以根据后续的去膜工艺来选择,通常选用聚酰亚胺薄膜(简称pi),感光光刻胶等绝缘介质层材料。

48.绝缘介质层的涂覆工艺没有特别的限制,例如采用本领域常用的刮涂工艺,具体工艺参数例如:刮刀硬度为75度,刮刀厚度为30mm,刮刀速度为30mm/s,刮刀压力为0.35mpa,回墨速度为150mm/s。

49.激光打孔或激光钻孔可采用co2或uv激光,具体工艺参数例如:激光光圈为38,发数为2发,能量为2mj。通过该激光钻孔工艺可以在厚度为0.1-0.4mm的bt基材上形成30μm直径大小的激光通孔。

50.s2、如图2所示,利用纳米压印模板5采用纳米压印制程在两个绝缘介质层3的表面

形成深度为2-5μm的线路沟槽6。

51.s3、如图3所示,采用等离子蚀刻对线路沟槽6中和铜箔2表面之间残留的绝缘介质层的有机材料进行蚀刻,将线路沟槽6的底部残留绝缘介质层3清除干净。

52.其中,等离子蚀刻工艺例如为:等离子蚀刻功率2500w,蚀刻温度25℃,o2流量为800sccm,n2流量为50sccm,cf4流量为50sccm,无需ar气氛。

53.s4、如图4所示,在形成的沟槽和通孔的有机基材表面将线路沟槽6和通孔7进行精密丝印填充银浆形成线路7和双面线路8并在一定温度条件下烘烤使其固化,具体地,固化温度120-170℃,固化时间为30-100min。

54.其中,本发明的精密丝印工艺配合银浆可以直接形成线宽为2-5μm的线路。精密丝印工艺为:刮刀硬度为75度,刮刀厚度为20mm,刮刀速度为10mm/s,刮刀压力为0.5mpa,回墨速度为150mm/s。本发明精密线路所用的银浆为粒径和粘度满足特定条件的银浆,具体地,银浆中纳米银材料粉体粒径20-150nm,粘度500-1500dpa.s。例如,银浆通常由银纳米粒子和有机溶剂混合而成,有机溶剂例如选自丁卡醇、丁卡酯、松油醇或乙基纤维素中的一种或者多种。

55.s5、如图5所示,固化后采用碱性去膜液将绝缘介质层3去除,之后有机基板再用快速蚀刻液将所述有机基材未被线路7覆盖处的铜箔2进行差分蚀刻形成双面精密线路6。

56.其中,碱性去膜液为质量浓度为3-5%的naoh溶液,水平线速度为1-3m/min。快速蚀刻液为h2so4 h2o2,该快速蚀刻液中h2so4的质量浓度为1-3%,h2o2的质量浓度也为1-3%,水平线速度为1-2m/min。

57.另一实施例中,采用本发明的方法制作多层mini-led基板精密线路,在上述步骤s4后,即在所述有机材料表面形成了一层精密线路后,再重复s1~s4的步骤直至形成多层双面线路;制作两层精密线路就在上述双面mini-led基板精密线路的制作方法的步骤s4后再重复s1~s4的步骤一次,再进行其s5的步骤去除绝缘介质层及差分蚀刻不需要的铜箔,形成多层精密线路。

58.再一实施例中,采用本发明的方法制作单面mini-led基板精密线路,包括以下步骤:

59.s1、参考图1,采用丝印涂覆工艺将绝缘介质层3涂覆在玻璃基板作为有机基材1的单侧表面上,同样,在玻璃基板涂覆绝缘层的一侧均覆有超薄铜箔2,涂覆绝缘介质层3后进行固化,固化温度为60-90℃,时间:10-60min;固化完全后无需进行激光打孔。

60.其中,玻璃基板的厚度没有特别的限制,因无需激光打孔,可以比上述bt基材略厚,具体可根据单面mini-led产品的性能要求进行选择,超薄铜箔2的厚度≤2μm,绝缘介质层3的材质可以根据后续的去膜工艺来选择,通常选用聚酰亚胺薄膜(简称pi),感光光刻胶等绝缘介质层材料。

61.绝缘介质层的涂覆工艺没有特别的限制,例如采用本领域常用的刮涂工艺,具体工艺参数例如:刮刀硬度为75度,刮刀厚度为30mm,刮刀速度为30mm/s,刮刀压力为0.35mpa,回墨速度为150mm/s。

62.s2、参考图2,利用纳米压印模板5采用纳米压印制程在绝缘介质层3的表面形成线宽/间距为2-5μm的线路沟槽6。

63.s3、参考图3,采用等离子蚀刻对线路沟槽6中残留的绝缘介质层的有机材料进行

蚀刻,将线路沟槽6的底部残留绝缘介质层3清除干净。

64.其中,等离子蚀刻工艺例如为:等离子蚀刻功率2500w,蚀刻温度25℃,o2流量为800sccm,n2流量为50sccm,cf4流量为50sccm,无需ar气氛。

65.s4、参考图4所示,在形成的沟槽的玻璃基板表面将线路沟槽6进行精密丝印填充银浆形成线路7并固化。

66.其中,本发明的精密丝印工艺配合银浆可以直接形成线宽为2-5μm的线路。精密丝印工艺为:刮刀硬度为75度,刮刀厚度为20mm,刮刀速度为10mm/s,刮刀压力为0.5mpa,回墨速度为150mm/s。本发明精密线路所用的银浆为粒径和粘度满足特定条件的银浆,具体地,银浆中纳米银材料粉体粒径20-150nm,粘度500-1500dpa.s。

67.s5、参考图5,采用碱性去膜液将绝缘介质层3去除,再用快速蚀刻液将所述玻璃基板未被线路7覆盖处的铜箔2进行差分蚀刻形成单面面精密线路6。

68.其中,碱性去膜液为质量浓度为3-5%的naoh溶液,水平线速度为1-3m/min。快速蚀刻液为h2so4 h2o2,该快速蚀刻液中h2so4的质量浓度为1-3%,h2o2的质量浓度也为1-3%,水平线速度为1-2m/min。

69.以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。