1.本案关于一种导管,尤指一种液冷导管。

背景技术:

2.目前,液冷系统已广泛地应用于数据中心或通讯设备中,以架构于对机架内的电子装置,例如服务器、交换机或储存装置等,进行主动式散热。通常,液冷系统借由帮浦驱使其液冷导管中的冷却液流动循环,并使冷却液与电子装置进行热交换而持续将热能转移,借此实现对电子装置的散热。

3.然而,现有的液冷导管采用市售的金属管件并依照所需的结构特征进行加工而制成。举例来说,液冷导管的管件采用厚度较薄且均匀的管壁。为使液冷导管可以提供分支管路,需先于液冷导管的管件的管壁进行钻孔及攻牙,以形成螺孔。由于液冷导管的管件的管壁厚度较薄,当欲将分枝管路的锁固部锁附于液冷导管的管件时,由于分支管路的锁固部的高度(例如14mm)通常大于流道本体的管壁的厚度(例如10mm),因此需先焊接一具内螺纹的转接头于管件的管壁上,使其对应于螺孔,借此分枝管路的锁固部便可利用转接头的连接而组接于管件的管壁上。此外,为使液冷导管可以固定于一对象上,亦需要于管件的管壁的外侧焊接固定件。明显地,现有的液冷导管需要进行多次的焊接工序,易造成管件变形。此外,转接头亦容易因焊接不良而造成渗水。更甚者,现有的液冷导管需要使用较多部件组合,结构较为复杂,成本较高,且累积的公差亦会产生精度不良的问题。

4.有鉴于此,实有必要发展一种液冷导管,以解决现有技术所面临的问题。

技术实现要素:

5.本案的目的在于提供一种液冷导管,其无须设置转接头或进行焊接工序,即可使流体连接器与流道本体相互组接,可避免因焊接导致流道本体的热变形及累积公差,达到防止漏液及提升精度的效果。

6.为达前述目地,本案的一广义实施态样为提供一种液冷导管,应用于液冷系统,且架构于接收与传输冷却液。液冷导管包含流道本体及多个流体连接器。流道本体包含基部、管壁部以及固定部。管壁部连接于基部与固定部之间,且一流道形成于基部、管壁部与固定部之间,流道架构于供冷却液流通。固定部包括第一表面以及多个锁固孔。多个锁固孔贯穿第一表面,且分别与流道相连通。多个流体连接器分别设置于固定部的多个锁固孔中,且分别与流道相连通。

附图说明

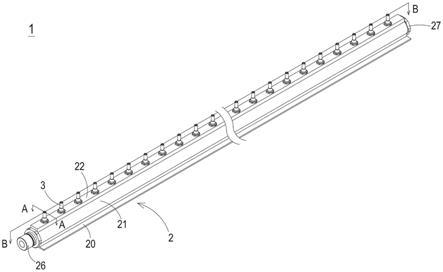

7.图1为本案第一实施例的液冷导管的结构示意图。

8.图2为图1所示的液冷导管于aa截面的截面示意图。

9.图3为图1所示的液冷导管于bb截面的截面示意图。

10.图4为图1所示的流道本体的局部结构示意图。

11.图5为本案第二实施例的液冷导管的结构示意图。

12.图6为本案第三实施例的液冷导管的局部结构示意图。

13.图7为图6所示的液冷导管于cc截面的截面示意图。

14.图8为图6所示的定位装置的结构示意图。

15.图9为图6所示的液冷导管应用于连接一电子装置的结构示意图。

16.图10为本案第四实施例的液冷导管的局部结构示意图。

17.图11为图10所示的液冷导管应用于连接一电子装置的结构示意图。

18.其中附图标记为:

19.1、1a、1b:液冷导管

20.2:流道本体

21.20:基部

22.201:第一延伸部

23.202:第二延伸部

24.21:管壁部

25.211:第一侧管壁

26.212:第二侧管壁

27.22:固定部

28.220:锁固孔

29.221:第一表面

30.223:凹槽

31.23:流道

32.24:第一端口

33.25:第二端口

34.26:端口连接器

35.261:端口锁固部

36.27:端口盖板

37.28:散热鳍片

38.3:流体连接器

39.31:锁固部

40.32:连通道

41.33:阀件

42.34:固定环

43.4、6:定位装置

44.40:穿孔

45.41:定位部

46.411:第一定位板

47.412:第二定位板

48.42:底座

49.5:电子装置

50.51:对接流体连接器

51.52:对接定位孔

52.t:厚度

53.d:壁厚

54.l:长度

55.aa、bb、cc:截面

具体实施方式

56.体现本案特征与优点的一些典型实施例将在后段的说明中详细叙述。应理解的是本案能够在不同的态样上具有各种的变化,其皆不脱离本案的范围,且其中的说明及图示在本质上当作说明之用,而非用以限制本案。

57.请参阅图1至图4,图1为本案第一实施例的液冷导管的结构示意图,图2为图1所示的液冷导管于aa截面的截面示意图,图3为图1所示的液冷导管于bb截面的截面示意图,图4为图1所示的流道本体的局部结构示意图。本案的液冷导管1为可拆卸地装设于例如但不限于数据中心或通讯设备的一机架(未图示)上,并且可采垂直或水平方式固定于机架。本案的液冷导管1应用于一液冷系统,且架构于接收冷却液,且将该冷却液分配传输至一或多个电子装置(例如但不限于服务器、交换机或储存装置),以对电子装置进行热交换而实现主动散热,或将流经一或多个电子装置的冷却液汇集后输出。本案的液冷导管1包含流道本体2及多个流体连接器3。流道本体2为一延伸管结构,且包含基部20、管壁部21以及固定部22,其中管壁部21连接于基部20与固定部22之间,且流道23、第一端口24以及第二端口25分别形成于基部20、管壁部21与固定部22之间。流道23与第一端口24相连通,且第一端口24架构为冷却液的出入口,并且流道23架构于供冷却液流通。固定部22包括第一表面221以及多个锁固孔220。多个锁固孔220贯穿固定部22的第一表面221,且分别与流道23相连通,以架构形成多个分支流道出入口。多个流体连接器3分别设置于多个锁固孔220的对应锁固孔220中,且多个流体连接器3与流道23相连通,以架构于选择性地允许冷却液通过该流体连接器3。于本实施例中,当液冷导管1的流体连接器3与一对接流体连接器(未图示)相组接时,流体连接器3开启而允许冷却液通过流体连接器3与该对接流体连接器,以使冷却液可以经由该分支流道传输流通,以及当液冷导管1的流体连接器3与一对接流体连接器相分离时,流体连接器3封闭而使冷却液受阻挡而无法通过流体连接器3与该对接流体连接器,以使冷却液无法经由该分支流道传输流通。

58.于本实施例中,流道本体2为金属挤型的单一结构,其中流道本体2以铝挤型的单一结构为较佳。基部20包括第一延伸部201以及第二延伸部202,其分别由基部20的两相对侧向外延伸。基部20的底面与第一延伸部201的底面以及第二延伸部202的底面呈共平面。基部20的第一延伸部201以及第二延伸部202可依据应用需求而实施加工工序,例如于第一延伸部201以及第二延伸部202上形成固定孔或形成螺孔,借此使流道本体2利用固定组件,例如但不限于螺丝或铆钉,而固定于机架上。于一些实施例中,基部20的第一延伸部201以及第二延伸部202亦可与机架上的对应卡槽相卡接而固定于机架上。应强调的是,基部20的第一延伸部201以及第二延伸部202固定于机架的方式不以前述实施例为限,且可依实际应用需求而变化。

59.于本实施例中,管壁部21包括第一侧管壁211以及第二侧管壁212。第一侧管壁211连接于基部20与固定部22之间,且为一弧形壁。第二侧管壁212连接于基部20与固定部22之间,且为一弧形壁。第一侧管壁211以及第二侧管壁212具有相同的壁厚d。基部20、第一侧管壁211、第二侧管壁212以及固定部22共同定义形成流道23、第一端口24以及第二端口25。流道23可为但不限于一圆柱形通道,其中圆柱形通道可降低冷却液的扰流产生,达到降低流阻的效果。固定部22连接于第一侧管壁211的一侧以及第二侧管壁212的一侧,且固定部22具有第一表面221以及一厚度t。固定部22的第一表面221与基部20的底面相平行,且多个锁固孔220贯穿固定部22的第一表面221,且分别与流道23相连通,以架构形成多个分支流道出入口。固定部22的该厚度t大于第一侧管壁211以及第二侧管壁212的壁厚d,且固定部22的该厚度t大于等于流体连接器3的一锁固部31的长度l。本案通过流道本体2的固定部22的设置,无须另外设置具内螺纹的转接头以及进行焊接工序,即可使流体连接器3与流道本体2直接相互组接,可避免因多次焊接导致流道本体2的热变形及累积公差,达到防止漏液及较佳的精度的效果。

60.于一实施例中,锁固孔220为一螺孔,其具有内螺纹。流体连接器3包括锁固部31,其具有外螺纹。通过锁固孔220与流体连接器3的锁固部31的直接匹配锁固,使得流体连接器3可以固定且设置于锁固孔220中,并封闭锁固孔220。当然,锁固孔220与流体连接器3的锁固部31之间的固定方式不以前述实施例为限,且可依据应用需求而变化。于一些实施例中,液冷导管1更包含多个第一密封环(未图示),每一个第一密封环对位设置于对应的锁固孔220,且用于当流体连接器3锁固于锁固孔220时,可设置于流体连接器3与固定部22之间,以提升密闭效果而可达到防止冷却液外漏的功效。第一密封环可由例如但不限于橡胶所制成。于本实施例中,多个锁固孔220线性排列于固定部22的第一表面221,且任两个相邻的锁固孔220之间以固定间隔相分离,但不以此为限。

61.于本实施例中,流道本体2的第一端口24以圆形开口为较佳。第一端口24与流道23相连通。液冷导管1更包含一端口连接器26。端口连接器26与第一端口24相紧配卡固,以固定于第一端口24,并且密封第一端口24,且架构于选择性地允许冷却液流经端口连接器26。于一实施例中,端口连接器26包含一端口锁固部261,其具有外螺纹,且为一圆柱体。流道本体2于邻近第一端口24的内壁面具有内螺纹。端口连接器26的端口锁固部261与流道本体2于邻近第一端口24的内壁面相匹配锁固,使端口连接器26可直接固定于流道本体2的第一端口24,并与流道23相连通。借此,端口连接器26与流道本体2之间无须另外设置转接头及进行焊接工序,即可使端口连接器26与流道本体2相互组接,可避免因焊接导致的热变形及累积公差,达到防止漏液及较佳的精度的效果。于一些实施例中,液冷导管1更包含一第二密封环(未图示),第二密封环对位设置于流道本体2的第一端口24,当端口连接器26固定于流道本体2的第一端口24时,第二密封环设置于端口连接器26与流道本体2之间,以提升密闭效果而可达到防止冷却液外漏的功效。第二密封环可由例如但不限于橡胶所制成。

62.于本实施例中,流道本体2的第二端口25以圆形开口为较佳。第二端口25与流道23相连通。液冷导管1更包含一端口盖板27。端口盖板27与第二端口25相紧配卡固,以固定于第二端口25,并且密封第二端口25。

63.于本实施例中,流体连接器3包含连通道32与阀件33。阀件33可移动地封闭于流体连接器3的连通道32的一端,以允许或封闭冷却液于连通道32与流道23之间的流通。当液冷

导管1的流体连接器3与一对接流体连接器相组接时,流体连接器3的阀件33受抵顶而开启,以允许冷却液通过流体连接器3与该对接流体连接器,以使冷却液可以经由该分支流道传输流通。当液冷导管1的流体连接器3与该对接流体连接器相分离时,流体连接器3的阀件33复位封闭连通道32,以使冷却液受阻挡而无法通过流体连接器3与该对接流体连接器,以使冷却液无法经由该分支流道传输流通。应强调的是,流体连接器3的结构不以前述实施例为限,任何现有或已知的流体连接器皆可并入参考,且可依据应用需求而变化。于本实施例中,多个流体连接器3的数量与固定部22的多个锁固孔220的数量相同。

64.请再参阅图2及图4。于一实施例中,固定部22更包括多个凹槽223,分别对位设置于多个锁固孔220的对应锁固孔220。每一凹槽223与对应的锁固孔220相连通,且每一凹槽223的孔径大于对应锁固孔220的孔径。流体连接器3更包括一固定环34,其邻接于锁固部31的一端,且从流体连接器3的中间区域向外延伸。当流体连接器3锁固于对应的锁固孔220时,流体连接器3的固定环34紧配于对应的凹槽223,借此可进一步密封锁固孔220。

65.请参阅图5,图5为本案第二实施例的分配式液冷导管的结构示意图。本案第二实施例的液冷导管1a与图1至图4所示的液冷导管1的结构相似,其中相同的元件符号代表相同的元件及功能,故于此不再赘述。于此实施例中,液冷导管1a的流道本体2更包含多个散热鳍片28,其中多个散热鳍片28由流道本体2的管壁部21的外表面向外延伸。多个散热鳍片28可分别由流道本体2的第一侧管壁211的外表面以及第二侧管壁212的外表面向外延伸,借此可增加流道本体2的散热面积,以提升散热效能。

66.图6为本案第三实施例的液冷导管的局部结构示意图,图7为图6所示的液冷导管于cc截面的截面示意图,图8为图6所示的定位装置的结构示意图,以及图9为图6所示的液冷导管应用于连接一电子装置的结构示意图。如第6至9图所示,本案第三实施例的液冷导管1b与图1至图4所示的液冷导管1的结构相似,其中相同的组件符号代表相同的组件及功能,故于此不再赘述。于本实施例中,液冷导管1b更包括多个定位装置4,设置于流道本体2的固定部22的第一表面221。多个定位装置4分别对位设置于多个锁固孔220的对应锁固孔220上,或分别对位设置于多个凹槽223的对应凹槽223上。每一个定位装置4包含定位部41及底座42。底座42为一方型平板结构,定位部41由底座42的边缘沿垂直底座42的方向延伸。定位部41包含第一定位板411及第二定位板412,第一定位板411与第二定位板412相互垂直。底座42更包含穿孔40。定位装置4的底座42设置于固定部22的第一表面221上,且底座42的穿孔40对位于对应的锁固孔220或凹槽223。定位装置4的底座42可辅助对应的流体连接器3定位与固定于锁固孔220,且定位装置4的定位部41架构于当一电子装置5的对接流体连接器51欲与液冷导管1b的对应流体连接器3相组接时,可导引与支撑电子装置5的壳体,使液冷导管1b的流体连接器3可与电子装置5的对接流体连接器51盲插组接,借此可降低组装过程中所产生的累积公差的影响,进而提升产品的精度。

67.图10为本案第四实施例的液冷导管的局部结构示意图,图11为图10所示的液冷导管应用于连接一电子装置的结构示意图。如第10至11图所示,本案第四实施例的液冷导管1c与图1至图4所示的液冷导管1的结构相似,其中相同的组件符号代表相同的组件及功能,故于此不再赘述。于本实施例中,液冷导管1c更包括多个定位装置6,设置于流道本体2的固定部22的第一表面221。多个定位装置6分别相邻于多个锁固孔220的对应锁固孔220设置。每一个定位装置6为一柱状结构,分别被固定于固定部22的一螺孔(未图示)中,并垂直于固

定部22的第一表面221而设置。定位装置6架构于与一电子装置5的对接定位孔52盲插组接。当电子装置5的对接流体连接器51欲与液冷导管1c的对应流体连接器3相组接时,通过定位装置6盲插组接于对接定位孔52,以导引液冷导管1b的流体连接器3与电子装置5的对接流体连接器51组接,借此可降低组装过程中所产生的累积公差的影响,进而提升产品的精度。

68.综上所述,本案提供一种液冷导管,通过流道本体的固定部的设置,无须另外设置转接头以及进行焊接工序,避免因多次焊接导致的热变形及累积公差,达到防止漏液及较佳的精度的效果。本案的液冷导管通过将流体连接器设置于固定部的锁固孔中,可避免液冷导管的流体连接器伸入流道内,达到降低冷却液流动阻力以及提升散热效能的效果。此外,本案的液冷导管通过端口连接器的端口锁固部与流道本体的第一端口相匹配锁固,无须另外设置转接头及进行焊接工序即可组接,达到防止漏液及较佳的精度的效果。再则,本案的液冷导管通过定位装置的设置,可将流体连接器辅助定位至锁固孔中,且可导引电子装置的对接流体连接器与液冷导管的流体连接器的盲插组接,以降低组装过程中所产生的累积公差的影响,达到提升精度的效果。

69.本案得由熟知此技术的人士任施匠思而为诸般修饰,然皆不脱如附申请专利范围所欲保护者。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。