一种la-fe-si系合金的闪速退火工艺和装置

技术领域

1.本发明属于合金热处理技术领域,更具体地说,涉及一种la-fe-si系合金的闪速退火工艺和装置。

背景技术:

2.磁制冷技术是一种利用固态磁制冷功能合金的磁热效应实现制冷的方式,相比于传统的气体压缩制冷方式,具有低能耗、无污染、效率高等优点。轻稀土铁基合金la-fe-si由于其优异的性价比,被认为是最具商业应用前景的室温磁制冷功能合金之一。但是,采用常规的熔铸方法无法直接制备出含有大体积分数、具有巨磁热效应的磁致冷功能相(la(fe,si)

13

相),必须要采用高温热处理工艺来对其进行后续处理。

3.目前,针对la-fe-si系合金的热处理退火工艺存在热处理时间长(60~100h)、高温能耗高(热处理温度》1000℃)等问题,严重制约了该体系合金的商业化应用。因此,如何制定科学的热处理工艺来缩短热处理时间,降低热处理过程中的能源及资源的消耗成为了la-fe-si系合金规模化应用的关键瓶颈之一。

4.现有的针对la-fe-si系合金的热处理温度范围一般在1000~1150℃之间,若继续升温至1150℃以上,则部分物相会发生重熔,合金可能会出现发生大面积熔化的风险。但是,采用1000~1150℃的温度区间对la-fe-si系合金进行热处理,又很难在保证热处理效果的同时降低热处理时间。

5.如中国专利申请号为:cn201811113587.1,公开日为:2019年1月25日的专利文献,公开了一种磁热性能优良且制备周期短的la-fe-si-cu磁制冷材料及其制备方法,其化学通式为(layfe

13-z

siz)

100-x

cu

x

,0《x≤50,1≤y≤2,0≤z≤10。制备方法如下:(1)将la、fe、si和cu按通式中各元素的质量百分比混料;(2)在高纯氩气保护下,将配制好的原料在真空电弧炉中,反复熔炼、冷却、翻转四次;(3)将铸锭在高纯氩气氛下高温热处理后冷水淬火。

6.该发明相比较传统方法虽然缩短了la-fe-si磁制冷材料的制备周期,但是其对真空熔炼后的la-fe-si-cu合金,需在真空条件下,返冲0.01~0.03mpa的高纯氩气保护,并在1050℃等温退火6天,才可得到较多含量的la(fe,si)

13

相,热处理过程能耗仍然较大。

7.又如中国专利申请号为:cn201210239559.0,公开日为:2013年4月17日的专利文献,公开了一种以高ce工业纯混合稀土为原料制备的la(fe,si)

13

基磁制冷材料,其化学通式为:la

1-x

(ce,pr,nd)

x

(fe

1-p-q

co

p

mnq)

13-y

siy,具有nazn

13

型结构。其制备方法包括:以高ce工业纯混合稀土作为原料,通过熔炼、退火制备出la

1-x

(ce,pr,nd)

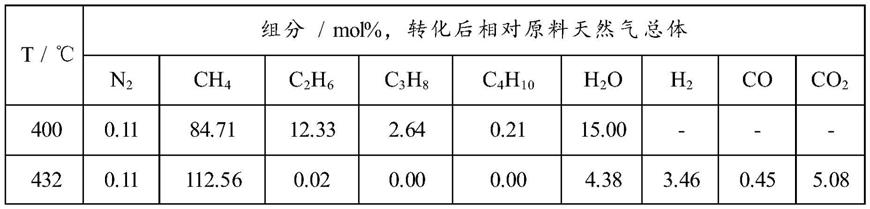

x

(fe

1-p-q

co

p

mnq)

13-y

siy磁制冷材料。

8.该发明虽然降低了材料的制备成本,但是其所用到的热处理退火工艺为:将熔炼好的合金锭在1000℃、真空度小于10-3

pa的条件下退火60天,然后在液氮中淬火,因此其整个热处理过程同样周期长、成本高。

9.闪速热处理退火是一种在极短时间内将合金加热到一定温度,并在短时保温后迅速降温的热处理工艺,该工艺在保证热处理效果的同时,极大减少热处理时间,从而节约能

耗。然而,现有技术中尚没有专门将闪速热处理退火应用于la-fe-si系合金的技术,导致实际工艺步骤和相应参数均难以确定,很难通过现有的装置很好地实现对la-fe-si系合金的闪速热处理退火。

10.同时,申请人在研究la-fe-si系合金的热处理工艺时发现,通过闪速热处理工艺将la-fe-si系合金的加热温度提高至1185~1225℃,短时保温后迅速降温至1150~1165℃,可避免合金发生大面积熔化。但是,采用该方法对la-fe-si系合金进行热处理时,如果保温时间过短,会导致难以制备大体积分数的磁致冷功能相(la(fe,si)

13

相),如果保温时间过长,合金也可能发生大面积熔化。而且合金的不同形状、尺寸以及加热方式都会造成最优保温时间发生改变,这就导致la-fe-si系合金在热处理时的最优保温时间往往难以科学制定,热处理效果并不稳定。

技术实现要素:

11.1、要解决的问题

12.针对现有的la-fe-si系合金的热处理工艺不完善,热处理效果不理想的问题,本发明提供一种la-fe-si系合金的闪速退火工艺,能够极大地减少la-fe-si系合金的热处理时间,降低热处理能耗,同时提高对la-fe-si系合金的热处理效果的稳定性。

13.本发明还提供一种la-fe-si系合金的闪速退火装置,能够用于上述工艺中,对la-fe-si系合金进行热处理,提高la-fe-si系合金的性能。

14.2、技术方案

15.为解决上述问题,本发明采用如下的技术方案。

16.一种la-fe-si系合金的闪速退火工艺,包括以下步骤:

17.一、预热阶段

18.将合金板材以5~10℃/s的升温速率升温至1150℃后,保温5~15s;

19.二、闪速加热阶段

20.通过施加脉冲电流使合金板材升温至1185~1225℃,随后又降温至1150~1165℃,在该阶段循环升温和降温,持续5~15s;该阶段中,脉冲电流参数为:脉宽0.5~2ms、峰值电流1000~2000a、频率5~100hz;

21.三、降温阶段

22.以50~100℃/s的冷却速率降温至300℃后,再炉冷至室温。

23.作为技术方案的进一步改进,步骤二中,平均升温速率为7000~37500℃/s,平均降温速率为100~5000℃/s。

24.作为技术方案的进一步改进,步骤一采用直流电加热方式,其保温结束后保持直流电源功率恒定并进入步骤二阶段。

25.作为技术方案的进一步改进,步骤三中,采用冷却惰性气体喷吹合金板材来实现对合金板材的冷却。

26.作为技术方案的进一步改进,还包括步骤四:对步骤三处理后的合金板材进行物相含量统计和标准磁学性能测试。

27.作为技术方案的进一步改进,所述合金板材为la-fe-si系合金板材,厚度为0.5~2mm。

28.作为技术方案的进一步改进,所述合金板材为la-fe-si-x系合金板材,x为re、b、c、co和h中的任意一种或多种。

29.一种la-fe-si系合金的闪速退火装置,用于上述闪速退火工艺,包括真空腔体、电流加热机构、石墨槽、冷却机构和脉冲加热机构;所述电流加热机构设置于真空腔体内,用于对石墨槽通电加热,所述石墨槽内具有放置合金板材的空间;所述冷却机构用于对石墨槽内的合金板材进行冷却;所述脉冲加热机构的线圈缠绕在合金板材表面。

30.作为技术方案的进一步改进,所述冷却机构包括惰性气体气瓶和吹气喷嘴,所述吹气喷嘴设置在石墨槽上方,其进口通过管道连接惰性气体气瓶。

31.作为技术方案的进一步改进,所述线圈的材料采用钨丝或钼丝。

32.3、有益效果

33.相比于现有技术,本发明的有益效果为:

34.(1)本发明一种la-fe-si系合金的闪速退火工艺,相比于常规的石英管封装或真空室内恒温退火处理工艺方法,极大的缩短了热处理时间,只需数分钟即可完成,显著降低了热处理工艺过程中的能耗,具备较高的实用价值,尤其是,其通过脉冲磁感应加热实现合金板材的循环闪速升温和降温,能够在确保合金板材不发生整体大面积熔化的前提下,实现合金板材内部的局域非连续闪速熔化、闪速高温合成和闪速凝固,解决了常规恒温热处理工艺方法无法将la-fe-si系合金板材加热至1200℃附近温度从而快速获取大比例la(fe,si)

13

相的难题,同时,解决了la-fe-si系合金板材在闪速热处理工艺中存在的最优保温时间难以科学制定的问题,提高对la-fe-si系合金的热处理效果的稳定性,制备出的la-fe-si系合金板材磁学制冷性能优异;

35.(2)本发明一种la-fe-si系合金的闪速退火装置,通过对装置结构进行独特的设计,能够很好地实现本发明的闪速退火工艺,制备出性能优异的la-fe-si系合金。

附图说明

36.图1为本发明la-fe-si系合金的闪速退火装置的结构示意图;

37.图2为本发明la-fe-si系合金的闪速退火工艺的脉冲电流输入函数;

38.图3为本发明la-fe-si系合金的闪速退火工艺示意图;

39.图4为本发明实施例1的热处理试样的扫描电镜组织照片;

40.图5为本发明实施例1热处理试样的等温磁化-退磁曲线示意图;

41.图6为本发明实施例1热处理试样的等温磁熵变示意图;

42.图7为本发明实施例2的热处理试样的扫描电镜组织照片;

43.图8为本发明实施例2热处理试样的等温磁化-退磁曲线示意图;

44.图9为本发明实施例2热处理试样的等温磁熵变示意图;

45.图10为本发明实施例3的热处理试样的扫描电镜组织照片;

46.图11为本发明实施例3热处理试样的等温磁化-退磁曲线示意图;

47.图12为本发明实施例3热处理试样的等温磁熵变示意图;

48.图中:1、真空腔体;2、电流加热机构;3、石墨槽;4、冷却机构;5、脉冲加热机构;6、合金板材。

具体实施方式

49.下面结合具体实施例和附图对本发明进一步进行描述。

50.一种la-fe-si系合金的闪速退火工艺,用于对la-fe-si系合金进行高温热处理,制备出性能优异的la-fe-si系合金,但是,采用现有热处理装置很难完善地实现本发明的闪速退火工艺,针对这个问题,本发明配合设计了一种la-fe-si系合金的闪速退火装置。

51.如图1所示,该装置包括真空腔体1、电流加热机构2、石墨槽3、冷却机构4和脉冲加热机构5。其中,电流加热机构2设置于真空腔体1内,用于对石墨槽3通电加热,石墨槽4内具有放置合金板材6的空间。冷却机构4用于对石墨槽4内的合金板材6进行冷却,脉冲加热机构5的线圈缠绕在合金板材6表面。

52.具体的,电流加热机构2采用外接电源的水冷铜电极,石墨槽3固定安装在水冷铜电极之间且两端与铜电极固定连接,水冷铜电极连接的电源启动后即可开始对石墨槽3加热。石墨槽3可以采用以下布置结构:石墨槽3上沿其宽度方向设有贯穿其两个相对的侧面的通孔,热处理工作开始前,将合金板材6插入通孔后再将石墨槽3放入水冷铜电极之间固定即可。冷却机构4包括惰性气体气瓶和吹气喷嘴,吹气喷嘴固定安装在石墨槽3上方的真空腔体1顶端,其进口通过管道连接惰性气体气瓶,惰性气体采用氮气、氩气等常见的惰性气体。脉冲加热机构5为脉冲磁感应加热,其线圈材料采用钨丝或钼丝,加热前,将合金板材6外表面缠绕好钨丝或钼丝后再放入石墨槽3内。

53.值得一提的是,为了能够对加热温度进行及时反馈,从而根据反馈温度控制电流加热机构2调节石墨槽的加热温度,本发明在石墨槽3底部中心区域开有孔槽,并在其中插入热电偶,热电偶外接温度显示装置。

54.当采用该闪速退火装置时,闪速退火工艺过程如下,首先为准备部分,将外表面缠绕好钨丝或钼丝的0.5~2mm厚的la-fe-si合金板材置于石墨槽3内,并将石墨槽3两端与电流加热机构2固定连接,并在石墨槽3的底部孔槽中插入热电偶,然后进入热处理部分,具体如下:

55.一、预热阶段

56.电流加热机构2接通直流电源加热石墨槽3,将合金板材6从以5~10℃/s的升温速率升温至1150℃后,保温5~15s,接着将直流电源功率保持恒定,进入下一阶段。

57.二、闪速加热阶段

58.将环绕合金板材6的钨丝或钼丝接通脉冲磁感应电源,使合金板材闪速升温至1185~1225℃,随后又快速降温至1150~1165℃,在该阶段循环升温和降温,持续5~15s。钨丝或钼丝内高频脉冲电流在合金板材6表面会产生脉冲式趋肤加热效应。脉冲磁感应加热电源有三个输入端,分别为脉冲宽度、峰值电流和脉冲频率,加热开始前在脉冲加热电源的供给设备中设置输入端的参数,即可生成一定的电流输入函数,从而生成如图2所示的脉冲电流波形。该阶段中,脉冲电流参数为:脉宽0.5~2ms、峰值电流1000~2000a、频率5~100hz。

59.如图2所示,t

p

为脉宽,即一个脉冲周期t内脉冲电流到来的持续时间,在t

p

段,脉冲电流使合金板材产生脉冲趋肤加热效应,对合金板材进行热处理。f为脉冲频率,脉冲周期t=1/f,t-t

p

为一个脉冲周期t内脉冲电流为0的时间,即闪速热处理过程中的降温阶段,通过调节f和t

p

可以控制闪速热处理过程中的最低温度。i

p

为峰值电流,电流的波峰波谷比为

1:0.5,通过调节峰值电流i

p

的大小,可以控制闪速热处理的最高温度。

60.有脉冲电流到来时,温度会升高,因此最高加热温度由峰值电流和脉宽进行控制,脉冲电流过后,即脉冲电流为0时,温度会降低,因此最低温度由脉宽和脉冲周期(脉冲频率)控制,脉冲周期越长,降温时间越长,最低温度越低。

61.需要说明的是,由于脉冲电流在加热时的大小变化并不均匀,因此在闪速加热阶段时具体的升降温速率不是恒定的,难以控制,因此本方法控制的是一次脉冲周期内所能达到的最高温度和最低温度。而为了方便理解,升降温速率可以通过平均值来进行表示,该阶段中,由脉宽和最高温度可以计算得到平均升温速率为7000~37500℃/s,由脉冲周期和最低温度可以计算得到平均降温速率为100~5000℃/s。

62.通过这种闪速循环升温和降温的脉冲磁感应加热方式来对合金板材进行处理,对于持续时间并没有严格的限制,不像常规的闪速热处理加热会存在最佳保温时间难以控制的情况。这是因为,脉冲磁感应加热持续时间延长,增加的是热处理的次数,而单次热处理过程中并没有在最高温时停留过长的时间,因此每一次热处理过程都是安全的,即使增加持续时间,也只是增加热处理次数,因此整体过程都是安全的,不会出现合金整体熔化的情况,且热处理效果较佳。而常规闪速热处理持续时间是在最高温度进行保温,稍有延长,即可导致合金发生整体熔化。

63.该阶段中,脉冲电源设备采用市场上常见的设备均可实现,对其具体结构不做详细描述。

64.三、降温阶段

65.关闭脉冲磁感应电源,开启冷却惰性气体喷吹合金板材6,以50~100℃/s的冷却速率降温至300℃后,再炉冷至室温。这里采用了分阶段冷却,这是因为,采用恒定冷却速率一直冷却到室温会造成冷却气体的浪费,因此降至300℃后炉冷至室温。

66.四、对步骤三处理后的合金板材进行物相含量统计及标准磁学性能测试。

67.该工艺相比于常规的石英管封装或真空室内恒温退火处理工艺方法,极大的缩短了热处理时间,只需数分钟即可完成,显著降低了热处理工艺过程中的能耗,具备较高的实用价值,尤其是,其通过脉冲磁感应加热实现合金板材的循环闪速升温和降温,能够在确保合金板材不发生整体大面积熔化的前提下,实现合金板材内部的局域非连续闪速熔化、闪速高温合成和闪速凝固,解决了常规恒温热处理工艺方法无法将la-fe-si系合金板材加热至1200℃附近温度从而快速获取大比例la(fe,si)

13

相的难题,同时,解决了la-fe-si系合金板材在闪速热处理工艺中存在的最优保温时间难以科学制定的问题,提高对la-fe-si系合金的热处理效果的稳定性,制备出的la-fe-si系合金板材磁学制冷性能优异。

68.下面给出具体实施例。

69.实施例1

70.热处理试样选取lafe

11.6

si

1.4

合金板材,厚度0.5mm,具体过程如下:

71.首先,将外表面缠绕好钨丝或钼丝的0.5mm厚的lafe

11.6

si

1.4

合金板材6置于石墨槽3内,石墨槽3两端与铜电极固定连接,并将石墨槽3两端与电流加热机构2固定连接,并在石墨槽3的底部孔槽中插入热电偶,然后进入热处理部分,具体如下:

72.一、预热阶段

73.电流加热机构2接通直流电源加热石墨槽3,将合金板材6从室温以5℃/s的升温速

率升温至1150℃后,保温10s,接着将直流电源功率保持恒定,进入下一阶段。

74.二、闪速加热阶段

75.将环绕合金板材6的钨丝或钼丝接通脉冲磁感应电源,使合金板材以闪速升温至1185℃,随后又快速降温至1150℃,在该阶段循环升温和降温,持续5s。该阶段中,脉冲电流参数为:脉宽0.5ms、峰值电流1000a、频率5hz。合金板材闪速循环加热过程中能够达到的最高温度在1185℃、闪速循环降温最低温度在1150℃。

76.三、降温阶段

77.关闭脉冲磁感应电源,开启冷却惰性气体喷吹合金板材6,以50℃/s的冷却速率降温至300℃后,再炉冷至室温。

78.四、对步骤三处理后的合金板材进行物相含量统计及标准磁学性能测试。

79.检测结果如下,图4为本实施例热处理试样的扫描电镜组织照片,从图中可以看出,经热处理后的试样形成了大体积分数的la(fe,si)

13

相,采用图像处理软件ipp对磁制冷功能相la(fe,si)

13

相进行物相含量统计,得到la(fe,si)

13

相的体积分数大于95%,之后对该试样进行磁学性能测试,测试结果分别见图5和图6,3t磁场下该试样的最大磁熵变达到了27j/(kg

·

k),相应的有效制冷能力达到了227.10j/kg。

80.实施例2

81.热处理试样选取lafe

11.6

si

1.4b0.06

合金板材,厚度1mm,具体的热处理步骤如下:

82.首先,将外表面缠绕好钨丝或钼丝的1mm厚的lafe

11.6

si

1.4b0.06

合金板材6置于石墨槽3内,石墨槽3两端与铜电极固定连接,并将石墨槽3两端与电流加热机构2固定连接,并在石墨槽3的底部孔槽中插入热电偶,然后进入热处理部分,具体如下:

83.一、预热阶段

84.电流加热机构2接通直流电源加热石墨槽3,将合金板材6从室温以7℃/s的升温速率升温至1150℃后,保温10s,接着将直流电源功率保持恒定,进入下一阶段。

85.二、闪速加热阶段

86.将环绕合金板材6的钨丝或钼丝接通脉冲磁感应电源,使合金板材闪速升温至1200℃,随后又快速降温至1160℃,在该阶段循环升温和降温,持续10s。该阶段中,脉冲电流参数为:脉宽1ms、峰值电流1500a、频率25hz。合金板材闪速循环加热过程中能够达到的最高温度在1200℃、闪速循环降温最低温度在1160℃。

87.三、降温阶段

88.关闭脉冲磁感应电源,开启冷却惰性气体喷吹合金板材6,以70℃/s的冷却速率降温至300℃后,再炉冷至室温。

89.四、对步骤三处理后的合金板材进行物相含量统计及标准磁学性能测试。

90.检测结果如下,图7为本实施例热处理试样的扫描电镜组织照片,从图中可以看出,经热处理后的试样形成了大体积分数的la(fe,si)

13

相,采用图像处理软件ipp对磁制冷功能相la(fe,si)

13

相进行物相含量统计,得到la(fe,si)

13

相的体积分数大于94%,之后对该试样进行磁学性能测试,测试结果分别见图8和图9,3t磁场下该试样的最大磁熵变达到了21j/(kg

·

k),相应的有效制冷能力达到了243.10j/kg。

91.实施例3

92.热处理试样选取lafe

11.6

si

1.4c0.06

合金板材,厚度2mm,具体的热处理步骤如下:

93.首先,将外表面缠绕好钨丝或钼丝的2mm厚的lafe

11.6

si

1.4c0.06

合金板材6置于石墨槽3内,石墨槽3两端与铜电极固定连接,并将石墨槽3两端与电流加热机构2固定连接,并在石墨槽3的底部孔槽中插入热电偶,然后进入热处理部分,具体如下:

94.一、预热阶段

95.电流加热机构2接通直流电源加热石墨槽3,将合金板材6从室温以10℃/s的升温速率升温至1150℃后,保温10s,接着将直流电源功率保持恒定,进入下一阶段。

96.二、闪速加热阶段

97.将环绕合金板材6的钨丝或钼丝接通脉冲磁感应电源,使合金板材闪速升温至1225℃,随后又快速降温至1165℃,在该阶段循环升温和降温,持续15s。该阶段中,脉冲电流参数为:脉宽2ms、峰值电流2000a、频率50hz。合金板材闪速循环加热过程中能够达到的最高温度在1225℃、闪速循环降温最低温度在1165℃。

98.三、降温阶段

99.关闭脉冲磁感应电源,开启冷却惰性气体喷吹合金板材6,以100℃/s的冷却速率降温至300℃后,再炉冷至室温。

100.四、对步骤三处理后的合金板材进行物相含量统计及标准磁学性能测试。

101.检测结果如下,图10为本实施例热处理试样的扫描电镜组织照片,从图中可以看出,经热处理后的试样形成了大体积分数的la(fe,si)

13

相,采用图像处理软件ipp对磁制冷功能相la(fe,si)

13

相进行物相含量统计,得到la(fe,si)

13

相的体积分数大于95%,之后对该试样进行磁学性能测试,测试结果分别见图11和图12,3t磁场下该试样的最大磁熵变达到了22.5j/(kg

·

k),相应的有效制冷能力达到了257.10j/kg。

102.本发明所述实例仅仅是对本发明的优选实施方式进行描述,并非对本发明构思和范围进行限定,在不脱离本发明设计思想的前提下,本领域工程技术人员对本发明的技术方案作出的各种变形和改进,均应落入本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。