1.本发明涉及金属加工技术领域,特别是涉及一种超大规格钛合金环件的制备方法。

背景技术:

2.筒形构件是深海空间站等国之重器的关键基本部件,随着装备尺寸大型化发展需求,所需筒形构件的规格越来越大。传统的制备方法是用超大规格的板材进行卷焊,但是由于板材规格大、厚度厚,卷曲成型对设备要求高、难度大;另外,最终成形后的筒体存在纵焊缝。

3.随着环件重量的增加,不仅环件轧制难度加大,而且对环坯制造难度和原材料质量和规格也提出更高的要求。目前,虽然有可以生产单支重量为12t钛合金铸锭的真空自耗电弧炉,但是对于含有易偏析元素或含有难熔中间合金的钛合金来说,铸锭锭型越大,成分偏析越严重,如含fe、cr较多的钛合金或者含密度大的w、mo、nb等,单支铸锭重量远远达不到10t。另外,单重大的铸锭一般高径比超过3,钛合金镦粗时,高径比一般不能超过2.6,所以制备8t以上大规格环材需要的大规格坯料受到很大限制。因此,迫切需要开发大规格环件制坯和轧制技术,以满足深海空间站等重大装备的发展需求。

技术实现要素:

4.本发明的目的是提供一种超大规格钛合金环件的制备方法,以解决上述现有技术存在的问题,实现超大规格钛合金环件的制备,以满足深海空间站等重大装备的发展需求。

5.为实现上述目的,本发明提供了如下方案:本发明提供了一种超大规格钛合金环件的制备方法,包括以下步骤:

6.(1)将多个钛合金坯料单元依次进行轴向叠层、点焊、真空封焊和热等静压,得到超大规格钛合金坯料;

7.(2)对所述超大规格钛合金坯料进行加热,所述超大规格钛合金坯料加热结束出炉后在大型自由锻机上对所述超大规格钛合金坯料进行锻造,得到所需规格的饼坯;

8.(3)对所述饼坯进行加热,并冲孔,然后在马架上进行扩孔,得到所需规格的环坯;

9.(4)对所述环坯进行加热后,用轧环机对所述环坯进行热轧成形,得到环件毛坯;

10.(5)对所述环件毛坯进行热处理;

11.(6)对经过热处理的所述环件毛坯进行机加,最终得到成品环件。

12.优选的,钛合金为近α钛合金、α β两相钛合金、近β钛合金、亚稳β钛合金或β钛合金。

13.优选的,所述钛合金坯料单元是经过1~3火次锻造得到的,最后1个火次为镦粗,其它火次为镦拔,锻造加热温度为1050~1200℃,保温时间t=0.8d~0.8d 240min,其中d为坯料的直径和壁厚中较小的一个数值,单位为mm;镦拔时,1火次进行2个镦拔,镦粗比为1.5~1.8;镦拔时多次回炉,回炉温度与加热温度相同,回炉保温时间为60~120min;镦粗

分多次完成,每次镦粗比为1.5~1.8,每完成1个镦粗需要进行整形。

14.优选的,多个所述钛合金坯料单元的直径均相等,多个所述钛合金坯料单元轴向叠层后的总高度与所述钛合金坯料单元的直径之比≤2.6。

15.优选的,步骤(2)中所述的饼坯经过1~2火次锻造,最后1个火次为镦粗,其它火次为镦拔;镦拔时,1火次完成2个镦拔,镦粗比为1.5~1.7,镦拔时多次回炉,回炉温度与加热温度相同,回炉保温时间为120~180min;镦粗分多次完成,每次镦粗比为1.5~1.7,每完成1个镦粗需要进行整形,得到所需直径的饼坯。

16.优选的,步骤(2)、步骤(3)及步骤(4)中的加热温度根据合金类型、加工特性及最终成品管材的组织、性能决定,对于热加工性较差或成品要求片层组织的近α及α β两相钛合金,加热温度为(t

β

50)~1100℃,其中t

β

代表钛合金在加热过程中全部转变为β组织的最低温度;对于热加工性良好或成品要求等轴或双态组织的近α及α β两相钛合金,加热温度为t

β-(30~50)℃;近β钛合金、亚稳β钛合金和β钛合金的加热温度均为900~1100℃;保温时间均为t=0.8d~0.8d 300min,其中d为坯料的直径和壁厚中较小的一个数值,单位为mm。

17.本发明相对于现有技术取得了以下技术效果:

18.本发明的超大规格钛合金环件的制备方法,实现了超大规格钛合金环件的制备,能够满足深海空间站等重大装备的发展需求。

附图说明

19.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

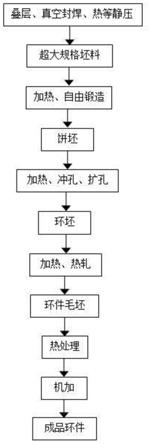

20.图1为本发明超大规格钛合金环件的制备方法的流程图。

具体实施方式

21.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有付出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

22.本发明的目的是提供一种超大规格钛合金环件的制备方法,以解决上述现有技术存在的问题,实现超大规格钛合金环件的制备,以满足深海空间站等重大装备的发展需求。

23.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

24.如图1所示:本实施例提供了一种超大规格钛合金环件的制备方法,包括以下步骤:

25.(1)将多个钛合金坯料单元依次进行轴向叠层、点焊、真空封焊和热等静压,得到超大规格钛合金坯料;

26.(2)对超大规格钛合金坯料进行加热,超大规格钛合金坯料加热结束出炉后在大

型自由锻机上对超大规格钛合金坯料进行锻造,得到所需规格的饼坯;

27.(3)对饼坯进行加热,并冲孔,然后在马架上进行扩孔,得到所需规格的环坯;

28.(4)对环坯进行加热后,用轧环机对环坯进行热轧成形,得到环件毛坯;

29.(5)对环件毛坯进行热处理;

30.(6)对经过热处理的环件毛坯进行机加,最终得到成品环件。

31.钛合金为近α钛合金、α β两相钛合金、近β钛合金、亚稳β钛合金或β钛合金。近α钛合金包括:ta15、ta19、ta22、ta23、ta24、ta31、ti5111、ti-6al-2nb-1ta-0.8mo;α β两相钛合金包括:tc4eli、tc6、tc18、tc21、ti52(ti-5al-2v-1zr-1.5mo-1.5cr)、tc19、ti62222;β型钛合金:ti5553;近β钛合金:tb2、tb3、tb6、tb9;新型亚稳态β型钛合金:ti6554。

32.钛合金坯料单元是经过1~3火次锻造得到的,最后1个火次为镦粗,其它火次为镦拔,锻造加热温度为1050~1200℃,保温时间t=0.8d~0.8d 240min,其中d为坯料的直径和壁厚中较小的一个数值,单位为mm;镦拔时,1火次进行2个镦拔,镦粗比为1.5~1.8;镦拔时多次回炉,回炉温度与加热温度相同,回炉保温时间为60~120min;镦粗分多次完成,每次镦粗比为1.5~1.8,每完成1个镦粗需要进行整形。

33.多个钛合金坯料单元的直径均相等,多个钛合金坯料单元轴向叠层后的总高度与钛合金坯料单元的直径之比≤2.6。

34.步骤(2)中的饼坯经过1~2火次锻造,最后1个火次为镦粗,其它火次为镦拔;镦拔时,1火次完成2个镦拔,镦粗比为1.5~1.7,镦拔时多次回炉,回炉温度与加热温度相同,回炉保温时间为120~180min;镦粗分多次完成,每次镦粗比为1.5~1.7,每完成1个镦粗需要进行整形,得到所需直径的饼坯。

35.步骤(2)、步骤(3)及步骤(4)中的加热温度根据合金类型、加工特性及最终成品管材的组织、性能决定,对于热加工性较差或成品要求片层组织的近α及α β两相钛合金,加热温度为(t

β

50)~1100℃,其中t

β

代表钛合金在加热过程中全部转变为β组织的最低温度;对于热加工性良好或成品要求等轴或双态组织的近α及α β两相钛合金,加热温度等于t

β-(30~50)℃,其中

“‑”

代表减的意思;近β钛合金、亚稳β钛合金和β钛合金的加热温度均为900~1100℃;保温时间均为t=0.8d~0.8d 300min,其中d为坯料的直径和壁厚中较小的一个数值,单位为mm。

36.下面以六个具体实例来说明本实施例超大规格钛合金管材的制备方法的具体应用。

37.实例1:φ13000

×

100

×

1000mm的tc4eli钛合金环材,重量达18吨。

38.准备3块tc4钛合金锭块,在大型自由锻机上进行两火锻造。第一火次的加热温度为1150℃,保温时间为800~1040min。坯料加热后先完成1个镦拔,回炉,在加热温度下保温60min,出炉后再完成1个镦拔,镦粗比为1.6,拔长后的高径比为1.7,得到φ1100mm的tc4eli圆柱形坯料。第一火次的加热温度为1070℃,保温时间为800~1040min。坯料加热后进行镦粗,分3次镦粗,镦粗比分别为1.5、1.6和1.6,每次镦粗后进行整形,然后回炉保温,保温温度为1070℃,保温时间120min。最后得到φ1620mm的圆饼坯。待圆饼坯冷却后再将其表面车光车平,得到φ1600mm的圆饼状坯料单元。用酒精或丙酮等有机溶剂清理圆饼状坯料单元表面,保证其表面足够干净;然后将3个坯料单元沿轴向叠层,并将每两个坯料单元外侧一周进行点焊,得到叠层并点焊后的钛合金组合坯,组合坯规格为φ1600

×

2840mm。将

叠层并点焊后的tc4钛合金组合坯放在真空电子束焊机中,抽真空,当真空度达到10-2

pa时,将每个叠层外侧一周进行真空电子束焊接,焊接电流为160ma,焊接电压为12kv,焊接深度最深为40mm,得到焊接为一体的tc4钛合金预制坯。将所述的tc4钛合金预制坯放入热等静压设备中进行热等静压处理,工作压力为120mpa,加热温度为1070℃,保温时间为4h,使层与层之间得到冶金结合,得到φ1600

×

2841mm超大规格tc4钛合金整体坯料。将φ1600

×

2840mm超大规格tc4合金坯料在大型自由锻机上进行2火次锻造,第一火镦拔,加热温度为t

β-30℃,保温时间1280~1520min,出炉后进行一个镦拔,回炉保温,保温温度为t

β-30℃,时间180min。出炉后再进行一个镦拔;镦粗比为1.7。第二火镦粗,坯料在t

β-50℃加热,保温1280~1520min,出炉后进行镦粗,分4次完成,得到φ3320

×

650mm的饼坯,镦粗比分别为1.6、1.6、1.7和1.7。饼坯在t

β-50℃加热,并保温520~760min,经冲孔、扩孔,得到φ3320

×

φ600

×

650mm的环坯。将环坯在t

β-50℃进行加热,分两火轧制,第一火轧至φ7000

×

φ6380

×

820mm,第二火轧制φ13030

×

φ12780

×

1020mm。对环件毛坯进行800℃/2h,ac热处理,出炉空冷。对经过热处理的环件毛坯进行机加,最终得到φ13000

×

100

×

1000mm的超大规格环件。

39.实例2:φ10500

×

80

×

2500mm的ta31钛合金环材,重量达23.3吨。

40.准备4支ta31钛合金锭块,将4支直径相等的圆柱形钛合金锭块在大型自由锻机上进行3火次锻造。第一火次的加热温度为1170℃,保温时间为800~1040min。坯料加热后先完成1个镦拔,回炉,在加热温度下保温60min,出炉后再完成1个镦拔,镦粗比为1.6,拔长后的高径比为1.7,得到φ1100mm的ta31圆柱形坯料。第二火次的加热温度为1100℃,保温时间880~1120min,其它锻造工艺与第一火次相同。第三火次加热温度为1100℃,保温时间880~1120min,坯料加热后进行镦粗,第一次镦粗比为1.6,整形后,回炉在1100℃保温180min。出炉后,第二次镦粗,镦粗比为1.7,再整形,最后得到φ1670

×

905mm的圆饼坯。待φ1670

×

905mm圆饼坯冷却后再将其表面车光车平,得到φ1650

×

885mm的圆饼状坯料单元。用酒精或丙酮等有机溶剂清理圆饼状坯料单元表面,保证其表面足够干净;然后将4个坯料单元沿轴向叠层,并将每两个坯料单元外侧一周进行点焊,得到叠层并点焊后的钛合金组合坯,组合坯规格为φ1650

×

3540mm。将叠层并点焊后的ta31钛合金组合坯放在真空电子束焊机中,抽真空,当真空度达到10-2

pa时,将每个叠层外侧一周进行真空电子束焊接,焊接电流为250ma,焊接电压为18kv,焊接深度最深为70mm,得到焊接为一体的ta31钛合金预制坯。将所述的ta31钛合金预制坯放入热等静压设备中进行热等静压处理,工作压力为200mpa,加热温度为1100℃,保温时间为3h,使层与层之间得到冶金结合,得到φ1650

×

3540mm超大规格钛合金整体坯料。将超大规格ta31合金坯料在大型自由锻机上进行1火次锻造。坯料在t

β

50℃加热,保温1320~1560min,出炉后进行镦粗,分三次镦粗,得到φ2980

×

1060mm的饼坯,镦粗比分别为1.5、1.6、1.6。饼坯在t

β

50℃加热,保温848~1088min,经冲孔、扩孔后得到φ3000

×

φ700

×

1150mm的环坯。将环坯在t

β

50℃进行加热,并保温920~1160min,然后在轧环机上进行热轧成形,分两火轧制,第一火轧至φ6000

×

φ5840

×

1520mm,第二火轧制φ15300

×

φ10320

×

2020mm。对环件毛坯进行800℃/2h热处理,出炉空冷。对经过热处理的环件毛坯进行机加,最终得到φ10500

×

80

×

2500mm的超大规格ta31钛合金环件。

41.实例3:φ10500

×

80

×

2500mm的ta15钛合金环材,重量达23.3吨。

42.准备4支ta15钛合金锭块,在大型自由锻机上进行3火次锻造。第一火次的加热温度为1170℃,保温时间为800~1040min。坯料加热后先完成1个镦拔,回炉,在加热温度下保温60min,出炉后再完成1个镦拔,镦粗比为1.6,拔长后的高径比为1.7,得到φ1100mm的ta15圆柱形坯料。第二火次加热温度为1100℃,保温时间880~1120min,坯料加热后进行镦粗,第一次镦粗比为1.6,整形后,回炉在1100℃保温180min。出炉后,第二次镦粗,镦粗比为1.7,再整形,最后得到φ1670

×

905mm的圆饼坯。待φ1670

×

905mm圆饼坯冷却后再将其表面车光车平,得到φ1650

×

885mm的圆饼状坯料单元。用酒精或丙酮等有机溶剂清理圆饼状坯料单元表面,保证其表面足够干净;然后将4个坯料单元沿轴向叠层,并将每两个坯料单元外侧一周进行点焊,得到叠层并点焊后的钛合金组合坯,组合坯规格为φ1650

×

3540mm。将叠层并点焊后的ta15钛合金组合坯放在真空电子束焊机中,抽真空,当真空度达到10-2

pa时,将每个叠层外侧一周进行真空电子束焊接,焊接电流为250ma,焊接电压为18kv,焊接深度最深为70mm,得到焊接为一体的ta15钛合金预制坯。将所述的ta15钛合金预制坯放入热等静压设备中进行热等静压处理,工作压力为200mpa,加热温度为1100℃,保温时间为3h,使层与层之间得到冶金结合,得到φ1650

×

3540mm超大规格钛合金整体坯料。将超大规格ta15合金坯料在大型自由锻机上进行2火次锻造。第1火次,坯料在t

β-30℃加热,保温1320~1560min,先完成1个镦拔,镦粗比为1.5。回炉,在加热温度下保温120min,出炉后再完成1个镦拔,得到φ1635

×

3270mm圆柱形坯料。第二火次加热温度仍为t

β-40℃,保温1308~1548min。出炉后进行镦粗,分三次镦粗,得到φ2980

×

1060mm的饼坯,镦粗比分别为1.5、1.6、1.6。饼坯在t

β-30℃加热,保温848~1088min,经冲孔、扩孔后得到φ3000

×

φ700

×

1150mm的环坯。将环坯在t

β-40℃进行加热,并保温920~1160min,然后在轧环机上进行热轧成形,分两火轧制,第一火轧至φ6000

×

φ5840

×

1520mm,第二火轧制φ15300

×

φ10320

×

2020mm。对环件毛坯进行800℃/2h热处理,出炉空冷。对经过热处理的环件毛坯进行机加,最终得到φ10500

×

80

×

2500mm的超大规格ta15钛合金环件。

43.实例4:φ13000

×

100

×

1000mm的ti52钛合金环材,重量达18吨。

44.准备4块ti52钛合金锭块,在大型自由锻机上进行一火镦粗。加热温度为1200℃,保温时间为632~872min。坯料加热后进行镦粗,分3次镦粗,镦粗比分别为1.5、1.6和1.6,每次镦粗后进行整形,然后回炉保温,保温温度为1100℃,保温时间120min。最后得到φ1620mm的圆饼坯。待圆饼坯冷却后再将其表面车光车平,得到φ1600mm的圆饼状坯料单元。用酒精或丙酮等有机溶剂清理圆饼状坯料单元表面,保证其表面足够干净;然后将3个坯料单元沿轴向叠层,并将每两个坯料单元外侧一周进行点焊,得到叠层并点焊后的钛合金组合坯,组合坯规格为φ1600

×

2800mm。将叠层并点焊后的ti52钛合金组合坯放在真空电子束焊机中,抽真空,当真空度达到10-2

pa时,将每个叠层外侧一周进行真空电子束焊接,焊接电流为160ma,焊接电压为12kv,焊接深度最深为40mm,得到焊接为一体的ti52钛合金预制坯。将所述的ti52钛合金预制坯放入热等静压设备中进行热等静压处理,工作压力为120mpa,加热温度为1100℃,保温时间为4h,使层与层之间得到冶金结合,得到φ1600

×

2800mm超大规格ti52钛合金整体坯料。将φ1600

×

2800mm超大规格ti52合金坯料在大型自由锻机上进行1火次镦粗,坯料在1100℃加热,保温1280~1520min,出炉后进行镦粗,分4次完成,得到φ3320

×

620mm的饼坯,镦粗比分别为1.6、1.6、1.7和1.7。饼坯在t

β

50℃加热,并保温520~760min,经冲孔、扩孔,得到φ3320

×

φ600

×

630mm的环坯。将环坯在t

β

50℃

进行加热,分两火轧制,第一火轧至φ7000

×

φ6380

×

820mm,第二火轧制φ13030

×

φ12780

×

1020mm。对环件毛坯进行800℃/2h,ac热处理,出炉空冷。对经过热处理的环件毛坯进行机加,最终得到φ13000

×

100

×

1000mm的超大规格环件。

45.实例5:φ8000

×

70

×

2000mm的ti5553钛合金环材,重量达15.5吨。

46.准备12支块ti5553钛合金锭块,在大型自由锻机上进行2火次锻造。第一火次的加热温度为1100℃,保温时间为480~720min。坯料加热后先完成1个镦拔,回炉,在加热温度下保温60min,出炉后再完成1个镦拔,镦粗比为1.7,得到φ670

×

1220mm的ti5553圆柱形坯料。第二火次的加热温度为1100℃,保温时间536~776min。坯料加热后进行镦粗,第一次镦粗比为1.7,整形后,第二次镦粗,镦粗比为1.8,再整形,回炉在1100℃保温60min。出炉后,第三次镦粗,镦粗比为1.8,整形后,第四次镦粗,镦粗比为1.8,再整形,最后得到φ1420

×

263mm的圆饼坯。待圆饼坯冷却后再将其表面车光车平,得到φ1400

×

243mm的圆饼状坯料单元。用酒精或丙酮等有机溶剂清理圆饼状坯料单元表面油污,保证其表面足够干净。然后将14个坯料单元沿轴向叠层,并将每两个坯料单元外侧一周进行点焊,得到叠层并点焊后的钛合金组合坯,组合坯规格为φ1400

×

3402mm。将叠层并点焊后的ti5553钛合金组合坯放在真空电子束焊机中,抽真空,当真空度达到10-2

pa时,将每个叠层外侧一周进行真空电子束焊接,焊接电流为220ma,焊接电压为15kv,焊接深度最深为60mm,得到焊接为一体的ti5553钛合金预制坯。将所述的ti5553钛合金预制坯放入热等静压设备中进行热等静压处理,工作压力为200mpa,加热温度为1100℃,保温时间为5h,使层与层之间得到冶金结合,得到φ1400

×

3402mm超大规格钛合金整体坯料。将φ1400

×

3402mm超大规格ti5333合金坯料在万吨级自由锻机上进行1火次锻造。坯料在1000℃加热,保温1120~1360min,出炉后进行镦粗,分三次镦粗,得到φ2490

×

1060mm的饼坯,镦粗比分别为1.6、1.7、1.5。饼坯在1000℃加热,保温848~1088min,经冲孔、扩孔得到φ2500

×

φ400

×

1060mm的环坯。将环坯在1000℃进行加热,并保温680~920min,然后在轧环机上进行热轧成形,分两火轧制,第一火轧至φ5000

×

φ4500

×

1330mm,第二火轧制φ8030

×

φ7840

×

2020mm。对环件毛坯进行820℃/180min固溶,出炉空冷,然后510℃/600min时效,出炉后空冷。对经过热处理的环件毛坯进行机加,最终得到φ8000

×

70

×

2000mm的ti5553超大规格钛合金环件。

47.实例6:φ6000

×

70

×

2500mm的tb9钛合金环材,重量达14.5吨。

48.准备14支tb9钛合金锭块,在大型自由锻机上进行1火次镦粗,加热温度为1100℃,保温时间为480~720min,坯料出炉后进行镦粗,分5次镦粗,镦粗比均为1.7,最后得到φ1520

×

220mm的圆饼坯。待圆饼坯冷却后再将其表面车光车平,得到φ1500

×

200mm的圆饼状坯料单元。用酒精或丙酮等有机溶剂清理圆饼状坯料单元表面油污,保证其表面足够干净。然后将14个坯料单元沿轴向叠层,并将每两个坯料单元外侧一周进行点焊,得到叠层并点焊后的钛合金组合坯,组合坯规格为φ1500

×

2800mm。将叠层并点焊后的tb9钛合金组合坯放在真空电子束焊机中,抽真空,当真空度达到10-2

pa时,将每个叠层外侧一周进行真空电子束焊接,焊接电流为220ma,焊接电压为15kv,焊接深度最深为60mm,得到焊接为一体的tb9钛合金预制坯。将所述的tb9钛合金预制坯放入热等静压设备中进行热等静压处理,工作压力为200mpa,加热温度为1100℃,保温时间为5h,使层与层之间得到冶金结合,得到φ1500

×

2800mm超大规格钛合金整体坯料。将φ1500

×

2800mm超大规格tb9合金坯料在大型自由锻机上进行1火次锻造。坯料在1000℃加热,保温1200~1440min,出炉后进行镦粗,分

三次镦粗,得到φ2480

×

1000mm的饼坯,镦粗比分别为1.6、1.7、1.5。饼坯经1000℃加热,保温800~1040min,经冲孔、扩孔后得到φ2500

×

φ600

×

1000mm的环坯。将环坯在900℃进行加热,并保温760~1000min,然后在轧环机上进行热轧成形,分两火轧制,第一火轧至φ3500

×

φ2940

×

1600mm,第二火轧制φ6030

×

φ5840

×

2520mm。对环件毛坯进行850℃/180min固溶,出炉空冷,然后480℃/600min时效,出炉后空冷。对经过热处理的环件毛坯进行机加,最终得到φ6000

×

70

×

2500mm的tb9超大规格钛合金环件。

49.本说明书中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处。综上所述,本说明书内容不应理解为对本发明的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。