1.本发明属于镍铁回收技术领域,具体涉及一种镍铁中回收并提纯镍的方法。

背景技术:

2.红土镍矿根据矿物的成分不同,将红土镍矿矿床分为3个矿层:褐铁矿层、腐泥矿层、过渡矿层。其中,褐铁矿层红土镍矿属于低镍型红土镍矿,低镍型红土镍矿冶炼出来的镍铁其特点除镍含量低之外,硅、铁、镁、铝等其他金属含量却很高,化学元素含量差异大、矿物组成复杂多变。因此,镍铁经过酸浸出和净化操作后得到的硫酸镍初级液中低含量的镍,高量的铁、钴、镁等杂质,为确保硫酸镍产品质量,需要对镍锍进行多次熔炼富镍处理,得到高镍锍,酸浸得到硫酸镍中的铁、钴、镁、钙、铝等杂质需要分步除杂,因此除杂步骤较多,工艺较复杂,同时也消耗大量的试剂和夹带杂质到镍中,因此急需一种减少除杂步骤,低能耗,能将多种杂质单次回收并提纯处理的工艺。

技术实现要素:

3.本发明旨在至少解决上述现有技术中存在的技术问题之一。为此,本发明提出一种镍铁中回收并提纯镍的方法,该方法利用酸常压浸出镍铁,同步沉淀分离对络合反应有影响的金属离子,从而选择性络合镍,再利用醇溶液中镍的络合物溶解度很小因此能大量结晶出镍的络合物晶体,提高了镍的回收率。

4.为实现上述目的,本发明采用以下技术方案:

5.一种镍铁中回收并提纯镍的方法,包括以下步骤:

6.(1)向镍铁中加入盐酸混合,加热溶解,固液分离,取液相,加入氧化剂,即得氯盐水洗液;

7.(2)将所述氯盐水洗液进行蒸发,加入沉淀剂进行反应,分离出液相,再加入氨水调ph,加入醇溶液,降温沉淀,生成镍的络合物晶体;

8.(3)将所述镍的络合物晶体溶解,加入氧化剂,光照处理,加酸调ph,即得氯化镍溶液。

9.优选地,步骤(1)中所述加入酸混合前还包括将镍铁粉碎、干燥;所述干燥的温度为100~150℃,干燥的时间为1~2h。

10.优选地,步骤(1)中,所述镍铁和酸的液固比在100:(400~800)ml/g。

11.优选地,步骤(1)中,所述盐酸中氯化氢浓度>5mol/l。

12.优选地,步骤(1)中,所述加热溶解的温度为200~350℃,加热溶解的时间为30~60min。

13.优选地,步骤(1)中,所述固液分离前还包括对所述加热溶解后的浆料进行水洗,所述水洗采用的温度为50~95℃的水,水洗1~2次。

14.优选地,所述水洗过程中镍铁浆料和热水的体积比为10:(30~60)。

15.优选地,步骤(1)中,所述氧化剂为双氧水、氯气中的一种。

16.高价态铁沉淀需要的ph低,二价铁与镍的沉淀ph高,ph重合,加氧化剂氧化,防止共沉淀发生。

17.优选地,步骤(2)中,所述蒸发部分水量至酸水洗液水含量减少200~400ml/l,蒸发的温度在70~90℃。

18.优选地,步骤(2)中,所述沉淀剂为氨水。

19.进一步优选地,所述氨水中氨的质量浓度在0.01~0.5%。

20.氯盐水洗液加入沉淀剂,调节氯盐水洗液ph,利用水解沉淀,生成沉淀物,过滤回收沉淀物;氯化镍溶液的ph在1.2~2.8,回收氢氧化铁;ph在3.0~4.8,回收氢氧化铝;ph在5.0~5.5,回收氢氧化铬。

21.优选地,步骤(2)中,所述反应的温度为40~80℃。

22.优选地,步骤(2)中,所述氨水中氨的质量浓度在1~10%。

23.优选地,步骤(2)中,所述加入氨水调ph是将液相的ph调节至7.8

‑

8.8。

24.优选地,步骤(2)中,所述醇溶液为甲醇、乙醇、正丙醇或异丙醇中的至少一种。

25.优选地,步骤(2)中,所述降温沉淀是将温度降到30

‑

40℃。

26.优选地,步骤(2)中,所述镍的络合物晶体为ni(nh3)2cl2、ni(nh3)3cl2、ni(nh3)4cl2、ni(nh3)5cl2或ni(nh3)6cl2中的至少一种。

27.优选地,步骤(3)中,所述溶解的温度为40~70℃。

28.优选地,步骤(3)中,所述溶解时镍的络合物晶体和水的固液比为1~20g/ml。

29.优选地,步骤(3)中,所述氧化剂为双氧水、氯气中的一种。

30.优选地,步骤(3)中,所述光照处理的时间为30~90min。

31.进一步优选地,所述光照处理选用的光波长<450nm。

32.优选地,步骤(3)中,所述酸为盐酸。

33.进一优选地,所述酸的浓度为0.01~0.40mol/l。

34.优选地,步骤(3)中,所述调ph是将ph调至6

‑

6.5。

35.加酸降低ph,是为了防止氯化镍沉淀。

36.优选地,步骤(3)中还包括将所述氯化镍溶液进行蒸发,得到氯化镍晶体。

37.相对于现有技术,本发明的有益效果如下:

38.1、本发明利用酸常压浸出镍铁粉,通过加入氧化剂氧化低价铁、低价钴为高价态,便于利用同步沉淀分离铁钴等对后续络合反应有影响的金属离子,再选择性络合镍,溶液中仅有镍络合物存在(碱金属mg、ca不生成络合物)。再向镍的络合物加入醇溶液,,由于水分子与醇的羟基距离减小,形成氢键,由于氢键的作用,导致水分子与醇相互溶解的越多,镍的络合物中水含量降低,因此降低了镍的络合物溶解度,因此能大量析出ni(nh3)2cl2、ni(nh3)3cl2、ni(nh3)4cl2、ni(nh3)5cl2或ni(nh3)6cl2等镍的络合物晶体。

39.2、本发明强化破络合、减少除杂药剂用量和药剂种类。将ni(nh3)4cl2、ni(nh3)2cl2等络合物在强氧化性水溶液中施加光照处理,光照产生的辐射能强化破络合,产生更多自由基,能快速降解ni(nh3)4cl2、ni(nh3)2cl2,生成nicl2。本发明中仅用氨水进行除杂处理,未引用其他药剂,避免引入新的杂质。

40.3、本发明利用同步沉淀分离不同金属离子,可回收再利用。通过氧化处理后,加稀氨水过程中,氯盐水洗液的ph在1.2~2.8,得氢氧化铁;ph在3.0~4.8,得氢氧化铝;ph在

5.0~5.5,得氢氧化铬,沉淀物可进行回收再利用。

附图说明

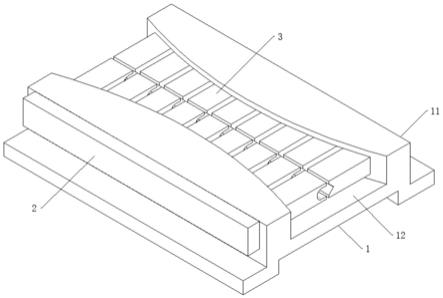

41.图1为本发明实施例1的工艺流程图。

具体实施方式

42.以下将结合实施例对本发明的构思及产生的技术效果进行清楚、完整地描述,以充分地理解本发明的目的、特征和效果。显然,所描述的实施例只是本发明的一部分实施例,而不是全部实施例,基于本发明的实施例,本领域的技术人员在不付出创造性劳动的前提下所获得的其他实施例,均属于本发明保护的范围。

43.实施例1

44.本实施例的镍铁中回收并提纯镍的方法,包括以下步骤:

45.(1)将镍铁破碎为镍铁碎屑,测定含镍量为31.7%,进行研磨、筛分,得4.60kg的镍铁粉,将镍铁粉置于密闭容器中在115℃窑炉中干燥1.2h,再将镍铁粉移至容器中,加入23l浓度为9.5mol/l的盐酸进行混合,加热至230℃下反应50min,降至常温,镍铁浆料用69℃的热水水洗2次,固液分离除去不溶废渣,加入1.5l的质量分数15.3%的双氧水,即得41.8l的氯盐水洗液;

46.(2)将41.8l氯盐水洗液在87℃下进行蒸发至35.5l,恒温,加质量分数0.17%稀氨水,调ph分别为2.53、4.38、5.44,分别回收沉淀物,过滤取滤液;

47.(3)向滤液中继续添加质量分数2.54%氨水,滤液ph调至8.34,搅拌,控制反应温度为76℃,加入9.1l乙醇溶液,降温至35℃,溶液中生成镍的络合物晶体,分离、干燥得到6.97kg晶体;

48.(4)将镍的络合物晶体与55.7l水溶解,并移至敞口容器中加3.8l质量分数15.3%的双氧水,搅拌,敞口容器上方施加波长<450nm800w的灯光,光照处理60min,后加0.063mol/l的稀盐酸调节ph至6.27,得氯化镍溶液,125℃加热蒸发,即得3.17kg氯化镍。

49.图1为实施例1的流程图,镍铁破碎研磨成镍铁粉,镍铁粉干燥后溶于盐酸,加热后降温,用热水水洗的镍铁浆料,抽滤掉不溶废渣,加氧化剂得到氯盐水洗液。氯盐水洗液蒸发氯化氢和部分水分,加入稀氨水,调节氯盐水洗液ph,分别生成不同沉淀物,过滤并回收沉淀物,滤液加氨水调节ph,加入醇溶液降温生成镍的络合物晶体。镍的络合物晶体溶解后加氧化剂、光照处理,再加盐酸调ph得氯化镍溶液,氯化镍溶液加热蒸发得氯化镍。

50.实施例2

51.本实施例的镍铁中回收并提纯镍的方法,包括以下步骤:

52.(1)将镍铁破碎为镍铁碎屑,测定含镍量为31.7%,进行研磨、筛分,得3.57kg的镍铁粉,将镍铁粉置于密闭容器中在115℃窑炉中干燥1.2h,镍铁粉移至容器中,加入21l9.5mol/l的盐酸进行混合,加热至220℃下反应55min,降至常温,镍铁浆料用65℃的热水水洗2次,抽滤除去不溶废渣,加入1.3l的质量分数15.3%的双氧水,即得36.9l的氯盐水洗液;

53.(2)将36.9l氯盐水洗液在85℃下进行蒸发至28.2l,恒温,加质量分数0.17%稀氨水,调ph分别为2.74、4.66、5.35,分别回收沉淀物,过滤得滤液;

54.(3)向滤液中继续添加质量分数2.54%氨水,滤液ph调至为8.53,搅拌,控制反应温度为75℃,加入8.5l乙醇溶液,降温至33℃,溶液中生成镍的络合物晶体,分离、干燥得到5.53kg晶体;

55.(4)将镍的络合物晶体与47.0l水溶解,并移至敞口容器中加3.2l质量分数15.3%的双氧水,搅拌,敞口容器上方施加波长<450nm800w的灯光,光照处理60min,后加0.063mol/l的稀盐酸调节ph至6.21,得氯化镍溶液,125℃加热蒸发,即得2.44kg氯化镍。

56.实施例3

57.本实施例的镍铁中回收并提纯镍的方法,包括以下步骤:

58.(1)将镍铁破碎为镍铁碎屑,测定含镍量为31.7%,进行研磨、筛分,得2.32kg的镍铁粉,将镍铁粉置于密闭容器中在115℃窑炉中干燥1.2h,镍铁粉移至容器中,加入16l9.5mol/l的盐酸进行混合,加热至208℃下反应64min,降至常温,镍铁浆料用61℃的热水水洗2次,抽滤除去不溶废渣,加入0.85l的质量分数15.3%的双氧水,即得32.7l的氯盐水洗液;

59.(2)将32.7l氯盐水洗液在90℃下进行蒸发至24.5l,恒温,加质量分数0.17%稀氨水,调ph分别为2.41、4.58、5.37,分别回收沉淀物,过滤得滤液;

60.(3)向滤液中继续添加质量分数2.54%氨水,滤液ph调至为8.51,搅拌,控制反应温度为75℃,加入7.4l乙醇溶液,降温至30℃,溶液中生成镍的络合物晶体,分离、干燥得到4.12kg晶体;

61.(4)将镍的络合物晶体与33.0l水溶解,并移至敞口容器中加2.6l质量分数15.3%的双氧水,搅拌,敞口容器上方施加波长<450nm800w的灯光,光照处理60min,后加0.063mol/l的稀盐酸调节ph至6.07,得氯化镍溶液,125℃加热蒸发,即得1.58kg氯化镍。

62.实施例4

63.本实施例的镍铁中回收并提纯镍的方法,包括以下步骤:

64.(1)将镍铁破碎为镍铁碎屑,测定含镍量为31.7%,进行研磨、筛分,得3.45kg的镍铁粉,将镍铁粉置于密闭容器中在115℃窑炉中干燥1.2h,镍铁粉移至容器中,加入21.5l9.5mol/l的盐酸进行混合,加热至230℃下反应60min,降至常温,镍铁浆料用65℃的热水水洗2次,抽滤除去不溶废渣,加入1.2l的质量分数15.3%的双氧水,即得31.1l的氯盐水洗液;

65.(2)将31.1l氯盐水洗液在90℃下进行蒸发至26.4l,恒温,加质量分数0.17%稀氨水,调ph分别为2.73、4.50、5.49,分别回收沉淀物,过滤得滤液;

66.(3)向滤液中继续添加质量分数2.54%氨水,滤液ph调至为8.74,搅拌,控制反应温度为75℃,加入8.3l乙醇溶液,降温至38℃,溶液中生成镍的络合物晶体,分离、干燥得到5.44kg晶体;

67.(4)将镍的络合物晶体与32.6l水溶解,并移至敞口容器中加3.0l质量分数15.3%的双氧水,搅拌,敞口容器上方施加波长<450nm800w的灯光,光照处理60min,后加0.063mol/l的稀盐酸调节ph至6.35,得氯化镍溶液,125℃加热蒸发,即得2.29kg氯化镍。

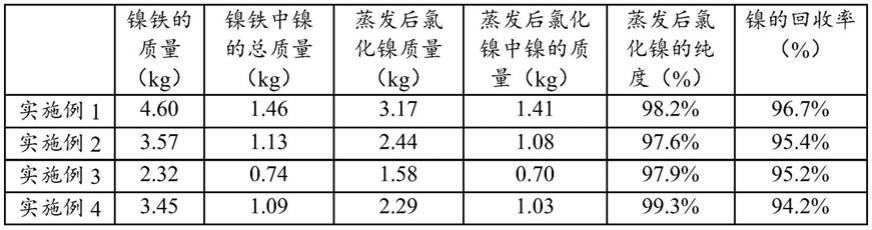

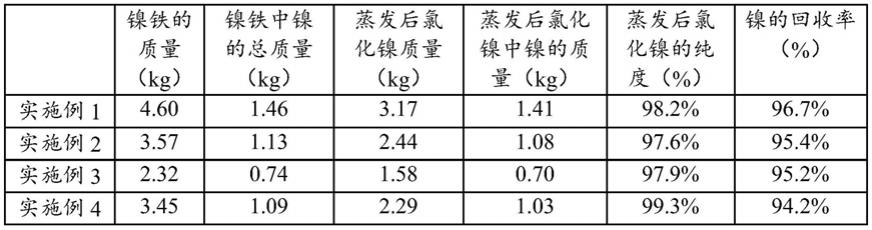

68.表1实施例1

‑

4镍的回收率

[0069][0070]

分别称取0.200g镍铁、0.200g氯化镍,酸溶解,镍铁、氯化镍均稀释2000倍,采用电感耦合等离子发射光谱仪(icap

‑

7200,美国赛默飞公司)测定镍铁以及氯化镍中的镍浓度,表1中计算公式如下:

[0071]

镍铁中镍的总质量(kg)=icap测定的0.200g镍铁样品中镍浓度

×

稀释倍数

×

镍铁的总克数

×

5/1000;

[0072]

蒸发后氯化镍中镍质量(kg)=icap测定的0.200g氯化镍样品中镍浓度

×

稀释倍数

×

氯化镍的总克数

×

5/1000;

[0073]

蒸发后氯化镍中的纯度(%)=(蒸发后氯化镍中镍的摩尔浓度

×

129.6/蒸发后氯化镍的质量)

×

100%;

[0074]

镍的回收率(%)=蒸发后氯化镍中镍质量/镍铁中镍的总质量

×

100%。

[0075]

实施例1

‑

4的镍络合物晶体氧化破络合,蒸发后的氯化镍中镍质量分别为1.41kg、1.08kg、0.70kg、1.03kg,依据“蒸发后氯化镍中镍的纯度(%)”计算公式,实施例1

‑

4制备得到的氯化镍的纯度分别为98.2%、97.6%、97.9%、99.3%,纯度均>97%,纯度较高,达到了工业用镍的标准;实施例1

‑

4镍铁中镍的回收率分别为96.7%、95.4%、95.2%、94.2%,回收率均>94%,回收率高。

[0076]

上面结合附图对本发明实施例作了详细说明,但是本发明不限于上述实施例,在所属技术领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化。此外,在不冲突的情况下,本发明的实施例及实施例中的特征可以相互组合。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。