一种难熔合金的低温3d打印成形方法

技术领域

1.本发明属于复合材料的增材制造技术领域,具体涉及一种难熔合金的低温3d打印成形方法。

背景技术:

2.难熔合金如钨铜合金、钨镍合金、钨钛合金、钼铜合金、钼钨合金等,广泛应用于军用耐高温材料、高压开关用电工合金、电加工电极、微电子材料,做为零部件和元器件广泛应用于航天、航空、电子、电力、冶金、机械、体育器材等行业。随着以上领域技术的不断进步和发展,钨铜合金的性能目前面临更为严苛的使用要求。而且,目前的商用难熔合金大多采用粉末冶金工艺,如模具冷压成坯后进行热压烧结、熔渗等而制备得到,存在生产率低,热压炉价格昂贵,需要模具,难以大规模生产,后续机加工成本高且流程长等缺点。

技术实现要素:

3.本发明的目的是提供一种难熔合金的低温3d打印成形方法,实现难熔金属制品的无模具3d打印自由成形,使3d打印成形后零件力学性能的显著提升。

4.本发明所采用的技术方案是,一种难熔合金的低温3d打印成形方法,包括以下步骤:

5.步骤1,金属粉末的均匀混合

6.将两种或两种以上金属粉末按一定的比例混合后得到混合金属粉末;

7.步骤2,喂料的制备

8.将步骤1获得的混合金属粉末与特定配方的粘接剂按一定比例均匀混合后制备喂料;

9.步骤3,坯体的3d打印成形

10.将步骤2获得的喂料装入桌面熔融挤出打印机进行3d打印,获得坯体;

11.步骤4,坯体的两步脱脂

12.将步骤3获得的坯体进行两步脱脂,即首先进行溶液脱脂,然后进行热脱脂;

13.步骤5,烧结

14.将步骤4获得的脱脂后的坯体,在一定的气氛下进行烧结,获得最终样品。

15.本发明的特征还在于,

16.步骤1中,所述混合金属粉末由金属钨、钼、铌、钽、钛、铁、钴、铜、镍中的两种或两种以上任意配比组成,混合方法通过混料机或球磨机的混合获得。

17.步骤2中,粘接剂按照质量百分比由以下原料组成:10wt.%~95wt.%的半精炼石蜡、1wt.%~50wt.%的高密度聚乙烯、1wt.%~50wt.%的硬脂酸、1wt.%~50wt.%的聚乙烯醋酸乙烯酯,以上组分质量百分比之和为100%;混合粉末与粘接剂的质量比为1:99~99.9:0.1。

18.步骤3中,具体打印成形参数为:基板材质:玻璃、工程塑料或金属板凳;基板温度5

℃~300℃,喷嘴直径0.001mm~10mm,喷嘴温度5℃~400℃。

19.步骤4中,步骤3获得的坯体的第一步脱脂工艺为在环己烷溶液中加热至30℃~150℃,并保持1h~60h;坯体的第二步热脱脂工艺为在氮气或氩气惰性气气氛保护下,执行以下热脱脂工艺方案:以4℃/min的升温速率将样品从室温加热到120℃,并在120℃下保存30min;随后,温度以1~20℃/min的升温速率从120℃上升到260~360℃,并在该温度下保持30min~2h;再以1~20℃/min的升温速率从260~360℃加热至400~440℃,保温30min~2h,再以1~20℃/min的升温速率加热至450~500℃,保温30min~2h后,以1~20℃/min的速率升温至510~590℃,在该温度下保温30min~2h;最后,温度以1~20℃/min的速度上升到600~800℃,保温30min~2h后,以随炉冷却的方式冷至室温。

20.步骤5中,步骤4获得的脱脂后的坯体的烧结为氮气或氩气惰性气氛保护,或氢气还原气氛下,烧结温度为850℃~1800℃,烧结时间为0.1h~50h。

21.本发明的有益效果是:

22.本发明一种难熔合金的低温3d打印成形方法的优点为,实现了难熔金属制品的无模具3d打印自由成形,后续两步脱脂方案实现了粘接剂的完全去除,得到了完美、洁净的复合材料界面,保证了力学性能的显著提升。该低温成形方法综合了3d打印、注射成型和粘接剂喷射技术等的优点,具有打印速度快、成型精度高、可打印材料范围广、产品性能一致性好、成本低、可制备复杂形状零件等特点,克服了目前商用难熔合金大多采用粉末冶金工艺带来的模具冷压成坯后进行热压烧结、熔渗等而制备得到,存在生产率低,热压炉价格昂贵,需要模具,难以大规模生产,后续机加工成本高且流程长等缺点,为制备具有复杂结构的难熔材料提供全新的解决思路与方案。

附图说明

23.图1为本发明实施例4所得到的市售气雾化球形铜粉的sem图。

24.图2为本发明实施例4所得到的市售超细钨粉的sem图。

25.图3为本发明实施例4所得到的球磨混粉后的w

‑

30wt.%cu粉末sem图。

26.图4为本发明实施例4所得到的粘接剂的金相照片。

27.图5为本发明实施例4所得到的粘结剂的tg曲线;

28.图6为本发明实施例4所得到的粘结剂的dtg曲线;

29.图7为本发明实施例4所得到的喂料的金相照片。

30.图8为本发明实施例4所得到的喂料的宏观照片。

31.图9为本发明实施例4中桌面3d打印机打印时照片一;

32.图10为本发明实施例4中桌面3d打印机打印时照片二;

33.图11为本发明实施例4中薄壁圆筒的3d模型图;

34.图12为本发明实施例4中打印后的坯体照片;

35.图13为本发明实施例4所得到的所制备样品的应力

‑

应变曲线;

36.图14为本发明实施例4所得到的所制备样品的断口形貌sem图。

具体实施方式

37.下面结合附图和具体实施方式对本发明进行详细说明。

38.本发明提供一种难熔合金的低温3d打印成形方法,包括以下步骤:

39.步骤1,金属粉末的均匀混合

40.将两种或两种以上金属粉末按一定的比例混合后得到混合金属粉末;

41.步骤1中,所述混合金属粉末由金属钨、钼、铌、钽、钛、铁、钴、铜、镍中的两种或两种以上任意配比组成,混合方法通过混料机或球磨机的混合获得。

42.步骤2,喂料的制备

43.将步骤1获得的混合金属粉末与特定配方的粘接剂按一定比例均匀混合后制备喂料;

44.步骤2中,粘接剂按照质量百分比由以下原料组成:10wt.%~95wt.%的半精炼石蜡、1wt.%~50wt.%的高密度聚乙烯、1wt.%~50wt.%的硬脂酸、1wt.%~50wt.%的聚乙烯醋酸乙烯酯,以上组分质量百分比之和为100%;混合粉末与粘接剂的质量比为1:99~99.9:0.1。

45.步骤3,坯体的3d打印成形

46.将步骤2获得的喂料装入桌面熔融挤出打印机进行3d打印,获得坯体;

47.步骤3中,具体打印成形参数为:基板材质:玻璃(或工程塑料、金属板凳)、基板温度5℃~300℃,喷嘴直径0.001mm~10mm,喷嘴温度5℃~400℃。

48.步骤4,坯体的两步脱脂

49.将步骤3获得的坯体进行两步脱脂,即首先进行溶液脱脂,然后进行热脱脂,均按照特定的脱脂方案进行;

50.步骤4中,步骤3获得的坯体的第一步脱脂工艺为在环己烷溶液中加热至30℃~150℃,并保持1h~60h;坯体的第二步热脱脂工艺为在氮气或氩气惰性气气氛保护下,执行以下热脱脂工艺方案:以4℃/min的升温速率将样品从室温加热到120℃,并在120℃下保存30min;随后,温度以1~20℃/min的升温速率从120℃上升到260~360℃,并在该温度下保持30min~2h;再以1~20℃/min的升温速率从260~360℃加热至400~440℃,保温30min~2h,再以1~20℃/min的升温速率加热至450~500℃,保温30min~2h后,以1~20℃/min的速率升温至510~590℃,在该温度下保温30min~2h;最后,温度以1~20℃/min的速度上升到600~800℃,保温30min~2h后,以随炉冷却的方式冷至室温。

51.步骤5,烧结

52.将步骤4获得的脱脂后的坯体,在一定的气氛下进行烧结,获得最终样品;

53.步骤5中,步骤4获得的脱脂后的坯体的烧结为氮气或氩气惰性气氛保护,或氢气还原气氛下,烧结温度为850℃~1800℃,烧结时间为0.1h~50h。

54.实施例1

55.步骤1,金属粉末的均匀混合

56.将钼粉末和铁粉末以1:9的质量比,通过球磨机混合获得mo

‑

90wt.%fe混合粉末。

57.步骤2,喂料的制备

58.将步骤1获得的混合金属粉末与粘接剂按质量比80:20均匀混合后制备喂料;粘接剂按照质量百分比由以下原料组成:10wt.%的半精炼石蜡、50wt.%的高密度聚乙烯、30wt.%的硬脂酸、10wt.%的聚乙烯醋酸乙烯酯,以上组分质量百分比之和为100%。

59.步骤3,坯体的3d打印成形

60.将步骤2获得的喂料装入桌面熔融挤出打印机进行3d打印,获得坯体。具体打印成形参数为:基板材质为铝板、基板温度300℃,喷嘴直径10mm,喷嘴温度5℃。

61.步骤4,坯体的两步脱脂

62.将步骤3获得的坯体进行两步脱脂,即首先进行溶液脱脂,然后进行热脱脂,均按照特定的脱脂方案进行。样品的第一步脱脂工艺为在环己烷溶液中加热至30℃,并保持60h;样品的第二步热脱脂工艺为在氮气气氛保护下,执行以下热脱脂工艺方案:以4℃/min的升温速率将样品从室温加热到120℃,并在120℃下保存30min。随后,温度以1℃/min的升温速率从120℃上升到270℃,并在该温度下保持2h。再以20℃/min的升温速率从270℃加热至440℃,保温30min,再以1℃/min的升温速率加热至450℃。保温30min后,以1℃/min的速率升温至510℃,在该温度下保温1h。最后,温度以20℃/min的速度上升到800℃,保温50min后,以随炉冷却的方式冷至室温。

63.步骤5,烧结

64.将步骤4获得的脱脂后的坯体,在一定的气氛下进行烧结,获得最终样品。样品的烧结为氮气气氛下,烧结温度为850℃,烧结时间为50h。

65.实施例2

66.步骤1,金属粉末的均匀混合

67.将铌粉末和钛粉末以5:5的质量比,通过球磨机混合获得nb

‑

50wt.%ti混合粉末。

68.步骤2,喂料的制备

69.将步骤1获得的混合金属粉末与粘接剂按质量比99.9:0.1%均匀混合后制备喂料;粘接剂按照质量百分比由以下原料组成:48wt.%的半精炼石蜡、1wt.%的高密度聚乙烯、50wt.%的硬脂酸、1wt.%的聚乙烯醋酸乙烯酯,以上组分质量百分比之和为100%。

70.步骤3,坯体的3d打印成形

71.将步骤2获得的喂料装入桌面熔融挤出打印机进行3d打印,获得坯体。具体打印成形参数为:基板材质为不锈钢、基板温度200℃,喷嘴直径3mm,喷嘴温度200℃。

72.步骤4,坯体的两步脱脂

73.将步骤3获得的坯体进行两步脱脂,即首先进行溶液脱脂,然后进行热脱脂,均按照特定的脱脂方案进行。样品的第一步脱脂工艺为在环己烷溶液中加热至100℃,并保持5h;样品的第二步热脱脂工艺为在氩气气氛保护下,执行以下热脱脂工艺方案:以4℃/min的升温速率将样品从室温加热到120℃,并在120℃下保存30min。随后,温度以20℃/min的升温速率从120℃上升到360℃,并在该温度下保持1h。再以1℃/min的升温速率从360℃加热至410℃,保温2h,再以20℃/min的升温速率加热至500℃。保温2h后,以20℃/min的速率升温至590℃,在该温度下保温2h。最后,温度以1℃/min的速度上升到650℃,保温2h后,以随炉冷却的方式冷至室温。

74.步骤5,烧结

75.将步骤4获得的脱脂后的坯体,在一定的气氛下进行烧结,获得最终样品。样品的烧结为氢气气氛下,烧结温度为1000℃,烧结时间为10h。

76.实施例3

77.步骤1,金属粉末的均匀混合

78.将钨粉末和钴粉末以9:1的质量比,通过球磨机混合获得w

‑

70wt.%co混合粉末。

79.步骤2,喂料的制备

80.将步骤1获得的混合金属粉末与粘接剂按质量比1%:99%均匀混合后制备喂料;粘接剂按照质量百分比由以下原料组成:30wt.%的半精炼石蜡、10wt.%的高密度聚乙烯、10wt.%的硬脂酸、50wt.%的聚乙烯醋酸乙烯酯,以上组分质量百分比之和为100%。

81.步骤3,坯体的3d打印成形

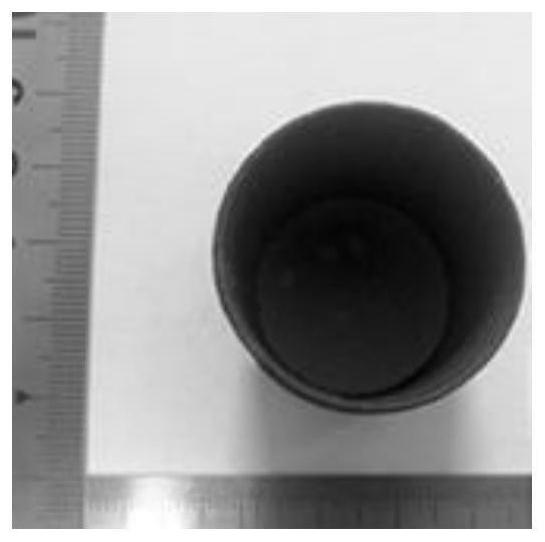

82.将步骤2获得的喂料装入桌面熔融挤出打印机进行3d打印,获得坯体。具体打印成形参数为:基板材质为钛合金板、基板温度150℃,喷嘴直径0.1mm,喷嘴温度300℃。

83.步骤4,坯体的两步脱脂

84.将步骤3获得的坯体进行两步脱脂,即首先进行溶液脱脂,然后进行热脱脂,均按照特定的脱脂方案进行。样品的第一步脱脂工艺为在环己烷溶液中加热至120℃,并保持30h;样品的第二步热脱脂工艺为在氩气气氛保护下,执行以下热脱脂工艺方案:以4℃/min的升温速率将样品从室温加热到120℃,并在120℃下保存30min。随后,温度以5℃/min的升温速率从120℃上升到300℃,并在该温度下保持30min。再以10℃/min的升温速率从300℃加热至420℃,保温1h,再以5℃/min的升温速率加热至480℃。保温1h后,以5℃/min的速率升温至520℃,在该温度下保温1h。最后,温度以8℃/min的速度上升到700℃,保温40min后,以随炉冷却的方式冷至室温。

85.步骤5,烧结

86.将步骤4获得的脱脂后的坯体,在一定的气氛下进行烧结,获得最终样品。样品的烧结为氩气气氛下,烧结温度为1400℃,烧结时间为25h。

87.实施例4

88.步骤1,金属粉末的均匀混合

89.将钨粉末和铜粉末以7:3的质量比,通过球磨机混合获得w

‑

30wt.%cu混合粉末。

90.步骤2,喂料的制备

91.将步骤1获得的混合金属粉末与粘接剂按质量比97%:3%均匀混合后制备喂料;粘接剂按照质量百分比由以下原料组成:65wt.%的半精炼石蜡、5wt.%的高密度聚乙烯、25wt.%的硬脂酸、5wt.%的聚乙烯醋酸乙烯酯,以上组分质量百分比之和为100%。

92.步骤3,坯体的3d打印成形

93.将步骤2获得的喂料装入桌面熔融挤出打印机进行3d打印,获得坯体。具体打印成形参数为:基板材质为聚酰亚胺、基板温度90℃,喷嘴直径0.95mm,喷嘴温度150℃。

94.步骤4,坯体的两步脱脂

95.将步骤3获得的坯体进行两步脱脂,即首先进行溶液脱脂,然后进行热脱脂,均按照特定的脱脂方案进行。样品的第一步脱脂工艺为在环己烷溶液中加热至50℃,并保持20h;样品的第二步热脱脂工艺为在氮气气氛保护下,执行以下热脱脂工艺方案:以4℃/min的升温速率将样品从室温加热到120℃,并在120℃下保存30min。随后,温度以3℃/min的升温速率从120℃上升到260℃,并在260℃下保持30min。再以2℃/min的升温速率从260℃加热至400℃,保温60min,再以2℃/min的升温速率加热至450℃。保温30min后,以2℃/min的速率升温至550℃,在550℃下保温30min。最后,温度以4℃/min的速度上升到600℃,保温30min后,以随炉冷却的方式冷至室温,粘结剂的tg和dtg曲线如图5

‑

6所示。

96.步骤5,烧结

97.将步骤4获得的脱脂后的坯体,在一定的气氛下进行烧结,获得最终样品。样品的烧结为氢气气氛下,烧结温度为1350℃,烧结时间为2h。

98.实施例4所采用的金属粉末原料铜粉和钨粉的sem如图1和2所示,其中铜粉为微米级球形粉末,钨粉为纳米级粉末且团聚较为严重;经过机械球磨混粉后得到混粉后的w

‑

30wt.%cu粉末sem如图3所示,可以看到容易团聚的纳米级钨粉已均匀分散在铜粉表面,且铜粉发生了一定程度的变形;图4为粘接剂的金相照片,可以看到各成分混合均匀;图7为粘接剂与混合金属粉末均匀混合后得到的喂料的金相照片,同样可以看到所有成分均匀混合,无明显孔隙;图8为喂料的宏观照片;图9

‑

12为桌面3d打印机打印样品时的照片和薄壁圆筒的3d模型图及打印后的坯体,可见室温成形性良好,精度高,形状复杂可控一次成形;图13

‑

14为最终获得的样品的应力

‑

应变曲线和断口形貌,其强度高达1.1gpa,应变量达30%,显示了非常优异的强度和塑性变形能力。

99.实施例5

100.步骤1,金属粉末的均匀混合

101.将钽粉末和镍粉末以9:1的质量比,通过混料机混合获得ta

‑

10wt.%ni混合粉末。

102.步骤2,喂料的制备

103.将步骤1获得的混合金属粉末与粘接剂质量比50:50均匀混合后制备喂料;粘接剂按照质量百分比由以下原料组成:95wt.%的半精炼石蜡、1wt.%的高密度聚乙烯、1wt.%的硬脂酸、3wt.%的聚乙烯醋酸乙烯酯,以上组分质量百分比之和为100%。

104.步骤3,坯体的3d打印成形

105.将步骤2获得的喂料装入桌面熔融挤出打印机进行3d打印,获得坯体。具体打印成形参数为:基板材质为玻璃、基板温度5℃,喷嘴直径0.001mm,喷嘴温度400℃。

106.步骤4,坯体的两步脱脂

107.将步骤3获得的坯体进行两步脱脂,即首先进行溶液脱脂,然后进行热脱脂,均按照特定的脱脂方案进行。样品的第一步脱脂工艺为在环己烷溶液中加热至150℃,并保持1h;样品的第二步热脱脂工艺为在氩气气氛保护下,执行以下热脱脂工艺方案:以4℃/min的升温速率将样品从室温加热到120℃,并在120℃下保存30min。随后,温度以10℃/min的升温速率从120℃上升到320℃,并在该温度下保持30min。再以5℃/min的升温速率从320℃加热至430℃,保温30min,再以10℃/min的升温速率加热至460℃。保温1.5h后,以10℃/min的速率升温至550℃,在该温度下保温30min。最后,温度以12℃/min的速度上升到750℃,保温1h后,以随炉冷却的方式冷至室温。

108.步骤5,烧结

109.将步骤4获得的脱脂后的坯体,在一定的气氛下进行烧结,获得最终样品。样品的烧结为氩气气氛下,烧结温度为1800℃,烧结时间为0.1h。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。