1.本实用新型涉及衬套压装技术领域,尤其是一种衬套压装装置。

背景技术:

2.为了降低车辆的噪音和震动,某些发动机上采用了平衡轴技术。发动机在安装平衡轴之后,能够较好的平衡和减少发动机的震动,从而实现降低发动机噪音、延长使用寿命和提升乘驾者舒适性的目的。在运动过程中,平衡轴与缸体因长期磨擦容易造成零件磨损,使用衬套可以减少轴和座的磨损。

3.平衡轴衬套与发动机缸体存在一定的位置要求,现有压装机为手动工装或者半自动压装设备。

4.现有压装机为手动工装或者半自动压装设备,设备使用存在压装过程无法监控,衬套压装后压装力和位置无法确认是否合格等问题。

5.每个平衡轴孔都需要压装双衬套,最里面一个衬套深度最深处可达300mm以上,压装完成后人工检查压装是否ok,基本无法实现。

技术实现要素:

6.本实用新型目的是提供一种衬套压装装置,能够实现衬套的高效压装和自动检测,为达到上述目的,本实用新型采用如下技术方案:

7.一种衬套压装装置,包括压装工作台、设在压装工作台上的缸体输送机构、设在压装工作台上的衬套输送机构、设在压装工作台上的安装架、设置在安装架上的下压机构、设置在安装架上的第一导轨、滑动连接在第一导轨上的压装机构以及驱动压装机构在第一导轨上移动的第一驱动机构;所述压装机构包括龙门架、设置在龙门架底部一端的压装组件以及设置在龙门架底部另一端的侧向支撑组件,压装组件和侧向支撑组件之间形成衬套压装区,所述压装组件包括电动缸以及设在电动缸输出端的压轴,所述压轴的端部形成衬套安装部,所述电动缸内设置有用于感应压轴位移的位移传感器以及用于感应压轴的压装力的压力传感器。

8.进一步的,所述缸体输送机构包括两平行设置的第二导轨、滑动安装在两第二导轨上的托板、驱动托板在第二导轨上移动的丝杆螺母组件,所述托板上设置有底部支撑台和侧向限位板。

9.进一步的,所述衬套输送机构设在缸体输送机构一侧,所述衬套输送机构包括向衬套压装区方向延伸的第三导轨、滑动安装在第三导轨上的衬套安装支架、设置在衬套安装支架侧面上的衬套安装组件以及驱动衬套安装组件沿第三导轨移动的第一气缸。

10.进一步的,所述衬套安装组件包括固定座、压缩弹簧、以及衬套卡爪,所述固定座固定在衬套安装支架的侧面,所述固定座的端面设置有安装孔,所述安装孔的底部设置有导向孔,所述压缩弹簧设置在安装孔中,衬套卡爪包括卡爪部和导向杆,所述导向杆穿过压缩弹簧的内孔并伸入到导向孔中,所述卡爪部伸出固定座端面的外侧并与衬套的内孔匹

配,所述压缩弹簧的两端分别抵靠在安装孔的孔底以及卡爪部靠近导向杆一端,所述安装孔的直径大于卡爪部的外径但是小于衬套的外径。

11.进一步的,所述衬套安装部为衬套安装段,所述衬套安装段的外径与衬套的内径匹配,所述衬套安装组件移动到衬套压装区后,电动缸驱动衬套安装段移动并将衬套卡爪压入安装孔中,衬套卡爪上的衬套套接在衬套安装段上。

12.进一步的,所述侧向支撑组件包括侧向安装板和设置在侧向安装板侧壁上的若干侧向支撑台。

13.进一步的,所述下压机构包括固设在安装架顶部的下压气缸、设置在下压气缸上方的连杆、分别设在连杆两端并竖直向下延伸的两个压杆以及分别与两个压杆的底端连接的压板,所述下压气缸的缸体固设在安装架上,下压气缸的输出端伸出到缸体的上方并与连杆固定连接,所述压板设在衬套压装区的上方。

14.进一步的,所述压装机构包括两组压装组件,所述衬套安装支架上设置有两组衬套安装组件。

15.采用上述技术方案,将缸体放置在缸体输送机构上,将衬套放置在衬套输送机构上,能够实现衬套的高效压装,其次,在电动缸上设置有用于感应压轴位移的位移传感器以及用于感应压轴的压装力的压力传感器,可以对压装过程进行监控,通过压装位移和压装力的曲线,设备自动判断压装是否合格。

16.本实用新型中的衬套压装装置主要应用在衬套全自动压装生产线中,能够实现衬套的全自动压装。

附图说明

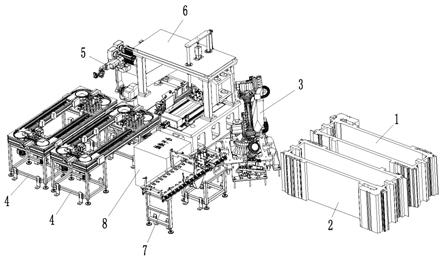

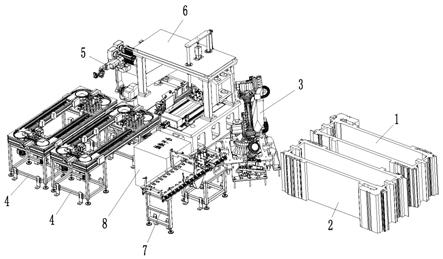

17.图1为衬套全自动压装生产线的结构示意图。

18.图2为衬套压装装置的示意图。

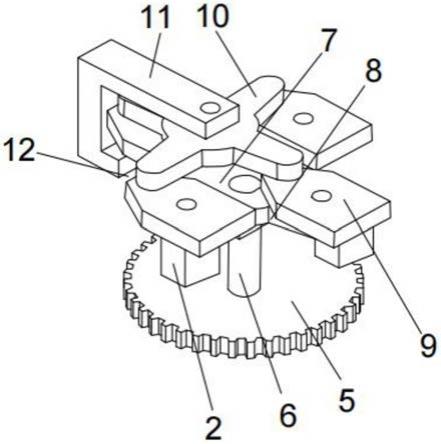

19.图3为图2中a处放大示意图。

20.图4为缸体搬运机器人的示意图。

21.图5为图4中b处放大示意图。

22.图6为缸体夹持机构的示意图。

23.图7为衬套上料机器人的示意图。

具体实施方式

24.下面结合附图和具体实施例,对本实用新型进行说明。

25.如图1所示,一种衬套全自动压装生产线,包括缸体上线输送装置1、缸体下线输送装置2、缸体搬运机器人3、衬套输送装置4、衬套上料机器人5、衬套压装装置6、ng输送装置7以及抽检平台8。

26.如图2、3所示,衬套压装装置6包括压装工作台9、设在压装工作台9上的缸体输送机构10、设在压装工作台9上的衬套输送机构11、设在压装工作台9上的安装架12、设置在安装架12上的下压机构13、设置在安装架12上的第一导轨(图中未示出)、滑动连接在第一导轨上的压装机构以及驱动压装机构在第一导轨上移动的第一驱动机构15,第一驱动机构15为第三气缸。

27.压装机构包括龙门架16、设置在龙门架16底部一端的压装组件以及设置在龙门架16底部另一端的侧向支撑组件,因为一个缸体上设有两个平衡轴孔,因此压装组件设置有两组,压装组件和侧向支撑组件之间形成衬套压装区18,压装组件包括电动缸19以及设在电动缸19输出端的压轴20,电动缸19内设置有用于感应压轴20位移的位移传感器以及用于感应压轴20的压装力的压力传感器,压轴20的端部形成衬套安装部21。

28.缸体输送机构10包括两平行设置的第二导轨22、滑动安装在两第二导轨22上的托板23、驱动托板23在第二导轨22上移动的丝杆螺母组件24,托板23上设置有底部支撑台25和侧向限位板26。

29.衬套输送机构11设在缸体输送机构10一侧,衬套输送机构11包括向衬套压装区18方向延伸的第三导轨27、滑动安装在第三导轨27上的衬套安装支架28、设置在衬套安装支架28侧面上的两组衬套安装组件29以及驱动衬套安装组件29沿第三导轨27移动的第一气缸30。衬套安装组件29包括固定座31、压缩弹簧32以及衬套卡爪,固定座31固定在衬套安装支架28的侧面,固定座31的端面设置有安装孔,安装孔的底部设置有导向孔,压缩弹簧32设置在安装孔中,衬套卡爪包括卡爪部33和导向杆,导向杆穿过压缩弹簧32的内孔并伸入到导向孔中,卡爪部33伸出固定座31端面的外侧并与衬套的内孔匹配,压缩弹簧32的两端分别抵靠在安装孔的孔底以及卡爪部33靠近导向杆一端,安装孔的直径大于卡爪部33的外径但是小于衬套的外径;衬套安装部21为衬套安装段,衬套安装段的外径与衬套的内径匹配,衬套安装组件29移动到衬套压装区18后,电动缸19驱动衬套安装段移动并将卡爪部33压入安装孔中,衬套卡爪上的衬套套接在衬套安装段上。

30.侧向支撑组件包括侧向安装板36和设置在侧向安装板36侧壁上的若干侧向支撑台37,下压机构13包括固设在安装架12顶部的下压气缸38、设置在下压气缸38上方的连杆39、分别设在连杆39两端并竖直向下延伸的两个压杆40以及分别与两个压杆40的底端连接的压板41,下压气缸38的缸体固设在安装架12上,下压气缸38的输出端伸出到缸体的上方并与连杆39固定连接,压板41设在衬套压装区18的上方。

31.如图4

‑

6所示,缸体搬运机器人3包括搬运机器手和设在搬运机器手端部的缸体夹持机构42,缸体夹持机构42包括与搬运机器手端部固定的座板43、安装在座板43正面上的缸体支撑台44、安装在座板43上的缸体限位销45以及安装在座板43上的钩爪组件;钩爪组件包括第二气缸46、联动杆47以及钩爪48,座板43的背面设置有气缸安装座49,第二气缸46设置在座板43的背面,第二气缸46的缸体与气缸安装座49旋转连接,第二气缸46的输出轴的端部与联动杆47的一端旋转连接,联动杆47的另一端穿过座板43并伸出到座板43的正面,联动杆47的中间部分与座板43上的旋转座50通过轴旋转连接,钩爪48可拆式安装在联动杆47伸出到座板43正面的端部。座板43上设置有三组钩爪组件,座板43的正面设有接近式传感器35,用于感应缸体的位置。

32.搬运机器手包括基座51、设在基座51上的第一转台52、设在第一转台52上的机器臂53以及设在机器臂53端部的第二转台54。采用该方案的缸体搬运机器人3,缸体夹持机构42抓取缸体时,缸体支撑台44支撑在缸体顶部的精加工面,缸体限位销45插入缸体精加工面上的定位孔中,然后第二气缸46驱动钩爪组件旋转并从下方将缸体压在缸体支撑台44上。

33.如图7所示,衬套上料机器人5包括上料机器手55、设置在上料机器手55输出端的

平行气缸56以及设置在平行气缸56输出端的两个夹手58,两个夹手58的内侧设置有与衬套外径匹配的弧形凹槽59。

34.采用上述方案,缸体上线输送装置1上的缸体通过缸体搬运机器人3搬运到缸体输送机构10上,缸体输送机构10将缸体输送到衬套压装区18进行衬套的压装,压装完成后的缸体通过缸体输送机构10移出衬套压装区18并通过缸体搬运机器人3搬运到缸体下线输送装置2上;衬套输送装置4上的衬套通过衬套上料机器人5转移到衬套输送机构11上,衬套通过衬套输送机构11输送到衬套压装区18进行压装。另外,通过缸体搬运机器人3将压装完成后的缸体转移到抽检平台8处进行抽检。

35.因为缸体的每个平衡轴孔中都需要压装两个衬套,一个内衬套,一个外衬套,内衬套和外衬套的内径一致,因此,衬套输送装置4有两套,其中一套衬套输送装置4为内衬套输送装置4,另一套衬套输送装置4为外衬套输送装置4。

36.采用前述衬套全自动压装生产线的压装方法,包括以下步骤:

37.(1)缸体搬运机器人3将缸体上线输送装置1上的缸体搬运到缸体输送机构10上并通过缸体输送机构10上的托板23定位,将内衬套通过衬套上料机器人5转移到衬套输送机构11的衬套安装组件29上;

38.(2)缸体通过缸体输送装置移动到衬套压装区18,内衬套通过衬套输送机构11移动到衬套压装区18,电动缸19驱动压轴20穿过内衬套并将内衬套转移到压轴20端部的衬套安装部21上,衬套安装组件29回位;

39.(3)下压机构13的压板41从缸体上方将缸体压在托板23上,沿第一导轨调整压装机构的位置,使得侧向支撑组件抵靠在缸体的侧面;

40.(4)电动缸19驱动压轴20将其上的内衬套压入缸体的衬套安装孔中;

41.(5)压轴20回位,然后侧向支撑组件以及下压机构13的压板41回位,完成内衬套的压装;

42.(6)将外衬套通过衬套上料机器人5转移到衬套输送机构11的衬套安装组件29上;

43.(7)缸体通过缸体输送装置移动到衬套压装区18,外衬套通过衬套输送机构11移动到衬套压装区18,电动缸19驱动压轴20穿过外衬套并将外衬套转移到压轴20端部的衬套安装部21上,衬套安装组件29回位;

44.(8)下压机构13的压板41从缸体上方将缸体压在托板23上,沿第一导轨调整压装机构的位置,使得侧向支撑组件抵靠在缸体的侧面;

45.(9)电动缸19驱动压轴20将其上的外衬套压入缸体的衬套安装孔中;

46.(10)压轴20回位,然后侧向支撑组件以及下压机构13的压板41回位,完成外衬套的压装。压板41在压轴20回位之后再回位,可以在压轴20从平衡轴孔抽出过程中避免缸体移动。

47.(11)压装完成后的缸体通过缸体输送机构10移出衬套压装区18并通过缸体搬运机器人3搬运到缸体下线输送装置2上。

48.采用上述技术方案,通过设置缸体上线输送装置1、缸体下线输送装置2、缸体搬运机器人3、衬套输送装置4、衬套上料机器人5以及衬套压装装置6,实现衬套的全自动压装,另外,在电动缸19上设置有用于感应压轴20位移的位移传感器以及用于感应压轴20的压装力的压力传感器,可以对压装过程进行监控,通过压装位移和压装力的曲线,设备自动判断

压装是否合格。

49.以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种更改、组合和变化。凡在本实用新型的精神和原理之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的权利要求范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。