1.本发明属于阻燃剂领域,涉及一种阻燃剂及其制备方法和应用。

背景技术:

2.以手机、电脑、摄像机、电子游戏机为代表的电子产品、以空调、冰箱、电视影像、音响用品等为代表的家用、办公电器产品以及其他领域使用的各种产品,为了安全,很大部分的产品都要求其具备阻燃性和耐热性。

3.传统的技术一般采用向材料体系中添加氢氧化铝水合物、氢氧化镁水合物等含有结晶水的金属氢氧化物等无机阻燃物质,以及向材料体系中添加溴化双酚a、溴化双酚a型环氧树脂等卤素含量比较高的有机阻燃物质的方法,使产品达到所要求的阻燃性能或等级。为了提高这些含有卤素的有机化学物质的阻燃性,还常常向体系中加入如三氧化二锑等对环境不友好的无机阻燃物质。

4.含卤素的阻燃物质在燃烧时会产生无降解性或难降解的有毒物质(如二恶英类有机卤素化学物质),污染环境、影响人类及动物健康。

5.现有技术的无卤阻燃剂往往存在与阻燃主体相同性差、耐水性差、操作性差以及阻燃效果不均一等缺点。

技术实现要素:

6.为解决现有技术中存在的技术问题,本技术提供一种阻燃剂及其制备方法和应用,所述阻燃剂具有优异的阻燃性能,制备工艺简单,节约资源且降低生产成本。

7.为达到上述技术效果本发明采用以下技术方案:

8.本发明目的之一在于提供一种阻燃剂,所述阻燃剂的化学通式为x

m

y

n

,其中x为酸式盐,y为胺类化合物,m≥1,n≥1。

9.其中,m可以是1、2、3、4、5、6、7、8、9或10等,n可以是1、2、3、4、5、6、7、8、9或10等,但并不仅限于所列举的数值,上述各数值范围内其他未列举的数值同样适用。

10.作为本发明优选的技术方案,所述酸式盐含有包括iiia族、iva族、va族或via族元素中任意一种或至少两种的酸式盐。

11.其中,所述酸式盐可以是仅包括上述元素中任一种的单一酸根的酸式盐;也可以是虽然仅包括一种元素,但是为其多种酸根组成同多酸的酸式盐;还可以是由上述多种元素共同组成的杂多酸的酸式盐等。

12.作为本发明优选的技术方案,所述含有iiia族元素的酸式盐包括含硼酸式盐、含铝酸式盐、含镓酸式盐或含铟酸式盐中的任意一种或至少两种的组合。

13.优选地,所述含有iva族元素的酸式盐包括含碳酸式盐、含硅酸式盐、含锗酸式盐或含锡酸式盐中的任意一种或至少两种的组合。

14.作为本发明优选的技术方案,所述含有va族元素的酸式盐包括含磷酸式盐、含砷酸式盐、含锑酸式盐或含铋酸式盐中的任意一种或至少两种的组合。

15.优选地,所述含有via族元素的酸式盐包括含硫酸式盐和/或含硒酸蚀盐。

16.作为本发明优选的技术方案,所示胺类化合物为至少具有一个胺基活性氢的胺类化合物。

17.作为本发明优选的技术方案,所述胺类化合物包括取代或未取代的饱和烷基胺类化合物、取代或未取代的饱和环烷基胺类化合物、取代或未取代的不饱和烷基胺类化合物、取代或未取代的不饱和环烷基胺类化合物、取代或未取代的芳香胺类化合物或取代或未取代的杂芳胺类化合物中的任意一种或至少两种的组合。

18.作为本发明优选的技术方案,所述取代或未取代的饱和烷基胺类化合物包括至少一个氢原子被氨基取代的c1~c12的饱和直链或支链烷烃。

19.优选地,所述取代或未取代的饱和环烷基胺类化合物包括至少一个氢原子被氨基取代的c3~c12饱和环烷烃。

20.优选地,所述取代或未取代的不饱和烷基胺类化合物包括至少一个氢原子被氨基取代的c2~c12的不饱和直链或支链烷烃。

21.优选地,所述取代或未取代的不饱和环烷基胺类化合物包括至少一个氢原子被氨基取代的c3~c12不饱和环烷烃。

22.优选地,所述取代或未取代的芳香胺类化合物包括至少一个氢原子被氨基取代的c5~c12芳香烃。

23.优选地,所述取代或未取代的杂芳胺类化合物包括至少一个氢原子被氨基取代的c5~c12杂芳烃。

24.其中,c1~c12的饱和直链或支链烷烃可以是c2、c3、c4、c5、c6、c7、c8、c9、c10或c11的饱和直链或支链烷烃;

25.c3~c12饱和环烷烃可以是c4、c5、c6、c7、c8、c9、c10或c11的饱和环烷烃;

26.c2~c12的不饱和直链或支链烷烃可以是c3、c4、c5、c6、c7、c8、c9、c10或c11的不饱和直链或支链烷烃;

27.c3~c12不饱和环烷烃可以是c4、c5、c6、c7、c8、c9、c10或c11的不饱和环烷烃;

28.c5~c12芳香烃可以是c6、c7、c8、c9、c10或c11的芳香烃;

29.c5~c12杂芳烃可以是c6、c7、c8、c9、c10或c11的杂香烃。

30.本发明目的之二在于提供一种上述阻燃剂的制备方法,所述阻燃剂的制备方法包括:将所述酸式盐与所述胺类化合物在水相中进行成盐反应,反应后固液分离,对所得固体进行后处理得到所述阻燃剂。

31.本发明中,当酸式盐原料采用钠盐和钾盐时,反应后的产物会含有钠离子和钾离子,不利于阻燃剂在电子产品中的应用,因此在反应结束后可以向反应后的溶液中加入铝盐、钙盐或镁盐等置换产物中的钠离子和钾离子,从而得到性能优化的阻燃剂。

32.本发明中,由于x为酸式盐,而胺类化合物为至少具有一个胺基活性氢的化合物,二者在水相条件下即可发生成盐反应,反应终点可由ph进行判断,即反应体系成中性时,代表二者反应完全,可停止反应。或者当反应有沉淀产生时,观察反应体系中沉淀的变化,当沉淀不再生成时,亦可判断反应完全,停止反应。因此,本发明中没有对反应温度和时间进行限定。

33.作为本发明优选的技术方案,所述固液分离的方法为过滤。

34.优选地,所述后处理包括烘干以及粉碎。

35.本发明中,所述固液分离的方法和后处理的方法并不仅限于上述选择,其可根据最终产物的性质进行具体选择,在此不再赘述。

36.本发明目的之三在于提供一种上述阻燃剂的应用,所述阻燃剂应用于热固性树脂、热塑性树脂、纤维以及橡胶领域。

37.与现有技术相比,本发明至少具有以下有益效果:

38.(1)本发明公开一种阻燃剂,所述阻燃剂具有优异的阻燃性能,制备工艺简单,节约资源且降低生产成本;

39.(2)本发明公开一种阻燃剂,所述阻燃剂应用于环氧树脂中,制备得到的环氧树脂材料的弯曲强度可达18.1mpa,抗冲击强度可达10.0mpa,阻燃性能(ul-94)达v-0级别;

40.(3)本发明公开一种阻燃剂,所述阻燃剂应用于硅树脂中,制备得到的硅树脂的拉伸强度可达4.45mpa,剪切强度可达1.27mpa,阻燃性能(ul-94)达v-0级别;

41.(4)本发明公开一种阻燃剂,所述阻燃剂应用于丙烯酸树脂组合物中,制备得到的丙烯酸树脂组合物的抗压强度可达18.9mpa,抗拉强度可达20.9mpa,阻燃性能(ul-94)达v-0级别;

42.(5)本发明公开一种阻燃剂,所述阻燃剂应用于尼龙复合纤维中,制备得到的尼龙复合纤维的抗拉强度可达23.5mpa,阻燃性能(ul-94)达v-0级别。

具体实施方式

43.为便于理解本发明,本发明列举实施例如下。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

44.实施例1

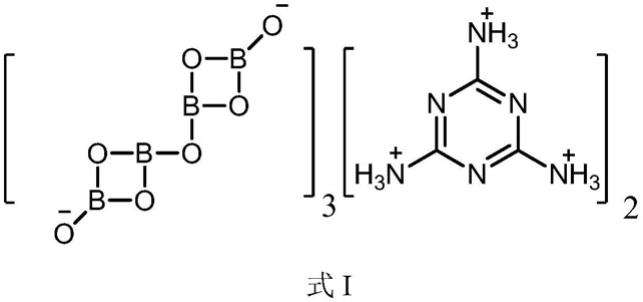

45.本实施例提供一种阻燃剂,其结构如式i所示,其制备方法为:在50℃条件下将0.2mol硼酸氢铵四水合物溶于250ml水中,待其完全溶解后在相同温度条件下,向反应体系中滴加三聚氰胺,并对反应体系进行搅拌,采用ph仪实时观测反应体系的ph变化,待反应体系ph为7时并保持稳定后停止反应,反应结束后,蒸发结晶,过滤后对得到的固体进行洗涤和研磨粉碎,得到所述阻燃剂。

[0046][0047]

对得到的阻燃剂进行icp测试发现,所得化合物中硼元素、氮元素以及碳元素同时存在,且硼元素、氮元素以及碳元素的摩尔比为2:2:1。

[0048]

实施例2

[0049]

本实施例提供一种阻燃剂,其特征如式ii所示。

[0050][0051]

式ii所示化合物的制备方法为:在10℃条件下将0.6mol硒酸氢钠溶于150ml水中,待其完全溶解后在相同温度条件下,向反应体系中滴加三乙胺以,并对反应体系进行搅拌,采用ph仪实时观测反应体系的ph变化,待反应体系ph为7时并保持稳定后停止反应,反应结束后,向溶液中滴加氯化钙至无沉淀产生后停止滴加,过滤后对得到的固体进行洗涤和研磨粉碎,得到所述阻燃剂。

[0052]

对得到的阻燃剂进行icp测试发现,所得化合物中钙元素、氮元素以及硒元素同时存在,且钙元素、氮元素以及硒元素的摩尔比为1:2:2。

[0053]

实施例3

[0054]

本实施例提供一种阻燃剂,其特征如式iii所示。

[0055][0056]

式iii所示化合物的制备方法为:在25℃条件下将0.5mol砷酸二氢钠溶于200ml水中,待其完全溶解后在相同温度条件下,向反应体系中滴加1,4-苯二胺,并对反应体系进行搅拌,采用ph仪实时观测反应体系的ph变化,待反应体系ph为7时并保持稳定后停止反应,反应结束后,向溶液中滴加氯化铝至无沉淀产生后停止滴加,过滤后对得到的固体进行洗涤和研磨粉碎,得到所述阻燃剂。

[0057]

对得到的阻燃剂进行icp测试发现,所得化合物中铝元素、氮元素以及砷元素同时存在,且铝元素、氮元素以及砷元素的摩尔比为1:3:3。

[0058]

实施例4

[0059]

本实施例提供一种阻燃剂,其特征如式iv所示。

[0060][0061]

式iv所示化合物的制备方法为:在25℃条件下将0.5mol亚硫酸氢镁溶于100ml水中,待其完全溶解后在相同温度条件下,向反应体系中滴加1,4-环己二胺,并对反应体系进行搅拌,采用ph仪实时观测反应体系的ph变化,待反应体系ph为7时并保持稳定后停止反应,反应结束后,过滤后对得到的固体进行洗涤和研磨粉碎,得到所述阻燃剂。

[0062]

对得到的阻燃剂进行icp测试发现,所得化合物中镁元素、氮元素以及硫元素同时存在,且镁元素、氮元素以及硫元素的摩尔比为1:2:2。

[0063]

实施例5

[0064]

本实施例提供一种阻燃剂,其特征如式v所示。

[0065][0066]

式v所示化合物的制备方法为:在25℃条件下将0.5mol磷酸二氢铝溶于100ml水中,待其完全溶解后在相同温度条件下,向反应体系中滴加二乙烯三胺,并对反应体系进行搅拌,采用ph仪实时观测反应体系的ph变化,待反应体系ph为7时并保持稳定后停止反应,反应结束后,蒸发结晶,过滤后对得到的固体进行洗涤和研磨粉碎,得到所述阻燃剂。

[0067]

对得到的阻燃剂进行icp测试发现,所得化合物中铝元素、氮元素以及磷元素同时存在,且铝元素、氮元素以及磷元素的摩尔比为2:9:6。

[0068]

环氧树脂中的应用

[0069]

实施例6

[0070]

本实施例中,将环氧当量为360/eq的双酚a型环氧树脂100重量份,双腈胺6重量份,分别与实施例1-5所示阻燃剂8重量份混合,120℃下固化1.5h,得到环氧树脂固化物a-e。

[0071]

对比例1

[0072]

本对比例中,将环氧当量为360/eq的环氧树脂100重量份,加入6重量份双腈胺,再加入30重量份app,120℃下固化1.5h,得到环氧树脂固化物f。

[0073]

对比例2

[0074]

本对比例中,将环氧当量为360/eq的环氧树脂100重量份,加入6重量份双腈胺,再

加入30重量份mca,120℃下固化1.5h,得到环氧树脂固化物g。

[0075]

对上述环氧树脂固化物a-g的性能进行测试,弯曲强度的测试方法采用gb/t 9341-2008,抗冲击强度测试方法采用gb/t 1843-2008,击穿电压采用gb/t 1408.1-2006,阻燃性测试方法为ul-94,烘烤后减重的测试条件为150℃烘烤2h,耐水性能的测试条件为沸水中浸泡2h。测试结果表1所示。

[0076]

表1

[0077][0078]

[0079][0080]

从表1的测试结果可以看出,本技术提供的阻燃剂在添加入环氧树脂体系后,对于同样添加量的现有阻燃剂而言,制备得到的环氧树脂固化物的阻燃性能以及机械性能均更为优异。

[0081]

硅树脂的应用:

[0082]

实施例7

[0083]

本实施例中,将114重量份三甲基乙氧基硅氧烷、186重量份四乙氧基硅氧烷以及50重量份九水硅酸钠,分别与12重量份实施例1-5制备得到的阻燃剂混合,并在20℃下固化5h,制备得到硅树脂a-e。

[0084]

对比例3

[0085]

本对比例中,将114重量份三甲基乙氧基硅氧烷、186重量份四乙氧基硅氧烷以及50重量份九水硅酸钠混合,并在20℃下固化5h,制备得到硅树脂f。

[0086]

对比例4

[0087]

本对比例中,将114重量份三甲基乙氧基硅氧烷、186重量份四乙氧基硅氧烷、50重量份九水硅酸钠以及30重量份app混合,并在20℃下固化5h,制备得到硅树脂g。

[0088]

对上述得到的硅树脂a-g的性能进行测试,拉伸强度和伸长率的测试方法采用gb/t 1701-2001,剪切强度测试方法采用gb/t 1700-2001,阻燃性测试方法为ul-94,耐水性能的测试条件为沸水中浸泡2h。测试结果如表2所示。

[0089]

表2

[0090][0091]

根据表2的测试结果可以看出,本技术提供的阻燃剂在添加入硅树脂体系后,对于同样添加量的现有阻燃剂而言,制备得到的硅树脂的阻燃性能以及机械性能均更为优异。

[0092]

不饱和树脂中的应用:

[0093]

实施例8

[0094]

本实施例中,分别将实施例1-5制备的阻燃剂10重量份,与甲基丙烯酸甲酯15重量份、甲基丙烯酸丁酯15重量份、丙烯酸乙酯11重量份、甲基丙烯酸1重量份、丙烯酸羟丙酯13重量份、甲基丙烯酸三氟乙酯45重量份、过氧化苯甲酰2重量份、二甲苯70重量份、丁酮20重量份以及环己酮10重量份混合制备交联型丙烯酸树脂组合物a-e。

[0095]

对比例5

[0096]

本对比例中,将app 30重量份,与甲基丙烯酸甲酯15重量份、甲基丙烯酸丁酯15重量份、丙烯酸乙酯11重量份、甲基丙烯酸1重量份、丙烯酸羟丙酯13重量份、甲基丙烯酸三氟乙酯45重量份、过氧化苯甲酰2重量份、二甲苯70重量份、丁酮20重量份以及环己酮10重量份混合制备交联型丙烯酸树脂组合物f。

[0097]

对比例6

[0098]

本对比例中,将mca30重量份,与甲基丙烯酸甲酯15重量份、甲基丙烯酸丁酯15重量份、丙烯酸乙酯11重量份、甲基丙烯酸1重量份、丙烯酸羟丙酯13重量份、甲基丙烯酸三氟乙酯45重量份、过氧化苯甲酰2重量份、二甲苯70重量份、丁酮20重量份以及环己酮10重量份混合制备交联型丙烯酸树脂组合物g。

[0099]

对上述制备得到的丙烯酸树脂组合物a-g的抗压强度、抗拉强度、耐水性能以及阻燃性能进行测试,结果如表3所示。其中抗压的测试方法采用gb/t 20467-2008,抗拉强度测试方法采用gb/t 6344-2008,阻燃性测试方法为ul-94。耐水性能为将抗压强度测试后的丙烯酸树脂组合物在沸水中浸泡2h后,再次进行抗压强度测试。

[0100]

表3

[0101][0102]

根据表3的测试结果可以看出,本技术提供的阻燃剂在添加入丙烯酸树脂组合物体系后,对于同样添加量的现有阻燃剂而言,制备得到的丙烯酸树脂组合物的阻燃性能以及机械性能更为优异。

[0103]

尼龙复合材料中的应用:

[0104]

实施例9

[0105]

在本实施例中,将实施例1-5制备得到的阻燃剂10重量份,与尼龙610 81重量份、

尼龙66 23重量份、乙烯基三乙氧基硅烷0.7重量份、氢氧化镁12重量份、抗氧剂1010 0.6重量份、玻璃纤维34重量份以及双硬脂酸酰胺0.8重量份,混合制备得到尼龙复合材料a-e。

[0106]

对比例7

[0107]

在本实施例中,将app 30重量份,与尼龙610 81重量份、尼龙66 23重量份、乙烯基三乙氧基硅烷0.7重量份、氢氧化镁12重量份、抗氧剂1010 0.6重量份、玻璃纤维34重量份以及双硬脂酸酰胺0.8重量份,混合制备得到尼龙复合材料f。

[0108]

对比例8

[0109]

在本实施例中,将mca30重量份,与尼龙610 81重量份、尼龙66 23重量份、乙烯基三乙氧基硅烷0.7重量份、氢氧化镁12重量份、抗氧剂1010 0.6重量份、玻璃纤维34重量份以及双硬脂酸酰胺0.8重量份,混合制备得到尼龙复合材料g。

[0110]

对实施例9以及对比例7和8制备得到的尼龙复合材料a-g的抗压强度(gb/t15231-2008)、抗拉强度(astm c1557-2003(2008))以及燃烧性进行测试,结果如表4所示。

[0111]

表4

[0112][0113]

根据表4的测试结果可以看出,本技术提供的阻燃剂在添加入尼龙复合材料体系后,对于同样添加量的现有阻燃剂而言,制备得到的尼龙复合材料的阻燃性能以及机械性能更为优异。

[0114]

申请人声明,本发明通过上述实施例来说明本发明的详细工艺设备和工艺流程,但本发明并不局限于上述详细工艺设备和工艺流程,即不意味着本发明必须依赖上述详细工艺设备和工艺流程才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明产品各原料的等效替换及辅助成分的添加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。