1.本发明属于吸波材料制备技术领域,尤其涉及一种吸波环氧树脂、吸波环氧树脂复材及其制备方法。

背景技术:

2.吸波材料是指能够吸收、衰减入射的电磁波,并将其电磁能转换成热能耗散掉或使电磁波因干涉而消失的一类材料。随着科学技术的发展,吸波材料已经在各个方面具有广泛的应用。如电磁防护、微波暗室、移动通讯、以及军事隐身等领域均具有重要意义。由于树脂基吸波复合材料具有可设计性强、可大面积整体成型等优点,已经成为航空航天隐身领域最重要的应用材料之一。

3.吸波树脂是制备树脂基吸波复合材料的原料,由电磁波吸收剂和树脂基体组成,其中电磁波吸收剂决定了其吸波特性,而树脂基体更多决定其工艺特性。本发明意识到,吸波树脂在整个工艺过程中需要具备不同的粘度状态,例如吸波树脂混合时,需要吸波树脂具有较低的粘度,低粘度有利于电磁波吸收剂在树脂基体中的均匀分散。当压延成膜时,吸波树脂需要具备一定粘度,赋予胶膜成膜特性,塑性的提高有利于胶膜的精密压延成型。完全固化成型时,吸波树脂的粘度最高,完全交联固化赋予材料良好的力学特性。吸波树脂由于吸收剂含量较大,粘度控制对其性能调控尤为重要,粘度可控的吸波树脂可以有效提高树脂基吸波复材的吸波特性以及工艺特性。

4.然而,现有的吸波树脂普遍存在整个工艺流程中粘度不可控的问题。如中国专利申请cn111704868a提供了一种吸波胶膜及其制备方法,中国专利申请cn107586436a提供了吸波预浸料及其制备方法,中国专利申请cn112029421a公开了一种吸波胶膜材料及其制备方法,但这些制备方法中涉及的吸波树脂粘度不可控,只适用于某一阶段的工艺,或高或低的粘度不利于吸收剂的均匀分散以及压延成型,比如,如果粘度较低,虽然在混炼时可以保证树脂具有较好的均匀性,但在压延时由于粘度较低,胶膜塑性较差,成型精度不高,如果粘度较高,虽然在压延过程中具有较高的塑性,成型精度较高,但难以保证其混炼时的均匀性。

5.综上所述,非常有必要提供一种吸波环氧树脂、吸波环氧树脂复材及其制备方法。

技术实现要素:

6.为了解决现有吸波树脂存在的在整个工艺流程中粘度不可控的技术问题,本发明提供了一种吸波环氧树脂、吸波环氧树脂复材及其制备方法。本发明中的吸波环氧树脂在不同的工艺过程中具备不同的粘度,有利于吸收剂的分散均匀,吸波复材中间体的压延成型,使吸波环氧树脂具有更好的吸波性能(吸波性能稳定性提高)以及工艺特性。

7.本发明在第一方面提供了一种吸波环氧树脂的制备方法,所述方法包括如下步骤:

8.(1)将环氧树脂和吸收剂放入密炼机中进行密炼粗混,得到粗混吸波环氧树脂;所述环氧树脂为e

‑

51型环氧树脂、e

‑

44型环氧树脂、e

‑

20型环氧树脂、f

‑

44型环氧树脂、f

‑

51

型环氧树脂中的一种或多种;

9.(2)将步骤(1)得到的粗混吸波环氧树脂放入开炼机中进行开炼精混,得到精混吸波环氧树脂,然后往所述精混吸波环氧树脂中加入固化剂,得到吸波环氧树脂固化体系;所述固化剂选自脂肪胺固化剂、聚酰胺固化剂、芳香胺固化剂、聚醚胺固化剂、双氰胺固化剂、酸酐类固化剂中的至少两种;

10.(3)将步骤(2)得到的吸波环氧树脂固化体系在不同温度阶段触发固化,得到不同粘度的吸波环氧树脂。

11.优选地,所述固化剂包括低温固化剂和高温固化剂,所述低温固化剂为脂肪胺固化剂,所述高温固化剂为芳香胺固化剂和/或双氰胺固化剂;所述环氧树脂、所述低温固化剂与所述高温固化剂的摩尔比为1:(0.05~0.5):(0.05~0.5)。

12.优选地,所述低温固化剂为二乙烯三胺、三乙烯四胺、四乙烯五胺中的一种或多种;所述高温固化剂为双氰胺和/或二氨基二苯基砜;和/或所述吸收剂为羰基铁、铁硅铝、铁氧体、导电炭黑、碳纤维、石墨烯、碳纳米管、碳化硅中的一种或多种,优选的是,所述吸收剂的用量为所述环氧树脂的质量的5~85%。

13.优选地,在步骤(1)中,所述密炼粗混的温度为20~300℃,所述密炼粗混的时间为10~120min,所述密炼粗混的转子转速为10~250r/min;在步骤(2)中,所述开炼精混的温度为20~300℃,所述开炼精混的辊速为2~17m/min;在步骤(2)中,将步骤(1)得到的粗混吸波环氧树脂放入开炼机中进行开炼精混10~80min,得到精混吸波环氧树脂,然后往所述精混吸波环氧树脂中加入固化剂并继续进行开炼精混2~10min,得到吸波环氧树脂固化体系;和/或在步骤(3)中,将步骤(2)得到的吸波环氧树脂固化体系在20~300℃范围内触发阶段性固化,得到不同粘度的吸波环氧树脂。

14.本发明在第二方面提供了由本发明在第一方面所述的制备方法制得的吸波环氧树脂。

15.本发明在第三方面提供了一种吸波环氧树脂复材的制备方法,所述方法包括如下步骤:(a)将环氧树脂和吸收剂放入密炼机中进行密炼粗混,得到粗混吸波环氧树脂;所述环氧树脂为e

‑

51型环氧树脂、e

‑

44型环氧树脂、e

‑

20型环氧树脂、f

‑

44型环氧树脂、f

‑

51型环氧树脂中的一种或多种;

16.(b)将步骤(a)得到的粗混吸波环氧树脂放入开炼机中进行开炼精混,得到精混吸波环氧树脂,然后往所述精混吸波环氧树脂中加入固化剂,得到吸波环氧树脂固化体系;所述固化剂选自脂肪胺固化剂、聚酰胺固化剂、芳香胺固化剂、聚醚胺固化剂、双氰胺固化剂、酸酐类固化剂中的至少两种;

17.(c)将步骤(b)得到的吸波环氧树脂固化体系至少在一个低温度阶段触发固化,得到吸波环氧树脂坯料,然后将所述吸波环氧树脂坯料放入压延机中进行压延,得到吸波环氧树脂膜;

18.(d)将多层所述吸波环氧树脂膜叠层铺层,然后至少在一个高温阶段触发固化,制得吸波环氧树脂复材。

19.优选地,所述固化剂包括低温固化剂和高温固化剂,所述低温固化剂为脂肪胺固化剂,所述高温固化剂为芳香胺固化剂和/或双氰胺固化剂;所述环氧树脂、所述低温固化剂与所述高温固化剂的摩尔比为1:(0.05~0.5):(0.05~0.5)。

20.优选地,在步骤(c)中,将步骤(b)得到的吸波环氧树脂固化体系在50~80℃下触发固化,得到吸波环氧树脂坯料,然后将所述吸波环氧树脂坯料放入压延机中进行压延,得到吸波环氧树脂膜;在步骤(d)中,将多层所述吸波环氧树脂膜叠层铺层,然后在150~250℃下触发固化,制得吸波环氧树脂复材。

21.优选地,所述吸波环氧树脂固化体系的粘度为500~20000cps;和/或所述吸波环氧树脂坯料的粘度为30000~500000cps。

22.本发明在第四方面提供了由本发明在第三方面所述的制备方法制得的吸波环氧树脂复材。

23.本发明与现有技术相比至少具有如下的有益效果:

24.(1)本发明在密炼粗混及开炼精混过程中低粘度的吸波环氧树脂有利于吸收剂的分散均匀,提高吸波环氧树脂的电性能以及吸波性能稳定性。

25.(2)本发明在触发某一温度下的固化反应后吸波环氧树脂的粘度增大,有利于提高吸波环氧树脂的塑性以及成膜特性,精密成膜特性有利于对吸波环氧树脂复材的吸波性能的控制。

26.(3)本发明中的吸波环氧树脂在混合阶段的粘度在500~20000cps粘度范围内,在此范围内,不同区域的吸波环氧树脂复材的面密度cv值可达0.02~0.05;经过第一阶段固化(低温阶段固化),粘度在30000~500000cps粘度范围内,压延厚度精度可达

±

5%厚度范围内,吸波环氧树脂完全固化后,不存在粘度。

27.(4)本发明中,低粘度的吸波环氧树脂有利于吸收剂的分散,不同温度阶段触发固化的高粘度吸波环氧树脂有利于厚度精度控制,压延成吸波树脂膜多层叠层后反射率吸收峰频率值cv值可控制在0.1以内;本发明中得到的吸波环氧树脂复材的吸波性能相比将未经预固化的吸波树脂体系直接压延成膜,有利于吸波复材吸波性能稳定性的提高;且本发明得到的吸波环氧树脂膜多层叠层后反射率吸收峰频率值cv值可控制在0.1以内,有利于得到电性能好、吸波性能好的吸波环氧树脂复材,可以在更宽的范围内对吸波环氧树脂复材的厚度进行精确控制。

附图说明

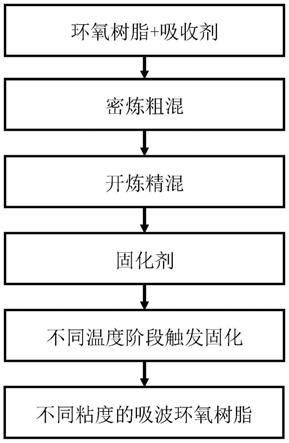

28.图1是本发明制备吸波环氧树脂的工艺流程图。

具体实施方式

29.为使本发明的目的、技术方案和优点更加清楚,下面将结合本发明中的实施例,对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

30.本发明在第一方面提供了一种吸波环氧树脂的制备方法,图1为本发明制备吸波环氧树脂的工艺流程图,例如,如图1所示,配制吸波环氧树脂固化体系,先将吸收剂与环氧树脂密炼粗混,待混合均匀后,放入开炼机进行精混,在不同温度下触发阶段固化反应,使吸波环氧树脂在不同的加工阶段具备不同粘度以适应加工性;本发明制备的吸波环氧树脂在不同温度阶段触发固化,可以得到不同粘度的吸波环氧树脂,是粘度可控的吸波环氧树

脂;本发明中粘度可控的吸波环氧树脂有利于吸收剂的分散均匀且同时有利于吸波环氧树脂的压延成型。

31.在本发明中,所述吸波环氧树脂的制备方法包括如下步骤:

32.(1)将环氧树脂和吸收剂放入密炼机中进行密炼粗混,得到粗混吸波环氧树脂;所述环氧树脂为e

‑

51型环氧树脂、e

‑

44型环氧树脂、e

‑

20型环氧树脂、f

‑

44型环氧树脂、f

‑

51型环氧树脂中的一种或多种;本发明对这些环氧树脂的来源没有特别的限制,可以直接从市面上购买得到或者通过现有方法合成均可。

33.(2)将步骤(1)得到的粗混吸波环氧树脂放入开炼机中进行开炼精混,得到精混吸波环氧树脂,然后往所述精混吸波环氧树脂中加入固化剂,得到吸波环氧树脂固化体系;所述固化剂选自脂肪胺固化剂、聚酰胺固化剂、芳香胺固化剂、聚醚胺固化剂、双氰胺固化剂、酸酐类固化剂中的至少两种。

34.(3)将步骤(2)得到的吸波环氧树脂固化体系在不同温度阶段触发固化,得到不同粘度的吸波环氧树脂。

35.在本发明中,所述固化剂选自脂肪胺固化剂、聚酰胺固化剂、芳香胺固化剂、聚醚胺固化剂、双氰胺固化剂、酸酐类固化剂中的至少两种,而这些不同种类的固化剂具有不同的固化温度,在本发明中,当步骤(2)加入了几种不同固化温度的固化剂时,对应地,在步骤(3)中,按照固化温度依次递增的方式在几个相应的固化温度阶段下触发固化,得到不同粘度的吸波环氧树脂在本发明中,通过对固化温度进行严格控制,使得在较低固化温度阶段无法引发较高固化温度阶段的固化,从而可以在各个温度阶段触发固化后,可以得到不同粘度的吸波环氧树脂,使得所述吸波环氧树脂在不同的加工阶段具备不同的粘度以适应加工性。

36.根据一些优选的实施方式,所述固化剂包括低温固化剂和高温固化剂(潜伏型高温固化剂),所述低温固化剂为脂肪胺固化剂,固化温度<100℃。所述高温固化剂为芳香胺固化剂和/或双氰胺固化剂固化温度>150℃;所述环氧树脂、所述低温固化剂与所述高温固化剂的摩尔比为1:(0.05~0.5):(0.05~0.5);优选为1:(0.05~0.2):(0.3~0.5);在本发明中,优选为在步骤(2)中,加入固化温度较低的脂肪胺固化剂和固化温度较高的芳香胺固化剂和/或双氰胺固化剂,使得步骤(2)得到的吸波环氧树脂固化体系在两个温度阶段触发固化,包括低温阶段的固化和高温温度阶段的固化;在本发明中,优选为所述环氧树脂、所述低温固化剂与所述高温固化剂的摩尔比为1:(0.05~0.2):(0.3~0.5),在该摩尔比范围内,有利于得到粘度可控的吸波环氧树脂,一方面在密炼粗混和开炼精混的混合阶段,有利于得到粘度在500~20000cps范围内的吸波环氧树脂固化体系,该粘度范围内的吸波环氧树脂固化体系有利于吸收剂的均匀分散,能够使得不同区域的吸波环氧树脂密度cv值可达0.02~0.05,有利于提高吸波环氧树脂的电性能以及吸波性能稳定性;另一方面,在经过低温阶段的固化后,可以使得吸波环氧树脂的粘度在30000~500000cps粘度范围内,该粘度范围内的吸波环氧树脂有利于压延成膜,可以将压延厚度精度可达

±

5%厚度范围内,精密成膜特性有利于对吸波环氧树脂复材的吸波性能的控制,有利于保证压延成膜后吸波环氧树脂膜的吸波性能和力学性能,使得压延成的吸波树脂膜多层叠层后反射率吸收峰频率值cv值可控制在0.1以内,有效提高吸波环氧树脂的吸波性能稳定性,而若低温固化剂的含量较高将导致低温阶段固化后粘度升高较多,而若低温固化剂含量较低将导致低温阶段固化后粘度升高较少,均无法将吸波环氧树脂的粘度控制在30000~500000cps范围内,这均

不利于吸波环氧树脂的压延成型,而若高温固化剂含量过多或过少均会导致最终产品的固化不完全,影响力学性能。

37.根据一些优选的实施方式,所述低温固化剂为二乙烯三胺、三乙烯四胺、四乙烯五胺中的一种或多种;所述高温固化剂为双氰胺和/或二氨基二苯基砜;在本发明中,所述双氰胺即指的是二氰二氨;所述二氨基二苯基砜例如可以为4,4'

‑

二氨基二苯砜或3,3'

‑

二氨基二苯砜。

38.根据一些优选的实施方式,所述吸收剂为羰基铁、铁硅铝、铁氧体、导电炭黑、碳纤维、石墨烯、碳纳米管、碳化硅中的一种或多种,优选的是,所述吸收剂的用量为所述环氧树脂的质量的5~85%(例如5%、15%、25%、40%、50%、60%、70%、80%或85%),优选为40~85%(例如40%、45%、50%、55%、60%、65%、70%、75%、80%或85%)。

39.根据一些优选的实施方式,在步骤(1)中,所述密炼粗混的温度为20~300℃(例如20℃、40℃、60℃、80℃、100℃、120℃、140℃、160℃、180℃、200℃、220℃、240℃、260℃、280℃或300℃),优选为80~300℃(例如80℃、100℃、120℃、140℃、160℃、180℃、200℃、220℃、240℃、260℃、280℃或300℃),所述密炼粗混的时间为10~120min(例如10、20、30、40、50、60、70、80、90、100、110或120min),优选为30~60min(例如30、40、50或60min),所述密炼粗混的转子转速为10~250r/min(例如10、20、30、40、50、60、70、80、90、100、110、120、130、140、150、160、170、180、190、200、210、220、230、240或250r/min),优选为150~250r/min(例如150、160、170、180、190、200、210、220、230、240或250r/min)。

40.在一些更优选的实施方式中,所述密炼粗混的温度为80~300℃,所述密炼粗混的时间为30~60min,所述密炼粗混的转子转速为150~250r/min。

41.根据一些优选的实施方式,在步骤(2)中,所述开炼精混的温度为20~300℃(例如20℃、40℃、60℃、80℃、100℃、120℃、140℃、160℃、180℃、200℃、220℃、240℃、260℃、280℃或300℃),优选为80~250℃(例如80℃、100℃、120℃、140℃、160℃、180℃、200℃、220℃或250℃),所述开炼精混的辊速为2~17m/min(例如2、3、4、5、6、7、8、9、10、11、12、13、14、15、16或17m/min),优选为10~15m/min(例如10、11、12、13、14或15m/min);在本发明中,辊速的单位m/min表示米/分钟。

42.在一些更优选的实施方式中,所述开炼精混的温度为80~250℃,所述开炼精混的辊速为10~15m/min。

43.根据一些优选的实施方式,在步骤(2)中,将步骤(1)得到的粗混吸波环氧树脂放入开炼机中进行开炼精混10~80min(例如10、20、30、40、50、60、70或80min),优选为30~60min(例如30、40、50或60min),得到精混吸波环氧树脂,然后往所述精混吸波环氧树脂中加入固化剂并继续进行开炼精混2~10min(例如2、5、8或10min),得到吸波环氧树脂固化体系,在本发明中,优选的是,加入所述固化剂后的开炼精混的温度为20~40℃。

44.根据一些优选的实施方式,在步骤(3)中,将步骤(2)得到的吸波环氧树脂固化体系在20~300℃范围内的触发阶段性固化,得到不同粘度的吸波环氧树脂。

45.根据一些具体的实施方式,所述吸波环氧树脂的制备包括如下步骤:

46.(1)将环氧树脂和吸收剂放入密炼机中进行密炼粗混,得到粗混吸波环氧树脂;所述环氧树脂为e

‑

51型环氧树脂、e

‑

44型环氧树脂、e

‑

20型环氧树脂、f

‑

44型环氧树脂、f

‑

51型环氧树脂中的一种或多种;

47.(2)将步骤(1)得到的粗混吸波环氧树脂放入开炼机中进行开炼精混,得到精混吸波环氧树脂,然后往所述精混吸波环氧树脂中加入低温固化剂和高温固化剂,得到吸波环氧树脂固化体系;所述低温固化剂为脂肪胺固化剂,所述高温固化剂为芳香胺固化剂和/或双氰胺固化剂;所述环氧树脂、所述低温固化剂与所述高温固化剂的摩尔比为1:(0.05~0.5):(0.05~0.5);

48.(3)将步骤(2)得到的吸波环氧树脂固化体系依次在50~80℃低温阶段固化0.5~2h和在150~250℃高温阶段触发固化1~4h,得到不同粘度的吸波环氧树脂。

49.根据一些更为具体的实施方式,所述吸波环氧树脂的制备包括如下步骤:

50.(1)将环氧树脂和吸收剂放入密炼机中进行密炼粗混,得到粗混吸波环氧树脂;所述吸收剂的用量为所述环氧树脂的质量的5~85%;密炼粗混的温度为20~300℃,密炼粗混的时间为10~120min,密炼粗混的转子转速为10~250r/min;所述环氧树脂为e

‑

51型环氧树脂、e

‑

44型环氧树脂、e

‑

20型环氧树脂、f

‑

44型环氧树脂、f

‑

51型环氧树脂中的一种或多种;所述吸收剂为羰基铁、铁硅铝、铁氧体、导电炭黑、碳纤维、石墨烯、碳纳米管、碳化硅中的一种或多种。

51.(2)将步骤(1)得到的粗混吸波环氧树脂放入开炼机中在温度为20~300℃下进行开炼精混10~80min,待混合均匀后,得到精混吸波环氧树脂,然后往所述精混吸波环氧树脂中加入至少两种不同温度环氧树脂固化剂并在20~40℃下继续进行开炼精混2~10min,得到吸波环氧树脂固化体系;开炼精混的辊速为2~17m/min;不同温度环氧树脂固化剂为脂肪胺、聚酰胺、芳香胺、聚醚胺、双氰胺、酸酐类固化剂中的至少两种。

52.(3)将步骤(2)得到的吸波环氧树脂固化体系在不同温度下触发阶段性固化,得到不同粘度状态的吸波环氧树脂;不同固化触发温度范围为20~300℃。

53.本发明在第二方面提供了由本发明在第一方面所述的制备方法制得的吸波环氧树脂。

54.本发明在第三方面提供了一种吸波环氧树脂复材的制备方法,所述方法包括如下步骤:

55.(a)将环氧树脂和吸收剂放入密炼机中进行密炼粗混,得到粗混吸波环氧树脂;所述环氧树脂为e

‑

51型环氧树脂、e

‑

44型环氧树脂、e

‑

20型环氧树脂、f

‑

44型环氧树脂、f

‑

51型环氧树脂中的一种或多种;

56.(b)将步骤(a)得到的粗混吸波环氧树脂放入开炼机中进行开炼精混,得到精混吸波环氧树脂,然后往所述精混吸波环氧树脂中加入固化剂,得到吸波环氧树脂固化体系;所述固化剂选自脂肪胺固化剂、聚酰胺固化剂、芳香胺固化剂、聚醚胺固化剂、双氰胺固化剂、酸酐类固化剂中的至少两种;

57.(c)将步骤(b)得到的吸波环氧树脂固化体系至少在一个低温度阶段触发固化,得到吸波环氧树脂坯料(也可记作吸波环氧树脂复材中间体),然后将所述吸波环氧树脂坯料放入压延机中进行压延,得到吸波环氧树脂膜;

58.(d)将多层吸波环氧树脂膜叠层铺层(叠层放置),然后至少在一个高温阶段触发固化,制得吸波环氧树脂复材(也可记作吸波环氧树脂复合材料)。

59.本发明中的吸波环氧树脂在混合阶段的粘度在500~20000cps粘度范围内,在此范围内,有利于吸收剂的均匀分散,不同区域的吸波环氧树脂复材的面密度cv值可达0.02

~0.05,有利于提高吸波环氧树脂的电性能以及吸波性能稳定性;经过低温阶段固化,吸波环氧树脂的粘度在30000~500000cps粘度范围内,压延厚度精度可达

±

5%厚度范围内,精密成膜特性有利于对吸波环氧树脂复材的吸波性能的控制,有利于保证压延成膜后吸波环氧树脂膜的吸波性能和力学性能,使得压延成的吸波树脂膜多层叠层后反射率吸收峰频率值cv值可控制在0.1以内;本发明中得到的吸波环氧树脂复材的吸波性能相比直接将未经预固化的吸波树脂压延成膜,有利于吸波复材吸波性能稳定性的提高;且本发明得到的吸波环氧树脂膜多层叠层后反射率吸收峰频率值cv值可控制在0.1以内,有利于得到电性能好、吸波性能好的吸波环氧树脂复材,可以在更宽的范围内对吸波环氧树脂复材的厚度进行精确控制。

60.根据一些优选的实施方式,所述固化剂包括低温固化剂和高温固化剂,所述低温固化剂为脂肪胺固化剂,所述高温固化剂为芳香胺固化剂和/或双氰胺固化剂;所述环氧树脂、所述低温固化剂与所述高温固化剂的摩尔比为1:(0.05~0.5):(0.05~0.5),优选为1:(0.05~0.2):(0.3~0.5)。

61.根据一些优选的实施方式,在步骤(c)中,将步骤(b)得到的吸波环氧树脂固化体系在50~80℃下触发固化,得到吸波环氧树脂坯料,然后将所述吸波环氧树脂坯料放入压延机中进行压延,得到吸波环氧树脂膜;在步骤(d)中,将多层吸波环氧树脂膜叠层铺层,然后在150~250℃下触发固化,制得吸波环氧树脂复材。

62.根据一些优选的实施方式,所述吸波环氧树脂固化体系的粘度为500~20000cps;所述吸波环氧树脂坯料的粘度为30000~500000cps。

63.根据一些具体的实施方式,所述吸波环氧树脂复材的制备方法包括如下步骤:

64.(a)将环氧树脂和吸收剂放入密炼机中进行密炼粗混,得到粗混吸波环氧树脂;所述环氧树脂为e

‑

51型环氧树脂、e

‑

44型环氧树脂、e

‑

20型环氧树脂、f

‑

44型环氧树脂、f

‑

51型环氧树脂中的一种或多种;所述吸收剂的用量为所述环氧树脂的质量的5~85%;密炼粗混的温度为20~300℃,密炼粗混的时间为10~120min,密炼粗混的转子转速为10~250r/min;所述吸收剂为羰基铁、铁硅铝、铁氧体、导电炭黑、碳纤维、石墨烯、碳纳米管、碳化硅中的一种或多种。

65.(b)将步骤(a)得到的粗混吸波环氧树脂放入开炼机中在20~300℃进行开炼精混10~80min,待混合均匀后,得到精混吸波环氧树脂,然后往所述精混吸波环氧树脂中加入固化剂并在20~40℃继续进行开炼精混2~10min,得到吸波环氧树脂固化体系;开炼精混的辊速为2~17m/min;所述固化剂包括低温固化剂和高温固化剂,所述低温固化剂为脂肪胺固化剂,所述高温固化剂为芳香胺固化剂和/或双氰胺固化剂;所述环氧树脂、所述低温固化剂与所述高温固化剂的摩尔比为1:(0.05~0.5):(0.05~0.5),优选为1:(0.05~0.2):(0.3~0.5);优选的是,所述低温固化剂为二乙烯三胺、三乙烯四胺、四乙烯五胺中的一种或多种;所述高温固化剂为双氰胺和/或二氨基二苯基砜。

66.(c)将步骤(b)得到的吸波环氧树脂固化体系在50~80℃低温度阶段触发固化,得到吸波环氧树脂坯料,然后将所述吸波环氧树脂坯料放入压延机中进行压延,得到吸波环氧树脂膜;所述压延的温度为为100~200℃(例如100℃、120℃、140℃、160℃、180℃或200℃),所述压延的压力为500~1500n(例如500、600、700、800、900、1000、1100、1200、1300、1400或1500n),所述压延的速度为3~6m/s(例如3、4、5或6m/s),所述压延的厚度为0.1~

5mm,优选为1~2mm(例如1、1.5或2mm);在本发明中,所述压延的厚度(压延厚度)即指的是每层所述吸波环氧树脂膜的厚度。

67.(d)将多层吸波环氧树脂膜叠层铺层,然后在150~250℃高温阶段触发固化,制得吸波环氧树脂复材。

68.本发明在第四方面提供了由本发明在第三方面所述的制备方法制得的吸波环氧树脂复材。

69.下文将通过举例的方式对本发明进行进一步的说明,但是本发明的保护范围不限于这些实施例。

70.实施例1

71.(a)环氧树脂(e

‑

51型环氧树脂)和吸收剂(羰基铁粉)放入密炼机中进行密炼粗混,得到粗混吸波环氧树脂;其中,所述羰基铁粉的加入量为所述e

‑

51型环氧树脂的质量的50%;密炼粗混的工艺条件为:所述密炼粗混的温度为80℃,所述密炼粗混的时间为45min,所述密炼粗混的转子转速为200r/min。

72.(b)将步骤(a)得到的粗混吸波环氧树脂放入开炼机中在温度80℃进行开炼精混45min,待混合均匀后,得到精混吸波环氧树脂,然后往所述精混吸波环氧树脂中加入固化剂并在温度为25℃继续进行开炼精混5min,得到吸波环氧树脂固化体系;所述固化剂包括低温固化剂和高温固化剂,低温固化剂为三乙烯四胺,高温固化剂为双氰胺;所述低温固化剂、所述高温固化剂和所述环氧树脂的摩尔比为0.1:0.3:1;开炼精混的辊速为12m/min。

73.(c)将步骤(b)得到的吸波环氧树脂固化体系在50℃低温度阶段触发固化1h,得到吸波环氧树脂坯料,然后将所述吸波环氧树脂坯料放入压延机中进行压延,得到吸波环氧树脂膜;压延的工艺条件为:所述压延的温度为150℃,所述压延的压力为1000n,所述压延的速度为4m/s,所述压延的厚度为1.5mm。

74.(d)将四层步骤(c)得到的吸波环氧树脂膜叠层铺层(叠层放置),然后在180℃高温阶段触发固化4h,制得吸波环氧树脂复材。

75.本实施例对步骤(b)得到的吸波环氧树脂固化体系以及步骤(c)得到的吸波环氧树脂坯料的粘度进行了测试,结果如表1所示。

76.本实施例制得的所述吸波环氧树脂复材在3ghz的平均反射率吸收峰值为

‑

10.5db,吸波环氧树脂复材的总厚度为6mm。

77.本实施例通过对吸波环氧树脂复材均匀取点不同位置的胶膜厚度、面密度以及吸波性能进行测试,用典型数据的cv(离散系数)值来表征工艺稳定性,发现本实施例制得的吸波环氧树脂复材的胶膜厚度、面密度控制均匀以及吸波性能控制稳定,本实施例制备工艺稳定性相当好,结果如表1所示。

78.在本发明中,胶膜厚度cv值、面密度cv值、反射率吸收峰频率值cv值越小,表明制得的吸波环氧树脂复材的胶膜厚度以及面密度的均匀度更好,吸波性能稳定性更好。

79.实施例2

80.实施例2与实施例1基本相同,不同之处在于:

81.在步骤(b)中,所述固化剂包括低温固化剂和高温固化剂,低温固化剂为二乙烯三胺,高温固化剂为4,4'

‑

二氨基二苯砜;所述低温固化剂、所述高温固化剂和所述环氧树脂的摩尔比为0.2:0.5:1。

82.本实施例制得的所述吸波环氧树脂复材在3ghz的平均反射率吸收峰值为

‑

10.2db。

83.本实施例与实施例1进行相同的性能测试,结果如表1所示。

84.实施例3

85.实施例3与实施例1基本相同,不同之处在于:

86.在步骤(b)中,所述固化剂包括低温固化剂和高温固化剂,低温固化剂为三乙烯四胺,高温固化剂为双氰胺;所述低温固化剂、所述高温固化剂和所述环氧树脂的摩尔比为0.04:0.2:1。

87.本实施例制得的所述吸波环氧树脂复材在3ghz的平均反射率吸收峰值为

‑

9.6db。

88.本实施例与实施例1进行相同的性能测试,结果如表1所示。

89.实施例4

90.实施例4与实施例1基本相同,不同之处在于:

91.在步骤(b)中,所述固化剂包括低温固化剂和高温固化剂,低温固化剂为三乙烯四胺,高温固化剂为双氰胺;所述低温固化剂、所述高温固化剂和所述环氧树脂的摩尔比为0.3:0.6:1。

92.本实施例制得的所述吸波环氧树脂复材在3ghz的平均反射率吸收峰值为

‑

9.8db。

93.本实施例与实施例1进行相同的性能测试,结果如表1所示。

94.对比例1

95.(a)与实施例1的步骤(a)相同。

96.(b)将步骤(a)得到的粗混吸波环氧树脂放入开炼机中在温度80℃进行开炼精混45min,待混合均匀后,得到精混吸波环氧树脂,然后往所述精混吸波环氧树脂中加入高温固化剂并在温度为25℃继续进行开炼精混5min,得到吸波环氧树脂固化体系;所述高温固化剂为双氰胺;所述高温固化剂和所述环氧树脂的摩尔比为0.2:1。

97.(c)将步骤(b)得到的精混吸波环氧树脂放入压延机中进行压延,得到吸波环氧树脂膜;压延的工艺条件为:所述压延的温度为150℃,所述压延的压力为1000n,所述压延的速度为4m/s,所述压延的厚度为1.5mm。

98.(d)与实施例1的步骤(d)相同。

99.本对比例制得的所述吸波环氧树脂复材在3ghz的平均反射率吸收峰值为

‑

8.9db。

100.本对比例中粗混吸波树脂与精混吸波环氧树脂的粘度相等,为7800cps。

101.本对比例与实施例1进行相同的性能测试,结果如表1所示。

102.对比例2

103.①

将环氧树脂(e

‑

51型环氧树脂)和羰基铁粉(吸收剂)放入密炼机进行密炼粗混,得到粗混吸波树脂;其中,羰基铁粉的加入量为环氧树脂质量的50%;密炼粗混的工艺条件为:所述密炼粗混的温度为100℃,所述密炼粗混的时间为45min,所述密炼粗混的转子转速为200r/min。

104.②

将步骤

①

得到的粗混吸波树脂放入树脂开炼机进行开炼精混45min,得到混合均匀的精混吸波树脂,然后往精混吸波树脂中加入间苯二甲胺(固化剂)继续开炼精混5min;开炼精混的工艺条件为:所述开炼精混的温度为100℃,所述开炼精混的辊速为12m/min;所述固化剂为所述e

‑

51型环氧树脂的用量的1.7wt%。

105.③

将步骤

②

得到的加入有固化剂的精混吸波树脂放入精密压延机进行压延,压延后得到吸波树脂胶膜;压延的工艺条件为:所述压延的温度为150℃,所述压延的压力为1000n,所述压延的速度为4m/s,所述压延的厚度为1.5mm。

106.④

将四层步骤

③

得到的吸波环氧树脂膜叠层铺层后在200℃固化3h,制得吸波环氧树脂复材。

107.本对比例制得的所述吸波环氧树脂复材在3ghz的平均反射率吸收峰值为

‑

10.7db。

108.本对比例中粗混吸波树脂与未加入固化剂的精混吸波树脂的粘度相等,为5800cps,在加入固化剂开炼精混5min后的精混吸波树脂的粘度为6300cps。

109.本对比例与实施例1进行相同的性能测试,结果如表1所示。

110.111.特别说明的是,表1中符号“/”表示不存在相应的指标。

112.本发明未详细说明部分为本领域技术人员公知技术。

113.最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。