1.本发明涉及化学制备领域,尤其涉及一种熔盐法制备碳材料表面固着金属钴纳米片的方法。

背景技术:

2.目前,金属钴纳米颗粒的结构调控与材料性能之间存在密切联系,如何合理调控纳米材料微观结构,改变其表面原子排布并调节其活性位点状态,是目前该材料体系在能源与环境领域具有广泛的应用前景。

3.一般在合成过程中金属钴纳米颗粒倾向于以球状形式存在,但是球形纳米颗粒相互堆叠后形成的细小孔洞不利于传质,而片状颗粒将提供更多的裸露反应活性位点,且因为其空间排布优势,片状颗粒堆叠后将形成更大的联通孔洞结构,从而利于提升后期的反应速率。因此大量研究着眼于新型片状结构调控方法研究工作。

4.一般钴纳米片的制备方式比较复杂,即通过水热法合成氢氧化钴纳米片,随后通过还原方式原为获得钴纳米片材料,该方法较为复杂,难以满足大规模工业化生产需求。或者,可通过气相沉积的方式一步法制备钴纳米片,但产率偏低。如何通过简单方式获得高质量、高产率钴纳米片材料,目前仍面临挑战。

技术实现要素:

5.本发明的目的在于,提供一种简单高效地合成单质钴纳米材料的方法,极大简化材料的制备工艺。

6.本发明的一个方面,提供一种制备金属钴纳米片的方法。

7.该方法包括以下步骤:

8.(1)将聚合物、钴盐、碱金属盐溶解于去离子水中,得到混合体系;

9.(2)对混合体系进行干燥处理,得到干燥产物;

10.(3)在惰性气氛下对干燥产物进行高温处理,得到金属钴纳米片。

11.在本发明中,聚合物可以是瓜尔豆胶、海藻酸钠、葡萄糖、壳聚糖、聚乙烯醇、聚乙二醇,在混合体系中的浓度为0.1%

‑

0.5%(质量分数)。

12.在本发明中,钴盐一般选用可溶性的无机/有机钴盐,比如氯化钴、硝酸钴、醋酸钴,在混合体系中的浓度为10

‑

100mmol/l。

13.在本发明中,碱金属盐可以是碱金属氯化物、碱金属溴化物、碱金属氟化物,比如氯化钾、氯化钠、氯化锂,在混合体系中,碱金属盐和钴盐的质量比为5:1至100:1。在一些实施例中,采用的是5:1至40:1。具体地,在一些实施例中,采用的是12:1。在一些实施例中,采用的是10:1至40:1。

14.可以理解的是,本发明中使用的盐类,采用的形态可以是带有结晶水的盐、也可以是无结晶水的盐;比如,在某些实施例中使用的是无水硝酸钴,但替换为六水合硝酸钴对制备结果没有实质性影响。如果实际工艺中使用的盐是其有结晶水的形态,则换算为无水形

态再进行计算。比如,如果采用的是六水合硝酸钴和氯化钠(无结晶水),则在计算时,先将六水和硝酸钴的质量换算为无水硝酸钴的质量,再按照比例计算氯化钠的用量。

15.在第1步中,可以采用搅拌等方式得到混合体系。搅拌的目的是为了让所有组分充分溶解、得到均匀的混合体系。可以理解的是,搅拌的速度和时间不受限制,以搅拌至充分、均匀为准;一般搅拌2h以上即可达到充分溶解、均匀。

16.在本发明中,“干燥处理”是指,将混合体系中的水分除去的过程,并无特别限制。由于此时各组分尚未反应,在常规条件下进行干燥均对后续工序不会产生实质性影响,比如,可以是自然干燥、烘干、冷冻干燥,等等。

17.在本发明中,“高温处理”是指,在惰性气氛下,将干燥产物置于特定温度一段时间。具体地,高温处理的温度为500℃

‑

900℃。进一步优选地,高温处理的温度根据碱金属盐的熔点确定。为了较好地形成片状钴单质,根据所选用的原料,处理温度设置在碱金属盐熔点的

±

100℃。高温处理的时间为1h

‑

12h,在这个区间内均能够获得片状钴单质。其中,惰性气氛采用本领域常用的惰性气体;具体地,在一些实施例中,所述惰性气氛是氮气气氛,在另一些实施例中,所述惰性气氛是氩气气氛。

18.与现有技术相比,本发明具有以下至少一个技术优势:

19.(1)合成工艺简单,生产过程中仅需要使用水作为溶剂,通过简单的混合、干燥、高温处理,即可得到单质钴纳米片,而不需要特别的装置或试剂,便于扩大生产。

20.(2)根据实际情况,可以通过选择合适的盐来调节工艺所需的温度。在一些工艺中,选用合适的盐而采用低至约500℃的工艺温度,显著降低能耗。

21.(3)原料对钴盐、碱金属盐的限制较小,可选用多种盐类,来源广泛,有利于实际生产。

附图说明

22.图1是产物的sem图,从左至右分别为:对比例1、实施例1、实施例2、实施例3。

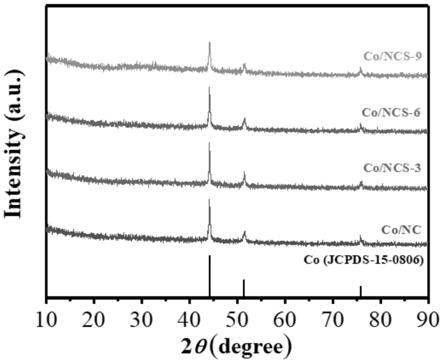

23.图2是产物的xrd图谱,从下至上分别为:对比例1、实施例1、实施例2、实施例3。

24.图3是产物的sem图,从上至下分别为:实施例4、实施例5、实施例6。

25.图4是产物的sem图,从上至下分别为:实施例7、实施例8、实施例9。

26.图5是实施例11中对材料进行磷化前后的析氢性能。

具体实施方式

27.下面结合具体实施实例对本发明做进一步说明。

28.实施例1

29.将瓜尔豆胶溶解于100ml的去离子水中,随后加入硝酸钴和氯化钠,搅拌4h得到混合体系,其中,瓜儿豆胶浓度(质量分数)为0.5%、硝酸钴浓度16.4mmol、氯化钠和硝酸钴质量比为10:1。搅拌的目的是为了让所有组分充分溶解、得到均匀的混合体系;一般搅拌2h以上即可达到充分溶解。然后,对混合体系进行自然干燥处理,得到干燥产物;将干燥产物转入氧化铝瓷舟中,800℃氮气气氛中处理1h即得到产物。为了去除剩余的盐,可以进行进一步的处理,比如,在本实施例中,产物用去离子水冲洗后,60℃干燥处理12小时。图1第2列为产物sem图。图2第3行是产物xrd图谱。

30.实施例2

31.将瓜尔豆胶溶解于100ml的去离子水中,随后加入硝酸钴和氯化钠,搅拌4h得到混合体系,其中,瓜儿豆胶浓度(质量分数)为0.5%、硝酸钴浓度16.4mmol、氯化钠和硝酸钴质量比为20:1。然后,对混合体系进行自然干燥处理,得到干燥产物;将干燥产物转入氧化铝瓷舟中,800℃氮气气氛中处理1h即得到产物。产物用去离子水冲洗后,60℃干燥处理12小时。图1第3列为产物sem图。图2第2行是产物xrd图谱。

32.实施例3

33.将瓜尔豆胶溶解于100ml的去离子水中,随后加入硝酸钴和氯化钠,搅拌4h得到混合体系,其中,瓜儿豆胶浓度(质量分数)为0.5%、硝酸钴浓度16.4mmol、氯化钠和硝酸钴质量比为40:1。然后,对混合体系进行自然干燥处理,得到干燥产物;将干燥产物转入氧化铝瓷舟中,800℃氮气气氛中处理1h即得到产物。产物用去离子水冲洗后,60℃干燥处理12小时。图1第4列为产物sem图。图2第1行是产物xrd图谱。

34.对比例1

35.与实施例1步骤相同,但不加入氯化钠。图1第1列为产物sem图。图2第4行是产物xrd图谱。

36.从xrd图谱可以看出,实施例1

‑

3和对比例1均形成了单质钴纳米材料。通过sem图可以发现,瓜尔豆胶(或其他聚合物)在高温惰性气氛中形成碳材料,然后单质钴纳米片在碳材料表面形成、固着。在没有氯化钠的时候,在碳材料表面形成了球形的钴纳米颗粒。在加入氯化钠后,则在碳材料表面形成了单质钴纳米片。由于碳材料与钴纳米片结合比较紧密,完全分离的难度较高,而且碳材料具有很高的比表面积和不错的导电性能,在能源存储和转化过程中常作为基底材料,从而提高材料的电化学性能,因此这里不需要进行进一步的分离。而且,后续试验表明,可以直接将钴纳米片及其所固着于的碳材料作为整体进行后续工艺(比如磷化反应、析氢反应),此时,碳材料相当于钴纳米片的载体,对钴纳米片进一步反应并不会产生负面影响。

37.实施例4

38.将聚乙二醇溶解于100ml的去离子水中,随后加入氯化钴和氯化钠,搅拌3h得到混合体系,其中,聚乙二醇浓度(质量分数)为0.2%、氯化钴浓度100mmol、氯化钠和氯化钴质量比为5:1。然后,对混合体系进行150℃烘干处理,得到干燥产物;将干燥产物转入氧化铝瓷舟中,900℃氮气气氛中处理1h即得到产物。产物用去离子水冲洗后,60℃干燥处理12小时。图2第1行为产物sem图。

39.实施例5

40.将聚乙烯醇溶解于100ml的去离子水中,随后加入氯化钴和氯化钠,搅拌3h得到混合体系,其中,聚乙烯醇浓度(质量分数)为0.2%、氯化钴浓度100mmol、氯化钠和氯化钴质量比为5:1。然后,对混合体系进行150℃烘干处理,得到干燥产物;将干燥产物转入氧化铝瓷舟中,900℃氮气气氛中处理1h即得到产物。产物用去离子水冲洗后,60℃干燥处理12小时。图2第2行为产物sem图。

41.实施例6

42.将葡萄糖溶解于100ml的去离子水中,随后加入氯化钴和氯化钠,搅拌3h得到混合体系,其中,葡萄糖浓度(质量分数)为0.2%、氯化钴浓度100mmol、氯化钠和氯化钴质量比

为5:1。然后,对混合体系进行150℃烘干处理,得到干燥产物;将干燥产物转入氧化铝瓷舟中,900℃氮气气氛中处理1h即得到产物。产物用去离子水冲洗后,60℃干燥处理12小时。图2第3行为产物sem图。

43.从sem图片可以看出,选用不同的聚合物均可得到钴纳米片,但分布状态以瓜尔豆胶体系为最佳。另外,除瓜尔豆胶外,其余组别产物尺寸均低于200nm,也就是说,聚合物的种类也是产物尺寸的影响因素之一,在其他工艺因素固定的情况下,也可以通过选择不同的聚合物以调控产物尺寸;当对产物尺寸、分布均匀性有特定要求时,优选采用瓜儿豆胶。

44.实施例7

45.将瓜儿豆胶溶解于100ml的去离子水中,随后加入醋酸钴和氯化锂,搅拌4h得到混合体系,其中,瓜儿豆胶浓度(质量分数)为0.1%、醋酸钴浓度10mmol、氯化锂和醋酸钴质量比为12:1。然后,对混合体系进行自然干燥处理,得到干燥产物;将干燥产物转入氧化铝瓷舟中,510℃氮气气氛中处理6h即得到产物。产物用去离子水冲洗后,60℃干燥处理12小时。图3第1行为产物sem图。

46.实施例8

47.将瓜儿豆胶溶解于100ml的去离子水中,随后加入醋酸钴和氯化钠,搅拌4h得到混合体系,其中,瓜儿豆胶浓度(质量分数)为0.1%、醋酸钴浓度10mmol、氯化钠和醋酸钴质量比为12:1。然后,对混合体系进行自然干燥处理,得到干燥产物;将干燥产物转入氧化铝瓷舟中,900℃氮气气氛中处理1h即得到产物。产物用去离子水冲洗后,60℃干燥处理12小时。图3第2行为产物sem图。

48.实施例9

49.将瓜儿豆胶溶解于100ml的去离子水中,随后加入醋酸钴和氯化钾,搅拌4h得到混合体系,其中,瓜儿豆胶浓度(质量分数)为0.1%、醋酸钴浓度10mmol、氯化钾和醋酸钴质量比为12:1。然后,对混合体系进行自然干燥处理,得到干燥产物;将干燥产物转入氧化铝瓷舟中,800℃氮气气氛中处理3h即得到产物。产物用去离子水冲洗后,60℃干燥处理12小时。图3第3行为产物sem图。

50.从sem图片可以看出,选用不同的碱金属盐均可得到钴纳米片。

51.实施例10

52.产物磷化处理及析氢性能分析:

53.称取实施例1中的产物(表面固着钴纳米片的碳材料)0.1g转入瓷舟a中,称取1g次亚磷酸钠转入瓷舟b中,随后将ab两瓷舟放入石英管中,800℃氮气气氛下处理1

‑

3h后获得co@cop纳米片材料,材料水洗后60℃干燥处理12h。该材料处理前后的析氢性能见图5。实验表明,本发明所制备得到的钴纳米片材料,可以在后续应用于析氢反应电催化剂的制备等方面。

54.上述的对实施例的描述是为便于该技术领域的普通技术人员能理解和使用发明。当采用本发明所限定的其他参数时,均能够获得本说明书中所披露的技术效果,篇幅所限这里不再赘述。

55.熟悉本领域技术的人员显然可以容易地对这些实施例做出各种修改,并把在此说明的一般原理应用到其他实施例中而不必经过创造性的劳动。因此,本发明不限于上述实施例,本领域技术人员根据本发明的揭示,不脱离本发明范畴所做出的改进和修改都应该

在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。