1.本发明涉及焊接技术领域,具体地说是一种带涂层热成形钢的激光焊接方法。

背景技术:

2.随着科技的进步和社会的发展,人类面临的资源短缺和环境污染问题日益突出,但对于汽车安全性能的要求却越来越高。高强度钢和超高强度钢的应用不仅能够轻量化还能提升安全性能。但是超高强度钢成形困难,难以得到复杂形状的零件。热成形工艺能较好的解决零件的超高强度和复杂形状成形之间的矛盾,因此受到业界的重视和广泛应用。

3.热成形钢经高温加热淬火后,其抗拉强度能够达到1500mpa,广泛用于汽车的安全结构件,如a柱、b柱门环等。为避免在热冲压成形过程中脱碳和氧化,通常其表面会预制涂层。因此,涂层也给激光焊接带来许多问题,例如焊接飞溅严重、焊缝成形和焊接接头力学性能差等问题。

4.在专利cn 108213711 a中公布一种用激光填丝工艺制造铝硅镀层热成形钢拼焊板的方法,通过在激光焊接过程中填充含有一种富奥氏体贫铁素体的焊丝,该方法所获得热成形工件力学性能和延伸率均无法满足使用要求。

5.在专利cn 111390425 a中公布了一种热冲压成形al

‑

si涂层板激光拼焊用焊丝及拼焊方法,该方法通过仅填充一种拼焊用焊丝,当存在拼焊间隙时,激光束与焊丝之间和待焊材料的作用会变得不稳定,易产生飞溅,且焊缝成形一致性差。另外,该方法焊接速度很慢,仅为1.0~2.0m/min,实际生产效率极低。

6.在cn 106488824 b中公布了一种接合两个坯件的方法,利用一种焊丝作为可熔化电极,在该方法中由于采用激光和弧焊混合焊接时,热输入增大,增加板材热变形的几率,不利于薄板的拼接。而且激光与弧焊混合焊接二者焊接速度受到限制,降低生产效率。

7.在cn 111432975 a中公布激光填丝焊接的方法,通过填充一种含有53.24%的镍元素的重量百分比的焊丝,使用该焊丝作为填充焊丝,焊缝中易产生较高含量的奥氏体会严重降低焊接接头的力学性能。

8.在cn 112719598 a中公布一种al

‑

si涂层热成形钢双摆动激光焊接方法,该方法利用两束摆动激光束同时焊接形成前置微熔池和焊接熔池,且同时存在,分别向填充氧化性粉末和强化元素,两束摆动激光束焊接时还需要不同的气体,填充的氧化性粉末和强化元素和吹送的气体易产生干扰,还会造成熔池中造成元素偏析,导致焊接接头的一致性和焊接质量差,而且焊接操作过于复杂,不适用于实际生产当中。

9.在cn 112518062 a中公布一种用于异种接头元素调控的激光交替填丝焊接方法,通过对异种材料进行开坡口焊接,选择两种焊丝不同成分含量的焊丝,利用一束激光将两种焊丝熔化填充,该方法通过控制送丝装置使两种焊丝简短交替送丝,焊丝与光束的位置在不停的变化,焊接过程非常不稳定,焊缝成形一致性和焊接质量差。

10.综上所述,现有技术均存在焊接过程不稳定易产生飞溅、焊缝成形差、焊接效率低,力学性能不达标等问题。

11.本发明人发现单独使用高于50%的镍元素含量的焊丝作为填充焊丝是无法提高焊接接头的力学性能,甚至会严重降低焊接接头的力学性能。因此单独使用高于50%的镍元素含量的焊丝是无法满足1500mpa级别及以上的带涂层的热成形钢的焊接。

12.因此对于带涂层的热成形钢,亟需开发一种无需焊前去除涂层,焊接过程和焊接接头的力学性能稳定、焊缝的一致性和均匀性好,且焊接接头的力学性能的焊接方法,对实际生产需求具有重要意义。

技术实现要素:

13.本发明的目的是解决目前带涂层的热成形钢激光焊接过程中不稳定,焊接飞溅严重,以及焊接接头的力学性能差等缺陷的问题。

14.本发明第一方面提出了一种带涂层热成形钢的激光焊接的方法,包括以下步骤:焊接过程中产生至少1个熔池;向每个熔池填充至少一种焊料,每种焊料具有多元素特性。

15.优选地,当焊料为两种时,单独填充第一焊料获得焊缝中的奥氏体组织占比高于50%,单独填充第二焊料获得焊缝中的马氏体和铁素体占比高于80%。

16.优选地,所述第一焊料为镍含量的重量百分比高于50%的焊丝,所述第二焊料为除铁元素以外的合金元素的重量百分比之和小于10%的焊丝。

17.优选地,所述焊丝的直径为0.5~3mm。

18.优选地,所述焊料中的高镍含量的焊丝还含有碳、铬元素,其中碳含量的重量百分比小于0.3%,铬含量的重量百分比大于6%。

19.优选地,所述焊料中的低碳含量的焊丝可以不含镍元素;也可以含有镍元素,但镍含量的重量百分比低于4%。

20.优选地,所述第一焊料与第二焊料的单位时间填充量的体积比值为0.25~1.5。

21.优选地,当所述熔池为1个时,向熔池同时填充第一焊料和第二焊料,当所述熔池为2个时,向第一熔池熔填充所述两种焊料其中一种,向第二熔池填充所述两种焊料中余下的另一种。

22.优选地,所述涂层为铝合金涂层或锌合金涂层,第一钢板或第二钢板至少一个表面覆有该涂层,所述涂层的厚度低于65μm;所述带涂层的钢板的厚度为0.5~4mm。

23.优选地,当采用两束激光束焊接形成1个熔池时,两束光的功率比值为0.25~4,且两束光束平行焊接方向排列,两束的光斑中心的间距d1满足数学公式(1):

24.d1=n

·

(d2 d3)/2

ꢀꢀꢀꢀꢀꢀ

(1)

25.上式中d2为第一焊丝的直径(mm),d3为第二焊丝的直径(mm),n取值为0.2~4。

26.优选地,当采用两束激光束焊接形成2个熔池时,所述第一熔池和第二熔池焊接时的作用方式可分别同步焊接模式和非同步焊接模式;所述同步焊接模式是指焊接过程中第一熔池和第二熔池可以同时存在;非同步焊接模式是指第二熔池是在第一熔池焊接结束后产生。

27.本发明第二方面提出了一种采用本发明第一方面所述的激光焊接方法所形成的焊焊缝。

28.优选地,当采用两束激光束焊接形成1个熔池时,熔池冷却形成焊缝,焊缝为完全熔透。当采用两束激光束焊接形成2个熔池时,所述第一熔池和第二熔池冷却凝固形成的焊

缝分别为第一焊缝和第二焊缝,第一焊缝为部分熔透或者完全熔透,第二焊缝为完全熔透。

29.优选地,当带涂层的第一钢板的厚度大于等于第二钢板,即t1≥t2,且第一焊缝为未完全熔透时,第一焊缝熔化的深度小于t2板厚,所述第一焊缝熔化的深度是指t2厚度的钢板表面至熔化区底部在垂直t2厚度的钢板表面的最大值。

30.优选地,经热冲压后的垂直焊接方向的焊缝的截面中含有的ni元素的重量百分比wj满足数学公式:

31.wj=n

·

ws,n为0.02~0.09;

32.上式中ws为高镍焊丝中的ni的重量百分比。

33.优选地,所述的热冲压的步骤如下:将焊后的钢板放置850~1000℃的加热炉中进行加热,保温时间为1~30min;随后将其快速转移,并采用具有水冷系统的模具或水冷进行淬火,转移时间为3~20s。

34.优选地,带涂层的第一钢板和第二钢板的焊接时的装夹方式为对接、搭接或角接。

35.优选地,所述加热焊丝和带涂层的第一钢板和第二钢板的热源还可以为电弧或电子束。

36.优选地,送丝位置包括前置送丝、后置送丝或侧向送丝。

37.优选地,所述激光束发射器包括光纤激光器、固体激光器、半导体激光器、气体激光器。

38.优选地,所述激光束的行走轨迹包括震荡和不震荡两种模式,其中震荡轨迹包括顺时针、逆时针、“z”字型、“∞”形状,正弦、余弦。

39.用于激光焊接的焊料的成分的作用原理、焊接工艺、焊接接头的特点如下:

40.(1)焊料中的高镍含量的焊丝中较高的镍元素,能够扩大奥氏体相区,在热处理过程中,促进奥氏体的转变;此外焊丝中还可以含有一定量的铬元素,增加焊接接头的耐腐蚀性能和高温抗氧化性能。

41.(2)焊料中的高镍含量的焊丝和低碳含量的焊丝的组合,能够调控焊缝的组织成分,根据不同强度的热成形钢,控制二者的填充比例,获得的焊接接头的抗拉强度和延伸率达到母材水平,甚至优于母材。

42.(3)采用双熔池进行焊接时,能够对熔化进入熔池的涂层稀释两次,提高涂层的成分在焊缝的均匀性分布,降低涂层对焊接接头力学性能的影响。而且双熔池焊接扩大了焊接材料的工艺范围,减少焊接飞溅,焊缝成形差、一致性差、咬边、焊缝烧穿、焊缝未熔透等问题。

43.(4)采用双光斑平行焊接方向排列,双光斑在带涂层的热成形钢上形成的熔池更大,且两种焊丝熔化的液态金属过渡到熔池,对熔池具有一定的搅拌作用,在二者的综合作用下熔池的流动性更好,熔化的涂层在熔池中的均匀性也得到改善。

44.(5)对热冲压后的焊接接头的中ni的含量进行控制,ni元素的重量百分比w

j

满足w

j

=n

·

w

s

,n为0.02~0.09,其中w

s

为高镍焊丝中的ni的重量百分比。不仅保证焊接接头的力学性能,避免因ni元素含量过高导致焊缝中存在大量的奥氏体组织,严重降低焊接接头的力学性能。

45.与现有技术提到的焊接方法相比,本发明的有益效果是:

46.1)采用填充两种不同类型的焊丝组合,焊缝不仅成分可控,而且结合强度高,焊缝

成形好,一致性高,能够显著提高焊接接头的力学性能,焊接接头的力学性能优于母材。

47.2)利用双熔池进行焊接不仅能够降低板材焊接的装夹精度,降低对激光器的功率需求,还能扩大焊接工艺窗口和提高产品的稳定性。

48.3)能够减少涂层对激光焊接过程的稳定性影响,减少焊接飞溅、焊缝成形和一致性差等缺陷的产生。

49.4)焊前无需去除涂层,降低工序和去除涂层配套设备的成本。

50.5)焊接过程,可以不使用保护气体,能够降低焊接的成本。

附图说明

51.通过下文参考附图给出的说明可以更好地理解本发明,该说明仅作为举例给出并且不具有限制性。在附图中:

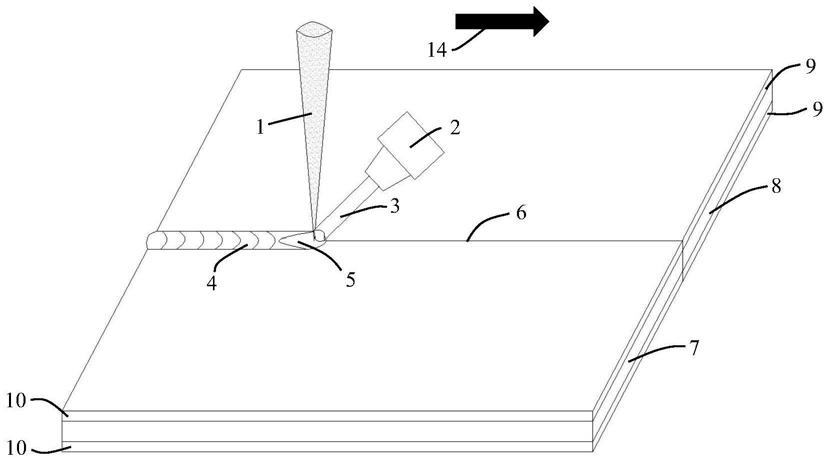

52.图1示出双熔池非同步模式焊接中的第一熔池焊接工艺示意图;

53.图2示出双熔池非同步模式焊接中的第二熔池焊接工艺示意图;

54.图3示出双熔池同步模式焊接中第一熔池和第二熔池焊接工艺示意图;

55.图4示出单熔池焊接工艺示意图;

56.图5示出本发明实施例中的焊接接头的典型断裂形貌图1;

57.图6示出本发明实施例中的焊接接头的典型断裂形貌图2;

58.图7示出对比例1的焊接接头断裂形貌图;

59.图8示出对比例2的焊接接头断裂形貌图;

具体实施方式

60.为使本发明实现的技术方案、技术特征、达到的技术效果更加清楚,下面将结合附图对本发明实施例的技术方案作进一步的详细描述。显然,所描述实施例仅仅是本发明的一部分实施例,而不是全部实施例。本领域技术人员在没有做出创造性的劳动前提下获得的所有其他实施例,都属于本发明保护范围。

61.一种带涂层热成形钢的激光焊接方法包括以下步骤:

62.步骤1:将经除污处理后的带al

‑

si涂层的第一钢板7和第二钢板8装夹固定在焊接台上,其中钢板的厚度为0.5~4mm;al

‑

si涂层的厚度低于65μm,间隙量6为0~0.6mm。

63.步骤2:图1为双熔池非同步模式焊接中的第一熔池焊接工艺示意图。对带al

‑

si涂层的第一钢板7和第二钢板8实施第一次激光填丝焊接,焊接方向为14,同时第一送丝装置2向第一熔池5进行送丝。第一激光束1加热熔化焊丝3和带al

‑

si涂层的第一钢板7和第二钢板8,第一熔池5冷却凝固形成第一焊缝4,其中第一焊缝4为部分熔透或完全熔透。第一焊丝3为镍含量的重量百分比高于50%的高镍含量的焊丝或碳含量的重量百分比小于0.3%的低碳含量的焊丝任一种焊丝。图2为双熔池非同步模式焊接中的第二熔池焊接工艺示意图。再对第一焊缝4实施单光束第二次激光填丝焊接,焊接方向为14,第二激光束1加热熔化第二焊丝11和第一焊缝4或带涂层的第一钢板7和第二钢板8,冷却凝固后形成第二焊缝12,其中第二焊缝12为完全熔透。第二焊丝11为镍含量的重量百分比高于50%的高镍含量的焊丝或碳含量的重量百分比小于0.3%的低碳含量的焊丝余下的另外一种焊丝。

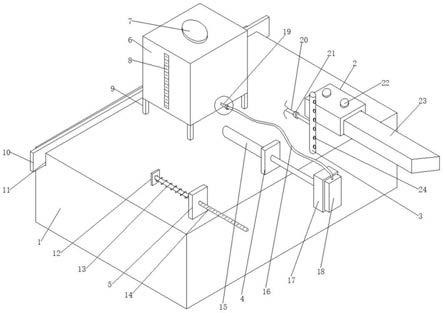

64.图3为双熔池同步模式焊接中第一熔池和第二熔池焊接工艺示意图。对带al

‑

si涂

层的第一钢板7和第二钢板8实施第一次激光填丝焊接,焊接方向为14,同时第一送丝装置2和第二送丝装置16向第一熔池5和第二熔池13送丝,第一激光束1加热熔化第一焊丝3和带al

‑

si涂层的第一钢板7和第二钢板8,冷却凝固形成第一焊缝4,第一焊缝4为部分熔透或完全熔透。第二激光束15加热熔化第二焊丝11和第一焊缝4,冷却凝固后形成第二焊缝12,第二焊缝12为完全熔透。第一焊丝3为镍含量的重量百分比高于50%的高镍含量的焊丝或碳含量的重量百分比小于0.3%的低碳含量的焊丝中的任一种焊丝,第二焊丝11为余下的另外一种焊丝。图4为单熔池焊接工艺示意图。第一激光束1和第二激光束15平行焊接方向排列,第一激光束1和第二激光束15的光斑中心的间距d1满足数学公式(1):

65.d1=n

·

(d2 d3)/2

ꢀꢀꢀꢀꢀꢀ

(1)

66.上式中d2为第一焊丝的直径(mm),d3为第二焊丝的直径(mm),n取值为0.2~4。第一激光束1和第二激光束15的功率比值为0.25~4。第一激光束1和第二激光束15照射在带涂层的第一钢板7和第二钢板8上,并形成熔池17,第一焊丝3在第一激光束1和熔池17热能的的共同作用下,第一焊丝3熔化的液态金属过渡到熔池17中,同时第二焊丝11在第二激光束15和熔池17热能的的共同作用下,第二焊丝11熔化的液态金属过渡到熔池17中,熔化进入熔池17中的涂层9、10被稀释,待熔池17冷却后形成焊缝18,焊缝18为完全熔透。

67.步骤3:将焊后具有第二道焊缝接合的钢板放置850~1000℃的加热炉中进行加热,保温时间为1~30min;随后将其快速转移,并采用具有水冷系统的模具或水冷进行淬火,转移时间为3~60s。

68.实施例1

69.在本实施例中,第一钢板和第二钢板均为经除污处理后带铝硅涂层的1.5mm的热成形钢板。采用双熔池非同步模式焊接工艺,如图1和图2所示。对带涂层的第一钢板和第二钢板实施第一次激光填丝拼焊,形成第一焊缝,第一焊缝为完全熔透。第一焊丝为镍的重量百分比为71.89%的高镍含量的焊丝,且含有一定量的铬元素,第一焊丝直径为1.0mm,间隙量为0mm。再对第一焊缝实施第二次激光填丝焊接,形成第二焊缝,第二焊缝为完全熔透。第二焊丝为除铁元素以外的合金元素的重量百分比之和为2.143%的焊丝,第二焊丝直径为1.0mm。第一焊丝和第二焊丝的单位时间填充的体积比值为0.67。将焊后的拼焊板放置950℃的加热炉中进行加热,保温5min,随后将其转移进行淬火。

70.实施例2

71.与实施例1所不同的是第一焊丝和第二焊丝的单位时间填充的体积比值为1。

72.实施例3

73.与实施例1所不同的是第一焊缝所使用的焊丝为镍的重量百分比为56.72%的高镍含量的焊丝,且含有一定量的铬元素。

74.实施例4

75.与实施例1所不同的是第二焊丝为除铁元素以外的合金元素的重量百分比之和为5.892%的焊丝,第二焊丝直径为1.0mm。

76.实施例5

77.与实施例1所不同的是,采用双熔池焊接中第一熔池和第二熔池同步模式焊接工艺,如图3所示。

78.实施例6

79.与实施例1所不同的是,采用双光束单熔池焊接时的激光填丝焊接,第一熔池和第二熔池平行焊接方向,如图4所示,焊缝为完全熔透。

80.图5和图6为上述实施例中的焊接接头的典型断裂形貌,均断裂在母材处。图5焊接接头的抗拉强度为1623.93mpa,延伸率为6.07%;图6焊接接头的抗拉强度为1666.62mpa,延伸率为7.29%。

81.对比例1

82.作为实施例1的对比例,选用同种规格的1.5mm厚的上下表面均覆有铝硅涂层的钢板进行焊接,进行单次送丝激光填丝拼焊,焊丝的填充量与实施例1中焊丝的总填充量相等。对带涂层的第一钢板和第二钢板实施激光填丝拼焊,形成焊缝。焊丝为镍的重量百分比为71.89%的高镍含量的焊丝,焊丝直径为1.0mm,拼焊间隙为0mm。将焊后的拼焊板放置950℃的加热炉中进行加热,保温5min,随后将其转移进行淬火。对淬火后的钢板进行截取拉伸试样进行力学性能测试,结果表明,焊接接头的抗拉强度为1043.32mpa,延伸率为1.09%,断裂在焊缝,如图7所示。

83.对比例2

84.作为实施例2的对比例,选用同种规格的1.5mm厚的上下表面均覆有铝硅涂层的钢板进行焊接,进行单次送丝激光填丝拼焊,焊丝的填充量与实施例1中焊丝的总填充量相等。对带涂层的第一钢板和第二钢板实施激光填丝拼焊,形成焊缝。所使用的焊丝除铁元素以外的合金元素的重量百分比之和为2.143%的焊丝,焊丝直径为1.0mm,间隙为0mm,焊接过程中没有保护气体。将焊后的拼焊板放置950℃的加热炉中进行加热,保温5min,随后将其转移进行淬火。对淬火后的钢板进行截取拉伸试样进行力学性能测试,结果表明,焊接接头的抗拉强度为1557.26mpa,延伸率为2.71%,断裂在焊缝,如图8所示。

85.在本领域现有常规技术下,满足1500mpa级别热成形钢的抗拉强度和延伸率都达到母材水平是较困难的。对比例中仅使用高镍含量的焊丝或除铁元素以外的合金元素的重量百分比之和小于10%的焊丝中的一种焊丝作为填充焊丝,实施后的效果较差,经热冲压后的拼焊板的焊接接头的抗拉强度和延伸率均较低,尽管焊丝的填充量相等,但其力学性能无法满足实际需求。而采用本发明技术方案中的两种焊丝的组合作为填充焊丝,经热冲压后的拼焊板的焊接接头的抗拉强度大于1500mpa,延伸率大于5%,断裂位置在母材处,焊接接头具有良好的耐磨性和耐腐蚀性。不仅力学性能能够满足要求,而且焊缝成形和一致性好。

86.尽管这里仅披露了若干实例,但是其他替代方案、修改、使用和/或其等效也是可能的。此外,还覆盖了所描述的实例的所有可能的组合。因此,本披露的范围不应由具体实例限制,而是应当仅通过正确解读所附权利要求书来确定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。