1.本发明属于废旧锂离子电池回收领域,具体涉及一种废旧锂离子电池的放电方法。

背景技术:

2.随着现代化科技的高速发展,社会能源与环境生态污染问题日益突出,各种废弃电池对环境及生态的污染问题已经成了社会关注的焦点。而镍钴锰酸锂离子电池由于容量高、循环性能稳定、工作平台电压高等特点被广泛应用于动力电池和储能电池方面,而动力和储能电池对电池材料的需求通常大于常规的小型电池。因此,在未来3

‑

5年内,将有大量的废旧锂离子电池报废,对其进行回收具有很高的社会价值。

3.然而,废旧锂离子电池仍残留相当部分的电压,为了确保人员和设备安全必须进行放电操作使残留电压降至安全范围以内。目前国内尚没有单独对废旧锂离子电池放电研究的报道,废旧锂离子电池的回收关注点主要集中在后段产品回收上,对前段放电处理关注度较少,目前普遍采用5

‑

10%的nacl溶液进行放电操作。如中国专利cn 106558739 a公布的“基于废旧手机中锂离子电池高效回收分离工艺”中提及在电池破碎拆解前要进行放电操作,利用10%的nacl盐溶液浸泡48h至电池残留电压达到安全拆解的要求。采用5

‑

10%的nacl盐溶液进行电池放电操作可使废旧电池残留电压达到安全拆解的要求,但这种方式放电速率较慢,一般要浸泡24h以上使残留电压将至1v以下,且会引入难以去除的氯离子进入到浸出液中,对后续的除杂净化和产品回收阶段带来影响。又如中国专利cn 104538695 a公布的“废镍钴锰酸锂电池中回收金属并制备镍钴锰酸锂的方法”,在电池破碎拆解前利用0.1

‑

1mol/l的naoh溶液在室温下对电池进行1

‑

3h的放电操作,oh

‑

在水溶液中比cl

‑

更难放电,采用naoh溶液势必会降低电池的放电速率以及放电效果,且在处理软包电池时naoh会对铝壳造成腐蚀导致电解液的泄露污染水质。

4.综上,现有锂离子回收放电过程中,还普遍存在放电时间长(通常需要24h以上)的情况,且放电效果不理想,仅能放电至0.7v左右,且处理过程中,容易腐蚀电池组,导致剧毒的电解液泄露至放电体系中,对人员以及环境安全极为不利。

技术实现要素:

5.为解决现有锂离子电池回收的放电方法存在的放电时间长、放电效果不理想等技术问题,本发明提供一种废旧锂离子电池的高效清洁放电方法,旨在缩短放电时间、改善放电效果。

6.本发明采用以下技术方案:

7.一种废旧锂离子电池的放电方法,其特征在于,所述放电方法包括以下步骤:

8.(1)将废旧动力电池组拆解成废旧锂离子电池单体;

9.(2)将步骤(1)中的废旧锂离子电池单体进行测压,将需要进行放电的废旧锂离子电池单体分离出来,得到需要进行放电处理的废旧锂离子电池单体;

10.(3)将需要进行放电处理的废旧锂离子电池单体投放到装有盐溶液的容器中,向装有盐溶液的容器中添加固体导电粉末、施加外物理场进行放电操作,得到放电后的废旧锂离子电池;盐溶液为cuso4、feso4、znso4、niso4、coso4中的一种或几种,盐溶液的浓度为5%

‑

50%、温度为25℃

‑

35℃、ph为7

‑

10;固体导电粉末的添加量为盐溶液质量的1%

‑

10%。

11.根据上述的废旧锂离子电池的放电方法,其特征在于,步骤(3)中施加的外物理场为超声场、流场、超声场与流场的耦合场中的一种;施加的外物理场为超声场、超声场与流场的耦合场中的一种时,超声场通过超声发生装置施加,超声场施加的额定功率为30w

‑

100w;施加的外物理场为流场、超声场与流场的耦合场中的一种时,流场通过机械搅拌的方式施加,机械搅拌转速为200转/分

‑

500转/分。

12.根据上述的废旧锂离子电池的放电方法,其特征在于,步骤(3)中所述盐溶液的浓度为5%

‑

20%。

13.根据上述的废旧锂离子电池的放电方法,其特征在于,步骤(3)中所述盐溶液的浓度为10%

‑

15%。

14.根据上述的废旧锂离子电池的放电方法,其特征在于,步骤(3)中所述盐溶液的ph为7

‑

8。

15.根据上述的废旧锂离子电池的放电方法,其特征在于,步骤(3)中所述固体导电粉末为铁粉、锌粉、铜粉中的至少一种。

16.根据上述的废旧锂离子电池的放电方法,其特征在于,步骤(3)中所述固体导电粉末的添加量为盐溶液质量的2%

‑

5%;步骤(3)中放电后的废旧锂离子电池的电压低于1v的时间为不高于12h。

17.根据上述的废旧锂离子电池的放电方法,其特征在于,所述废旧锂离子电池为废旧三元动力电池、钴酸锂电池、锰酸锂电池、镍酸锂电池、磷酸铁锂电池中的一种或几种。

18.根据上述的废旧锂离子电池的放电方法,其特征在于,步骤(1)中废旧动力电池组、废旧锂离子电池单体的残留电压不低于1v。

19.根据上述的废旧锂离子电池的放电方法,其特征在于,步骤(1)中废旧动力电池组、废旧锂离子电池单体的残留电压为3.8v~3.85v。

20.本发明的有益技术效果:1)废旧锂离子电池拆解前进行放电操作避免了给后续回收处理带来的安全隐患,采用现有的设备可快速安全的对废旧锂离子电池残留电压进行检测监控,实现放电操作连续进行无安全隐患;2)本发明首次提出了采用硫酸锌溶液等物质和硫酸锌溶液等物质加导电粉末、施加外物理场混合实现固液共同放电技术,避免了主流放电介质nacl盐溶液的使用,从而无氯离子引入且避免了有害气体氯气的产生,对后续生产不产生影响,可实现废旧锂离子电池高效连续清洁放电;3)采用硫酸锌溶液等物质和硫酸锌溶液等物质加导电粉末、施加外物理场固液协同放电技术在废旧电池放电过程中对电池壳体无损害,避免了采用其他放电介质如氢氧化钠,氯化钠溶液对电池壳体的腐蚀造成电解液的泄露污染水质;4)本发明方法适于形成连续操作,不会产生二次污染兼顾环保和经济效益、工艺简单、生产成本低,适合大规模的工业化生产;5)采用本发明方法,克服了现有方法无法彻底放电的技术弊端,放电处理后的残留电压可降至0v;6)本发明方法可明显缩短放电时间,放电至0v的时间可缩短至8h。在本发明的盐溶液中进行放电,通过氧化还原反应以及外加物理场的协同作用,实现废旧锂离子电池残留电量的放电。通过本发明方法,

可实现高效放电,本发明方法不仅放电时间明显缩短,还有助于达到彻底放电(放电至0v),相比于现有方法仅能达到0.7v的放电效果,具有明显优势。此外,本发明方法不会腐蚀电池组(或电池单体)器件,放电过程中不会使剧毒的电解液(例如羧酸甲酯类)泄露,不会对人员以及环境造成不利影响,本发明方法真正实现了高效、清洁地使废旧锂离子电池的放电,利于工业实际应用。

附图说明

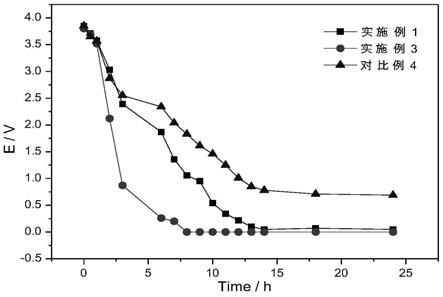

21.图1是本发明不同实施例中电池放电效果图;

22.图2是本发明对比例中的电池放电效果图。

具体实施方式

23.本发明的一种废旧锂离子电池的放电方法,将废旧锂离子电池的电池组或者经拆解得到的废旧锂离子电池单体置于溶解有金属盐的水溶液中放电,金属盐在水溶液中优先于h

得到电子;溶解有金属盐的溶液优选为金属硫酸盐的水溶液,溶液体系中允许含有一些除水以外的溶剂,溶剂优选为和水无限比混溶的溶剂。放电方法具体包括以下步骤:

24.(1)将废旧动力电池组拆解成废旧锂离子电池单体;废旧动力电池组、废旧锂离子电池单体的残留电压不低于1v,优选的,废旧动力电池组、废旧锂离子电池单体的残留电压为3.8v~3.85v。废旧锂离子电池为废旧三元动力电池、钴酸锂电池、锰酸锂电池、镍酸锂电池、磷酸铁锂电池中的一种或几种。

25.(2)将步骤(1)中的废旧锂离子电池单体进行测压,可使用现有的设备快速连续的将需要进行放电的废旧锂离子电池单体分离出来,得到需要进行放电处理的废旧锂离子电池单体;

26.(3)将需要进行放电处理的废旧锂离子电池单体投放到装有盐溶液的容器中,向装有盐溶液的容器中添加固体导电粉末、施加外物理场增强放电效果进行放电操作,得到放电后的废旧锂离子电池;放电后的废旧锂离子电池的电压低于1v的时间为不高于12h。溶解有金属盐的溶液中含有导电材料,通过在放电过程的溶解有金属盐的溶液中添加导电材料,可进一步改善放电效果,提升放电效率。盐溶液为水溶的cuso4、feso4、znso4、niso4、coso4中的一种或几种,最优选,金属盐为znso4,采用硫酸锌的溶液进行放电的效果更优,放电时间更短,放电效果(放电程度)可轻易达到0v,具有更优的放电效果。溶解有金属硫酸盐的溶液体系的浓度为5%

‑

50%、温度为25℃

‑

35℃、ph为7

‑

10;放电过程中,控制溶解有金属盐的溶液的温度为25℃

‑

35℃,控制在该放电温度下,可进一步提升放电效率,进一步改善放电效果。控制溶解有金属硫酸盐的溶液体系中金属硫酸盐的质量百分数,有助于进一步提升放电效率,进一步改善放电效果;作为优选,溶解有金属盐的溶液中,金属硫酸盐的浓度为5%

‑

50%,在该优选的浓度下,可在12h放电至0v,技术效果优异。优选的,溶解有金属硫酸盐的溶液体系的浓度为5%

‑

20%,进一步的,溶解有金属硫酸盐的溶液体系的浓度为10%

‑

15%,溶解有金属硫酸盐的溶液体系的浓度为10%

‑

15%时放电至0v下的时间可缩短至8h,放电效果更好,放电效率更优。放电过程中,控制放电过程的ph、放电过程的温度以及在溶解有还原性盐的溶液中添加导电材料等操作,可进一步改善放电效果,缩短放电时间,改善放电效果。溶解有金属硫酸盐的溶液体系的ph为7

‑

10的ph值为起始的溶解有金属盐的

溶液的ph;优选的,溶解有金属硫酸盐的溶液体系的ph为7

‑

8,优选的,溶解有金属硫酸盐的溶液体系的ph为7

‑

7.5。固体导电粉末为铁粉、锌粉、铜粉中的至少一种,固体导电粉末的添加量为盐溶液质量的1%

‑

10%,优选的,固体导电粉末的添加量为盐溶液质量的2%

‑

5%。施加的外物理场为超声场、流场、超声场与流场的耦合场中的一种,施加的外物理场为超声场、超声场与流场的耦合场中的一种时,超声场通过超声发生装置施加,超声场施加的额定功率为30w

‑

100w;施加的外物理场为流场、超声场与流场的耦合场中的一种时,流场通过机械搅拌的方式施加,机械搅拌转速为200转/分

‑

500转/分。

27.记录检测不同时间点下对应溶液中电池的残留电压直至1v以下,对比不同盐溶液下放电至安全电位所需的时间和放电效果。

28.本发明利用简单的电解原理阳极释放电子阴极得到电子,并通过施加外物理场强化此过程。放电过程中施加超声场、流场或两者耦合场可实现废旧锂离子电池残压的快速下降。采用易于h

得电子的金属硫酸盐的溶液作为放电介质替代当前主流采用的5

‑

10%的nacl溶液,避免了氯离子的引入同时可实现废旧锂离子电池的高效清洁放电。

29.以下为本发明的典型实施例,但应理解本发明的保护范围不限于这些实施例。以下实施例中的百分数,除特别声明外,均指质量百分数。以下实施例以及对比例,所述的废旧动力电池为废旧523型三元锂电池。

30.实施例1

31.采用自动化拆解设备将废旧动力电池组拆解成电池单体,然后继续采用现有的废旧电池残留电压检测设备对每个电池单体进行残留电压检测,分离残留电压高于1v的电池单体进入放电工序。取5组残留电压在3.8v~3.85v的电池单体浸泡在装有5%的znso4溶液的敞口容器中,调节溶液的ph值至7~7.5、温度为25℃,施加超声场和流场,每隔1h测量一次5组电池的残留电压,取平均值并记录直至放电完全。此时,废旧电池在浸泡12h后残留电压降至0v。电池放电效果图见图1。

32.实施例2

33.采用自动化拆解设备将废旧动力电池组拆解成电池单体,然后继续采用现有的废旧电池残留电压检测设备对每个电池单体进行残留电压检测,分离残留电压高于1v的电池单体进入放电工序。取5组残留电压在3.8v~3.85v的电池单体浸泡在装有5%的znso4溶液的敞口容器中,调节溶液的ph值至7~7.5、温度为30℃,施加超声场和流场,每隔1h测量一次5组电池的残留电压,取平均值并记录直至放电完全。此时,废旧电池在浸泡10h后残留电压降至0v。

34.实施例3

35.采用自动化拆解设备将废旧动力电池组拆解成电池单体,然后继续采用现有的废旧电池残留电压检测设备对每个电池单体进行残留电压检测,分离残留电压高于1v的电池单体进入放电工序。取5组残留电压在3.8v~3.85v的电池单体浸泡在装有10%的znso4溶液的敞口容器中,调节溶液的ph值至7~7.5、温度为30℃,施加超声场和流场,每隔1h测量一次5组电池的残留电压,取平均值并记录直至放电完全。此时,废旧电池在浸泡8h后残留电压降至0v。电池放电效果图见图1。

36.实施例4

37.采用自动化拆解设备将废旧动力电池组拆解成电池单体,然后继续采用现有的废

旧电池残留电压检测设备对每个电池单体进行残留电压检测,分离残留电压高于1v的电池单体进入放电工序。取5组残留电压在3.8v~3.85v的电池单体浸泡在装有10%的znso4溶液的敞口容器中,调节溶液的ph值至7~7.5、温度为30℃,然后加入2%的锌粉,施加超声场和流场,每隔1h测量一次5组电池的残留电压取平均值并记录直至放电完全。此时,废旧电池在浸泡6h后残留电压降至0v。采用固液联合放电的形式可进一步加快废旧电池的放电效率。

38.对比例1

39.本对比例探讨采用na2so4替换znso4,具体如下:采用自动化拆解设备将废旧动力电池组拆解成电池单体,然后继续采用现有的废旧电池残留电压检测设备对每个电池单体进行残留电压检测,分离残留电压高于1v的电池单体进入放电工序。取5组残留电压在3.8v~3.85v的电池单体浸泡在装有5%的na2so4溶液的敞口容器中,调节溶液的ph值至7~7.5、温度为25℃,施加超声场和流场,每隔1h测量一次5组电池的残留电压,取平均值并记录直至放电完全。此时,废旧电池在浸泡24h后残留电压为1.4v。电池放电效果图见图2。

40.对比例2

41.本对比例探讨采用na2so4替换znso4,且在30℃下放电,具体如下:采用自动化拆解设备将废旧动力电池组拆解成电池单体,然后继续采用现有的废旧电池残留电压检测设备对每个电池单体进行残留电压检测,分离残留电压高于1v的电池单体进入放电工序。取5组残留电压在3.8v~3.85v的电池单体浸泡在装有5%的na2so4溶液的敞口容器中,调节溶液的ph值至7~7.5、温度为30℃,施加超声场和流场,每隔1h测量一次5组电池的残留电压,取平均值并记录直至放电完全。此时,废旧电池在浸泡24h后残留电压为1.3v左右。电池放电效果图见图2。

42.对比例3

43.本对比例探讨采用na2so4替换所述的znso4,且在10%浓度下放电,具体如下:采用自动化拆解设备将废旧动力电池组拆解成电池单体,然后继续采用现有的废旧电池残留电压检测设备对每个电池单体进行残留电压检测,分离残留电压高于1v的电池单体进入放电工序。取5组残留电压在3.8v~3.85v的电池单体浸泡在装有10%的na2so4溶液的敞口容器中,调节溶液的ph值至7~7.5、温度为30℃,施加超声场和流场,每隔1h测量一次5组电池的残留电压,取平均值并记录直至放电完全。此时,废旧电池在浸泡24h后残留电压为1.1v左右。电池放电效果图见图2。

44.对比例4

45.本对比例探讨采用常规的nacl放电,具体如下:采用自动化拆解设备将废旧动力电池组拆解成电池单体,然后继续采用现有的废旧电池残留电压检测设备对每个电池单体进行残留电压检测,分离残留电压高于1v的电池单体进入放电工序。取5组残留电压在3.8v~3.85v的电池单体浸泡在装有5%的nacl溶液的敞口容器中,调节溶液的ph值至7~7.5、温度为30℃,施加超声场和流场,每隔1h测量一次5组电池的残留电压,取平均值并记录直至放电完全。此时,废旧电池在浸泡24h后残留电压为0.7v。电池放电效果图见图1。

46.对比例5

47.空白对照:采用自动化拆解设备将废旧动力电池组拆解成电池单体,然后继续采用现有的废旧电池残留电压检测设备对每个电池单体进行残留电压检测,分离残留电压高

于1v的电池单体进入放电工序。取5组残留电压在3.8v~3.85v的电池单体浸泡在装有纯水的敞口容器中,调节溶液的ph值至7~7.5、温度为30℃,施加超声场和流场,每隔1h测量一次5组电池的残留电压,取平均值并记录直至放电完全。此时,废旧电池在浸泡24h后残留电压仍为3.8

±

0.1v。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。