一种带有终端结构的gan基射频器件及其制作方法

技术领域

1.本发明属于半导体技术领域,具体涉及一种带有终端结构的gan基射频器件及其制作方法。

背景技术:

2.随着信息化的快速发展,无线通讯、雷达、卫星等各领域都对微波大功率器件提出了更高的要求,而近年来发展的氮化镓材料作为第三代宽禁带半导体材料的代表,氮化镓基异质结形成高浓度、高迁移率的二维电子气沟道,使氮化镓基场效应晶体管具有禁带宽度大、临界击穿场强高,热导率大、饱和电子飘移速度高、载流子迁移率高等特性,特别满足高压、高温、大功率应用,成为未来微波器件的绝佳选择。

3.尽管氮化镓(gan)器件已经取得快速发展与应用,但随着对微波功率器件的输出功率与效率的提高,在高压下漏电流大、可靠性差等问题仍有待进一步解决。在器件制备工艺方面,相关技术中普遍采用场板结构来提高器件的击穿电压,并抑制电流崩塌。然而,具有场板结构的器件工作在30ghz以上毫米波频段时会引入寄生电容,从而弱化了器件的频率特性,影响微波器件的应用场景。

技术实现要素:

4.为了解决现有技术中存在的上述问题,本发明提供了一种带有终端结构的gan基射频器件及其制作方法。本发明要解决的技术问题通过以下技术方案实现:

5.第一方面,本发明提供一种带有终端结构的gan基射频器件,包括:衬底;

6.位于所述衬底一侧的成核层;

7.位于成核层远离所述衬底一侧的缓冲层;

8.位于缓冲层远离所述衬底一侧的沟道层;

9.位于所述沟道层远离所述衬底一侧的势垒层,沿垂直于所述衬底所在平面的方向,所述势垒层包括远离所述沟道层的第一表面,所述第一表面包括源电极、栅电极和漏电极;其中,源电极与漏电极相对设置于第一表面的两侧,栅电极位于所述源电极和所述漏电极之间;

10.位于所述势垒层远离衬底一侧的钝化层,所述钝化层包括第一钝化层、以及位于所述第一钝化层远离所述第一表面一侧的第二钝化层;所述第一钝化层包括阴离子注入区,沿垂直于所述衬底所在平面的方向,所述阴离子注入区的正投影位于所述栅电极与所述漏电极之间。

11.在本发明的一个实施例中,所述钝化层包括绝缘材料。

12.在本发明的一个实施例中,所述绝缘层料包括sio2、sin或al2o3。

13.在本发明的一个实施例中,所述阴离子注入区包括f

‑

或cl

‑

。

14.在本发明的一个实施例中,所述阴离子注入区中的阴离子注入剂量为1

×

10

12

~1

×

10

16

cm

‑2。

15.在本发明的一个实施例中,所述第一钝化层包括多个阴离子注入区;

16.沿源电极指向漏电极的方向,所述阴离子注入区的宽度为20~200nm,相邻两个所述阴离子注入区的间隔为20~200nm。

17.在本发明的一个实施例中,所述源电极与所述第一表面、以及所述漏电极与所述第一表面均为欧姆接触。

18.在本发明的一个实施例中,所述栅电极与所述第一表面为肖特基接触。

19.第二方面,本发明提供一种带有终端结构的gan基射频器件制作方法,包括:

20.提供一衬底,并在所述衬底上依次生长成核层、缓冲层、沟道层和势垒层;

21.对所述势垒层、沟道层和部分缓冲层进行干法刻蚀,形成台阶区;

22.在所述势垒层远离所述衬底的一侧表面涂覆光刻胶,并光刻形成源电极图形区和漏电极图形区;

23.使用电子束蒸发沉积欧姆金属ti/al/ni/au后进行快速退火,制作得到源电极和漏电极,且源电极和漏电极分别与所述势垒层远离衬底一侧的表面形成欧姆接触;

24.利用等离子体增强化学气相沉积法在所述势垒层远离衬底一侧的表面沉积sin,形成第一钝化层,所述第一钝化层包括预设区域;

25.光刻所述第一钝化层的预设区域,并利用离子注入机对所述预设区域进行阴离子注入,形成阴离子注入区;

26.在所述第一钝化层远离衬底一侧的表面涂覆光刻胶,并在光刻形成栅电极图形区之后进行刻蚀,去除所述栅电极图形区下方的钝化层,并使用电子束蒸发沉积栅电极金属ni/au,形成肖特基接触;

27.利用等离子体增强化学气相沉积法在所述第一钝化层远离衬底一侧的表面沉积sin,形成第二钝化层;

28.光刻预设互联区域并进行刻蚀,去除所述预设互联区域下方的钝化层后,使用电子束蒸发沉积互联金属ti/au,制作得到gan基射频器件。

29.与现有技术相比,本发明的有益效果在于:

30.本发明提供一种带有终端结构的gan基射频器件及其制作方法,该射频器件包括:衬底;位于衬底一侧的成核层;位于成核层远离衬底一侧的缓冲层;位于缓冲层远离衬底一侧的沟道层;位于沟道层远离衬底一侧的势垒层,势垒层的第一表面上设置有源电极、漏电极和栅电极;位于势垒层远离衬底一侧的钝化层。由于钝化层包括第一钝化层和第二钝化层,第一钝化层包括阴离子注入区,且阴离子注入区位于栅电极与漏电极之间,因此能够在第一钝化层中产生负电荷中心,进而降低栅脚电场尖峰,从而在提高器件的击穿电压、降低泄漏电流的同时,也不会对沟道载流子有明显的耗尽,保证了沟道载流子的高电导,有利于提高器件的开态特性。

31.此外,与相关技术中设置场板结构相比,本发明不会引入额外的栅源寄生电容或栅漏寄生电容,有利于提供器件的频率特性及增益。

32.以下将结合附图及实施例对本发明做进一步详细说明。

附图说明

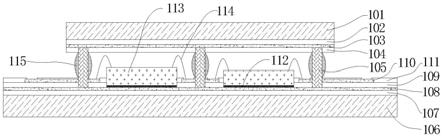

33.图1是本发明实施例提供的带有终端结构的gan基射频器件的一种结构示意图;

34.图2是本发明实施例提供的带有终端结构的gan基射频器件制作方法的一种流程示意图;

35.图3是本发明实施例提供的带有终端结构的gan基射频器件制作方法的一种过程示意图;

36.图4是本发明实施例提供的带有终端结构的gan基射频器件制作方法的另一种过程示意图;

37.图5是本发明实施例提供的带有终端结构的gan基射频器件制作方法的另一种过程示意图;

38.图6是本发明实施例提供的带有终端结构的gan基射频器件制作方法的另一种过程示意图;

39.图7是本发明实施例提供的带有终端结构的gan基射频器件制作方法的另一种过程示意图;

40.图8是本发明实施例提供的带有终端结构的gan基射频器件制作方法的另一种过程示意图;

41.图9是本发明实施例提供的带有终端结构的gan基射频器件制作方法的另一种过程示意图。

具体实施方式

42.下面结合具体实施例对本发明做进一步详细的描述,但本发明的实施方式不限于此。

43.图1是本发明实施例提供的带有终端结构的gan器件的一种结构示意图。请参见图1,本发明提供了一种带有终端结构的gan基射频器件,包括:衬底1;

44.位于衬底1一侧的成核层10;

45.位于成核层10远离衬底一侧的缓冲层2;

46.位于缓冲层2远离衬底1一侧的沟道层3;

47.位于沟道层3远离衬底1一侧的势垒层4,沿垂直于衬底1所在平面的方向,势垒层4包括远离沟道层3的第一表面s1,第一表面s1包括源电极5、栅电极8和漏电极6;其中,源电极5与漏电极6相对设置于第一表面s1的两侧,栅电极8位于源电极5和漏电极6之间;

48.位于势垒层4远离衬底1一侧的钝化层9,钝化层9包括第一钝化层91、以及位于第一钝化层91远离第一表面s1一侧的第二钝化层92;第一钝化层91包括阴离子注入区7,沿垂直于衬底1所在平面的方向,阴离子注入区7的正投影位于栅电极8与漏电极6之间。

49.具体而言,本发明提供的gan基射频器件包括:衬底1、以及依次生长于衬底1一侧的成核层10、缓冲层2、沟道层3和势垒层4,沿垂直于衬底1所在平面的方向,势垒层4包括远离沟道层3的第一表面s1,也就是图1所示视角下势垒层4的上表面,第一表面s1包括源电极5、栅电极8和漏电极6。可选地,源电极5与漏电极6相对设置在第一表面s1的左右两侧、栅电极8设置于源电极5与漏电极6之间。

50.进一步地,上述gan基射频器件还包括钝化层9,钝化层9包括第一钝化层91和第二钝化层92,其中,第一钝化层91包括阴离子注入区7、并与第一表面s1相触。仍以图1所示视角为例,可以理解的是,器件漏电主要发生在栅右侧边缘,为了有效调制栅漏间特性,本实

施例将阴离子注入区7设置于栅电极8和漏电极6之间,注入的阴离子在第一钝化层91中产生负电荷中心,进而改变了耗尽区曲率,改善了电场分布,并降低了最大电场峰值,从而在提高击穿电压的同时降低器件的泄漏电流。

51.与相关技术中普遍采用的场板结构相比,本实施例不会引入额外的栅源寄生电容或栅漏寄生电容,有利于提高器件的频率特性及增益。此外,相比于势垒层4离子注入终端,本实施例在第一钝化层91中注入阴离子,对沟道载流子不会有明显的耗尽,保证了沟道载流子的高电导,有利于提高器件的开态特性。

52.需要说明的是,图1中第一钝化层91的厚度仅为示意,实际上在势垒层4的第一表面s1淀积形成第一钝化层91时,其厚度可能小于源电极5、栅电极8和漏电极6的高度,也可能大于源电极5、栅电极8和漏电极6的高度,本技术对此不做限定。

53.另外,本实施例在第一钝化层91远离势垒层4的一侧还设置有第二钝化层92。第二钝化层92不仅可以对栅、源、漏电极进行保护,隔绝水汽和空气对于底层金属电极的氧化腐蚀,保护器件的动态特性,还能够提高钝化效果,补偿第一钝化层91因离子注入带来的钝化效果的缺失。

54.可选地,上述gan基射频器件中,钝化层9包括绝缘材料,如sio2、sin或al2o3。

55.需要说明的是,本实施例中第一钝化层91与第二钝化层92选用同一种绝缘材料。若第一钝化层91与第二钝化层92使用不同的绝缘材料,那么在绝缘材料生长的过程中,不同绝缘材料晶格常数的差异会导致二者晶界处晶格失配,产生大量的位错等缺陷,从而使第二顿化层92的质量下降,最终影响到钝化层对器件特性的保护。

56.本实施例中,阴离子注入区可以包括为f

‑

或cl

‑

。

57.具体而言,若阴离子的注入剂量过小,则阴离子注入区形成的阴离子中心对抑制栅电极靠近漏电极一侧位置处的电流崩塌作用较小;反之,若注入剂量过大,则阴离子会注入到势垒层,耗尽沟道电子的浓度,对于器件的开态电流和导通电阻都有明显的恶化。可见,阴离子的注入剂量过小或过大均达不到预期效果,故本实施例将阴离子的注入剂量设置为1

×

10

12

~1

×

10

16

cm

‑2。

58.可选地,源电极5与第一表面s1、以及漏电极6与第一表面s1均为欧姆接触,栅电极8与第一表面s1为肖特基接触。

59.可选地,gan基射频器件中,第一钝化层91可以包括多个阴离子注入区7;

60.沿源电极5指向漏电极6的方向,阴离子注入区7的宽度为20~200nm,相邻两个阴离子注入区7的间隔为20~200nm。

61.本实施例中,第一钝化层91可以仅包括一个阴离子注入区7,也可以包括多个阴离子注入区7。具体而言,各阴离子注入区7的深度与第一钝化层91的厚度相同,而在源电极5指向漏电极6的方向上,阴离子注入区7的宽度为20~200nm,任意相邻的两个阴离子注入区7的间距为20~200nm。随着阴离子注入区7数量的增加,会形成多个阴离子负电荷中心,每个中心都会相互耦合来减弱栅脚电场尖峰,改善电场分布,进一步一直电流崩塌。

62.需要说明的是,图1仅对第一钝化层91包括4个阴离子注入区7的情况进行了示意,在本技术的一些其他实施例中,阴离子注入区7的数量还可以为2个、3个、5个等,本技术对此不做限定。

63.图2是本发明实施例提供的gan基射频器件制作方法的一种流程示意图,图3

‑

9是

本发明实施例提供的gan基射频器件制作方法的一种过程示意图。请结合图1

‑

9,本发明还提供了一种gan基射频器件制作方法,包括:

64.s201、提供一衬底1,并在衬底1上依次生长成核层10、缓冲层2、沟道层3和势垒层4;

65.s202、对势垒层4、沟道层3和部分缓冲层2进行干法刻蚀,形成台阶区;

66.s203、在势垒层4远离衬底1的一侧表面涂覆光刻胶,并光刻形成源电极图形区和漏电极图形区;

67.s204、使用电子束蒸发沉积欧姆金属ti/al/ni/au后进行快速退火,制作得到源电极5和漏电极6,且源电极5和漏电极6分别与势垒层4远离衬底1的一侧表面形成欧姆接触;

68.s205、利用等离子体增强化学气相沉积法在势垒层4远离衬底1一侧的表面沉积sin,形成第一钝化层91,第一钝化层91包括预设区域;

69.s206、光刻第一钝化层91的预设区域,并利用离子注入机对预设区域进行阴离子注入,形成阴离子注入区7;

70.s207、在第一钝化层91远离衬底1一侧的表面涂覆光刻胶,光刻形成栅电极图形区之后进行刻蚀,去除栅电极图形区下方的钝化层,并使用电子束蒸发沉积栅电极金属ni/au,形成肖特基接触;

71.s208、利用等离子体增强化学气相沉积法在第一钝化层91远离衬底1一侧的表面沉积sin,形成第二钝化层92;

72.s209、光刻预设互联区域并进行刻蚀,去除预设互联区域下方的钝化层后,使用电子束蒸发沉积互联金属蒸发ti/au,制作得到gan基射频器件。

73.具体而言,上述步骤s201中,在si晶圆衬底1上使用mocvd(metal

‑

organic chemical vapor deposition,金属有机化合物化学气相沉积)技术自下而上外延生长gan缓冲层2、gan沟道层3和algan势垒层4,形成异质结构;然后,使用icp工艺干法刻蚀势垒层4、沟道层3和部分缓冲层,形成台阶区。

74.进一步地,在势垒层4远离衬底1的一侧表面,即势垒层4的上表面涂覆光刻胶,光刻形成源电极5图形区和漏电极6图形区,而后使用电子束蒸发沉积欧姆金属以及对原电极5图形区和漏电极图形区5之外的金属进行剥离,并在快速热退火炉中实现温度为830℃、时间为60s的快速退火,制备得到源电极5和漏电极6;其中,源电极5和漏电极6分别与势垒层4远离衬底1一侧的表面形成欧姆接触,可选地,欧姆金属为ti/al/ni/au,ti、al、ni、au的厚度分别为20nm、160nm、55nm和45nm。

75.在上述步骤s205中,可使用pecvd(plasma enhanced chemical vapor deposition,等离子体增强化学气相沉积法)在势垒层4远离衬底1一侧的表面沉积sin,以形成第一钝化层91。可选地,第一钝化层91的厚度为120nm。

76.接着,对第一钝化层91的预设区域进行图形化光刻,预设区域位于栅电极8和漏电极6之间,用离子注入机对该预设区域进行阴离子注入。可选地,注入的阴离子可以为cl

‑

,其浓度为3

×

10

14

cm

‑2,形成阴离子注入区7。

77.在上述步骤s207中,在第一钝化层91远离衬底1一侧的表面涂覆光刻胶,并在光刻形成栅电极8图形之后,用icp设备刻蚀形成栅槽后使用电子束蒸发沉积栅电极8金属ni/au,形成肖特基接触。本实施例中,ni的厚度为45nm,au的厚度为200nm。进一步地,在第一钝

化层91远离衬底1一侧的表面再次使用pecvd沉积第二钝化层92,形成第二钝化层92后对源极、漏极进行开孔并使用电子束蒸发沉积金属ti/au制备金属互联,得到制作完成的gan基射频器件。

78.其中,第二钝化层92可以选择性使用与第一钝化层91相同的绝缘材料,如sin,第二钝化层92的厚度可以为200nm。

79.通过上述各实施例可知,本发明的有益效果在于:

80.本发明提供一种带有终端结构的gan基射频器件及其制作方法,该射频器件包括:衬底;位于衬底一侧的缓冲层;位于缓冲层远离衬底一侧的沟道层;位于沟道层远离衬底一侧的势垒层,势垒层的第一表面上设置有源电极、漏电极和栅电极;位于势垒层远离衬底一侧的钝化层。由于钝化层包括第一钝化层和第二钝化层,第一钝化层包括阴离子注入区,且阴离子注入区位于栅电极与漏电极之间,因此能够在第一钝化层中产生负电荷中心,进而降低栅脚电场尖峰,从而在提高器件的击穿电压、降低泄漏电流的同时,也不会对沟道载流子有明显的耗尽,保证了沟道载流子的高电导率,有利于提高器件的开态特性。

81.此外,与相关技术中设置场板结构相比,本发明不会引入额外的栅源寄生电容或栅漏寄生电容,有利于提供器件的频率特性及增益。

82.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

83.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

84.在本发明中,除非另有明确的规定和限定,第一特征在第二特征之“上”或之“下”可以包括第一和第二特征直接接触,也可以包括第一和第二特征不是直接接触而是通过它们之间的另外的特征接触。而且,第一特征在第二特征“之上”、“上方”和“上面”包括第一特征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”包括第一特征在第二特征正下方和斜下方,或仅仅表示第一特征水平高度小于第二特征。

85.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。此外,本领域的技术人员可以将本说明书中描述的不同实施例或示例进行接合和组合。

86.尽管在此结合各实施例对本技术进行了描述,然而,在实施所要求保护的本技术过程中,本领域技术人员通过查看所述附图、公开内容、以及所附权利要求书,可理解并实现所述公开实施例的其他变化。在权利要求中,“包括”(comprising)一词不排除其他组成

部分或步骤,“一”或“一个”不排除多个的情况。单个处理器或其他单元可以实现权利要求中列举的若干项功能。相互不同的从属权利要求中记载了某些措施,但这并不表示这些措施不能组合起来产生良好的效果。

87.以上内容是结合具体的优选实施方式对本发明所作的进一步详细说明,不能认定本发明的具体实施只局限于这些说明。对于本发明所属技术领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干简单推演或替换,都应当视为属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。