1.本发明属于发光器件材料技术领域,具体涉及一种复合材料及其制备方法和量子点发光二极管。

背景技术:

2.量子点(qd)又称为半导体纳米晶,通常情况下是由ii-vi族或iii-v族元素组成,其粒径小于或接近于激子波尔半径。目前量子点合成技术发展取得了显著突破,其中以cdse为代表的ii-vi族量子点的研究以趋于完善,如:光致发光效率接近100%,发生峰峰宽窄至20~30nm,红绿量子点的器件效率和器件寿命已接近商业化应用需求。由于高质量的量子点均采用的是全溶液合成方法,非常适合采用旋涂、印刷等溶液加工的方式制备成膜。所以将量子点材料用作量子点发光层的量子点发光二极管(qled)有望成为下一代新型显示技术的强有力的竞争者。

3.然而,量子点的电致发光器件仍然存在效率低、寿命短等问题,而构筑高效能qled器件常用溶液法制备,通常使用无机金属氧化物如氧化锌作为qled的电子传输层(etl)。为保持量子点优异的光学稳定性,量子点表面配体一般呈非极性,这样与无机金属氧化物接触差,使得电子注入困难。另外,现有qled器件一般电子迁移率远高于空穴迁移率,使得qd/etl界面的电荷积累现象非常严重,对qled器件的效率和寿命都产生了非常不利的影响。而且金属氧化物纳米粒子在旋涂成膜后的膜结构常表现为无序的松散结构,含有大量的各种缺陷,如微孔等。同时,在某些特定方向容易发生堆积,均匀性较差。

4.因此,现有技术有待改进。

技术实现要素:

5.本发明的一个目的在于克服现有技术的上述不足,提供一种复合材料及其制备方法,旨在解决金属氧化物电子传输材料的电子传输性能不理想的技术问题。

6.为实现上述发明目的,本发明采用的技术方案如下:

7.本发明一方面提供一种复合材料,所述复合材料包括n型金属氧化物纳米颗粒和连接在所述n型金属氧化物纳米颗粒表面的如下式i所示的有机分子,所述有机分子上的羧基结合在所述n型金属氧化物纳米颗粒表面;

[0008][0009]

其中,r1为-(ch2)

n-,n为大于或等于1的整数。

[0010]

本发明提供的复合材料包括n型金属氧化物纳米颗粒和与该n型金属氧化物纳米颗粒连接的式i所示的有机分子,该有机分子中的羧基基团可以与n型金属氧化物纳米颗粒

表面的金属离子结合,因该有机分子为二羧酸类小分子,这样该有机分子通过羧基可以与两个n型金属氧化物纳米颗粒连接,如此将n型金属氧化物纳米颗粒相互连接起来构成网络状结构。这些网状连结结构不仅有效缩短了粒子间距,而且保证纳米颗粒之间不会团聚,同时双极性基团的有机分子结合在n型金属氧化物纳米颗粒表面,可以降低其表面缺陷,增强纳米粒子间的电子传导能力,从而提高了复合材料的电子迁移率,因此增强了复合材料的电子传输能力。

[0011]

本发明另一方面提供一种复合材料的制备方法,包括如下步骤:

[0012]

提供n型金属氧化物纳米颗粒和如下式ii所示的二羧酸单酯有机物;

[0013]

将所述n型金属氧化物纳米颗粒和二羧酸单酯有机物溶于极性溶剂中,进行加热处理,得到混合溶液;

[0014]

将所述混合溶液进行固液分离,得到所述复合材料;

[0015][0016]

其中,r1为-(ch2)

n-,r2为-o(ch2)

m

ch3,n为大于或等于1的整数,m为大于或等于0的整数。

[0017]

本发明提供的复合材料的制备方法,通过将n型金属氧化物纳米颗粒、式ii所示的二羧酸单酯有机物溶于极性溶剂中进行加热处理,式ii所示的二羧酸单酯有机物水解形成式i所示的有机分子,因此后续固液分离得到的复合材料中,该有机分子通过羧基可以与两个n型金属氧化物纳米颗粒结合,使该有机分子将n型金属氧化物纳米颗粒相互连接起来,这样的制备方法得到的复合材料不仅有效缩短了粒子间距,而且保证纳米颗粒之间不会团聚,同时双极性基团的有机分子结合在n型金属氧化物纳米颗粒表面,可以降低其表面缺陷,增强纳米粒子间的电子传导能力,从而提高了复合材料的电子迁移率,因此增强了复合材料的电子传输能力。

[0018]

本发明的另一个目的在于提供一种量子点发光二极管,旨在解决量子点发光二极管的电子传输性能不理想的技术问题。为实现上述发明目的,本发明采用的技术方案如下:

[0019]

本发明提供一种发光二极管,包括阳极、阴极以及位于所述阳极和所述阴极之间的量子点发光层,所述阴极与所述量子点发光层之间设置有电子传输层,所述电子传输层由本发明所述的复合材料或本发明所述的复合材料的制备方法得到的组成。

[0020]

本发明提供的发光二极管及发光二极管的制备方法得到的发光二极管中,其电子传输层由本发明特有的复合材料或本发明所述的制备方法制得的特有的复合材料组成,该复合材料具有很好的晶体结构电学性能,可以提高电子迁移率,减少n型金属氧化物纳米颗粒表面缺陷,因此该器件提高了电子的有效利用率,减少缺陷复合,增强电子注入,减少量子点发光层和电子传输层的界面的电荷积累,提高qled器件的效率和寿命。

附图说明

[0021]

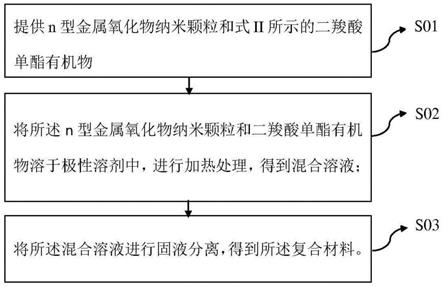

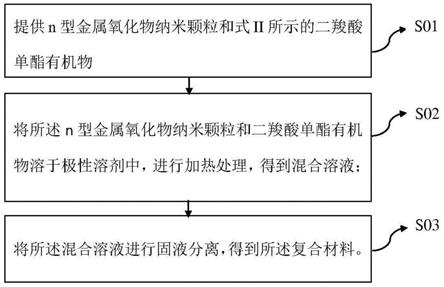

图1为本发明实施例的复合材料的制备方法流程图;

[0022]

图2为本发明实施例的量子点发光二极管的结构示意图。

具体实施方式

[0023]

为了使本发明要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

[0024]

一方面,本发明实施例提供了一种复合材料,所述复合材料包括n型金属氧化物纳米颗粒和连接在所述n型金属氧化物纳米颗粒表面的如下式i所示的有机分子,所述有机分子上的羧基结合在所述n型金属氧化物纳米颗粒表面;

[0025][0026]

其中,r1为-(ch2)

n-,n为大于或等于1的整数。

[0027]

本发明实施例提供的复合材料包括n型金属氧化物纳米颗粒和与该n型金属氧化物纳米颗粒连接的式i所示的有机分子,该有机分子中的羧基基团可以与n型金属氧化物纳米颗粒表面的金属离子结合,因该有机分子为二羧酸类小分子,如此该有机分子通过羧基可以与两个n型金属氧化物纳米颗粒连接,从而将n型金属氧化物纳米颗粒相互连接起来构成网络状结构。这些网状连结结构不仅有效缩短了粒子间距,而且保证纳米颗粒之间不会团聚,同时双极性基团的有机分子结合在n型金属氧化物纳米颗粒表面,可以降低其表面缺陷,增强纳米粒子间的电子传导能力,从而提高了复合材料的电子迁移率,因此增强了复合材料的电子传输能力。

[0028]

在一个实施例中,所述有机分子的r1中,n=2~20;进一步地,所述有机分子的r1中,n=4~9;该碳原子数范围内的无支链的直链r1,可以更好地将n型金属氧化物纳米颗粒连接。在一个实施例中,所述有机分子与所述n型金属氧化物纳米颗粒的质量比为(0.1~5):30;进一步地,有机分子与所述n型金属氧化物纳米颗粒的质量比为(1~4):30;在该质量比范围内掺杂式i所示的有机分子,可以更好地提升复合材料的电子传输性能。

[0029]

在一个实施例中,所述n型金属氧化物纳米颗粒选自锌的氧化物、钛的氧化物、锡的氧化物、锆的氧化物和铝掺杂锌的氧化物中的一种或多种,具体地,锌的氧化物如zno、钛的氧化物如tio2、锡的氧化物如sno2、锆的氧化物如zro2、铝掺杂锌的氧化物如alzno。进一步地,所述n型金属氧化物纳米颗粒选自zno纳米颗粒,zno具有很好的电子传输性能,但是zno纳米粒子在旋涂成膜后的膜结构常表现为无序的松散结构,含有大量的各种缺陷,如微孔等。而且zno与量子点表面呈非极性的配体接触差,使得电子注入困难。因此,将式i所示的有机分子结合在氧化锌纳米颗粒表面,可以降低其表面缺陷,增强纳米粒子间的电子传导能力,从而提高了氧化锌的电子传输性能。

[0030]

在一个实施例中,所述复合材料由所述n型金属氧化物纳米颗粒和所述有机分子组成。

[0031]

另一方面,本发明实施例还提供了一种复合材料的制备方法,如图1所示,该制备

方法包括如下步骤:

[0032]

s01:提供n型金属氧化物纳米颗粒和式ii所示的二羧酸单酯有机物;

[0033]

s02:将所述n型金属氧化物纳米颗粒和二羧酸单酯有机物溶于极性溶剂中,进行加热处理,得到混合溶液;

[0034]

s03:将所述混合溶液进行固液分离,得到所述复合材料;

[0035][0036][0037]

其中,r1为-(ch2)

n-,r2为-o(ch2)

m

ch3,n为大于或等于1的整数,m为大于或等于0的整数。

[0038]

本发明实施例提供的复合材料的制备方法,通过将n型金属氧化物纳米颗粒、式ii所示的二羧酸单酯有机物溶于极性溶剂中进行加热处理,式ii所示的二羧酸单酯有机物水解形成式i所示的有机分子,因此后续固液分离得到的复合材料中,该有机分子通过羧基可以与两个n型金属氧化物纳米颗粒结合,使该有机分子将n型金属氧化物纳米颗粒相互连接起来,这样的制备方法得到的复合材料不仅有效缩短了粒子间距,而且保证纳米颗粒之间不会团聚,同时双极性基团的有机分子结合在n型金属氧化物纳米颗粒表面,可以降低其表面缺陷,增强纳米粒子间的电子传导能力,从而提高了复合材料的电子迁移率,因此增强了复合材料的电子传输能力。

[0039]

在一个实施例中,本发明实施例提供的复合材料由上述制备方法得到,所述复合材料包括n型金属氧化物纳米颗粒和与所述n型金属氧化物纳米颗粒连接的如式ii所示的有机分子,所述有机分子上的两个羧基可以分别结合n型金属氧化物纳米颗粒表面的金属离子,从而使该有机分子将n型金属氧化物纳米颗粒相互连接起来形成网络结构,具体制备步骤如上述所示。

[0040]

上述步骤s01中,式ii所示的二羧酸单酯有机物,r1中,n=2~20;r2中,m=2~20。该碳原子数范围内的无支链的直链r1,可以更好地将n型金属氧化物纳米颗粒连接。该碳原子数范围内的无支链的直链r2,可以更好地水解形成式i所示的双极性基团的有机分子。所述n型金属氧化物纳米颗粒选自锌的氧化物、钛的氧化物、锡的氧化物、锆的氧化物和铝掺杂锌的氧化物中的一种或多种。

[0041]

上述步骤s02中,n型金属氧化物纳米颗粒、二羧酸单酯有机物在极性溶剂加热溶解得到混合溶液,而二羧酸单酯有机物水解形成式i所示的双极性基团的有机分子,所述加热处理的条件包括:温度为60~120℃,时间为30min~4h,上述条件下二羧酸单酯有机物可以更好地水解。例如,混合溶液是辛二酸单甲酯和醋酸锌的脂肪酸溶液,加热水解后辛二酸单甲酯转变为辛二酸,然后与n型金属氧化物纳米颗粒结合。其中,所述极性溶剂包括乙醇、甲醇、水、n,n-二甲基甲酰胺、n,n-二甲基乙酰胺中的一种或多种。

[0042]

在一实施例中,上述加入的所述二羧酸单酯有机物与所述n型金属氧化物纳米颗粒的质量比为(0.1~5):30;在该质量比范围内可以更好地提升复合材料的电子传输性能。

[0043]

上述骤s03中,所述固液分离的步骤包括退火结晶处理,例如所述固液分离包括在温度为80~120℃的条件下退火结晶,进一步退火时间为20min~40min。在一具体实施例

中,为了得到该复合材料薄膜,将混合溶液沉积在基板上进行退火结晶处理,从而得到复合材料膜层,可以作电子传输膜层。

[0044]

退火后得到的复合材料膜层可以提高复合材料的成膜结晶性,从而提高空穴传输。现有n型金属氧化物纳米颗粒在成膜前都是以水合粒子的形态存在,水合粒子比本身的粒子大小大近一倍,在成膜过程中成膜溶剂蒸发以后,没有相互吸引的作用力的作用下,间距比较大;而且现有技术中合成的n型金属氧化物纳米颗粒、以及溶液法成膜技术通常使得n型金属氧化物纳米颗粒组成的电子传输层结构无序、具有较多的微孔缺陷且膜结晶度低。本发明实施例通过掺杂式i所示的有机分子,对n型金属氧化物纳米颗粒进行改性修饰,改善etl层膜质量和结晶性能,一方面在成膜结晶过程中无支链的直链二羧酸单酯有机物能够完全水解形成式i所示的双极性基团的有机分子,该有机分子能够将相邻金属氧化物纳米颗粒(如zno纳米颗粒)相互连结起来,形成n型金属氧化物纳米颗粒-式i所示有机分子-n型金属氧化物纳米颗粒的结构,从而实现将n型金属氧化物纳米颗粒连接起来构成网络状结构;另一方面,双极性基团的存在同样也有效地填补了n型金属氧化物纳米颗粒表面缺陷,减少了电子在电子传输膜层缺陷跃迁的损失,减少了层内电子积累,增强了纳米粒子间的电子传导能力,提高了氧化锌层的电子迁移率。因此,上述制备方法得到的复合材料提高电子在界面的传导和复合能力,提高载流子在界面间的传输效率,平衡器件的空穴和电子注入速率,提高器件的亮度和寿命。

[0045]

本发明实施例还提供一种上述复合材料或上述复合材料的制备方法得到的复合材料作为电子传输材料的应用。因本发明实施例提供的上述复合材料晶体平面电学性能更加优异,电子迁移率更高,通过在n型金属氧化物纳米颗粒中掺杂双极性基团的有机分子形成平面层状晶体,提升电子传输层的电学性能,因此该复合材料可以用作电子传输材料,具体用于量子点发光二极管的电子传输层。

[0046]

最后,本发明实施例提供一种发光二极管,包括阳极、阴极以及位于所述阳极和所述阴极之间的量子点发光层,所述阴极与所述量子点发光层之间设置有电子传输层,所述电子传输层由本发明实施例所述的复合材料或本发明实施例所述的复合材料的制备方法得到的组成。

[0047]

本发明实施例提供的发光二极管,其电子传输层由本发明实施例特有的复合材料或本发明实施例所述的制备方法制得的特有的复合材料组成,该复合材料具有很好的晶体结构电学性能,可以提高电子迁移率,减少n型金属氧化物纳米颗粒表面缺陷,因此该器件提高了电子的有效利用率,减少缺陷复合,增强电子注入,减少量子点发光层和空穴传输层的界面的电荷积累,提高qled器件的效率和寿命。

[0048]

在一实施例中,电子传输层与阴极之间还设置有电子注入层。在另一实施例中,量子点发光层与阳极之间设置有空穴功能层,如空穴传输层,或层叠的空穴注入层和空穴传输层,其中空穴注入层与阳极相邻。

[0049]

本发明实施例提供的量子点发光二极管包括正置结构和倒置结构。

[0050]

在一种实施方式中,正置结构量子点发光二极管包括相对设置的阳极和阴极的层叠结构,设置在所述阳极和所述阴极之间的量子点发光层,设置在所述阴极和所述量子点发光层之间的电子传输层,且所述阳极设置在衬底上。进一步的,在所述阴极和所述电子传输层之间还可以设置电子注入层,所述阴极和所述量子点发光层之间还可以设置空穴阻挡

层等电子功能层;在所述阳极和所述量子点发光层之间还可以设置空穴传输层、空穴注入层和电子阻挡层等空穴功能层。在一些正置结构器件的实施例中,所述量子点发光二极管包括衬底,设置在所述衬底表面的阳极,设置在阳极表面的所述空穴注入层,设置在所述空穴注入层表面的空穴传输层,设置在所述空穴传输层表面的量子点发光层,设置在量子点发光层表面的电子传输层和设置在电子传输层表面的阴极。

[0051]

在一种实施方式中,倒置结构量子点发光二极管包括相对设置的阳极和阴极的叠层结构,设置在所述阳极和所述阴极之间的量子点发光层,设置在所述阴极和所述量子点发光层之间的电子传输层,且所述阴极设置在衬底上。进一步的,在所述阴极和所述电子传输层之间还可以设置电子注入层,所述阴极和所述量子点发光层之间还可以设置空穴阻挡层等电子功能层;在所述阳极和所述量子点发光层之间还可以设置空穴传输层、空穴注入层和电子阻挡层等空穴功能层。在一些倒置结构器件的实施例中,所述量子点发光二极管包括衬底,设置在所述衬底表面的阴极,设置在阴极表面的所述电子传输层,设置在所述电子传输层表面的量子点发光层,设置在所述量子点发光层表面的空穴传输层,设置在空穴传输层表面的空穴注入层和设置在空穴注入层表面的阳极。

[0052]

相应地,一种量子点发光二极管的制备方法,该量子点发光二极管的制备方法包括如下步骤:

[0053]

e01:提供基板;

[0054]

e02:将本发明实施例所述的复合材料或者制备方法得到的复合材料沉积在所述基板上,得到电子传输层。

[0055]

本发明实施例提供的量子点发光二极管的制备方法将本发明实施例的特有复合材料制备成器件的电子传输层,因该复合材料具有很好的电子传输性能,因此复合材料作为电子传输层可以提高器件发光效率和寿命。

[0056]

具体地,一种qled器件制备包括如下步骤:

[0057]

(1)提供一衬底基板,基板上形成阳极;

[0058]

(2)在阳极上形成空穴注入层;

[0059]

(3)在空穴注入层上形成空穴传输层。

[0060]

(4)在所述空穴传输层上沉淀量子点层;

[0061]

(5)在量子点层上沉淀电子传输层;

[0062]

(6)在电子传输层上形成阴极。

[0063]

衬底包括钢性、柔性衬底,具体包括玻璃、硅晶片、聚碳酸酯、聚甲基丙烯酸甲酯、聚对苯二甲酸乙二醇酯、聚萘二甲酸乙二醇酯、聚酰胺、聚醚砜、或其组合。

[0064]

阳极包括金属或其合金例如镍、铂、钒、铬、铜、锌、或金;导电金属氧化物例如氧化锌、氧化铟、氧化锡、氧化铟锡(ito)、氧化铟锌(izo)、或氟掺杂的氧化锡;或者金属和氧化物的组合例如zno和al或者sno2和sb,但是不限于此,可以为以上任意两种或两种以上组合。

[0065]

空穴注入层包括导电化合物,包括聚噻吩、聚苯胺、聚吡咯、聚(对亚苯基)、聚芴、聚(3,4-亚乙基二氧噻吩)、聚(3,4-亚乙基二氧噻吩)聚磺苯乙烯(pedot:pss)、moo3、woo3、nio、hatcn、cuo、v2o5、cus、或其组合。

[0066]

空穴传输层包括聚(9,9-二辛基-芴-共-n-(4-丁基苯基)-二苯基胺)(tfb)、多芳

基胺、聚(n-乙烯基咔唑)、聚苯胺、聚吡咯、n,n,n',n'-四(4-甲氧基苯基)-联苯胺(tpd)、4-双[n-(1-萘基)-n-苯基-氨基]联苯(α-npd)、4,4',4

”-

三[苯基(间-甲苯基)氨基]三苯基胺(m-mtdata)、4,4',4

”-

三(n-咔唑基)-三苯基胺(tcta)、1,1-双[(二-4-甲苯基氨基)苯基环己烷(tapc)、p-型金属氧化物(例如nio、wo3、或moo3)、碳质材料例如石墨烯氧化物、或它们的组合,但是不限于此。

[0067]

量子点发光层的材料为ii-vi族的cds、cdse、cdte、zns、znse、znte、zno、hgs、hgse、hgte、cdses、cdsete、cdste、znses、znsete、znste、hgses、hgsete、hgste、cdzns、cdznse、cdznte、cdhgs、cdhgse、cdhgte、hgzns、hgznse、hgznte、cdznses、cdznsete、cdznste、cdhgses、cdhgsete、cdhgste、hgznses、hgznsete、hgznste;或iii-v族的gan、gap、gaas、gasb、aln、alp、alas、alsb、inn、inp、inas、insb、ganp、ganas、gansb、gapas、gapsb、alnp、alnas、alnsb、alpas、alpsb、innp、innas、innsb、inpas、inpsb、gaalnp、gaalnas、gaalnsb、gaalpas、gaalpsb、gainnp、gainnas、gainnsb、gainpas、gainpsb、inalnp、inalnas、inalnsb、inalpas、inalpsb;或iv-vi族的sns、snse、snte、pbs、pbse、pbte、snses、snsete、snste、pbses、pbsete、pbste、snpbs、snpbse、snpbte、snpbsse、snpbsete、snpbste;或者以上任意一种或多种的组合。

[0068]

电子传输层为上述复合材料组成。

[0069]

阴极包括金属或其合金例如镁、钙、钠、钾、钛、铟、钇、锂、钆、铝、银、锡、铅、铯、或钡;多层结构材料包括碱金属卤化物、碱土金属卤化物、碱金属氧化物、或其组合的第一层、和金属层的结构,其中所述金属层包括碱土金属、13族金属、或其组合。例如lif/al、lio2/al、lif/ca、liq/al、和baf2/ca,但是不限于此。

[0070]

所述底电极的厚度为20~200nm;所述空穴注入层的厚度为20~200nm;空穴传输层的厚度为30~180nm;所述量子点混合发光层的总厚度为30~180nm。所述电子传输层的厚度为10~180nm;所述顶电极的厚度为40~190nm。

[0071]

本发明先后进行过多次试验,现举一部分试验结果作为参考对发明进行进一步详细描述,下面结合具体实施例进行详细说明。

[0072]

实施例1

[0073]

本实施例提供一种qled器件,其结构如图2所示,该qled器件从下而上依次包括衬底1、阳极2、空穴注入层3、空穴传输层4、量子点发光层5、电子传输层6、阴极7。其中,衬底1的材料为玻璃片,阳极2的材料为ito基板,空穴注入层3的材料为pedot:pss,空穴传输层4的材料为tfb,量子点发光层5的材料为cdznse/znse量子点,电子传输层6的材料为辛二酸掺杂zno,阴极7的材料为al。

[0074]

该器件的制备方法包括如下步骤:

[0075]

1.将tfb溶液沉积于空穴注入层(pedot:pss)上,沉积条件为3000r/min旋涂30s,再于150℃下加热30min完成结晶,得到空穴传输层。

[0076]

2.将cdznse/znse量子点沉积于空穴传输层上,在一定转数3000r/min旋涂30s,得到量子点发光层。

[0077]

3.沉积etl层,

[0078]

室温,向采用乙醇溶解的zno溶液中加入一定量辛二酸单甲酯的正辛酸溶液。所掺杂二羧酸单酯与zno材料的质量之比为1:30,80℃加热2h实现二羧酸单酯完全水解形成辛

二酸,得到溶液1。将溶液1以3000r/min旋涂30s后,于80℃加热30min,得到电子传输层。

[0079]

4.然后蒸镀al电极,采用电子胶封装得到qled器件。

[0080]

实施例2

[0081]

本实施例提供一种qled器件,其结构如图2所示,该qled器件从下而上依次包括衬底1、阳极2、空穴注入层3、空穴传输层4、量子点发光层5、电子传输层6、阴极7。其中,衬底1的材料为玻璃片,阳极2的材料为ito基板,空穴注入层3的材料为pedot:pss,空穴传输层4的材料为tfb,量子点发光层5的材料为cdznse/znse/zns量子点,电子传输层6的材料为庚二酸掺杂zno,阴极7的材料为al。

[0082]

该器件的制备方法包括如下步骤:

[0083]

1.将tfb溶液沉积于空穴注入层(pedot:pss)上,沉积条件为3000r/min旋涂30s,再于150℃下加热30min完成结晶,得到空穴传输层。

[0084]

2.将cdznse/znse/zns量子点沉积于空穴传输层上,在一定转数2000r/min旋涂30s,得到量子点发光层。

[0085]

3.沉积etl层,

[0086]

室温,向采用乙醇溶解的zno溶液中加入一定量庚二酸单甲酯的正辛酸溶液。所掺杂二羧酸单酯与zno材料的质量之比为2:30,80℃加热2h实现二羧酸单酯完全水解形成庚二酸,得到溶液1。将溶液1以3000r/min旋涂30s后,于80℃加热30min,得到电子传输层。

[0087]

4.然后蒸镀al电极,采用电子胶封装得到qled器件。

[0088]

实施例3

[0089]

本实施例提供一种qled器件,其结构如图2所示,该qled器件从下而上依次包括衬底1、阳极2、空穴注入层3、空穴传输层4、量子点发光层5、电子传输层6、阴极7。其中,衬底1的材料为玻璃片,阳极2的材料为ito基板,空穴注入层3的材料为pedot:pss,空穴传输层4的材料为tfb,量子点发光层5的材料为cdznse/znse/cdzns量子点,电子传输层6的材料为丁二酸掺杂zno,阴极7的材料为al。

[0090]

该器件的制备方法包括如下步骤:

[0091]

1.将tfb溶液沉积于空穴注入层(pedot:pss)上,沉积条件为3000r/min旋涂30s,再于150℃下加热30min完成结晶,得到空穴传输层。

[0092]

2.将cdznse/znse/cdzns量子点沉积于空穴传输层上,在一定转数4000r/min旋涂30s,得到量子点发光层。

[0093]

3.沉积etl层,

[0094]

室温,向采用乙醇溶解的zno溶液中加入一定量丁二酸单甲酯的正辛酸溶液。所掺杂二羧酸单酯与zno材料的质量之比为2:30,80℃加热2h实现二羧酸单酯完全水解形成丁二酸,得到溶液1。将溶液1以3000r/min旋涂30s后于80℃加热60min,得到电子传输层。

[0095]

4.然后蒸镀al电极,采用电子胶封装得到qled器件。

[0096]

实施例4

[0097]

本实施例提供一种qled器件,其结构如图2所示,该qled器件从下而上依次包括衬底1、阳极2、空穴注入层3、空穴传输层4、量子点发光层5、电子传输层6、阴极7。其中,衬底1的材料为玻璃片,阳极2的材料为ito基板,空穴注入层3的材料为pedot:pss,空穴传输层4的材料为tfb,量子点发光层5的材料为cdznses/zns量子点,电子传输层6的材料为壬二酸

掺杂zno,阴极7的材料为al。

[0098]

该器件的制备方法包括如下步骤:

[0099]

1.将tfb溶液沉积于空穴注入层(pedot:pss)上,沉积条件为3000r/min旋涂30s,再于150℃下加热30min完成结晶,得到空穴传输层。

[0100]

2.将cdznses/zns量子点沉积于空穴传输层上,在一定转数4000r/min旋涂30s,得到量子点发光层。

[0101]

3.沉积etl层,

[0102]

室温,向采用乙醇溶解的zno溶液中加入一定量壬二酸单甲酯的正辛酸溶液。所掺杂二羧酸单酯与zno材料的质量之比为4:30,80℃加热2h实现二羧酸单酯完全水解形成壬二酸,得到溶液1。将溶液1以3000r/min旋涂30s后于80℃加热30min,得到电子传输层。

[0103]

4.然后蒸镀al电极,采用电子胶封装得到qled器件。

[0104]

实施例5

[0105]

本实施例提供一种qled器件,其结构如图2所示,该qled器件从下而上依次包括衬底1、阳极2、空穴注入层3、空穴传输层4、量子点发光层5、电子传输层6、阴极7。其中,衬底1的材料为玻璃片,阳极2的材料为ito基板,空穴注入层3的材料为pedot:pss,空穴传输层4的材料为tfb,量子点发光层5的材料为cdznse/znse量子点,电子传输层6的材料为辛二酸掺杂tio2,阴极7的材料为al。

[0106]

该器件的制备方法包括如下步骤:

[0107]

1.将tfb溶液沉积于空穴注入层(pedot:pss)上,沉积条件为3000r/min旋涂30s,再于150℃下加热30min完成结晶,得到空穴传输层。

[0108]

2.将cdznse/znse量子点沉积于空穴传输层上,在一定转数3000r/min旋涂30s,得到量子点发光层。

[0109]

3.沉积etl层,

[0110]

室温,向采用乙醇溶解的tio2溶液中加入一定量辛二酸单甲酯的正辛酸溶液。所掺杂二羧酸单酯与tio2材料的质量之比为1:30,80℃加热2h实现二羧酸单酯完全水解形成辛二酸,得到溶液1。将溶液1以3000r/min旋涂30s后,于80℃加热30min,得到电子传输层。

[0111]

4.然后蒸镀al电极,采用电子胶封装得到qled器件。

[0112]

实施例6

[0113]

本实施例提供一种qled器件,其结构如图2所示,该qled器件从下而上依次包括衬底1、阳极2、空穴注入层3、空穴传输层4、量子点发光层5、电子传输层6、阴极7。其中,衬底1的材料为玻璃片,阳极2的材料为ito基板,空穴注入层3的材料为pedot:pss,空穴传输层4的材料为tfb,量子点发光层5的材料为cdznse/znse量子点,电子传输层6的材料为辛二酸掺杂sno2,阴极7的材料为al。

[0114]

该器件的制备方法包括如下步骤:

[0115]

1.将tfb溶液沉积于空穴注入层(pedot:pss)上,沉积条件为3000r/min旋涂30s,再于150℃下加热30min完成结晶,得到空穴传输层。

[0116]

2.将cdznse/znse量子点沉积于空穴传输层上,在一定转数3000r/min旋涂30s,得到量子点发光层。

[0117]

3.沉积etl层,

[0118]

室温,向采用乙醇溶解的sno2溶液中加入一定量辛二酸单甲酯的正辛酸溶液。所掺杂二羧酸单酯与sno2材料的质量之比为1:30,80℃加热2h实现二羧酸单酯完全水解形成辛二酸,得到溶液1。将溶液1以3000r/min旋涂30s后,于80℃加热30min,得到电子传输层。

[0119]

4.然后蒸镀al电极,采用电子胶封装得到qled器件。

[0120]

对比例1

[0121]

该对比例除了电子传输层的材料为无掺杂的zno材料外,其他制备方式均与实施例1相同。

[0122]

对比例2

[0123]

该对比例除了电子传输层的材料为无掺杂的zno材料外,其他制备方式均与实施例2相同。

[0124]

对比例3

[0125]

该对比例除了电子传输层的材料为无掺杂的zno材料外,其他制备方式均与实施例3相同。

[0126]

对比例4

[0127]

该对比例除了电子传输层的材料为无掺杂的zno材料外,其他制备方式均与实施例4相同。

[0128]

对比例5

[0129]

该对比例除了电子传输层的材料为无掺杂的tio2材料外,其他制备方式均与实施例5相同。

[0130]

对比例6

[0131]

该对比例除了电子传输层的材料为无掺杂的sno2材料外,其他制备方式均与实施例6相同。

[0132]

性能测试

[0133]

以上对比例1~6与实施例1~6中制备的量子点发光二极管进行性能测试,测试方法如下:

[0134]

(1)外量子点效率:

[0135]

注入到量子点中的电子-空穴对数转化为出射的光子数的比值,单位是%,是衡量电致发光器件优劣的一个重要参数,采用eqe光学测试仪器测定即可得到。具体计算公式如下:

[0136][0137]

式中η

e

为光输出耦合效率,η

r

为复合的载流子数与注入载流子数的比值,χ为产生光子的激子数与总激子数的比值,k

r

为辐射过程速率,k

nr

为非辐射过程速率。

[0138]

测试条件:在室温下进行,空气湿度为30~60%。

[0139]

(2)qled器件寿命:

[0140]

器件在恒定电流或电压驱动下,亮度减少至最高亮度的一定比例时所需的时间,亮度下降至最高亮度的95%的时间定义为t95,该寿命为实测寿命。为缩短测试周期,器件寿命测试通常是参考oled器件测试在高亮度下通过加速器件老化进行,并通过延伸型指数衰减亮度衰减拟合公式拟合得到高亮度下的寿命,比如:1000nit下的寿命计为t95

1000nit

。

具体计算公式如下:

[0141][0142]

式中t95

l

为低亮度下的寿命,t95

h

为高亮度下的实测寿命,l

h

为器件加速至最高亮度,l

l

为1000nit,a为加速因子,对qled而言,该取值通常为1.6~2,本实验通过测得若干组绿色qled器件在额定亮度下的寿命得出a值为1.7。

[0143]

采用寿命测试系统对相应器件进行寿命测试,测试条件:在室温下进行,空气湿度为30~60%。

[0144]

(3)电子迁移率:单位电场作用下载流子获得的平均速率,反应了载流子在电场作用下的运输能力,单位为cm2/(v

·

s)。通过制备相应的纯空穴型器件,然后采用空间电荷受限的电流法(sclc)测定即可得到。纯电子型器件结构如下:阳极/定电子传输层/阴极。具体计算公式如下:

[0145]

j=(9/8)/ε

r

ε

o

μ

e

v2/d3[0146]

式中,j表示电流密度,单位为ma

·

cm-2;ε

r

表示相对介电常数,ε

o

表示真空介电常数,μ

e

电子迁移率,单位为cm2/(v

·

s);v表示驱动电压,单位为v;d表示膜厚度,单位为m。

[0147]

测试条件:在室温下进行,空气湿度为30~60%。

[0148]

上述测试结果如表1所示:

[0149]

表1

[0150][0151][0152]

从上表1可见,本发明实施例的电子传输层薄膜,电子迁移率明显高于各自对应的对比例中电子传输层薄膜。而且本发明实施例提供的量子点发光二极管的外量子效率和寿命明显高于各自对应的对比例中的量子点发光二极管,说明本发明实施例的量子点发光二极管具有更好的发光效率。

[0153]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。