1.本技术涉及电控箱技术领域,更具体地说,它涉及一种双层复合抗形变风力发电用电控箱。

背景技术:

2.我国可利用海洋风能资源约750gw,是陆上风能资源的3倍,年平均利用小时可达3000h以上,年发电量比陆上高出50%。近海风力发电技术已经成为我国风力发电技术研究和应用的热点。

3.电控箱是一个包含多个开关设备以及相关的控制、信号等电子器件的重要部位,现有的电控箱中一般会设置空气开关、继电器、接触器等各种电器元件。当电控箱在海上风力发电过程中使用时,因电控箱主要采用金属材料制成,具有较好的抗形变效果,但长期使用的电控箱易出现盐雾腐蚀现象,不但箱体相关金属构件腐蚀,内部电器上,也均出现不同程度锈蚀。

4.现有技术中,上申请号为201510230445.3的中国发明专利申请文件中公开了一种电控箱用板材及其制备方法,该电控箱用板材的各组分按质量百分比的构成为:玄武岩纤维55%

‑

65%、环氧树脂20%

‑

30%、促进剂5%

‑

10%、固化剂5%

‑

10%、增韧剂2%

‑

5%。

5.现有的这种电控箱用板材使用玄武岩纤维和环氧树脂制成,具有抗腐蚀性、良好的稳定性和耐高温性,但在海面上温度变化不定,当暖而湿的空气与海面附近的低温空气混合后,会凝结成小水珠,附着于电控箱的外表面和内表面,以造成安全事故,当海面温度较低时,小水珠在电控箱表面形成冰层,在冰层较低的温度下,使得电控箱用板材中环氧树脂的脆性变大,使得电控箱用板材易开裂,抗疲劳性能降低,承载强度减弱。

6.针对上述中的相关技术,发明人认为研发一种具有耐低温,且超疏水的双层复合抗形变风力发电用电控箱是亟待解决的问题。

技术实现要素:

7.为了防止水珠附着在电控箱上,提高电控箱的超疏水效果和低温韧性,本技术提供一种双层复合抗形变风力发电用电控箱。

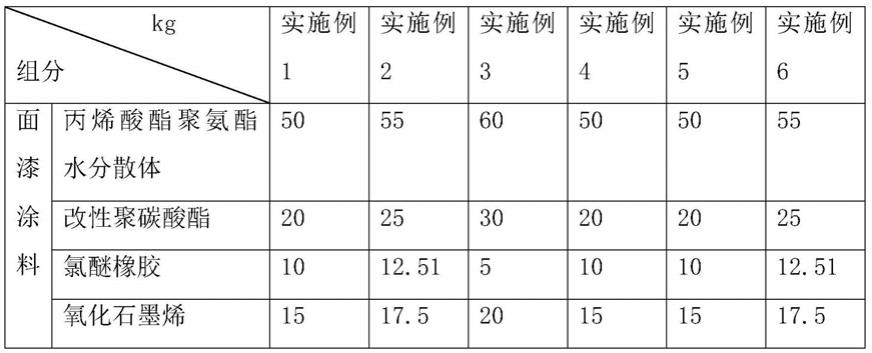

8.第一方面,本技术提供一种双层复合抗形变风力发电用电控箱,采用如下的技术方案:一种双层复合抗形变风力发电用电控箱,包括双层电控箱本体,还包括涂覆于双层电控箱本体表面的底漆层和涂覆于底漆层上的面漆层;所述面漆层包括以下重量份的原料:50

‑

60份丙烯酸酯聚氨酯水分散体、20

‑

30份改性聚碳酸酯、10

‑

15份氯醚橡胶、15

‑

20份氧化石墨烯、5

‑

10份γ

‑

甲基丙烯酰氧基三甲氧基硅烷、3

‑

6份聚二甲基硅氧烷、2

‑

5份三羟甲基丙烷三丙烯酸酯、0.1

‑

0.3份流平剂、0.1

‑

0.5份消泡剂、0.1

‑

0.3份成膜剂、30

‑

50份去离子水。

9.通过采用上述技术方案,由于采用氯醚橡胶、改性聚碳酸酯与丙烯酸酯聚氨酯水分散体作为面漆涂料的主要原料,丙烯酸酯聚氨酯水分散体和氯醚橡胶的结构相似,相容

性较好,氯醚橡胶具有较好的拉伸强度和耐寒性,二者共混,能改善面漆层的耐寒性、耐水性、弹性和拉伸强度,聚碳酸酯经改性后可使面漆层具有超疏水表面,以防止水滴在面漆表面凝结成冰,降低面漆层的柔韧性,γ

‑

甲基丙烯酰氧基三甲氧基硅烷和聚二甲基硅氧烷对氧化石墨烯进行改性,使氧化石墨烯形成疏水性表面,且氧化石墨烯能增加面漆层的抗划伤性能、铅笔硬度和散热性能,三羟甲基丙烷三丙烯酸酯和丙烯酸酯聚氨酯水分散体,能在聚碳酸酯表面形成具有超疏水、抗划伤、低温韧性好的涂层,从而使得面漆层具有超疏水效果,防止水滴在面漆层表面凝结,同时增大面漆层的低温柔韧性和低温耐冲击性能。

10.进一步地,所述底漆层由底漆涂料固化形成,底漆涂料包括以下重量份的组分:45

‑

60份水性环氧树脂、10

‑

20份载镍纳米碳纤维、0.2

‑

0.8份消泡剂、10

‑

20份填料、0.1

‑

0.5份成膜剂、0.5

‑

1份流平剂、10

‑

20份蒸馏水。

11.通过采用上述技术方案,由于水性环氧树脂与电控箱本体具有良好的粘结强度,从而使得底漆层的附着力较高,不易脱落,纳米碳纤维具有较好的强度、长径比、热稳定性和化学稳定性,能增加底漆层的抗冲击强度和拉伸强度,且纳米碳纤维具有较好的导热性能、耐高温和低温性能以及良好的耐腐蚀效果,在纳米碳纤维上负载镍,使得纳米碳纤维的导热性能得到大幅度提升,从而增强底漆层的散热效果,使电控箱在工作时,能快速散热,防止电控箱内电器元件发生热老化,载镍纳米碳纤维的掺入,不仅能提升底漆层的散热效果,还能增强底漆层的耐腐蚀性、低温柔韧性和热稳定性。

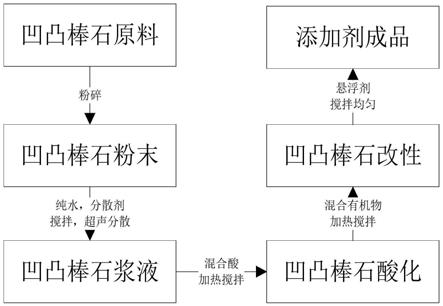

12.进一步地,所述改性聚碳酸酯的制备方法如下:(1)以重量份计,将1.7

‑

2.2份双酚a、0.6

‑

1份氢氧化钠和12

‑

16份蒸馏水搅拌均匀,制得水相料;将1.7

‑

2.4份间苯二甲酰氯与36

‑

40份二氯甲烷混合,制成有机相料;向水相中加入0.017

‑

0.02份苄基三乙基氯化铵和有机相料,在10

‑

15℃下搅拌,反应0.5

‑

1h,加入2.5

‑

3份聚二甲基硅氧烷,常温下搅拌4

‑

5h,洗涤、干燥,制得聚芳酯

‑

聚硅氧烷嵌段共聚物;(2)将聚芳酯

‑

聚硅氧烷嵌段共聚物粉碎成粒径为270

‑

280nm的粉末,在50

‑

60℃下真空干燥18

‑

20h,将聚碳酸酯在110

‑

120℃下干燥7

‑

10h,将干燥后的聚碳酸酯、聚芳酯

‑

聚硅氧烷嵌段共聚物和核壳增韧剂,经双螺杆共混挤出、造粒,在110℃下干燥12h,聚碳酸酯、聚芳酯

‑

聚硅氧烷嵌段共聚物和核壳增韧剂的质量比为1:0.5

‑

0.8:0.04

‑

0.07。

13.通过采用上述技术方案,以双酚a、间苯二甲酰氯为原料,以苄基三乙基氯化铵为相转移催化剂,采用界面缩合法,合成了酰氯封端的聚芳酯低聚物,并与双氨基封端聚二甲基硅氧烷继续反应,制得聚芳酯

‑

聚硅氧烷嵌段共聚物;核壳增韧剂的核为丁二烯

‑

苯乙烯,外壳是聚甲基丙烯酸甲酯,常温增韧效果和低温增韧效果优异,在

‑

40℃至

‑

50℃下,也能使被增韧材料保持韧性,综合性能优异,在聚碳酸酯中分散性好,耐应力开裂性好,能同时改善对水的敏感性,将聚碳酸酯与聚芳酯

‑

聚硅氧烷嵌段共聚物、核壳增韧剂混合、挤出、造粒,制得的改性聚碳酸酯表面疏水效果得到提升,且耐应力开裂性增强,低温柔韧性得到改善。

14.进一步地,所述载镍纳米碳纤维:(1)以重量份计,将1

‑

3份聚乙烯醇与2

‑

6份n,n

‑

二甲基甲酰胺混合,加入0.9

‑

2.7份β

‑

环糊精,搅拌10

‑

12h,超声20

‑

30min后进行静电纺丝,制得碳纤维;(2)将纳米铜置于油酸中钝化2

‑

4h,取出,将1

‑

3份碳纤维置于2

‑

5份硝酸镍溶液中,加入0.6

‑

1.2份纳米铜和0.5

‑

1份明胶,持续浸泡24h,取出,用无水乙醇和蒸馏水交替洗

涤,干燥;(3)将碳纤维置于250

‑

260℃下保温1.8

‑

2h,再置于氮气氛围下,升温至600

‑

620℃,保温1.5

‑

2h,冷却至250

‑

260℃,撤去氮气氛围,冷却至室温,与2

‑

4份烷基烯酮二聚体、3

‑

5份碳化细菌纤维素和0.5

‑

1份十二氟庚基丙基三甲氧基硅烷混合,超声振荡,制得载镍纳米纤维。

15.通过采用上述技术方案,碳纤维经浸泡24h和600℃焙烧之后,镍纳米粒子能均匀地分散在碳纤维表面,镍纳米粒子的粒径较小,因为纳米铜经油酸钝化,能有效防止铜粉的表面氧化,且使用明胶作为表面活性剂,能修饰纳米微粒,并且增强纳米微粒与碳纤维之间的作用力,防止纳米铜粉和纳米镍离子在焙烧时出现团聚和脱落,增强底漆层的导热性和散热性;碳纤维可以耐

‑

180℃的低温,在此条件下依然柔软,从而使底漆层在超低温环境下仍具有较好的柔韧性,不易开裂,碳化细菌纤维素具有比表面积的和极高的孔隙率,且具有良好的疏水性能,烷基烯酮二聚体为施胶剂,与碳化细菌纤维素配合,不仅能提升载镍纳米碳纤维的疏水效果,还能提升其拉伸强度和韧性。

16.进一步地,所述填料为玻璃微珠、纳米二氧化钛、高岭土和超细滑石粉中的一种或几种的组合物。

17.进一步地,所述面漆层中还包括5

‑

10份聚醚酰亚胺纳米纤维。

18.通过采用上述技术方案,聚醚酰亚胺具有优异的耐高温性、抗化学性、高强度,将其经过静电纺丝制成纳米纤维,具有优良的机械性能、耐辐照性能、耐高低温性和耐磨性能。

19.进一步地,所述聚醚酰亚胺纳米纤维的制备方法如下:将聚醚酰亚胺加入到溶剂中,溶剂由n,n

‑

二甲基甲酰胺和n

‑

甲基吡咯烷酮按照1:1的质量比混合制成,升温至60

‑

70℃,加热18

‑

20h,聚醚酰亚胺和溶剂的质量比为1:4

‑

5,加入二氧化硅和碳纳米管,超声振荡,进行静电纺丝,制得改性聚醚酰亚胺纳米纤维,聚醚酰亚胺、二氧化硅和碳纳米管的质量比为1:0.1

‑

0.2:0.3

‑

0.4。

20.通过采用上述技术方案,聚醚酰亚胺纳米纤维可在180℃下长期使用,加入二氧化硅后,力学性能增大,拉伸强度增强,韧性提升,且二氧化硅和碳纳米管的导热性好,能增强面漆层的散热效果。

21.进一步地,所述面漆层由面漆涂料固化形成,面漆涂料的制备方法如下:(1)将氧化石墨烯与γ

‑

甲基丙烯酰氧基三甲氧基硅烷、聚二甲基硅氧烷置于马弗炉中,于230

‑

240℃下保温1

‑

1.5h,冷却;(2)加入丙烯酸酯聚氨酯水分散体、去离子水、三羟甲基丙烷三丙烯酸酯和改性聚碳酸酯,混合均匀后,加入流平剂、消泡剂和成膜剂,再加入粉碎后的聚醚酰亚胺纳米纤维,混合均匀,制得面漆涂料。

22.通过采用上述技术方案,γ

‑

甲基丙烯酰氧基三甲氧基硅烷和聚二甲基硅氧烷对氧化石墨烯进行改性,使氧化石墨烯形成疏水性表面,且氧化石墨烯能增加面漆层的抗划伤性能和铅笔硬度,从而改善面漆层的疏水效果和耐低温性能,且石墨烯的导热系数大,能增强面漆层的散热效果。

23.进一步地,所述消泡剂为聚二甲基硅氧烷、乳化硅油和磷酸三丁酯中的一种或几种的组合物;成膜剂为聚乙烯醇、海藻酸钠、黄原胶中的一种或几种的组合物;流平剂为聚丙烯酸、羧甲基纤维素、聚二甲基硅氧烷、聚甲基苯基硅氧烷中的一种或几种的组合物。

24.进一步地,所述双层电控箱本体由非金属grc材质或锰含量≤0.3%的不锈钢材质制成。

25.通过采用上述技术方案,grc非金属材质主要原料是低碱度硫铝酸盐等特种水泥和耐碱玻纤,具有较高的抗拆、抗冲击和抗压强度,且具有抗暴晒、抗辐射、防冻、防潮、阻燃及隔热能力,在日温差变化较大的情况下,箱内不产生凝露,grc材质箱体具有极强的抗风化性,使用寿命长达50年以上,不锈钢材质的抗腐蚀性极佳,降低锰元素的含量,避免锰形成氧化物,导致生锈。

26.综上所述,本技术具有以下有益效果:1、由于本技术采用氯醚橡胶、改性聚碳酸酯与丙烯酸酯聚氨酯水分散体作为面漆层的主料,并掺入氧化石墨烯、γ

‑

甲基丙烯酰氧基三甲氧基硅烷和三羟甲基丙烷三丙烯酸酯,由于丙烯酸酯和氯醚橡胶的结构相似,相容性较好,改性聚碳酸酯经三羟甲基丙烷三丙烯酸酯的改性作用,能在改性聚碳酸酯表面形成超疏水、抗划伤、低温韧性高的涂层,具有较高导热系数的氧化石墨烯经从γ

‑

甲基丙烯酰氧基三甲氧基硅烷的作用,使得表面形成疏水结构,经氧化石墨烯、氯醚橡胶和改性聚碳酸酯的配合作用,使得面漆涂料具有超疏水效果,且耐水性、耐寒性、拉伸强度较好,在低温环境下,水滴不易在面漆层上凝结成冰,并进一步加强了面漆层的低温柔韧性,防止其开裂,同时增强了面漆层的散热效果,防止电控箱内电器元件发生热老化。

27.2、本技术中优选采用聚芳酯

‑

聚硅氧烷嵌段共聚物和核壳增韧剂对聚碳酸酯进行改性,由于核壳增韧剂在常温和低温下的增韧效果均较为优异,在

‑

40℃至

‑

50℃下,也能使被增韧材料保持韧性,在聚碳酸酯中接枝聚芳酯

‑

聚硅氧烷嵌段共聚物,使得聚碳酸酯在低温环境下,仍具有较好的柔韧性、抗冲击性和耐应力开裂性。

28.3、本技术中优选使用水性环氧树脂和载镍纳米碳纤维等制备底漆涂料,由于水性环氧树脂对底材具有极高的附着力,固化后耐腐蚀性和化学品性能优异,收缩小、硬度高、耐磨性好,较为环保,不会造成空气污染,纳米碳纤维具有优异的拉伸强度和弹性模量,可增强底漆层的柔韧性,在纳米碳纤维上负载镍粒子和铜粉,可增强底漆层的导热性和散热性,碳化细菌纤维素和烷基烯酮二聚体能提升载镍纳米碳纤维的疏水效果,并再提升其拉伸强度和韧性,从而改善底漆层的疏水性和柔韧性。

29.4、本技术中优选向面漆涂料中掺入聚醚酰亚胺纳米纤维,将聚醚酰亚胺与二氧化硅、碳纳米管混合纺丝制得聚醚酰亚胺纳米纤维,二氧化硅和碳纳米管不仅能增强聚醚酰亚胺的耐磨性、拉伸强度和低温柔韧性,还能提升其导热性,从而增大面漆层的耐低温冲击性和散热效果。

具体实施方式

30.以下结合实施例对本技术作进一步详细说明。

31.改性聚碳酸酯的制备例1

‑

3制备例1

‑

3中核壳增韧剂选自慈禧欧原贸易有限公司出售的型号为m

‑

521mbs的核壳增韧剂。

32.制备例1:(1)将1.7kg双酚a、0.6kg氢氧化钠和12kg蒸馏水搅拌均匀,制得水相料;将1.7kg间苯二甲酰氯与36kg二氯甲烷混合,制成有机相料;向水相中加入0.017kg苄基三

乙基氯化铵和有机相料,在10℃下搅拌,反应1h,加入2.5kg聚二甲基硅氧烷,常温下搅拌4h,洗涤、干燥,制得聚芳酯

‑

聚硅氧烷嵌段共聚物;(2)将聚芳酯

‑

聚硅氧烷嵌段共聚物粉碎成粒径为270nm的粉末,在50℃下真空干燥20h,将聚碳酸酯在110℃下干燥10h,将干燥后的聚碳酸酯、聚芳酯

‑

聚硅氧烷嵌段共聚物和核壳增韧剂,经双螺杆共混挤出、造粒,在110℃下干燥12h,聚碳酸酯、聚芳酯

‑

聚硅氧烷嵌段共聚物和核壳增韧剂的质量比为1:0.5:0.04。

33.制备例2:(1)将2.0kg双酚a、0.8kg氢氧化钠和14kg蒸馏水搅拌均匀,制得水相料;将2.1kg间苯二甲酰氯与38kg二氯甲烷混合,制成有机相料;向水相中加入0.018kg苄基三乙基氯化铵和有机相料,在13℃下搅拌,反应0.8h,加入2.8kg聚二甲基硅氧烷,常温下搅拌4.5h,洗涤、干燥,制得聚芳酯

‑

聚硅氧烷嵌段共聚物;(2)将聚芳酯

‑

聚硅氧烷嵌段共聚物粉碎成粒径为275nm的粉末,在55℃下真空干燥19h,将聚碳酸酯在115℃下干燥8h,将干燥后的聚碳酸酯、聚芳酯

‑

聚硅氧烷嵌段共聚物和核壳增韧剂,经双螺杆共混挤出、造粒,在110℃下干燥12h,聚碳酸酯、聚芳酯

‑

聚硅氧烷嵌段共聚物和核壳增韧剂的质量比为1:0.6:0.05。

34.制备例3:(1)将2.2kg双酚a、1.0kg氢氧化钠和16kg蒸馏水搅拌均匀,制得水相料;将2.4kg间苯二甲酰氯与40kg二氯甲烷混合,制成有机相料;向水相中加入0.02kg苄基三乙基氯化铵和有机相料,在15℃下搅拌,反应0.5h,加入3.0kg聚二甲基硅氧烷,常温下搅拌5h,洗涤、干燥,制得聚芳酯

‑

聚硅氧烷嵌段共聚物;(2)将聚芳酯

‑

聚硅氧烷嵌段共聚物粉碎成粒径为280nm的粉末,在60℃下真空干燥18h,将聚碳酸酯在120℃下干燥7h,将干燥后的聚碳酸酯、聚芳酯

‑

聚硅氧烷嵌段共聚物和核壳增韧剂,经双螺杆共混挤出、造粒,在110℃下干燥12h,聚碳酸酯、聚芳酯

‑

聚硅氧烷嵌段共聚物和核壳增韧剂的质量比为1:0.8:0.07。

35.载镍纳米碳纤维制备例4

‑

6制备例4:(1)将1kg聚乙烯醇与2kg n,n

‑

二甲基甲酰胺混合,加入0.9kgβ

‑

环糊精,搅拌10h,超声20min后进行静电纺丝,制得碳纤维;(2)将纳米铜置于油酸中钝化2h,取出,将1kg碳纤维置于2kg硝酸镍溶液中,加入0.6kg纳米铜和0.5kg明胶,持续浸泡24h,取出,用无水乙醇和蒸馏水交替洗涤,干燥;(3)将碳纤维置于250℃下保温2h,升温速度为5℃/min,再置于氮气氛围下,以2℃/min的升温速率升温至600℃,保温2h,冷却至250℃,撤去氮气氛围,冷却至室温,与2kg烷基烯酮二聚体、3kg碳化细菌纤维素和0.5kg十二氟庚基丙基三甲氧基硅烷混合,超声振荡,制得载镍纳米纤维,碳化细菌纤维素由细菌纤维素经浸泡、清洗、切块、干燥后,在氩气保护下,于800℃下煅烧制得15min制得。

36.制备例5:(1)将2kg聚乙烯醇与4kg n,n

‑

二甲基甲酰胺混合,加入1.8kgβ

‑

环糊精,搅拌11h,超声25min后进行静电纺丝,制得碳纤维;(2)将纳米铜置于油酸中钝化3h,取出,将2kg碳纤维置于3.5kg硝酸镍溶液中,加入0.9kg纳米铜和0.8kg明胶,持续浸泡24h,取出,用无水乙醇和蒸馏水交替洗涤,干燥;(3)将碳纤维置于255℃下保温1.9h,升温速度为5℃/min,再置于氮气氛围下,以2℃/min的升温速率升温至610℃,保温1.8h,冷却至255℃,撤去氮气氛围,冷却至室温,与3kg烷基烯酮二聚体、4kg碳化细菌纤维素和0.8kg十二氟庚基丙基三甲氧基硅烷混合,超声

振荡,制得载镍纳米纤维,碳化细菌纤维素由细菌纤维素经浸泡、清洗、切块、干燥后,在氩气保护下,于1100℃下煅烧制得10min制得。

37.制备例6:(1)将3kg聚乙烯醇与9kg n,n

‑

二甲基甲酰胺混合,加入2.7kgβ

‑

环糊精,搅拌12h,超声30min后进行静电纺丝,制得碳纤维;(2)将纳米铜置于油酸中钝化4h,取出,将3kg碳纤维置于5kg硝酸镍溶液中,加入1.2kg纳米铜和1.0kg明胶,持续浸泡24h,取出,用无水乙醇和蒸馏水交替洗涤,干燥;(3)将碳纤维置于260℃下保温1.8h,升温速度为5℃/min,再置于氮气氛围下,以2℃/min的升温速率升温至620℃,保温2h,冷却至260℃,撤去氮气氛围,冷却至室温,与4kg烷基烯酮二聚体、4kg碳化细菌纤维素和1kg十二氟庚基丙基三甲氧基硅烷混合,超声振荡,制得载镍纳米纤维,于1400℃下煅烧制得5min制得。

38.聚醚酰亚胺纳米纤维的制备例7

‑

9制备例7:将聚醚酰亚胺加入到溶剂中,溶剂由n,n

‑

二甲基甲酰胺和n

‑

甲基吡咯烷酮按照1:1的质量比混合制成,升温至60℃,加热20h,聚醚酰亚胺和溶剂的质量比为1:4,加入二氧化硅和碳纳米管,超声振荡,进行静电纺丝,制得改性聚醚酰亚胺纳米纤维,聚醚酰亚胺、二氧化硅和碳纳米管的质量比为1:0.1:0.3,静电纺丝的电压为25kv,注射速度为1ml/h,滚筒转速为20r/min,温度为23℃,湿度为43%。

39.制备例8:将聚醚酰亚胺加入到溶剂中,溶剂由n,n

‑

二甲基甲酰胺和n

‑

甲基吡咯烷酮按照1:1的质量比混合制成,升温至65℃,加热19h,聚醚酰亚胺和溶剂的质量比为1:4.5,加入二氧化硅和碳纳米管,超声振荡,进行静电纺丝,制得改性聚醚酰亚胺纳米纤维,聚醚酰亚胺、二氧化硅和碳纳米管的质量比为1:0.15:0.35,静电纺丝的电压为25kv,注射速度为1ml/h,滚筒转速为20r/min,温度为25℃,湿度为45%。

40.制备例9:将聚醚酰亚胺加入到溶剂中,溶剂由n,n

‑

二甲基甲酰胺和n

‑

甲基吡咯烷酮按照1:1的质量比混合制成,升温至70℃,加热18h,聚醚酰亚胺和溶剂的质量比为1:5,加入二氧化硅和碳纳米管,超声振荡,进行静电纺丝,制得改性聚醚酰亚胺纳米纤维,聚醚酰亚胺、二氧化硅和碳纳米管的质量比为1:0.2:0.4,静电纺丝的电压为25kv,注射速度为1ml/h,滚筒转速为20r/min,温度为27℃,湿度为47%。实施例

41.以下实施例中丙烯酸酯聚氨酯水分散体选自广州市利厚贸易有限公司出售的rj822型丙烯酸酯聚氨酯水分散体,水性环氧树脂选自无锡长干化工有限公司出售的cge

‑

19型水性环氧树脂,玻璃微珠选自广州市燊纳贸易有限公司出售的型号为k65的空心玻璃微珠。

42.实施例1:一种双层复合抗形变风力发电用电控箱,包括双层电控箱本体、涂覆于双层电控箱本体表面的底漆层和涂覆于底漆层上的面漆层,双层电控箱本体由非金属grc材质制成,面漆层的厚度为40μm,底漆层的厚度为30μm,其中面漆层由面漆涂料固化形成,面漆涂料由表1中原料配比按照以下方法制成:(1)将15kg氧化石墨烯与5kgγ

‑

甲基丙烯酰氧基三甲氧基硅烷、3kg聚二甲基硅氧烷置于马弗炉中,于230℃下保温1.5h,冷却,氧化石墨烯粒径为10μm;(2)加入50kg丙烯酸酯聚氨酯水分散体、30kg去离子水、2kg三羟甲基丙烷三丙烯酸酯和20kg改性聚碳酸酯,混合均匀后,加入0.1kg流平剂、0.1kg消泡剂和0.1kg成膜剂,混

合均匀,制得面漆涂料;其中改性聚碳酸酯有制备例1制成,流平剂为聚丙烯酸,消泡剂为聚二甲基硅氧烷,成膜剂为聚乙烯醇;底漆层由底漆涂料固化形成,底漆涂料由表1中原料配比按照以下方法制成:将10kg载镍纳米碳纤维研磨成粉末,加入10kg蒸馏水,混合均匀,再加入45kg水性环氧树脂、0.2kg消泡剂、10kg填料、0.1kg成膜剂和0.5kg流平剂,分散均匀,制得底漆层涂料,其中载镍纳米碳纤维由制备例4制成,流平剂为聚丙烯酸,消泡剂为聚二甲基硅氧烷,成膜剂为聚乙烯醇,填料为玻璃微珠,玻璃微珠的粒径为33μm,抗压强度为61mpa,真密度为0.6g/cm3。

43.表1实施例1

‑

6中底漆涂料和面漆涂料的原料用量6中底漆涂料和面漆涂料的原料用量

实施例2:一种双层复合抗形变风力发电用电控箱,与实施例1的区别在于,双层电控箱本体由不锈钢材质制成,面漆层的厚度为50μm,底漆层的厚度为40μm,面漆层由面漆涂料固化形成,面漆涂料由表1中原料配比按照以下方法制成:(1)将17.5kg氧化石墨烯与7.5kgγ

‑

甲基丙烯酰氧基三甲氧基硅烷、4.5kg聚二甲基硅氧烷置于马弗炉中,于235℃下保温1.3h,冷却,氧化石墨烯粒径为30μm;(2)加入55kg丙烯酸酯聚氨酯水分散体、40kg去离子水、3.5kg三羟甲基丙烷三丙烯酸酯和20kg改性聚碳酸酯,混合均匀后,加入0.2kg流平剂、0.3kg消泡剂和0.2kg成膜剂,混合均匀,制得面漆涂料;其中改性聚碳酸酯由制备例2制成,流平剂为羧甲基纤维素,消泡剂为乳化硅油,成膜剂为海藻酸钠。

44.实施例3:一种双层复合抗形变风力发电用电控箱,与实施例1的区别在于,面漆层的厚度为60μm,底漆层的厚度为50μm,面漆层由面漆涂料固化形成,面漆涂料由表1中原料配比按照以下方法制成:(1)将20kg氧化石墨烯与10kgγ

‑

甲基丙烯酰氧基三甲氧基硅烷、6kg聚二甲基硅氧烷置于马弗炉中,于240℃下保温1.0h,冷却,氧化石墨烯粒径为50μm;(2)加入60kg丙烯酸酯聚氨酯水分散体、50kg去离子水、5kg三羟甲基丙烷三丙烯酸酯和30kg改性聚碳酸酯,混合均匀后,加入0.3kg流平剂、0.5kg消泡剂和0.3kg成膜剂,混合均匀,制得面漆涂料;其中改性聚碳酸酯由制备例3制成,流平剂为质量比为1:1的聚二甲基硅氧和聚甲基苯基硅氧烷,消泡剂为磷酸三丁酯,成膜剂为黄原胶。

45.实施例4:一种双层复合抗形变风力发电用电控箱,与实施例1的区别在于,双层电控箱本体由不锈钢材质制成,底漆涂料由表1中原料配比按照以下方法制成:将15kg载镍纳米碳纤维研磨成粉末,加入15kg蒸馏水,混合均匀,再加入53kg水性环氧树脂、0.5kg消泡剂、15kg填料、0.3kg成膜剂和0.8kg流平剂,分散均匀,制得底漆层涂料,其中载镍纳米碳纤维由制备例5制成,流平剂为羧甲基纤维素,消泡剂为乳化硅油,成膜剂为海藻酸钠。

46.实施例5:一种双层复合抗形变风力发电用电控箱,与实施例1的区别在于,底漆涂料由表1中原料配比按照以下方法制成:将20kg载镍纳米碳纤维研磨成粉末,加入20kg蒸馏水,混合均匀,再加入60kg水性环氧树脂、0.8kg消泡剂、20kg填料、0.5kg成膜剂和1.0kg流平剂,分散均匀,制得底漆层涂料,其中载镍纳米碳纤维由制备例6制成,流平剂为质量比为1:1的聚二甲基硅氧和聚甲基苯基硅氧烷,消泡剂为磷酸三丁酯,成膜剂为黄原胶。

47.实施例6:一种双层复合抗形变风力发电用电控箱,与实施例1的区别在于,面漆涂料和底漆涂料的原料配比如表1所示。

48.实施例7:一种双层复合抗形变风力发电用电控箱,与实施例1的区别在于,面漆涂料中还包括5kg聚醚酰亚胺纳米纤维,聚醚酰亚胺纳米纤维由制备例7制成。

49.实施例8:一种双层复合抗形变风力发电用电控箱,与实施例1的区别在于,面漆涂料中还包括:7.5kg聚醚酰亚胺纳米纤维,聚醚酰亚胺纳米纤维由制备例8制成。

50.实施例9:一种双层复合抗形变风力发电用电控箱,与实施例1的区别在于,面漆涂料中还包括10kg聚醚酰亚胺纳米纤维,聚醚酰亚胺纳米纤维由制备例9制成。

51.对比例对比例1:一种双层复合抗形变风力发电用电控箱,与实施例1的区别在于,面漆涂料中未添加改性聚碳酸酯和氯醚橡胶。

52.对比例2:一种双层复合抗形变风力发电用电控箱,与实施例1的区别在于,面漆涂料中改性聚碳酸酯的制备中未添加聚芳酯

‑

聚硅氧烷嵌段共聚物和核壳增韧剂。

53.对比例3:一种双层复合抗形变风力发电用电控箱,与实施例1的区别在于,面漆涂料中未添加氧化石墨烯、γ

‑

甲基丙烯酰氧基三甲氧基硅烷、聚二甲基硅氧烷和三羟甲基丙烷三丙烯酸酯。

54.对比例4:一种双层复合抗形变风力发电用电控箱,与实施例7的区别在于,面漆涂料中聚醚酰亚胺纳米纤维中未添加二氧化硅和碳纳米管。

55.对比例5:一种双层复合抗形变风力发电用电控箱,与实施例7的区别在于,面漆涂料由徐州市青年实业有限公司出售的型号为b

‑

1的面漆替代。

56.对比例6:一种双层复合抗形变风力发电用电控箱,与实施例1的区别在于,底漆涂料中未添加载镍纳米碳纤维。

57.对比例7:一种双层复合抗形变风力发电用电控箱,与实施例1的区别在于,底漆涂料中载镍纳米碳纤维的制备中未添加纳米铜和明胶。

58.对比例8:一种双层复合抗形变风力发电用电控箱,与实施例1的区别在于,底漆涂料中载镍纳米碳纤维的制备中未添加烷基烯酮二聚体、碳化细菌纤维素和十二氟庚基丙基三甲氧基硅烷。

59.对比例9:一种双层复合抗形变风力发电用电控箱,与实施例7的区别在于,底漆涂料由徐州市青年实业有限公司出售的型号为h

‑

1的底漆替代。

60.性能检测试验一、面漆层和底漆层的性能检测:按照实施例1

‑

3、实施例7

‑

9制备面漆,按照实施例1、实施例4

‑

5制备底漆,按照对比例1

‑

5中的方法制备面漆,按照对比例6

‑

9中的方法制备底漆,并按照以下方法检测面漆和底漆的性能,将实施例1

‑

3、实施例7

‑

9和对比例1

‑

5中面漆层的检测结果记录于表2,将实施例1、实施例4

‑

5和对比例6

‑

9底漆层的检测结果记录于表3:1、粘度:按照gb/t1723

‑

1993《涂料粘度测定法》进行检测;2、附着力:按照gb/t1720

‑

1979《漆膜附着力测定法》进行检测;3、柔韧性:按照gb/t1731

‑

1993《漆膜柔韧性测定法》进行检测;4、耐冲击强度:按照gb/t1732

‑

1993《漆膜耐冲击测定法》进行检测;5、耐化学品浸泡:按照gb/t1763

‑

1979《漆膜耐化学试剂性测定法》进行检测。

61.表2面漆层性能检测

由表2中数据可知,按照实施例1

‑

3中方法制备的面漆层,粘度大,附着力强,柔韧性好,耐冲击强度高,耐腐蚀效果优异;实施例7

‑

9中掺入了聚醚酰亚胺纳米纤维,与实施例1

‑

3相比,实施例7

‑

9制备的面漆层各项性能均有所改善。

62.对比例1因面漆涂料中未添加改性聚碳酸酯和氯醚橡胶,对比例1制成的面漆涂料粘度降低,柔韧性下降,耐冲击性能变差。

63.对比例2因改性聚碳酸酯中未添加聚芳酯

‑

聚硅氧烷嵌段共聚物,对比例2制成的面漆涂料粘度下降,柔韧性变差。

64.对比例3因面漆涂料中未添加氧化石墨烯、γ

‑

甲基丙烯酰氧基三甲氧基硅烷、聚二甲基硅氧烷和三羟甲基丙烷三丙烯酸酯,对比例3制成的面漆涂料柔韧性下降,耐冲击强度降低。

65.对比例4因面漆涂料中聚醚酰亚胺纳米纤维,对比例4制成的面漆涂料与实施例7相比,耐冲击强度下降,耐腐蚀效果变差。

66.对比例5市售的面漆形成的面漆层,与实施例1

‑

3相比,其粘度有所下降,耐化学品腐蚀性较差。

67.表3底漆层的性能检测表3底漆层的性能检测实施例1和实施例4

‑

5制备的底漆涂料具有粘度大,附着力强,柔韧性和耐冲击性优异,耐腐蚀效果好的优点。

68.对比例6因底漆涂料中未添加载镍纳米碳纤维,对比例6制备的底漆涂料粘度下

降,附着力下降,柔韧性变差,耐冲击强度和耐腐蚀效果均有所下降。

69.对比例7因载镍纳米碳纤维中未添加纳米铜和明胶,对比例7制备的底漆涂料与实施例1相比,粘度变小,附着力下降,耐腐蚀效果变差。

70.对比例8因载镍纳米碳纤维的制备中未添加烷基烯酮二聚体、碳化细菌纤维素和十二氟庚基丙基三甲氧基硅烷,对比例8制备的底漆涂料柔韧性下降,耐腐蚀效果变差。

71.对比例9为市售底漆涂料形成的底漆层,其耐腐蚀效果不如本技术制备的底漆涂料。

72.二、双层电控箱性能检测:按照实施例1

‑

9和对比例1

‑

9中的方法制备双层电控箱,并按照以下方法检测电控箱表面涂层的性能,将检测结果记录于表4中:1、接触角和滚动角使用座滴法进行检测;2、铅笔硬度:按照gb/t6739

‑

1996《漆膜硬度铅笔测定法》进行检测;3、耐冻融循环:按照gb/t9154

‑

88《建筑涂料涂层耐冻融循环性测定法》中方法,在

‑

40℃的条件下进行,检测出现裂缝的冻融次数;4、耐低温冲击性:将双层电控箱置于

‑

40

±

2℃条件下冷冻4h,采用直径为40mm的钢球从不同高度下自由下落进行冲击,检测双层电控箱出现开裂时钢球的高度;5、热导率:按照astmd5470《导热性能/导热系数测试》进行检测。

73.表4双层电控箱的表面性能测试

由表4中数据可以看出,按照实施例1

‑

9制备的双层电控箱表面与水的接触角大,滚动角小,耐冻融循环能达到30次,且低温环境下,耐冲击高度能达到2100mm,热导率较大,因此本技术制备的电控箱表面具有超疏水效果,使水珠不易凝结成冰,在低温环境下仍具有较好的耐冲击效果和柔韧性,不易开裂,散热效果好。

74.对比例1因面漆涂料中未添加改性聚碳酸酯和氯醚橡胶,对比例1制成的双层电控箱表面接触角减小,滚动角增大,电控箱表面的疏水性能下降,且耐冻融循环为20次,耐冲击高度下降至1300mm,低温下耐冲击效果变差。

75.对比例2因改性聚碳酸酯中未添加聚芳酯

‑

聚硅氧烷嵌段共聚物,对比例2制成的双层电控箱表面与水的接触角与实施例1相差相同,但耐冻融循环次数下降,低温耐冲击效果变差。

76.对比例3因面漆涂料中未添加氧化石墨烯、γ

‑

甲基丙烯酰氧基三甲氧基硅烷、聚二甲基硅氧烷和三羟甲基丙烷三丙烯酸酯,对比例3制备的双层电控箱的低温耐冲击高度下降,低温韧性变差,接触角降低,滚动角增大,疏水效果变差,热导率变小,散热效果下降。

77.对比例4因面漆涂料中聚醚酰亚胺纳米纤维,对比例4制备的双层电控箱与水的接触角和滚动角与实施例1相差不大,但其耐冻融效果和耐低温冲击效果下降,导热率变小,散热效果降低。

78.对比例5市售的面漆形成的面漆层,对比例5制备的双层电控箱表面与水的接触角较小,滚动角增大,低温耐冲击高度下降,热导率小,低温柔韧性变差,散热性能降低。

79.对比例6因底漆涂料中未添加载镍纳米碳纤维,对比例6制成双层电控箱表面具有较好的疏水效果,但其导热性能下降,低温柔韧性较差。

80.对比例7因载镍纳米碳纤维中未添加纳米铜和明胶,对比例7制备的双层电控箱具有较好的疏水效果和耐低温冲击效果,但其热导率较小,散热效果较差。

81.对比例8因载镍纳米碳纤维的制备中未添加烷基烯酮二聚体、碳化细菌纤维素和十二氟庚基丙基三甲氧基硅烷,对比例8制备的双层电控箱与水的接触角降低,滚动角增大,疏水效果下降。

82.对比例9为使用市售底漆涂料涂覆于双层电控箱上,对比例9制成的电控箱疏水效果、耐低温冲击性能和散热效果均不如本技术实施例1

‑

9制备的双层电控箱。

83.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。