1.本发明属于绝缘电线电缆技术领域,具体涉及一种聚酯亚胺漆包线;尤其还涉及一种聚酯亚胺漆包线的生产工艺。

背景技术:

2.漆包线是一种重要的电工绝缘件,漆包线上所涂的漆包线漆膜用于使绕组中导线与导线之间产生一层良好的绝缘层,以维持工件设备整体的正常运行。漆包线漆是应用于电工设备的不可缺少的电绝缘涂料,是控制电气设备经济、技术、指标和运行寿命的关键原料之一,因此漆包线漆需具备较好的热、电、机械及耐化学性能。特别是在一些设备中使用环境较恶劣,使用要求较苛刻的电工件,要求漆包线达到更优的性能。例如制冷设备中制冷压缩机和电动联合机组中,电机绕组线的绝缘涂层对耐冷媒性能和耐热性能要求特别高。在高温高压下冷媒更容易渗透到漆膜,导致电机烧损,影响使用寿命,传统的漆包线就不能使用。

3.现有的漆包线在长时间使用后,或者长时间的相互摩擦、长时间暴露在外部后,其机械性能以及耐温性会受到较大影响,对工件设备的稳定运行具有较为明显的影响,现有可焊性漆包线产品热级通常为180级,焊锡最低温度为450℃,软化击穿最低温度为265℃,长期热寿命和电绝缘性能偏低,不能满足自吸磁力水泵的使用要求。现有热级更高(如200级以上)的复合涂层漆包线,软化击穿温度可达320℃以上,但不满足端线直接焊接的要求,生产加工效率较低目前市场上用于耐冷媒的绕组线的涂层以聚酰亚胺或聚酰胺酰亚胺与其他聚合物的复合涂层,它的涂层耐热和耐冷媒性能优良,但成本高且复合涂层成膜工艺复杂,因此我们提出一种聚酯亚胺漆包线及其生产工艺。

技术实现要素:

4.本发明的目的在于提供一种聚酯亚胺漆包线及其生产工艺,以解决上述背景技术中提出的现有的漆包线长期热寿命和电绝缘性能偏低,耐冷热性能差的问题。

5.为实现上述目的,本发明采用了如下技术方案:一种聚酯亚胺漆包线,包括导体线芯,所述导体线芯的外表面设置有聚酯亚胺漆层,所述聚酯亚胺漆层其组成成分以及各成分所占质量份数分别为:聚酯亚胺树脂:25~30份、复合纤维:20~25份、填充料:8~12份、间甲酚:8~12份、乙二醇:5~10份、三羟甲基丙烷:5~8份、赛克:10~15份、偏苯三酸酐:5~10份、二氨基二苯甲:5~15份、二氨基二苯醚:2~5份和甘油:10~20份。

6.优选的,所述复合纤维组成成分以及各成分所占质量份数分别为:碳纤维:5~10份、玄武岩纤维:2~5份、芳族聚酰胺:5~8份、液晶纤维:2~5份和高性能聚乙烯纤维:3~6份。

7.优选的,所述填充料组成成分以及各成分所占质量份数分别为:二氧化硅气凝胶:1~3份、陶瓷:6~8份和青礞石:1~3份。

8.优选的,所述导体线芯设置为黄铜铝镍合金线,所述漆包线的直径为0.7~0.8mm。

9.优选的,所述聚酯亚胺漆层设置有至少一层,所述聚酯亚胺漆层的单层的厚度为0.003mm。

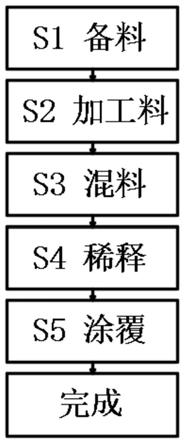

10.一种聚酯亚胺漆包线的生产工艺,包括以下步骤:

11.s1、备料,线坯经过压力加工拉制而成所要求尺寸的裸导体芯线;预先将反应釜清洗干净,反应釜通入氮气保护,并在收集罐中加入甲醇,取聚酯亚胺树脂、复合纤维、填充料、间甲酚、乙二醇、三羟甲基丙烷、赛克、偏苯三酸酐、二氨基二苯甲、二氨基二苯醚和甘油,备用;

12.s2、加工料,裸导体芯线经70℃的纯净水清洗,以200~250m/min的速度引入退火炉中进行保护性光亮退火;用70℃的纯净水快速冷却裸导体芯线表面,再用冷空气快速吹干裸导体芯线表面水分,然后通过烘干箱快速烘干裸导体芯线表面残留的吸附水分;

13.s3、混料,反应釜中搅拌状态下加入间甲酚、乙二醇、甘油和三羟基甲烷,升温至120℃后加入赛克,再以20℃/小时的速度加热至200℃,

.

保温2小时;

14.s4、稀释,保温结束后开始降温至55℃后加入聚酯亚胺树脂、填充料、复合纤维和二甲苯进行搅拌回流5小时,制成聚酯亚胺漆;

15.s5、涂覆,裸导体芯线以300~800m/min的速度引入到烘炉涂漆区,通过毛毡或模具在裸导体芯线上涂敷由s5中制得的聚酯亚胺漆,漆包线出烘炉后冷却,即得聚酯亚胺漆包线。

16.优选的,s3中保持精馏柱顶端温度在75℃并蒸馏出甲醇,保持釜温200℃下保温30分钟加入水;保持釜温在160℃将偏苯三酸酐、二氨基二苯甲烷和二氨基二苯醚平均分3次加入釜中。

17.优选的,将偏苯三酸酐、二氨基二苯甲烷和二氨基二苯醚均加入釜中后,反应釜再以20/小时的速度加热至200℃,保持精馏塔顶端温度最高不超过110℃并蒸出水分。

18.与现有技术相比,本发明的技术效果和优点:

19.1、本发明通过独创的成分配比以及工艺制作流程,在具有优秀机械强度的同时,还具有优异的耐高温、绝缘性以及耐冷媒性,提高了漆包线绝缘层的耐热性和电性能,使产品在加工作业时具有直焊性;

20.2、本发明通过生产工艺既简化了漆包线生产工序,又提高了下游加工制造者的生产效率,降低了客户端生产成本;

21.3、本发明通过制备时引入碳纤维粉,增强了结构稳定性,定向排列的碳纤维显著提高了聚酯亚胺漆包线漆膜的强度,其单向刮漆性能可以达到20n以上,制备工艺简单且成本低,适合于大规模推广应用。

附图说明

22.图1为本发明生产工艺流程图。

具体实施方式

23.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。基于本发明中的实施例,本领域普通技术人员在没有做

出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

24.实施例1

25.一种聚酯亚胺漆包线,包括导体线芯,所述导体线芯的外表面设置有聚酯亚胺漆层,所述聚酯亚胺漆层其组成成分以及各成分所占质量份数分别为:聚酯亚胺树脂:25份、碳纤维:5份、玄武岩纤维:2份、芳族聚酰胺:5份、液晶纤维:2份、高性能聚乙烯纤维:3份、二氧化硅气凝胶:1份、陶瓷:6份、青礞石:1份、间甲酚:8份、乙二醇:5份、三羟甲基丙烷:5份、赛克:10份、偏苯三酸酐:5份、二氨基二苯甲:5份、二氨基二苯醚:2份和甘油:10份。

26.本发明的一种聚酯亚胺漆包线在制备时,包括以下步骤:

27.s1、备料,线坯经过压力加工拉制而成所要求尺寸的裸导体芯线;预先将反应釜清洗干净,反应釜通入氮气保护,并在收集罐中加入甲醇,取聚酯亚胺树脂、碳纤维、玄武岩纤维、芳族聚酰胺、液晶纤维、高性能聚乙烯纤维、二氧化硅气凝胶、陶瓷、青礞石、间甲酚、乙二醇、三羟甲基丙烷、赛克、偏苯三酸酐、二氨基二苯甲、二氨基二苯醚和甘油,备用;

28.s2、加工料,裸导体芯线经70℃的纯净水清洗,以200m/min的速度引入退火炉中进行保护性光亮退火;用70℃的纯净水快速冷却裸导体芯线表面,再用冷空气快速吹干裸导体芯线表面水分,然后通过烘干箱快速烘干裸导体芯线表面残留的吸附水分;

29.s3、混料,反应釜中搅拌状态下加入间甲酚、乙二醇、甘油和三羟基甲烷,升温至120℃后加入赛克,再以20℃/小时的速度加热至200℃,

.

保温2小时;

30.s4、稀释,保温结束后开始降温至55℃后加入聚酯亚胺树脂、填充料、复合纤维和二甲苯进行搅拌回流5小时,制成聚酯亚胺漆;

31.s5、涂覆,裸导体芯线以300m/min的速度引入到烘炉涂漆区,通过毛毡或模具在裸导体芯线上涂敷由s5中制得的聚酯亚胺漆,漆包线出烘炉后冷却,即得聚酯亚胺漆包线。

32.其中,s3中保持精馏柱顶端温度在75℃并蒸馏出甲醇,保持釜温200℃下保温30分钟加入水;保持釜温在160℃将偏苯三酸酐、二氨基二苯甲烷和二氨基二苯醚平均分3次加入釜中,反应釜再以20/小时的速度加热至200℃,保持精馏塔顶端温度最高不超过110℃并蒸出水分。

33.实施例2

34.与实施例1不同的是,所述聚酯亚胺漆层其组成成分以及各成分所占质量份数分别为:聚酯亚胺树脂:30份、碳纤维:10份、玄武岩纤维:5份、芳族聚酰胺:8份、液晶纤维:5份、高性能聚乙烯纤维:6份、二氧化硅气凝胶:3份、陶瓷:8份、青礞石:3份、间甲酚:12份、乙二醇:10份、三羟甲基丙烷:8份、赛克:15份、偏苯三酸酐:10份、二氨基二苯甲:15份、二氨基二苯醚:5份和甘油:20份;

35.s2中裸导体芯线经70℃的纯净水清洗,以250m/min的速度引入退火炉中进行保护性光亮退火;s6中裸导体芯线以800m/min的速度引入到烘炉涂漆区;

36.实施例3

37.与实施例1不同的是,所述聚酯亚胺漆层其组成成分以及各成分所占质量份数分别为:聚酯亚胺树脂:28份、碳纤维:8份、玄武岩纤维:4份、芳族聚酰胺:7份、液晶纤维:4份、高性能聚乙烯纤维:5份、二氧化硅气凝胶:2份、陶瓷:7份、青礞石:2份、间甲酚:10份、乙二醇:8份、三羟甲基丙烷:6份、赛克:12份、偏苯三酸酐:8份、二氨基二苯甲:12份、二氨基二苯醚:4份和甘油:18份,

38.s2中裸导体芯线经70℃的纯净水清洗,以220m/min的速度引入退火炉中进行保护性光亮退火;s6中裸导体芯线以500m/min的速度引入到烘炉涂漆区;

39.实施例4

40.与实施例1不同的是,所述聚酯亚胺漆层其组成成分以及各成分所占质量份数分别为:聚酯亚胺树脂:26份、碳纤维:7份、玄武岩纤维:3份、芳族聚酰胺:6份、液晶纤维:3份、高性能聚乙烯纤维:4份、二氧化硅气凝胶:1份、陶瓷:6份、青礞石:3份、间甲酚:9份、乙二醇:9份、三羟甲基丙烷:7份、赛克:11份、偏苯三酸酐:9份、二氨基二苯甲:11份、二氨基二苯醚:3份和甘油:16份,

41.s2中裸导体芯线经70℃的纯净水清洗,以210m/min的速度引入退火炉中进行保护性光亮退火;s6中裸导体芯线以600m/min的速度引入到烘炉涂漆区;

42.实施例5

43.与实施例1不同的是,所述聚酯亚胺漆层其组成成分以及各成分所占质量份数分别为:聚酯亚胺树脂:28份、碳纤维:6份、玄武岩纤维:4份、芳族聚酰胺:6份、液晶纤维:4份、高性能聚乙烯纤维:4份、二氧化硅气凝胶:1份、陶瓷:6份、青礞石:1份、间甲酚:11份、乙二醇:7份、三羟甲基丙烷:7份、赛克:13份、偏苯三酸酐:7份、二氨基二苯甲:13份、二氨基二苯醚:4份和甘油:13份,

44.s2中裸导体芯线经70℃的纯净水清洗,以240m/min的速度引入退火炉中进行保护性光亮退火;s6中裸导体芯线以400m/min的速度引入到烘炉涂漆区。

45.本发明五组实施例的具体配方数据如下表:

[0046] 实施例1实施例2实施例3实施例4实施例5聚酯亚胺树脂25份30份28份26份28份碳纤维5份10份8份7份6份玄武岩纤维2份5份4份3份4份芳族聚酰胺5份8份7份6份6份液晶纤维2份5份4份3份4份高性能聚乙烯纤维3份6份5份4份4份二氧化硅气凝胶1份3份2份1份1份陶瓷6份8份7份6份6份青礞石1份3份2份3份1份间甲酚8份12份10份9份11份乙二醇5份10份8份9份7份三羟甲基丙烷5份8份6份7份7份赛克10份15份12份11份13份偏苯三酸酐5份10份8份9份7份二氨基二苯甲5份15份12份11份13份二氨基二苯醚2份5份4份3份4份甘油10份20份18份16份13份

[0047]

本发明本发明通过独创的成分配比以及工艺制作流程,在具有优秀机械强度的同时,还具有优异的耐高温、绝缘性以及耐冷媒性,提高了漆包线绝缘层的耐热性和电性能,

使产品在加工作业时具有直焊性;本发明通过生产工艺既简化了漆包线生产工序,又提高了下游加工制造者的生产效率,降低了客户端生产成本;通过制备时引入碳纤维粉,增强了结构稳定性,定向排列的碳纤维显著提高了聚酯亚胺漆包线漆膜的强度,其单向刮漆性能可以达到20n以上,制备工艺简单且成本低,适合于大规模推广应用。

[0048]

最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。