1.本发明涉及汽轮发电机技术领域,具体是一种槽楔加工定位装置及其使用方法。

背景技术:

2.转子槽楔(以下简称槽楔)是大型汽轮发电机的核心装配组件,主要起通风散热和稳固转子结构的作用,广泛用于300mw级、600mw级、1000mw级等汽轮发电机型,对机组平稳、安全、高效运行有重要影响,经济价值大。

3.现有技术中槽楔加工主要以单机数控加工为主,采用定制的专用工装或虎钳进行装夹及定位,在上料、定位、夹紧、松开、取料及序间转运等多个环节仍离不开人的参与,重复性劳动量大,容易造成人的疲劳和人为质量事故,还存在序间转运效率低、生产方式落后等现象。

4.刘雅兰在其论文《槽楔铣胎在加工中心上的应用》中提出一种槽楔加工用的铣胎装置,解决了部分工序集中和多品种槽楔的工装兼容性问题,但没有实现槽楔自动上下料的工装自动定位及装夹技术。

5.针对现有技术不足,急迫需要研究一种适应自动上下料要求的数字控制式装夹定位方法和装置,从而实现槽楔全序自动化加工,改进现有生产模式,提高生产效率。

技术实现要素:

6.为克服现有技术的不足,本发明提供了一种槽楔加工定位装置及其使用方法,解决现有技术存在的不能实现槽楔全序自动化加工、生产效率低等问题。

7.本发明解决上述问题所采用的技术方案是:

8.一种槽楔加工定位装置,包括用以对槽楔进行铣外形加工时定位的铣外形序定位夹具、用以对槽楔进行配铣加工时定位的配铣序定位夹具。

9.利用铣外形序定位夹具、配铣序定位夹具,配合各自加工中心,在本发明一种槽楔加工定位装置中,便能全序完成需要对槽楔(即待加工工件)进行铣外形加工及配铣加工的槽楔加工。从而实现了槽楔全序自动化加工,实现了满足自动上下料要求的全序化槽楔加工定位及装夹自动化动作,改进了现有生产模式,提高了生产效率,保证了槽楔产品加工质量。

10.作为一种优选的技术方案,还包括用以对槽楔进行铣弯孔加工时定位的铣弯孔序定位夹具。

11.利用铣外形序定位夹具、配铣序定位夹具、铣弯孔序定位夹具,配合各自加工中心,在本发明一种槽楔加工定位装置中,还能全序完成需要对槽楔进行铣弯孔加工的槽楔加工。从而进一步提高自动化程度,进一步提高了生产效率,进一步保证了槽楔产品加工质量。

12.作为一种优选的技术方案,所述铣外形序定位夹具包括相互配合使用的正工位夹具与反工位夹具。

13.正工位夹具与反工位夹具相互配合,机床自动运行加工程序完成正工位上槽楔的加工部位切削后,将槽楔半成品放入反工位,完成定位、夹紧动作,再开始反工位的加工部位切削,完成铣外形序的加工内容。具体地,可设置反工位装夹并加工正工位无法完成部位。这便于更加便捷地对槽楔进行定位。

14.作为一种优选的技术方案,所述正工位夹具包括用以放置槽楔的第一夹具基础板、第一侧向定位块、第一侧向夹紧机构、第一下压机构,第一侧向定位块、第一侧向夹紧机构、第一下压机构均设于所述第一夹具基础板上方,所述第一侧向定位块与所述第一侧向夹紧机构用以相互配合对槽楔的两侧面进行定位,所述第一下压机构能将槽楔下压贴紧所述第一夹具基础板并移动至便于对槽楔进行铣外形加工的位置。

15.这样的结构对槽楔的两侧面进行定位,并能将槽楔下压贴紧所述第一夹具基础板,便于实现对正工位的槽楔的定位以实现对槽楔的铣外形加工。

16.作为一种优选的技术方案,反工位夹具包括第二夹具基础板、第一端部定位块、第一端部压紧机构、第二侧向定位块、第二侧向夹紧机构、第二下压机构,第一端部定位块、第一端部压紧机构、第二侧向定位块、第二侧向夹紧机构、第二下压机构均设于所述第二夹具基础板上方,所述第一端部定位块与所述第一端部压紧机构用以相互配合对槽楔的两端面进行定位,所述第二侧向定位块与所述第二侧向夹紧机构用以配合对槽楔的两侧面进行定位,所述第二下压机构能将槽楔下压贴紧所述第二夹具基础板并移动至便于对槽楔进行铣外形加工的位置。

17.这样的结构对槽楔的两端面进行定位,对槽楔的两侧面进行定位,能将槽楔下压贴紧所述第二夹具基础板,便于实现对反工位的槽楔的定位以实现对槽楔的铣外形加工。

18.作为一种优选的技术方案,所述配铣序定位夹具包括第三夹具基础板、第三下压机构、第三侧向夹紧机构、定位块,第三下压机构、第三侧向夹紧机构、定位块均设于第三夹具基础板上,所述定位块用以对槽楔进行定位,所述第三侧向夹紧机构能向靠近或远离槽楔的方向运动从而对槽楔进行夹紧,所述第三下压机构能将槽楔下压贴紧所述第三夹具基础板并移动至便于对槽楔进行铣外形加工的位置。

19.这样的结构对待配铣的槽楔进行定位,便于实现对槽楔的定位以实现对槽楔的配铣加工。优选的,第三侧向夹紧机构能旋转,从而方便让出加工空间。

20.作为一种优选的技术方案,所述铣弯孔序定位夹具包括第四夹具基础板、旋转台、第二端部定位块、第二端部压紧机构、第三侧向定位块、第三侧向压紧机构,第二端部定位块、第二端部压紧机构、第三侧向定位块、第三侧向压紧机构均设于第四夹具基础板上方,所述第四夹具基础板侧面与所述旋转台连接,所述旋转台能带动所述第四夹具基础板转动,所述第二端部定位块与所述第二端部压紧机构用以相互配合对槽楔的两端面进行定位,所述第三侧向定位块与所述第三侧向压紧机构用以配合对槽楔的两侧面进行定位。

21.这样的结构对槽楔的两端面进行定位,对槽楔的两侧面进行定位,便于实现对槽楔的定位以实现对槽楔的铣弯孔加工。

22.所述的一种槽楔加工定位装置的使用方法,包括以下步骤:

23.s1,利用铣外形序定位夹具对槽楔进行铣外形加工定位;

24.s2,利用配铣序定位夹具对槽楔进行配铣加工时定位。

25.利用铣外形序定位夹具、配铣序定位夹具,配合各自加工中心,在本发明一种槽楔

加工定位装置中,便能全序完成需要对槽楔进行铣外形加工及配铣加工的槽楔加工。从而实现了槽楔全序自动化加工,实现了满足自动上下料要求的全序化槽楔加工定位及装夹自动化动作,改进了现有生产模式,提高了生产效率,保证了槽楔产品加工质量。

26.作为一种优选的技术方案,还包括位于步骤s1与步骤s2之间的以下步骤:

27.k1,利用铣弯孔序定位夹具对槽楔进行铣弯孔加工。

28.利用铣外形序定位夹具、配铣序定位夹具、铣弯孔序定位夹具,配合各自加工中心,在本发明一种槽楔加工定位装置中,还能全序完成需要对槽楔进行铣弯孔加工的槽楔加工。从而进一步提高自动化程度,进一步提高了生产效率,进一步保证了槽楔产品加工质量。

29.本发明相比于现有技术,具有以下有益效果:

30.(1)本发明利用铣外形序定位夹具、配铣序定位夹具,配合各自加工中心,在本发明一种槽楔加工定位装置中,便能全序完成需要对槽楔(即待加工工件)进行铣外形加工及配铣加工的槽楔加工;从而实现了槽楔全序自动化加工,实现了满足自动上下料要求的全序化槽楔加工定位及装夹自动化动作,改进了现有生产模式,提高了生产效率,保证了槽楔产品加工质量;

31.(2)利用铣外形序定位夹具、配铣序定位夹具、铣弯孔序定位夹具,配合各自加工中心,在本发明一种槽楔加工定位装置中,还能全序完成需要对槽楔进行铣弯孔加工的槽楔加工;从而进一步提高自动化程度,进一步提高了生产效率,进一步保证了槽楔产品加工质量;

32.(3)正工位夹具与反工位夹具相互配合,机床自动运行加工程序完成正工位上槽楔的加工部位切削后,将槽楔半成品放入反工位,完成定位、夹紧动作,再开始反工位的加工部位切削,完成铣外形序的加工内容。具体地,可设置反工位装夹并加工正工位无法完成部位。这便于更加便捷地对槽楔进行定位;

33.(4)对槽楔的两侧面进行定位,并能将槽楔下压贴紧所述第一夹具基础板,便于实现对正工位的槽楔的定位以实现对槽楔的铣外形加工;

34.(5)对槽楔的两端面进行定位,对槽楔的两侧面进行定位,能将槽楔下压贴紧所述第二夹具基础板,便于实现对反工位的槽楔的定位以实现对槽楔的铣外形加工;

35.(6)对待配铣的槽楔进行定位,便于实现对槽楔的定位以实现对槽楔的配铣加工;

36.(7)对槽楔的两端面进行定位,对槽楔的两侧面进行定位,便于实现对槽楔的定位以实现对槽楔的铣弯孔加工。

附图说明

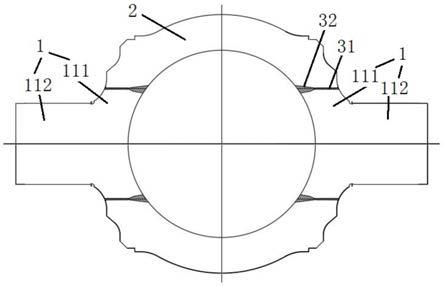

37.图1为本发明所述的铣外形序定位夹具的正工位夹具的的结构示意图;

38.图2为本发明所述的铣外形序定位夹具的反工位夹具的的结构示意图;

39.图3为本发明所述的配铣序定位夹具的结构示意图;

40.图4为本发明所述的铣弯孔序定位夹具的结构示意图;

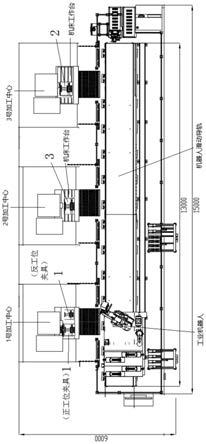

41.图5为带有本发明所述的槽楔加工定位装置的槽楔柔性加工单元的结构示意图。

42.附图中标记及相应的零部件名称:1、铣外形序定位夹具,2、配铣序定位夹具,3、铣弯孔序定位夹具,111、第一夹具基础板,112、第一侧向定位块,113、第一侧向夹紧机构,

114、第一下压机构,121、第二夹具基础板,122、第一端部定位块,123、第一端部压紧机构,124、第二侧向定位块,125、第二侧向夹紧机构,126、第二下压机构,21、第三夹具基础板,22、第三下压机构,23第三侧向夹紧机构,24、定位块,31、第四夹具基础板,32、旋转台,33、第二端部定位块,34、第二端部压紧机构,35、第三侧向定位块,36、第三侧向压紧机构。

具体实施方式

43.下面结合实施例及附图,对本发明作进一步的详细说明,但本发明的实施方式不限于此。

44.值得说明的是,在图1~图3中,所标示的运动轨迹分别表示第一下压机构114、第二下压机构126、第三下压机构22在靠近或离开槽楔(即待加工工件)时的运动轨迹。

45.实施例1

46.如图1至图5所示,一种槽楔加工定位装置,包括用以对槽楔进行铣外形加工时定位的铣外形序定位夹具1、用以对槽楔进行配铣加工时定位的配铣序定位夹具2。

47.利用铣外形序定位夹具1、配铣序定位夹具2,配合各自加工中心,在本发明一种槽楔加工定位装置中,便能全序完成需要对槽楔(即待加工工件)进行铣外形加工及配铣加工的槽楔加工。从而实现了槽楔全序自动化加工,实现了满足自动上下料要求的全序化槽楔加工定位及装夹自动化动作,改进了现有生产模式,提高了生产效率,保证了槽楔产品加工质量。

48.作为一种优选的技术方案,还包括用以对槽楔进行铣弯孔加工时定位的铣弯孔序定位夹具3。

49.利用铣外形序定位夹具1、配铣序定位夹具2、铣弯孔序定位夹具3,配合各自加工中心,在本发明一种槽楔加工定位装置中,还能全序完成需要对槽楔进行铣弯孔加工的槽楔加工。从而进一步提高自动化程度,进一步提高了生产效率,进一步保证了槽楔产品加工质量。

50.作为一种优选的技术方案,所述铣外形序定位夹具1包括相互配合使用的正工位夹具与反工位夹具。

51.正工位夹具与反工位夹具相互配合,机床自动运行加工程序完成正工位上槽楔的加工部位切削后,将槽楔半成品放入反工位,完成定位、夹紧动作,再开始反工位的加工部位切削,完成铣外形序的加工内容。具体地,可设置反工位装夹并加工正工位无法完成部位。这便于更加便捷地对槽楔进行定位。

52.作为一种优选的技术方案,所述正工位夹具包括用以放置槽楔的第一夹具基础板111、第一侧向定位块112、第一侧向夹紧机构113、第一下压机构114,第一侧向定位块112、第一侧向夹紧机构113、第一下压机构114均设于所述第一夹具基础板111上方,所述第一侧向定位块112与所述第一侧向夹紧机构113用以相互配合对槽楔的两侧面进行定位,所述第一下压机构114能将槽楔下压贴紧所述第一夹具基础板111并移动至便于对槽楔进行铣外形加工的位置。

53.这样的结构对槽楔的两侧面进行定位,并能将槽楔下压贴紧所述第一夹具基础板111,便于实现对正工位的槽楔的定位以实现对槽楔的铣外形加工。

54.作为一种优选的技术方案,反工位夹具包括第二夹具基础板121、第一端部定位块

122、第一端部压紧机构123、第二侧向定位块124、第二侧向夹紧机构125、第二下压机构126,第一端部定位块122、第一端部压紧机构123、第二侧向定位块124、第二侧向夹紧机构125、第二下压机构126均设于所述第二夹具基础板121上方,所述第一端部定位块122与所述第一端部压紧机构123用以相互配合对槽楔的两端面进行定位,所述第二侧向定位块124与所述第二侧向夹紧机构125用以配合对槽楔的两侧面进行定位,所述第二下压机构126能将槽楔下压贴紧所述第二夹具基础板121并移动至便于对槽楔进行铣外形加工的位置。

55.这样的结构对槽楔的两端面进行定位,对槽楔的两侧面进行定位,能将槽楔下压贴紧所述第二夹具基础板121,便于实现对反工位的槽楔的定位以实现对槽楔的铣外形加工。

56.作为一种优选的技术方案,所述配铣序定位夹具2包括第三夹具基础板21、第三下压机构22、第三侧向夹紧机构23、定位块24,第三下压机构22、第三侧向夹紧机构23、定位块24均设于第三夹具基础板21上,所述定位块24用以对槽楔进行定位,所述第三侧向夹紧机构23能向靠近或远离槽楔的方向运动从而对槽楔进行夹紧,所述第三下压机构22能将槽楔下压贴紧所述第三夹具基础板21并移动至便于对槽楔进行铣外形加工的位置。

57.这样的结构对待配铣的槽楔进行定位,便于实现对槽楔的定位以实现对槽楔的配铣加工。优选的,第三侧向夹紧机构23能旋转,从而方便让出加工空间。

58.作为一种优选的技术方案,所述铣弯孔序定位夹具3包括第四夹具基础板31、旋转台32、第二端部定位块33、第二端部压紧机构34、第三侧向定位块35、第三侧向压紧机构36,第二端部定位块33、第二端部压紧机构34、第三侧向定位块35、第三侧向压紧机构36均设于第四夹具基础板31上方,所述第四夹具基础板31侧面与所述旋转台32连接,所述旋转台32能带动所述第四夹具基础板31转动,所述第二端部定位块33与所述第二端部压紧机构34用以相互配合对槽楔的两端面进行定位,所述第三侧向定位块35与所述第三侧向压紧机构36用以配合对槽楔的两侧面进行定位。

59.这样的结构对槽楔的两端面进行定位,对槽楔的两侧面进行定位,便于实现对槽楔的定位以实现对槽楔的铣弯孔加工。

60.实施例2

61.如图1至图5所示,作为实施例1的进一步优化,本实施例包含了实施例1的全部技术特征,除此之外,本实施例还包括以下技术特征:

62.所述的一种槽楔加工定位装置的使用方法,包括以下步骤:

63.s1,利用铣外形序定位夹具1对槽楔进行铣外形加工定位;

64.s2,利用配铣序定位夹具2对槽楔进行配铣加工时定位。

65.利用铣外形序定位夹具1、配铣序定位夹具2,配合各自加工中心,在本发明一种槽楔加工定位装置中,便能全序完成需要对槽楔进行铣外形加工及配铣加工的槽楔加工。从而实现了槽楔全序自动化加工,实现了满足自动上下料要求的全序化槽楔加工定位及装夹自动化动作,改进了现有生产模式,提高了生产效率,保证了槽楔产品加工质量。

66.作为一种优选的技术方案,还包括位于步骤s1与步骤s2之间的以下步骤:

67.k1,利用铣弯孔序定位夹具3对槽楔进行铣弯孔加工。

68.利用铣外形序定位夹具1、配铣序定位夹具2、铣弯孔序定位夹具3,配合各自加工中心,在本发明一种槽楔加工定位装置中,还能全序完成需要对槽楔进行铣弯孔加工的槽

楔加工。从而进一步提高自动化程度,进一步提高了生产效率,进一步保证了槽楔产品加工质量。

69.实施例3

70.如图1至图5所示,本实施例包含实施例1、实施例2的全部技术特征,本实施例在实施例1、实施例2的基础上,提供更细化的实施方式。

71.一种槽楔加工定位装置,包括:铣外形序定位夹具1套(含正反两工位)、铣弯孔序定位夹具1套及配铣序定位夹具1套,共3套夹具组成的一组自动定位装置系统。其中3套自动夹具分别与3台加工中心一一对应,配合使用。

72.铣外形序定位夹具,包括正反两个装夹工位,其中正工位(a面)装夹加工第一面;反工位(b面)翻面装夹并加工正工位无法完成部位。

73.铣外形序定位夹具,采用模块化设计,可通过切换标准夹头模块兼容多种不同宽度的槽楔工件的夹紧、装压。铣外形序定位夹具包含正工位夹具和反工位夹具相互配合使用,其中正工位夹具主要包含以下组件:第一夹具基础板111、第一侧向定位块112、第一侧向夹紧机构113、第一下压机构114、plc控制元件、液压装置、气动装置、气密检测装置等。

74.一种铣外形序定位夹具,采用模块化设计,反工位夹具包括:第二夹具基础板121、第一端部定位块122、第一端部压紧机构123、第二侧向定位块124、第二侧向夹紧机构125、第二下压机构126、plc控制元件、液压装置、气动装置、气密检测装置等。

75.一种铣外形序定位夹具,使用步骤如下:

76.1、将规格约为203

×

68

×

40的毛坯料(铝合金、不锈钢、铜合金)放入处于松开状态的铣外形序正工位(2件);

77.2、由机床发出指令,通过与plc通信,控制液压夹紧装置和气动推顶装置,完成正工位的毛坯料定位、夹紧动作;

78.3、机床自动运行加工程序完成正工位上工件的加工部位切削后,将工件半成品放入反工位,完成定位、夹紧动作,再开始反工位的加工部位切削,完成铣外形序的加工内容。

79.4、后续正反工位可同时装夹毛坯料和半成品料,形成流水线式作业。

80.工序说明:一般有两种工序路线:一是铣外形

‑

铣弯孔

‑

配铣侧边;二是铣外形

‑

配铣侧边。

81.由总控台发出指令,工业机器人和机床的动作配合下,将长方形槽楔毛坯物料放至处于打开状态的铣外形正工位,通过plc控制自动夹具完成侧向定位、侧向夹紧、旋转下压等关闭动作。完成铣削后,重新打开自动夹具,机器人将已加工件取出并放至反工位,通过plc控制自动夹具完成端部定位及夹紧、侧向定位及夹紧、旋转下压及复位等关闭动作,再取一件毛坯物料放至正工位。依次完成正工位和反工位上的工件,完成一个工作循环。

82.铣外形自动夹具,设置一种气动式的旋转下压机构,用于工件及毛坯置于正反工位之上时与底面支撑面贴合紧密。工件底面与工装接触面设置气密检测,以保证工件装夹位置准确、可靠。

83.铣弯孔自动夹具,采用模块化设计,可兼容不同宽度、不同机型的槽楔产品加工,包括:第四夹具基础板31、旋转台32、第二端部定位块33、第二端部压紧机构34、第三侧向定位块35、第三侧向压紧机构36、plc控制元件、液压装置、气密检测装置等。

84.铣弯孔自动夹具,使用步骤如下:

85.1、将从铣外形序夹具上完成的槽楔半成品件,放入铣弯孔夹具的工位上(2件),通过机床发出指令,与plc通信控制液压和气动装置,完成自动夹具对坯料的定位和夹紧。

86.2、机床自动运行加工程序,控制旋转分度台,完成多个角度的槽楔工件加工,最终完成槽楔产品上的弯孔部位加工。

87.由总控台发出指令,在工业机器人及卡爪、机床的动作配合下,将已完成铣外形序的半成品工件放至处于打开状态的自动夹具工位内,通过plc控制自动夹具完成端部定位及夹紧、侧向定位及夹紧、气密检测等关闭动作。加工完毕后,反向完成以上动作,并由机器人取出工件,完成一个工作循环。

88.配铣序自动夹具,采用模块化设计,包括:夹具本体、液压式旋转下压装置、定位元件、液压装置、气密检测装置等。

89.配铣序自动夹具,使用步骤如下:由总控台发出指令,在工业机器人及卡爪、机床的动作配合下,将已加工的半成品工件放至处于打开状态的自动夹具工位内,通过plc控制自动夹具自动夹紧工件,然后进行配铣加工。

90.本发明设计了用于槽楔加工自动上下料的自动工装系统即自动定位装置,包括铣外形自动夹具、铣弯孔自动夹具、配铣序自动夹具;提出了一种采用plc控制,液压装置和气动装置组合使用的自动定位方法;实现了槽楔加工机床上下料和序间、机床间的物料运转自动化;提高了生产效率。

91.本发明提出一种包括夹具本体、定位元件、夹紧元件、旋压机构、气密检测装置、液压系统、气动系统在内的夹具结构形式,实现了槽楔自动加工及上下料过程的无人工干预的自动化装夹定位动作,大大提高了生产效率,节约生产成本。

92.如上所述,可较好地实现本发明。

93.本说明书中所有实施例公开的所有特征,或隐含公开的所有方法或过程中的步骤,除了互相排斥的特征和/或步骤以外,均可以以任何方式组合和/或扩展、替换。

94.以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,依据本发明的技术实质,在本发明的精神和原则之内,对以上实施例所作的任何简单的修改、等同替换与改进等,均仍属于本发明技术方案的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。