技术特征:

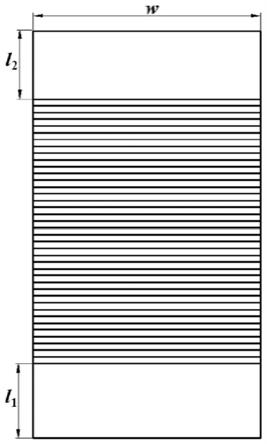

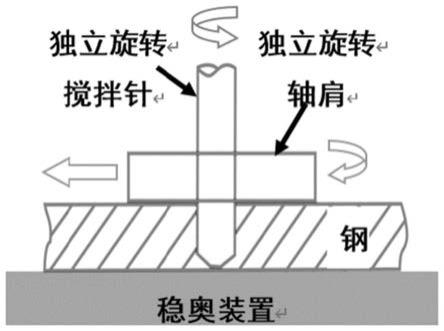

1.一种大功率激光焊接特性高通量检测方法,其特征在于该方法具体按以下步骤进行:一、根据试样材料和激光功率,加工光斑尺寸试样,确定光斑尺寸试样的锯齿深度h1、锯齿宽度w1、锯齿间距w2、厚度h、长度l、宽度w和起焊区长度l1,计算终焊区长度l2,计算方法为l2=l

‑

l1‑

[2

×

w2‑

(w1 w2)

×

h];然后制备焊缝熔深试样,焊缝熔深试样的待焊面为平面,焊缝熔深试样的长度、宽度和厚度均与光斑尺寸试样相同;二、将光斑尺寸试样和焊缝熔深试样按照相同的倾斜角度θ进行装夹、固定,两个试样的上表面位于同一平面;三、调整激光焊枪和保护气管的位姿,其中激光焊枪与光斑尺寸试样的待焊面垂直,保护气管和光斑尺寸试样的待焊面平行,设定起焊点激光标定焦点与光斑尺寸试样待焊面的垂直距离为f,标定焦点位于光斑尺寸试样待焊面上方;四、设定焊接路径,包括起焊点和终焊点:起焊点位于起焊区,焊接起点与光斑尺寸试样边缘的距离为5~10mm;终焊点位于终焊区,终焊点与光斑尺寸试样边缘的距离为5~15mm;五、设定激光焊接工艺参数,包括:激光功率p、保护气体流量q、光斑尺寸试样移动速度v1、保护气管移动速度v2;其中六、检查确定激光器、保护气管、试样移动设备和保护气管移动设备是正常工作状态,按启动按钮,沿着焊接方向,进行焊接;七、依次测量光斑尺寸试样每个锯齿的熔宽,建立锯齿位置与熔宽的关系,方法如下:

①

以标定焦点为参考点,确定由前至后第i个锯齿中心位置移动到激光束照射点时,锯齿与标定焦点的垂直距离f

i

,f

i

=f

‑

[0.5w1 w2 l1‑

l3 (w1 w2)

×

(i

‑

1)]

×

tanθ,l3为起焊点与光斑尺寸试样前端边缘的距离;

②

依次测量锯齿中心位置的熔宽w

i

,w

i

为由前至后第i个锯齿焊接面的熔宽,确定最小熔宽的位置,即为实际焦点;

③

确定实际焦点的检测精度为d mm,以d mm为变化幅度,改变起焊点激光标定焦点与光斑尺寸试样待焊面的垂直距离f,采用步骤五的焊接工艺参数,再次进行焊接,并测量锯齿焊接面的熔宽,重复操作,进行2

×

(w1 w2)/d次测试;八、对焊缝熔深试样进行与光斑尺寸试样相同工艺的激光焊接,然后将焊缝熔深试样沿着焊缝中心线进行分割,再进行粗磨,细磨,抛光和腐蚀处理,测量与步骤七光斑尺寸试样熔宽位置对应的焊缝熔深h

i

,测量焊缝熔深的位置,即测量位置与焊缝熔深试样前端边缘的距离l

j

,采用的计算公式为:l

j

=0.5w1 w2 l1‑

l3 d

×

(j

‑

1)tanθ,其中,j为整数,且九、依次将步骤七获得的熔宽和步骤八获得的熔深进行对比分析,获得激光焊接特性,完成该方法。2.根据权利要求1所述的一种大功率激光焊接特性高通量检测方法,其特征在于步骤一试样材料为钛合金、不锈钢、碳钢或镍基合金,当激光功率p为10kw≤p<15kw时,光斑尺

寸试样的锯齿深度h1为3mm、锯齿宽度w1为2mm、锯齿间距w2为3mm、厚度h为35mm、长度l为150~800mm、宽度w为100~150mm、起焊区长度l1为30mm、终焊区长度l2>15mm;当激光功率p为15kw≤p<20kw时,光斑尺寸试样的锯齿深度h1为3mm、锯齿宽度w1为3mm、锯齿间距w2为3mm、厚度h为40mm、长度l为150~800mm、宽度w为100~150mm、起焊区长度l1为30mm、终焊区长度l2>15mm;当激光功率p为20kw≤p<25kw时,光斑尺寸试样的锯齿深度h1为4mm、锯齿宽度w1为4mm、锯齿间距w2为4mm、厚度h为45mm、长度l为150~800mm、宽度w为100~200mm、起焊区长度l1为40mm、终焊区长度l2>15mm;当激光功率p为25kw≤p<30kw时,光斑尺寸试样的锯齿深度h1为5mm、锯齿宽度w1为4mm、锯齿间距w2为5mm、厚度h为50mm、长度l为150~800mm、宽度w为100~200mm、起焊区长度l1为40mm、终焊区长度l2>15mm。3.根据权利要求1所述的一种大功率激光焊接特性高通量检测方法,其特征在于步骤一试样材料为铝或铝合金,当激光功率p为10kw≤p<15kw时,光斑尺寸试样的锯齿深度h1为4mm、锯齿宽度w1为2mm、锯齿间距w2为3mm、厚度h为40mm、长度l为150~800mm、宽度w为100~150mm、起焊区长度l1为30mm、终焊区长度l2>15mm;当激光功率p为15kw≤p<20kw时,光斑尺寸试样的锯齿深度h1为4mm、锯齿宽度w1为2mm、锯齿间距w2为3mm、厚度h为45mm、长度l为150~800mm、宽度w为100~150mm、起焊区长度l1为30mm、终焊区长度l2>15mm;当激光功率p为20kw≤p<25kw时,光斑尺寸试样的锯齿深度h1为5mm、锯齿宽度w1为3mm、锯齿间距w2为5mm、厚度h为50mm、长度l为150~800mm、宽度w为100~150mm、起焊区长度l1为40mm、终焊区长度l2>15mm;当激光功率p为25kw≤p<30kw时,光斑尺寸试样的锯齿深度h1为6mm、锯齿宽度w1为4mm、锯齿间距w2为5mm、厚度h为55mm、长度l为150~800mm、宽度w为100~150mm、起焊区长度l1为40mm、终焊区长度l2>15mm。4.根据权利要求1所述的一种大功率激光焊接特性高通量检测方法,其特征在于步骤一控制加工表面粗糙度ra为6.3μm。5.根据权利要求1所述的一种大功率激光焊接特性高通量检测方法,其特征在于步骤二所述倾斜角度θ为5

°

~45

°

。6.根据权利要求1所述的一种大功率激光焊接特性高通量检测方法,其特征在于步骤三所述f≥5mm。7.根据权利要求1所述的一种大功率激光焊接特性高通量检测方法,其特征在于步骤三控制保护气管与激光束照射点的距离为5~10mm。8.根据权利要求1所述的一种大功率激光焊接特性高通量检测方法,其特征在于步骤三控制保护气管与光斑尺寸试样待焊面的距离为3~8mm。9.根据权利要求1所述的一种大功率激光焊接特性高通量检测方法,其特征在于步骤七中

①

所述标定焦点位于试样上方为正离焦,标定焦点位于试样下方为负离焦。10.根据权利要求1所述的一种大功率激光焊接特性高通量检测方法,其特征在于步骤七中

③

所述d的范围为0.5~1mm。

技术总结

一种大功率激光焊接特性高通量检测方法,本发明涉及材料加工工程领域。本发明要解决现有对激光的测试方法操作复杂、数据庞大,且偏差较大的技术问题。方法:加工光斑尺寸试样和焊缝熔深试样,将试样装夹、固定,调整激光焊枪和保护气管的位姿,设定焊接路径,设定激光焊接工艺参数,对光斑尺寸试样进行焊接,测量熔宽,建立锯齿位置与熔宽的关系,获得实际焦点位置;对焊缝熔深试样进行同样的焊接,测量与光斑尺寸试样熔宽位置对应的焊缝熔深。本方法有效解决了多批次,多数量焊接试验带来时间和成本问题,规避了外界因素对检测结果带来的不利影响,实现了对大功率激光焊接光学特性的高效、精准、定量化表征。定量化表征。定量化表征。

技术研发人员:杨义成 陈健 黄瑞生 杜兵 徐锴 聂鑫 方迪生 方乃文 孙谦 费大奎 武鹏博 邹吉鹏 梁晓梅 陈晓宇 李荣

受保护的技术使用者:哈尔滨焊接研究院有限公司

技术研发日:2021.09.07

技术公布日:2021/12/16

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。