1.本发明属于工业料浆泵技术领域,涉及一种应用于料浆泵的高度料浆泵对旋叶片及一种料浆泵。

背景技术:

2.在煤化工、石油石化、造纸等行业中有许多高浓度料浆泵应用。它们的特点是介质含有浆料或者固体灰渣,比如煤气化炉的激冷水泵、锁斗循环泵,含渣量一般在2%

‑

5%;pta聚酯工业中进料泵的浆料浓度一般在30%

‑

40%。

3.煤化工用泵中的灰渣聚集在泵叶轮后部和密封腔体中间容易造成泵盖和密封腔体磨蚀,呈现沙丘状。pta聚酯用泵的浆料聚集在叶轮和密封腔体中间,容易形成浆料堆积,导致机械密封失效。

4.通常解决方案就是采用外来清水冲洗,保持密封腔体及叶轮后部盖板空间的洁净,但一般料浆泵叶轮后部和密封腔体中间有口环,间隙很小,外来清水冲洗通过口环后形成扩散流动并减速,流量变得圆周方向不均匀,冲洗不彻底;另一个方面,如果机械密封泄漏,浆料仍然会堆积在密封腔体中,冲洗不净,导致机械密封工作环境进一步变差,加速失效。

技术实现要素:

5.本发明的目的在于克服上述缺陷,提供一种高浓度料浆泵的对旋叶片,由位于泵的叶轮后部和密封腔体之间的内旋叶片和外旋叶片组成,通过对旋离心作用使得浆料固体自动分离、远离密封腔体和密封面,形成良好自洁净流动,使得密封冲洗更为均匀有效,甚至不用密封冲洗水就能保证机械密封长期工作,特别适用于浆料型固液两相料浆泵,本发明还提供了一种包对旋叶片的含料浆泵。

6.为实现上述发明目的,本发明提供如下技术方案:

7.一种应用于料浆泵的对旋叶片,所述料浆泵中设有密封腔体,密封腔体一端与泵盖连接,密封腔体内设有转轴,转轴上设有叶轮和机械密封,其特征在于,所述对旋叶片包括内旋叶片和外旋叶片;

8.所述内旋叶片设于叶轮背面,为斜置直叶片;

9.所述密封腔体在叶轮和泵盖之间的部分为锥形腔,所述外旋叶片均匀分布于所述锥形腔的内侧壁上。

10.进一步的,所述锥形腔的锥角为25

°

~40

°

。

11.进一步的,内旋叶片与外旋叶片的数量互质。

12.进一步的,内旋叶片为斜置叶片,所述内旋叶片为直叶片。

13.进一步的,外旋叶片的沿圆周方向偏置30

°

~60

°

,高度为10

‑

25mm。

14.进一步的,外旋叶片与内旋叶片的端面平行,之间设有1~3mm的间隙。

15.进一步的,泵盖上还设有用于冲洗密封腔体内部的密封冲洗口。

16..一种料浆泵,包括上述应用于料浆泵的对旋叶片。

17.本发明与现有技术相比具有如下有益效果:

18.(1)本发明首次设计了内旋叶片和外旋叶片组合的对旋旋流辅助密封结构,带动浆料固液两相介质在内旋叶片和外旋叶片之间形成的空间中环流流动,将介质中的固体颗粒带离密封腔体,有效的防止固体颗粒在密封腔体聚集和沉积,延长机械密封寿命,同时减轻介质对密封腔体的磨蚀;

19.(2)本发明将内旋叶片和外旋叶片设计为斜置叶片,并通过多次试验,确定了内旋叶片和外旋叶片的各结构参数,进一步增强了分离流动效果;

20.(3)本发明一种高浓料浆泵对旋叶片适于与密封冲洗口配合,密封冲洗水进入密封腔体后,对旋叶片起着强烈的离心分离作用,强化了这种密封冲洗效果,确保密封腔内没有固体浆料颗粒和沉积。

附图说明

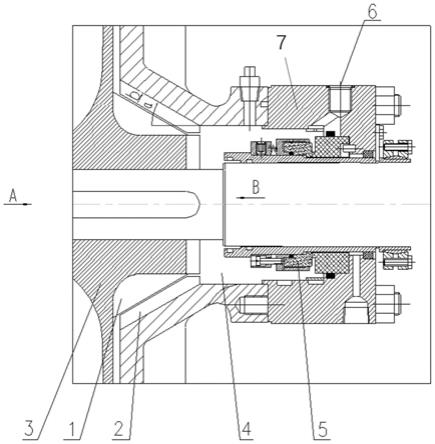

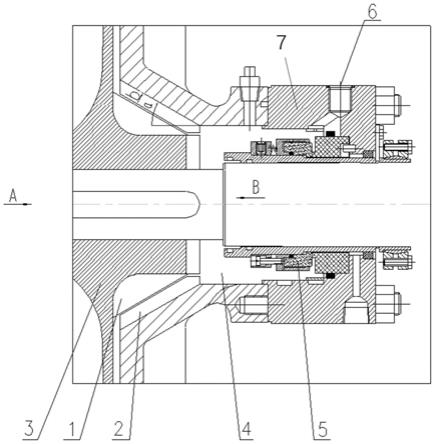

21.图1为本发明一种高浓料浆泵对旋叶片的结构图;

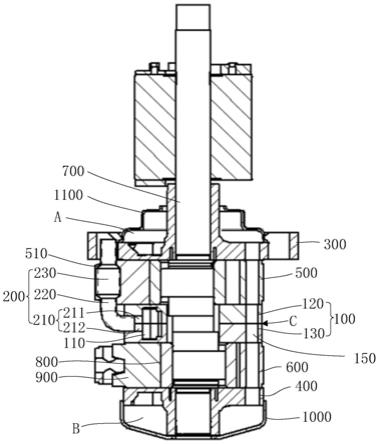

22.图2为本发明一种高浓料浆泵对旋叶片中内旋叶片和外旋叶片示意图;其中,图(a)为外旋叶片示意图,图(b)为内旋叶片示意图。

具体实施方式

23.下面通过对本发明进行详细说明,本发明的特点和优点将随着这些说明而变得更为清楚、明确。

24.在这里专用的词“示例性”意为“用作例子、实施例或说明性”。这里作为“示例性”所说明的任何实施例不必解释为优于或好于其它实施例。尽管在附图中示出了实施例的各种方面,但是除非特别指出,不必按比例绘制附图。

25.本发明涉及工业料浆泵技术领域,提出了主要针对高浓度料浆泵密封腔体的辅助密封专有结构,采用内旋叶片和外旋叶片组合的对旋结构提高泵密封的工作可靠性、改善泵密封的工作条件。

26.本发明的目的是采用叶轮后轮毂上的内旋叶片和密封腔体斜置外旋叶片,(叶轮盖板安装在轮毂上,轮毂和叶轮是整体一体结构),使得高浓浆料泵介质的固体组分在叶片对旋流场中分离出来,远离机械密封腔体和密封面,从而确保密封腔体的清洁度,延长泵机械密封的寿命。

27.如图1和图2所示,在料浆泵叶轮3背面设置内旋叶片1,斜置,叶片数与外旋叶片2数量互质。密封腔体4靠近叶轮侧,即密封腔体4在叶轮3和泵盖7之间的部分设计成锥形,在锥形部分设置一定数量的外旋叶片2,使外旋叶片2在圆周方向偏置一定角度β。

28.通过内旋叶片1的旋转,带动浆料固液两相介质在外旋叶片2与内旋叶片1之间形成的空间内环流流动,同时将介质中的固体颗粒带密封腔体4,远离密封面,即机械密封5,有效的防止固体颗粒在密封腔内4聚集和沉积,延长机械密封5寿命,此种设计结构特别适用于浆料型固液两相料浆泵。

29.实施例1

30.按照本发明专利所涉及的一种高浓料浆泵对旋叶片实施方式为:

31.在料浆泵叶轮3背面设置内旋叶片1,具体的,内旋叶片1可设于叶轮3的后盖板和轮毂上,内旋叶片1为斜置直叶片,数量与外旋叶片2互质,本实施例中内旋叶片1数量为5;密封腔体4靠近叶轮侧,即密封腔体4在叶轮3和泵盖7之间的部分设计成锥形,本实施例中锥角α取30

°

,在密封腔体4的锥形部分设置一定数量的外旋叶片2,本实施例中设置为12片,圆周方向偏置一定角度β,本实施例中设置为45

°

,外旋叶片2高度为10

‑

25mm,内旋叶片1与外旋叶片2间留有旋转缝隙,本实施例中设置为2mm。

32.通过内旋叶片1的旋转,带动浆料固液两相介质在外旋叶片2形成的空间中环流流动,同时将介质中的固体颗粒带离密封腔体4,远离密封面(即机械密封5),有效的防止固体颗粒在密封腔体4聚集和沉积,延长机械密封5寿命,同时减轻介质对密封腔体4的磨蚀,此种设计结构特别适用于浆料型固液两相料浆泵。

33.本实施例在泵盖7上还设有用于冲洗密封腔体4内部的密封冲洗口6,密封冲洗水从密封冲洗口6进入密封腔体4后,沿着内旋叶片1和外旋叶片2形成的旋流流道进入泵内,维持了密封腔体4的洁净,对旋叶片起着强烈的离心分离作用,强化了这种密封冲洗效果,确保密封腔4内没有固体浆料颗粒和沉积。

34.本专利设计了内旋叶片1和外旋叶片2组合的对旋旋流辅助密封结构,强化分离流动效果,外旋叶片2斜置、内旋叶片1也斜置,内外旋流叶片之间在圆周方向留有狭长缝隙。

35.以上结合具体实施方式和范例性实例对本发明进行了详细说明,不过这些说明并不能理解为对本发明的限制。本领域技术人员理解,在不偏离本发明精神和范围的情况下,可以对本发明技术方案及其实施方式进行多种等价替换、修饰或改进,这些均落入本发明的范围内。本发明的保护范围以所附权利要求为准。

36.本发明说明书中未作详细描述的内容属本领域技术人员的公知技术。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。