1.本技术涉及用于压缩机的杯形密封及其形成方法。

2.发明背景

3.密封体用于汽车、油气、生命科学和许多其他行业中。密封体通常用于部件之间以保持不同的流体压力,或分离密封体的相对侧的不同流体部件。许多密封体连续受到由机器或系统的部件之间的相对运动引起的磨损。在这些应用中,密封体的故障通常可能导致安装和使用该密封体的机器或系统的故障。因此,行业持续要求改善减小密封体磨损并且延长密封体寿命的密封体技术。

技术实现要素:

4.本发明的实施例一般涉及用于压缩机中的环形密封体。环形密封体的实施例可包括第一部分,该第一部分在一些实施例中可基本上为平面的;第一倾斜部分,该第一倾斜部分从基本上为平面的第一部分成一定角度径向延伸;以及第二倾斜部分,该第二倾斜部分从第一倾斜部分成一定角度径向延伸。环形密封体的实施例可由氟化聚合物以及至少一种添加剂或填料形成。环形密封体的实施例表现出磨损减小以及使用寿命延长。

5.附图简要说明

6.为了更详细地理解实现实施例的特征和优点的方式,可参考附图中示出的实施例进行更全面的描述。然而,附图仅示出了一些实施例,因此不应认为是对范围的限制,因为可能存在其他同样有效的实施例。

7.图1a为根据本公开的一个实施例的部分成形的环形密封体的剖视图。

8.图1b为根据本公开的一个实施例的成形的环形密封体的剖视图。

9.图2为根据本公开的一个实施例的具有环形密封体100的压缩机的局部剖视图。

10.图3a至3d为根据本公开的一个实施例的在活塞冲程过程中的压缩机的示意图。

11.图4为根据本公开的一个实施例的在压缩机中形成液密密封的方法的流程图。

12.图5包括传统密封体和根据本公开的一个实施例的密封体的磨损深度随测试时间变化的曲线图。

13.在不同附图中,使用相同的参考符号来表示相似或相同的项。

具体实施方式

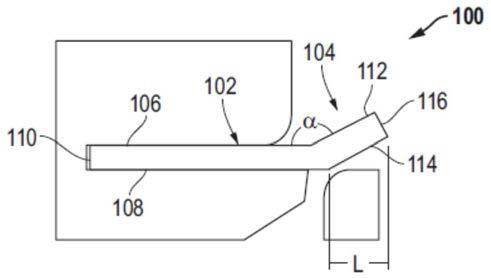

14.环形密封体

15.图1示出了根据本公开的一个实施例的部分成形的环形密封体100的剖视图。在一些实施例中,图1a的部分成形的环形密封体100可表示形成密封体100的第一步骤。部分成形的环形密封体100通常可包括第一部分102和第二部分104。在一些实施例中,第一部分102可基本上为平面的并且包括:上表面106;下表面108,该下表面与上表面106相对;以及内环形表面110,该内环形表面设置在上表面106与下表面108之间,限定穿过密封体100的开口。在一些实施例中,第二部分104可从第一部分102成角度(α)径向延伸,并且包括上倾

斜表面112,该上倾斜表面相对于第一部分102的上表面106成角度(α)设置;下倾斜表面114,该下倾斜表面相对于第一部分102的下表面108成角度(α)设置;以及外环形表面116,该外环形表面设置在上倾斜表面112与下倾斜表面114之间。此外,在一些实施例中,第二部分104可通过机加工和/或铣削、3d打印、旋压成形、将第一部分102旋转焊接至第二部分104或本领域中已知的任何其他工艺在密封体100中形成。

16.在形成设置在第一部分102与第二部分104之间的第三部分之前,第二部分104可从第一部分102成角度(α)径向延伸。可设计角度(α)以确保密封体100的最佳性能。在一些实施例中,在形成第三部分之前,第二部分104可从第一部分102成至少130度、至少135度、至少140度、至少145度、至少146度、至少147度、至少148度、至少149度或至少150度的角度(α)径向延伸。在一些实施例中,在形成第三部分之前,第二部分104可从第一部分102成不大于175度、不大于170度、不大于165度、不大于160度、不大于159度、不大于158度、不大于157度、不大于156度或不大于155度的角度(α)径向延伸。此外,应当理解,第二部分104可从第一部分102成介于任意这些最小值与最大值之间的角度(α)径向延伸,诸如至少130度至不大于175度,或甚至至少145度至不大于160度。如本文将更详细描述的,在一些实施例中,当密封体100用于压缩机中时,可设计角度(α)以实现密封体100的最佳性能,并且/或者角度(α)可确保在压缩机的气缸中实现期望的对准,这样可减小密封体100的磨损并且/或者延长密封体100的寿命。

17.在一些实施例中,第二部分104可包括至少0.5mm、至少0.75mm、至少1mm、至少1.1mm、至少1.2mm、至少1.3mm、至少1.4mm或至少1.5mm的径向宽度。在一些实施例中,第二部分104可包括不大于10mm、不大于9mm、不大于8mm、不大于7mm、不大于6mm、不大于5mm、不大于4mm、不大于3mm或不大于2.5mm的径向宽度。此外,应当理解,第二部分104可包括介于任意这些最小值与最大值之间的径向宽度,诸如至少0.5mm至不大于10mm,甚至至少1mm至不大于3mm。

18.图1b示出了根据本公开的一个实施例的完全成形的环形密封体100的剖视图。成形的环形密封体100通常可包括在第一部分102与第二部分104之间形成的第三部分118。在一些实施例中,第三部分118可通过加热成形在密封体100中形成。在一些实施例中,第三部分118可通过机加工和/或铣削、3d打印、旋压成形、旋转焊接或本领域中已知的任何其他工艺在密封体100中形成。因此,在一些实施例中,在第二部分104形成后,第三部分118可由第一部分102的一部分形成。在一些实施例中,形成第三部分118可减小介于第一部分102与第二部分104之间的总角度。在一些实施例中,第三部分118可从第一部分102成角度()径向延伸,并且包括上倾斜表面120,该上倾斜表面相对于第一部分102的上表面106成角度(β)设置;以及下倾斜表面122,该下倾斜表面相对于第一部分102的下表面108成角度(β)设置。因此,应当理解,第二部分104可从图1b的成形的密封体100中的第三部分118延伸,第二部分104的上倾斜表面112可相对于第三部分118的上倾斜表面120成角度(α)设置,并且第二部分104的下倾斜表面114可相对于第三部分118的下倾斜表面122成角度(α)设置。

19.在安装在压缩机或其他组件中之前,第三部分118可从第一部分102成角度(β)径向延伸。可设计该角度(β)以确保密封体100的最佳性能。在一些实施例中,第三部分118可从第一部分102成至少130度、至少135度、至少140度、至少145度、至少146度、至少147度、至少148度、至少149度或至少150度的角度()径向延伸。在一些实施例中,第三部分118可从

第一部分102成不大于175度、不大于170度、不大于165度、不大于160度、不大于159度、不大于158度、不大于157度、不大于156度或不大于155度的角度(β)径向延伸。此外,应当理解,第三部分118可从第一部分102成介于任意这些最小值与最大值之间的角度(β)径向延伸,诸如至少130度至不大于175度,或甚至至少145度至不大于160度。如本文将更详细描述的,在一些实施例中,当密封体100用于压缩机中时,可设计角度(β)以实现密封体100的最佳性能,并且/或者角度(β)可确保在压缩机的气缸中实现期望的对准,这样可减小密封体100的磨损并且延长密封体100的寿命。

20.当密封体100如图1b所示形成时,密封体100通常可包括:基本上为平面的第一部分102;第一倾斜部分(第三部分118),该第一倾斜部分从第一部分102成角度(β)径向延伸;以及第二倾斜部分(第二部分104),该第二倾斜部分从第三部分118成角度(α)径向延伸。因此,应当理解,可设计角度(α、β)中的一个或多个以减小密封体100的磨损并且/或者延长密封体100的寿命。

21.密封体的形成

22.密封体100通常可通过对密封体100的部件(例如,第一部分102和第二部分104)进行机加工和/或铣削、3d打印、注塑成形、旋转成形、吹塑成形、铸造、旋压成形、将第一部分102旋转焊接至第二部分104、真空成形、加热成形或本领域中已知的任何其他工艺形成。在一些实施例中,密封体100可通过一种或多种工艺的组合来形成。例如,在至少一个实施例中,密封体100可通过两步工艺形成,如图1a和1b所示,其中图1a表示形成α的第一步骤,并且图1b表示形成β的第二步骤。另选地,在一些实施例中,首先可形成,其次可形成α。在此类实施例中,可形成预成形部件。在一些实施例中,如图1a所示的第一部分102和第二部分104可由预成形部件形成,以形成部分成形的密封体100。为了完成密封体100的形成,图1b中示出的第三部分118可在第一部分102与第二部分104之间由图1a中示出的部分成形的密封体100形成,以生成图1b中示出的完全成形的密封体100。然而,在替代实施例中,形成密封体100的步骤可颠倒或甚至同时执行。因此,如图1b所示,完全成形的密封体100可准备好安装在压缩机中。

23.组合物的混合物

24.密封体100通常可由热塑性塑料、热固性塑料或它们的组合形成。在一些实施例中,密封体100可由含氟聚合物诸如聚四氟乙烯(ptfe)、聚氟乙烯(pvf)、聚偏二氟乙烯(pvdf)、氟化乙烯丙烯(fep)、乙烯四氟乙烯(etfe)、聚四氟乙烯-全氟丙基乙烯基醚(pfa)、聚四氟乙烯-全氟甲基乙烯基醚(mfa)、乙烯三氟氯乙烯(ectfe)、聚三氟氯乙烯(pctfe)、四氟乙烯-六氟丙烯-偏氟乙烯(thv)或它们的组合形成。在一个具体实施例中,密封体100可由含氟聚合物形成,该含氟聚合物基本上由聚四氟乙烯(ptfe)组成。

25.在一些实施例中,氟化聚合物可占密封体100的至少50wt.%、至少55wt.%、至少60wt.%、至少65wt.%、至少70wt.%或至少75wt.%。在一些实施例中,氟化聚合物可占密封体100的不大于95wt.%、不大于90wt.%、不大于85wt.%或不大于80wt.%。此外,应当理解,氟化聚合物的量可介于任意这些最小值与最大值之间,诸如占密封体100的至少50wt.%至不大于95wt.%或甚至至少70wt.%至不大于90wt.%。

26.氟化聚合物可包括一种或多种填料,所述一种或多种填料可向密封体100提供某些期望的性能特性,其中包括但不限于机械强度、润滑性、耐磨性和预期寿命。在一些实施

例中,填料可包括碳、石墨、聚苯硫醚(pps)、聚芳基酮(诸如peek、pk、pek、pekk、pekekk)、交联的聚四氟乙烯、聚酰亚胺(诸如pei或tpi)、聚醚醚酮、聚苯并咪唑、二硫化钨(ws2)、二硫化钼(mos2)或它们的组合。在一些实施例中,所述一种或多种填料可占密封体100的至少5wt.%、至少10wt.%、至少15wt.%、至少16wt.%、至少17wt.%、至少18wt.%、至少19wt.%或至少20wt.%。在一些实施例中,所述一种或多种填料可占密封体100的不大于35wt.%、不大于30wt.%、不大于25wt.%、不大于24wt.%、不大于23wt.%、不大于22wt.%、不大于21wt.%、不大于20wt.%或不大于15wt.%。此外,应当理解,所述一种或多种填料的量可介于任意这些最小值与最大值之间,诸如占密封体100的至少5wt.%至不大于35wt.%或甚至至少10wt.%至不大于30wt.%。

27.在一些实施例中,聚苯硫醚(pps)可占密封体100的至少0.5wt.%、至少5wt.%、至少6wt.%、至少7wt.%、至少8wt.%、至少9wt.%或至少10wt.%。在一些实施例中,聚苯硫醚(pps)可占密封体100的不大于25wt.%、不大于20wt.%、不大于15wt.%、不大于14wt.%、不大于13wt.%、不大于12wt.%、不大于11wt.%或不大于10wt.%。此外,应当理解,聚苯硫醚(pps)的量可介于任意这些最小值与最大值之间,诸如占密封体100的至少0.5wt.%至不大于25wt.%或甚至至少5wt.%至不大于15wt.%。

28.在一些实施例中,碳可占密封体100的至少0.5wt.%、至少5wt.%、至少6wt.%、至少7wt.%、至少8wt.%、至少9wt.%或至少10wt.%。在一些实施例中,碳可占密封体100的不大于25wt.%、不大于20wt.%、不大于15wt.%、不大于14wt.%、不大于13wt.%、不大于12wt.%、不大于11wt.%或不大于10wt.%。此外,应当理解,碳的量可介于任意这些最小值与最大值之间,诸如占密封体100的至少0.5wt.%至不大于25wt.%或甚至至少5wt.%至不大于15wt.%。

29.在一些实施例中,石墨可占密封体100的至少0.5wt.%、至少1wt.%、至少1.5wt.%、至少2.0wt.%、至少2.5wt.%或至少3wt.%。在一些实施例中,石墨可占密封体100的不大于15wt.%、不大于10wt.%、不大于9wt.%、不大于8wt.%、不大于7wt.%、不大于6wt.%或不大于5wt.%。此外,应当理解,石墨的量可介于任意这些最小值与最大值之间,诸如占密封体100的至少0.5wt.%至不大于15wt.%或甚至至少2.0wt.%至不大于10wt.%。

30.在一些实施例中,二硫化钼(mos2)可占密封体100的至少0.05wt.%、至少0.5wt.%、至少1wt.%、至少2.5wt.%、至少5wt.%、至少7.5wt.%或至少10wt.%。在一些实施例中,二硫化钼(mos2)可占密封体100的不大于20wt.%、不大于15wt.%、不大于14wt.%、不大于13wt.%、不大于12wt.%、不大于11wt.%或不大于10wt.%。此外,应当理解,二硫化钼(mos2)的量可介于任意这些最小值与最大值之间,诸如占密封体100的至少0.05wt.%至不大于20wt.%或甚至至少0.5wt.%至不大于10wt.%。

31.此外,在一些实施例中,氟化聚合物可包括多种填料。在一个示例性实施例中,密封体100可包括:至少50wt.%至不大于95wt.%的氟化聚合物;至少0.5wt.%至不大于15wt.%的聚苯硫醚(pps);至少5wt.%至不大于25wt.%的碳;以及至少0.05wt.%至不大于10wt.%的二硫化钼(mos2)、石墨或它们的组合。在另一个示例性实施例中,密封体100可包括:至少70wt.%至不大于90wt.%的氟化聚合物;至少5wt.%至不大于15wt.%的聚苯硫醚(pps);至少5wt.%至不大于15wt.%的碳;以及0.5wt.%至不大于10wt.%的二硫化钼

(mos2)。

32.压缩机

33.图2示出了根据本公开的一个实施例的具有环形密封体100的压缩机200的局部剖视图。在一些实施例中,压缩机200可为摆盘式压缩机(“摇摆泵”),诸如用于氧气浓缩机等的那些压缩机。密封体100可至少部分地容纳在活塞202的凹陷部内,该凹陷部定位在压缩机200的孔或气缸204内。密封体100可围绕活塞202的圆周延伸。在一些实施例中,密封体100可设置为邻近活塞202的活塞头206,诸如靠近活塞冠。密封体100可从活塞202径向向外延伸并接触压缩机200的气缸204的表面208,以在活塞202与压缩机200的气缸204之间形成液密密封。在一些实施例中,密封体100可为活塞202与气缸204的表面208接触的唯一部分。在此类实施例中,密封体100可在活塞冲程过程中形成作为活塞202抵靠气缸204的表面208的轴承表面的功能。此外,在一些实施例中,当活塞在气缸204内铰接时,密封体100可在活塞202冲程循环过程中与气缸204的表面208保持接触。

34.在一些实施例中,密封体100可至少部分地弯曲、符合、扭曲或以其他方式挠曲以适应气缸204的尺寸,使得第二部分104的下倾斜表面114接触压缩机200的气缸204的表面208。在一些实施例中,密封体100可进一步弯曲、符合、扭曲或以其他方式挠曲以减小第一部分102与第三部分118之间的角度(β),以适配于压缩机的气缸204内。因此,应当理解,可设计(α、β)中的一个或多个以确保在压缩机200的气缸204中实现期望的对准,使得第二部分104的下倾斜表面114可基本上平行于压缩机200的气缸204的表面208并与之接触。在一些实施例中,可设计角度(α、β)以减小密封体100的磨损并且延长密封体100的寿命。

35.应当理解,密封体100的直径通常可大于压缩机200的气缸204的直径。在一些实施例中,密封体100的直径可为至少10mm至不大于300mm。此外,在一些实施例中,密封体100的厚度可为至少0.25mm至不大于5.00mm。因此,当安装密封体100用于操作时,密封体100可在活塞202与压缩机200的气缸204之间形成液密密封。

36.图3a至3d示出了根据本公开的一个实施例的在活塞冲程过程中的压缩机200的示意图。在操作中,从如图3a所示的冲程的向下运动开始,活塞202如图3b所示可达到气缸204内的下止点位置,然后如图3c所示向上返回;其中活塞202如图3d所示可达到上止点位置。在一些实施例中,活塞202可在气缸204内介于下止点位置(图3b)与上止点位置(图3d)之间反复冲程运动,以便于在其中产生压力。

37.在如图3a所示的活塞202的向下运动期间,活塞头206可设置在负角度范围内。相反,在如图3c所示的活塞202的向上运动期间,活塞头206可设置在正角度范围内。在一些实施例中,活塞202和/或活塞头206可在相对于汽缸204的中心轴线测得的约-30

°

与30

°

的角度之间振荡。在更具体的实施例中,活塞头206可在大约-25

°

与25

°

之间、大约-20

°

与20

°

之间、大约-15

°

与15

°

之间、大约-10

°

与10

°

之间或大约-5

°

与5

°

之间振荡。然而,在一些实施例中,活塞202和/或活塞头206可在整个活塞冲程过程中相对于连杆212成约90度的角度保持固定。

38.应当理解,活塞202和/或活塞头206的振荡范围可取决于压缩机200的相对几何形状。例如,连杆212的曲柄半径较长或长度较短可产生较大的振荡或摇摆。本文所述的密封体100的实施例通常可适于容纳气缸204内的振荡角的范围。更具体地,密封体100可适于挠曲并且符合活塞202的振荡过程中表现出的气缸204的感知到的变化的纵横比,同时保持其

中的有效密封特性。因此,在每次活塞冲程过程中,在气缸204内的活塞202和/或活塞头206的摇摆过程中,密封体100保持液密密封。

39.在一些实施例中,当密封体100围绕活塞202安装并且/或者与活塞202耦接并且设置在压缩机200的气缸204内时,密封体100可包括至少15n、至少17n、至少20n、至少21n、至少22n、至少22n、至少23n、至少24n或至少24.5n的装配载荷(或安装力)。在一些实施例中,当密封体100围绕活塞202安装并且/或者与活塞202耦接并且设置在压缩机200的气缸204内时,密封体100可包括不大于50n、不大于45n、不大于40n、不大于35n、不大于34n、不大于33n、不大于32n、不大于31n或不大于30n的装配载荷。此外,应当理解,当密封体100围绕活塞202安装并且/或者与活塞202耦接并且设置在压缩机200的气缸204内时,密封体100可包括介于任意这些最小值与最大值之间的装配载荷,诸如至少15n至不大于50n或甚至至少20n至不大于30n。

40.与传统密封体相比,密封体100通常可配置为表现出磨损减小以及使用寿命延长。在一些实施例中,密封体100可在至少1000小时、至少2000小时、至少3000小时、至少4000小时、至少5000小时、至少10,000小时、至少11,000小时、至少12,000小时、至少13,000小时、至少14,000小时或至少15,000小时的持续时间内,以每1000小时不大于0.15mm、不大于0.14mm、不大于0.13mm、不大于0.12mm、不大于0.11mm、不大于0.10mm、不大于0.09mm、不大于0.08mm或不大于0.07mm的程度磨损。此外,在一些实施例中,密封体100可包括以每分钟至少1000次冲程(spm)的操作速度测得的至少10,000小时、至少11,000小时、至少12,000小时、至少13,000小时、至少14,000小时或至少15,000小时的操作寿命。

41.传统密封体在提供有效的密封之前通常需要磨合期。例如,传统密封体在压缩机200内提供有效的密封之前可经历0.1mm至0.2mm(或者有时甚至更大)的过早磨合期磨损。在一些实例中,这可能需要长达1000小时的运行时间。然而,密封体100可大幅减小磨合磨损或者甚至完全消除磨合磨损。在一些实施例中,密封体100可至少部分地将磨合期内所需的运行时间的量减少至少10%、至少25%或甚至至少50%。然而,在一些实施例中,密封体100可完全消除对磨合期的需要,使得密封体100可在压缩机200内提供即时有效的密封。

42.在压缩机中形成密封体的方法

43.图4示出了根据本公开的一个实施例的在压缩机200中形成液密密封的方法300的流程图。方法300可在框302处通过提供压缩机200开始,该压缩机包括活塞202和环形密封体100,该环形密封体与活塞202耦接并且包括:基本上为平面的第一部分102;第一倾斜部分(第三部分118),该第一倾斜部分从第一部分102成角度(β)径向延伸;以及第二倾斜部分(第二部分104),该第二倾斜部分从第三部分118成角度(α)径向延伸。在一些实施例中,可设计密封体100使得第二部分104的下倾斜表面114接触压缩机200的气缸204的表面208。在一些实施例中,可设计密封体100使得第二部分104的下倾斜表面114基本上平行于压缩机200的气缸204的表面208并且与之接触。方法300可在框304处通过操作压缩机至少1000小时继续,其中在至少1000小时期间,密封体100的磨损程度不大于0.12mm、不大于0.11mm、不大于0.10mm、不大于0.09mm、不大于0.08mm或不大于0.07mm。

44.在一些实施例中,方法300可包括使密封体100在至少1000小时、至少2000小时、至少3000小时、至少4000小时、至少5000小时、至少10,000小时、至少11,000小时、至少12,000小时、至少13,000小时、至少14,000小时或至少15,000小时的持续时间内,以每1000小时不

大于0.12mm、不大于0.11mm、不大于0.10mm、不大于0.09mm、不大于0.08mm、不大于0.07mm的程度磨损。在一些实施例中,方法300可包括实现以每分钟至少1000次冲程(spm)的操作速度测得的至少10,000小时、至少11,000小时、至少12,000小时、至少13,000小时、至少14,000小时或至少15,000小时的密封体100的操作寿命。

45.实例

46.图5示出了传统密封体和根据本公开的一个实施例的密封体100的磨损深度随测试时间变化曲线图。如图4所示,样品1表示具有预成形倾斜部分的传统密封体,并且样品2表示根据本公开的一个实施例的密封体100。样品1和2均由相同的氟化聚合物材料形成并且均示出了待测的随着测试时间而变化的磨损深度。显然,与样品1相比,样品2表现出的磨损要小得多。因此,样品2也将比样品1的传统密封体实现延长的使用寿命。在一些实施例中,磨损量减小以及使用寿命延长可归因于密封体100的双重预成形倾斜部分(第二部分104、第三部分118)。

47.环形密封体100、压缩机200和/或形成液密密封的方法300的实施例可包括尤其是以下项中的一个或多个:

48.实施例1.一种环形密封体,其包括:基本上为平面的第一部分;第一倾斜部分,该第一倾斜部分从基本上为平面的第一部分成一定角度径向延伸;以及第二倾斜部分,该第二倾斜部分从第一倾斜部分成一定角度径向延伸。

49.实施例2.一种压缩机,其包括活塞和环形密封体,该环形密封体与活塞耦接并且包括:基本上为平面的第一部分;第一倾斜部分,该第一倾斜部分从基本上为平面的第一部分成一定角度径向延伸;以及第二倾斜部分,该第二倾斜部分从第一倾斜部分成一定角度径向延伸。

50.实施例3.根据实施例1至2中任一项所述的密封体或压缩机,其中基本上为平面的第一部分包括:上表面;下表面,该下表面与上表面相对;以及内环形表面,该内环形表面设置在上表面与下表面之间,限定穿过密封体的开口。

51.实施例4.根据实施例3所述的密封体或压缩机,其中第一倾斜部分包括:上倾斜表面,该上倾斜表面相对于基本上为平面的第一部分的上表面成一定角度设置;以及下倾斜表面,该下倾斜表面相对于基本上为平面的第一部分的下表面成一定角度设置。

52.实施例5.根据实施例1至4中任一项所述的密封体或压缩机,其中角度为至少130度、至少135度、至少140度、至少145度、至少146度、至少147度、至少148度、至少149度或至少150度。

53.实施例6.根据实施例5所述的密封体或压缩机,其中角度不大于175度、不大于170度、不大于165度、不大于160度、不大于159度、不大于158度、不大于157度、不大于156度或不大于155度。

54.实施例7.根据实施例1至6中任一项所述的密封体或压缩机,其中在密封体中形成第一倾斜部分之前,在密封体中形成第二倾斜部分。

55.实施例8.根据实施例7所述的密封体或压缩机,其中在形成第一倾斜部分之前,通过机加工、铣削、3d打印、旋压成形、旋转焊接或它们的组合在密封体中形成第二倾斜部分,之后通过加热成形、机加工、铣削、3d打印、旋压成形、旋转焊接或它们的组合在密封体中形成第一倾斜部分。

56.实施例9.根据实施例7至8中任一项所述的密封体或压缩机,其中在形成第一倾斜部分之前,第二倾斜部分包括:上倾斜表面,该上倾斜表面相对于基本上为平面的第一部分的上表面成一定角度设置;下倾斜表面,该下倾斜表面相对于基本上为平面的第一部分的下表面成一定角度设置;以及外环形表面,该外环形表面设置在上倾斜表面与下倾斜表面之间。

57.实施例10.根据实施例9所述的密封体或压缩机,其中角度为至少130度、至少135度、至少140度、至少145度、至少146度、至少147度、至少148度、至少149度或至少150度。

58.实施例11.根据实施例10所述的密封体或压缩机,其中角度不大于175度、不大于170度、不大于165度、不大于160度、不大于159度、不大于158度、不大于157度、不大于156度或不大于155度。

59.实施例12.根据实施例9至11中任一项所述的密封体或压缩机,其中设计角度使得第二倾斜部分的下倾斜表面配置为接触压缩机的气缸的表面。

60.实施例13.根据实施例12所述的密封体或压缩机,其中设计角度使得第二倾斜部分的下倾斜表面配置为基本上平行于压缩机的气缸的表面。

61.实施例14.根据实施例7至13中任一项所述的密封体或压缩机,其中在形成第一倾斜部分之前,第二倾斜部分的径向宽度为至少0.5mm、至少0.75mm、至少1mm、至少1.1mm、至少1.2mm、至少1.3mm、至少1.4mm或至少1.5mm。

62.实施例15.根据实施例14所述的密封体或压缩机,其中在形成第一倾斜部分之前,第二倾斜部分的径向宽度不大于10mm、不大于9mm、不大于8mm、不大于7mm、不大于6mm、不大于5mm、不大于4mm、不大于3mm或不大于2.5mm。

63.实施例16.根据实施例1至15中任一项所述的密封体或压缩机,其中当密封体与活塞耦接并且设置在压缩机的气缸内时,密封体包括至少15n、至少17n、至少20n、至少21n、至少22n、至少23n、至少24n或至少24.5n的装配载荷或安装力。

64.实施例17.根据实施例16所述的密封体或压缩机,其中当密封体与活塞耦接并且设置在压缩机的气缸内时,密封体包括不大于50n、不大于45n、不大于40n、不大于35n、不大于34n、不大于33n、不大于32n、不大于31n或不大于30n的装配载荷或安装力。

65.实施例18.根据实施例1至17中任一项所述的密封体或压缩机,其中环形密封体由热塑性塑料、热固性塑料或它们的组合形成。

66.实施例19.根据实施例18所述的密封体或压缩机,其中密封体由氟化聚合物诸如聚四氟乙烯(ptfe)、聚氟乙烯(pvf)、聚偏二氟乙烯(pvdf)或它们的组合形成。

67.实施例20.根据实施例19所述的密封体或压缩机,其中氟化聚合物占密封体的至少50wt.%、至少55wt.%、至少60wt.%、至少65wt.%、至少70wt.%或至少75wt.%。

68.实施例21.根据实施例20所述的密封体或压缩机,其中氟化聚合物占密封体的不大于95wt.%、不大于90wt.%、不大于85wt.%或不大于80wt.%。

69.实施例22.根据实施例19至21中任一项所述的密封体或压缩机,其中氟化聚合物包括至少一种填料。

70.实施例23.根据实施例22所述的密封体或压缩机,其中填料包括碳、石墨、聚苯硫醚(pps)、交联的聚四氟乙烯、聚酰亚胺、聚醚醚酮、聚苯并咪唑、二硫化钨(ws2)、二硫化钼(mos2)或它们的组合。

71.实施例24.根据实施例23所述的密封体或压缩机,其中密封体包括至少0.5wt.%至不大于15wt.%的聚苯硫醚(pps)。

72.实施例25.根据实施例23至24中任一项所述的密封体或压缩机,其中密封体包括至少5wt.%至不大于25wt.%的碳。

73.实施例26.根据实施例23至25中任一项所述的密封体或压缩机,其中密封体包括至少0.5wt.%至不大于15wt.%的石墨。

74.实施例27.根据实施例25至26中任一项所述的密封体或压缩机,其中密封体包括至少0.05wt.%至不大于10wt.%的二硫化钼(mos2)。

75.实施例28.根据实施例1至27中任一项所述的密封体或压缩机,其中密封体包括:至少50wt.%至不大于95wt.%的氟化聚合物;至少0.5wt.%至不大于15wt.%的聚苯硫醚(pps);至少5wt.%至不大于25wt.%的碳;以及至少0.05wt.%至不大于10wt.%的二硫化钼(mos2)、石墨或它们的组合。

76.实施例29.根据实施例1至28中任一项所述的密封体或压缩机,其中密封体的直径为至少10mm至不大于300mm。

77.实施例30.根据实施例29所述的密封体或压缩机,其中密封体的厚度为至少0.25mm至不大于5.00mm。

78.实施例31.根据实施例1至30中任一项所述的密封体或压缩机,其中密封体配置为用于在压缩机中操作。

79.实施例32.根据实施例1至31中任一项所述的密封体或压缩机,其中密封体在活塞与压缩机的气缸之间形成液密密封。

80.实施例33.根据实施例1至32中任一项所述的密封体或压缩机,其中密封体在至少1000小时、至少2000小时、至少3000小时、至少4000小时、至少5000小时、至少10,000小时、至少11,000小时、至少12,000小时、至少13,000小时、至少14,000小时或至少15,000小时的持续时间内,以每1000小时不大于0.12mm、不大于0.11mm、不大于0.10mm、不大于0.09mm、不大于0.08mm或不大于0.07mm的程度磨损。

81.实施例34.根据实施例1至33中任一项所述的密封体或压缩机,其中密封体包括以每分钟至少1000次冲程(spm)的操作速度测得的至少10,000小时、至少11,000小时、至少12,000小时、至少13,000小时、至少14,000小时或至少15,000小时的操作寿命。

82.实施例35.一种形成密封的方法,其包括:提供预成形部件;形成基本上为平面的第一部分和第二部分,使得第二部分从基本上为平面的第一部分成一定角度延伸;并且形成介于基本上为平面的第一部分与第二部分之间的第三部分,使得第三部分从基本上为平面的第一部分成一定角度延伸,并且第二部分从第三部分成一定角度延伸。

83.实施例36.根据实施例35所述的方法,其中角度为至少130度、至少135度、至少140度、至少145度、至少146度、至少147度、至少148度、至少149度或至少150度。

84.实施例37.根据实施例36所述的方法,其中角度不大于175度、不大于170度、不大于165度、不大于160度、不大于159度、不大于158度、不大于157度、不大于156度或不大于155度。

85.实施例38.根据实施例35至37中任一项所述的方法,其中密封体包括:至少50wt.%至不大于95wt.%的氟化聚合物;至少0.5wt.%至不大于5wt.%的聚苯硫醚(pps);

至少5wt.%至不大于25wt.%的碳;以及至少0.05wt.%至不大于10wt.%的二硫化钼(mos2)、石墨或它们的组合。

86.实施例39.一种在压缩机中形成液密密封的方法,其包括:提供压缩机,该压缩机包括活塞和环形密封体,该环形密封体与活塞耦接并且包括基本上为平面的第一部分、从基本上为平面的第一部分成一定角度径向延伸的第一倾斜部分以及从第一倾斜部分成一定角度径向延伸的第二倾斜部分;并且操作压缩机至少1000小时,其中在至少1000小时期间,密封体的磨损程度不大于0.12mm、不大于0.11mm、不大于0.10mm、不大于0.09mm、不大于0.08mm或不大于0.07mm。

87.实施例40.根据实施例39所述的方法,其中密封体包括:至少50wt.%至不大于95wt.%的氟化聚合物;至少0.5wt.%至不大于5wt.%的聚苯硫醚(pps);至少5wt.%至不大于25wt.%的碳;以及至少0.05wt.%至不大于10wt.%的二硫化钼(mos2)、石墨或它们的组合。

88.实施例41.根据实施例39至40中任一项所述的方法,进一步包括:使密封体在至少1000小时、至少2000小时、至少3000小时、至少4000小时、至少5000小时、至少10,000小时、至少11,000小时、至少12,000小时、至少13,000小时、至少14,000小时或至少15,000小时的持续时间内,以每1000小时不大于0.15mm、不大于0.14mm、不大于0.13mm、不大于0.12mm、不大于0.11mm、不大于0.10mm、不大于0.09mm、不大于0.08mm、不大于0.07mm的程度磨损。

89.实施例42.根据实施例39至41中任一项所述的方法,进一步包括:实现以每分钟至少1000次冲程(spm)的操作速度测得的至少10,000小时、至少11,000小时、至少12,000小时、至少13,000小时、至少14,000小时或至少15,000小时的密封体的操作寿命。

90.该书面描述使用包括最佳模式的实例来说明所述实施例,并且还使本领域的普通技术人员能够实现和使用本发明。本专利范围由权利要求书限定,并且可包括本领域技术人员想到的其他实例。这些其他实例,如果它们具有与权利要求书的书面语言并无差异的结构元件,或者如果它们包括与权利要求书的书面语言并无实质性区别的等价结构元件,则它们意图在权利要求书的范围内。

91.需注意,并非所有上述一般说明或实例中的行为都是必需的,可能不一定需要具体行为的一部分,并且除描述的那些行为外,还可执行一个或多个进一步的行为。此外,所列行为的次序不一定是它们所执行的次序。

92.在上述说明书中,参考具体实施例描述了这些概念。然而,本领域普通技术人员理解,可以在不脱离下面权利要求书所述的本发明的范围的情况下进行各种修改和变化。因此,说明书和附图被视为例示性的而非限制性的,并且所有这些修改都将被包括在本发明的范围内。

93.如本文所用,术语“由...构成”、“包括”、“包含”、“具有”、“有”或它们的任何其他变型旨在涵盖非排他性的包含之意。例如,包含特征列表的工艺、方法、物件或装置不一定仅限于相应的特征,而是可包括没有明确列出或这类工艺、方法、物件或装置所固有的其他特征。另外,除非另有明确说明,否则“或”是指包括性的“或”而非排他性的“或”。例如,以下任何一项均可满足条件a或b:a为真(或存在的)而b为假(或不存在的)、a为假(或不存在的)而b为真(或存在的),以及a和b两者都为真(或存在的)。

94.而且,使用“一个”或“一种”来描述本文所述的要素和组分。这么做只是为了方便

起见和提供对本发明范围的一般认识。除非很明显地另指他意,否则这种描述应被理解为包括一个或至少一个,并且单数也包括复数。

95.上面已经参考具体实施例描述了益处、其他优点及问题的解决方案。然而,益处、优点、问题的解决方案及可使任何益处、优点或解决方案被想到或变得更加显著的任何特征都不被认为是任何或所有权利要求的关键、所需或必要的特征。

96.在阅读本说明书之后,本领域的技术人员会理解,本文中为清楚起见而在单独实施例的上下文中描述的某些特征,也可在单个实施例中以组合的方式来提供。相反地,为简明起见而在单个实施例的上下文中描述的各种特征也可单独地提供,或以任何子组合的方式来提供。此外,对以范围表示的值的引用包括该范围内的每个值和所有各值。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。