1.本发明涉及一种反应器及生产聚酯的方法,尤其涉及一种笼框式终缩聚反应器及生产聚酯的方法。

背景技术:

2.目前,pet熔融聚合反应器一般采用两种搅拌形式。其一,是80年代由德国吉玛公司改进而来的五釜流程技术,该技术终缩聚反应器采用实心轴圆盘搅拌,主要用于纤维级pet生产,特性粘度一般控制在0.690dl/g。其二,是90年代由美国杜邦公司改进而来的三釜流程技术,该技术终缩聚反应器采用空心轴笼框搅拌(鼠笼搅拌)。由于鼠笼式熔融缩聚反应器体积小、能耗低、效率高,在用于生产0.60dl/g的瓶级切片时优势较圆盘反应器明显,目前已在瓶片行业大规模应用。与圆盘反应器相比,鼠笼搅拌利用笼框之间的间隙形成液膜,成膜密度、效率远高于圆盘反应器,因此反应器的体积、重量可大幅减少。但与圆盘相比,在低粘段鼠笼成膜效率较差,预缩聚进入终缩聚反应器的聚酯熔体粘度一般在0.25-0.30dl/g之间,动力粘度较低,鼠笼无法有效成膜,一般设备厂商采用前密后疏的方式解决低粘段成膜效率低的问题,但鼠笼一般为空心轴设计,用于制备高粘聚酯0.75dl/g高粘聚酯熔体时,前后聚酯熔体动力粘度相差100倍以上,搅拌前后的桡度较大,极易将搅拌器损坏,类似拧麻花状破坏。目前现有的鼠笼/笼框搅拌器可生产的pet特性粘度最高为0.74dl/g,但此时反应器内部已有异响,无法长期稳定生产。

技术实现要素:

3.发明目的:本发明的目的是提供一种能够避免粘轴且搅拌桡度小、质量轻、体积小的笼框式终缩聚反应器;

4.本发明的第二个目的是提供一种利用笼框式终缩聚反应器生产聚酯的方法。

5.技术方案:本发明的笼框式终缩聚反应器,包括筒体和设置于筒体内的笼框搅拌器,所述笼框搅拌器包括笼框和相对设置的两个花盘,所述两花盘之间连接有刚性支撑件,所述刚性支撑件与所述笼框固定连接用于支撑笼框旋转并进行拉膜,至少一端所述花盘与驱动装置连接用于带动笼框旋转。

6.进入笼框搅拌器的聚酯熔体粘度较低,成膜效果偏弱,为了促进成膜效率,所述笼框的外缘设有用于刮取并倒出熔体的凹形槽,可使笼框在旋转过程中,一方面提升笼框搅拌器的强度,另一方面可将低粘熔体部分提升至搅拌轴旋转的最高点,并从最高点向下流淌,提高低粘熔体成膜效率。优选地,所述凹型槽在笼框的外缘上沿筒体轴向设置;优选地,所述凹形槽的深度为2-10cm,宽度1-8cm。

7.为了减小花盘的重量,从而减轻整个装置的重量,所述两花盘设置于笼框内部。

8.为了进一步增强搅拌和拉膜效果,所述刚性支撑件可以设置多个,所述刚性支撑件的两端分别沿花盘的圆周方向间隔设置。所述刚性支撑件可以沿筒体轴向设置,也可以是其他方向设置。笼框可以通过焊接的方式固定在刚性支撑件上,也可以通过其他方式固

定。优选地,刚性支撑件的直径占筒体直径的0.25~0.5。所述刚性支撑件的横截面可以为圆形或多边形。刚性支撑件一方面可提高笼框搅拌强度,减轻桡度;另一方面,刚性支撑件在旋转过程中会形成横向膜,强化反应器内熔体混合效果,有助于低粘段的脱挥、增粘。此外,多边形刚性支撑件可将挂在反应器内壁的熔体刮下,防止长时间高温碳化。

9.为避免聚酯熔体在筒体壁挂壁,长时间加热会产生结焦,笼框顶部与筒体内壁最小间隙控制在5~10mm,有助于搅拌器在旋转过程中将附着在筒体壁的熔体刮下。

10.本发明还提供了一种利用上述终缩聚反应器生产聚酯的方法,包括以下步骤:将预缩聚熔体通入所述笼框式终缩聚反应器反应,制备得到特性粘度为0.60dl/g~1.0dl/g的聚酯熔体。

11.有益效果:本发明与现有技术相比,能够取得下列有益效果:1、笼框和刚性支撑件的配合,能够避免粘轴且搅拌桡度小、质量轻、体积小;2、笼框和刚性支撑件、凹型槽的配合,使得本发明搅拌效率更高。2、可不设转动轴,刚性支撑件代替传统笼框搅拌器内的转动轴,可有效的减少高粘熔体挂盘及粘轴,并减轻了装置的体积和重量。3、在笼框外周设置的凹型槽,能将熔体带至旋转的最高点并向下将熔体倒出,提高低粘熔体成膜效率。4、利用该终缩聚反应器能将低粘瓶用聚酯熔体液相增粘至0.7~0.95dl/g的高粘态。

附图说明

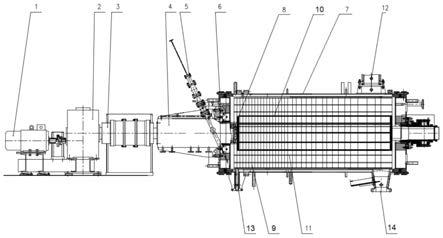

12.图1为本发明的结构示意图;

13.图2为本发明的花盘结构示意图;

14.图3为本发明的笼框搅拌器截面示意图。

具体实施方式

15.下面结合说明书附图对本发明作进一步详细描述。

16.实施例1

17.如图1~3所示,本发明的笼框式终缩聚反应器,包括筒体7,筒体7可以为密封的卧式结构,筒体7的结构和筒体7外的驱动装置均可以为常规设置。筒体7的一端设有物料进口13,另一端设有物料出口14;筒体7靠近物料进口13的一端设置驱动装置,驱动装置包括搅拌电机1,与搅拌电机1依次连接的传动箱2、差速器3、传动轴4,筒体7进口13端设置鼓泡液位计5,用来检测液位;筒体7上设有真空抽气口,筒体7的另一端设有转轴。

18.筒体7内设有笼框搅拌器,笼框搅拌器包括设置于筒体7内的笼框9,笼框9是横纵连接形成的网络状结构;筒体7两端分别设有一个花盘8,两个花盘8相对平行设置,一端花盘8与驱动装置连接,另一花盘8与转轴连接,可转动地支承于筒体7内。两花盘8之间连接有刚性支撑件10,笼框9与刚性支撑件10固定连接,花盘8通过刚性支撑件10带动笼框9旋转。刚性支撑件10一方面可提高笼框搅拌强度,减轻桡度;另一方面,刚性支撑件10在旋转过程中会形成横向膜,强化反应器内熔体混合效果,有助于低粘段的脱挥、增粘;此外,也可将挂在反应器内壁的熔体刮下,防止长时间高温碳化。刚性支撑件10的两端分别固定于两个花盘8的圆周上,可以等间隔设置,也可以不同间隔设置;刚性支撑件10的横截面形状可以为圆形或多边形,刚性支撑件10的强度能够支撑笼框9正常的旋转,刚性支撑件10的直径优选为占筒体7直径的0.25~0.5,筒体7的内壁与旋转到顶部的刚性支撑件10之间的间隙优选

为5~10mm,防止熔体挂壁。两花盘8及刚性支撑件10优选设置于笼框9内部,这样可以大幅减少所需要的花盘8直径,减小使用的花盘8的重量,从而减轻整个装置的重量。当然,两花盘8也可以以常规方式设置于笼框9外部,将笼框9包裹其中。值得一提的是,正是由于花盘8及刚性支撑件10的配合,使得本发明装置无需像常规方式一样在筒体7内设置与驱动装置连接的旋转主轴,从而减小了搅拌桡度,也避免了熔体挂轴。

19.笼框9的外缘设有凹型槽11,一方面能够将挂在反应器内壁的熔体刮下,防止长时间高温碳化;另一方面凹型槽内部带有一定的持液量,方便鼠笼低粘度成膜效果差时将低粘熔体部分提升至搅拌旋转的最高点,并从最高点向下将熔体倒出,提高低粘熔体成膜效率。鼠笼末端达到相同特性粘度时,带有凹型槽11的搅拌器长度远低于常规笼框搅拌器,极大的减轻了反应器的重量和长度。凹型槽11优选为沿筒体7轴向设置,凹型槽11的形状可以为方形、梯形或三角形。凹型槽11的深度优选为为2-10cm,宽度1-8cm。

20.当需要制备如0.60dl/g~1.0dl/g的高粘熔体时,还可以与现有技术中的圆盘搅拌器组合,构成前鼠笼后圆盘的终缩聚反应器。

21.工作过程:具有一定粘度的熔体进入本发明的终缩聚反应器内反应,低粘预缩聚熔体在笼框的作用下高效成膜,此时熔体内的乙二醇及缩聚产生的乙二醇含量均较高,在真空作用下熔体粘度快速升高,由于笼框段聚酯熔体粘度较低,液膜成膜效果不稳定,通过提高笼框段的搅拌转速,以弥补液膜的成膜效果差的问题,聚酯熔体经过笼框段的高效成膜脱挥后,特性粘度增加到0.6dl/g附近,随着熔体动力粘度增加,熔体在笼框段的尾部成膜效果减弱,液膜厚度增加,缩聚生成的乙二醇等小分子不能有效挥发,缩聚反应推动力下降,聚酯熔体粘度增幅减慢。由于本发明刚性支撑件和凹型槽配合,使得搅拌桡度小,反应器体积小,重量轻,搅拌效率高。

22.实施例2

23.本发明利用上述笼框式终缩聚反应器进行瓶用聚酯的生产方法,包括以下步骤:

24.pet瓶级聚酯由对苯二甲酸、间苯二甲酸、乙二醇、磷酸为原料制得,其中间苯二甲酸占合成聚酯总重量的0.25%,对苯二甲酸占合成聚酯总重量的70.65%,乙二醇占合成聚酯总重量的29%,磷酸占聚酯总重量的(10-50)ppm。对苯二甲酸、间苯二甲酸、乙二醇、磷酸在经历打浆、酯化、预缩聚后,预缩聚熔体的特性粘度控制在0.15dl/g。

25.预缩聚聚酯熔体进入终缩聚反应器内,终缩聚反应器除了包括本发明的笼框搅拌器外,还包括圆盘搅拌器,且为前鼠笼后圆盘组合形式。在反应温度265℃,绝对压力10pa的条件下反应100min。反应器搅拌笼框段与圆盘段的长度比例为1:0.2,低粘预缩聚熔体首先在笼框的作用下高效成膜,此时熔体内的乙二醇及缩聚产生的乙二醇含量均较高,在真空作用下熔体粘度快速升高。由于笼框段聚酯熔体粘度较低,液膜成膜效果不稳定,通过提高笼框段的搅拌转速,以转速弥补液膜的成膜效果差的问题,此时搅拌转速一般设置在6rpm。

26.聚酯熔体经过笼框段的高效成膜脱挥后,特性粘度增加到0.6dl/g附近,随着熔体动力粘度增加,熔体在笼框段的尾部成膜效果减弱,液膜厚度增加,缩聚生成的乙二醇等小分子不能有效挥发,缩聚反应推动力下降,聚酯熔体粘度增幅减慢。此时聚酯熔体开始进入圆盘段进行成膜脱挥。此时搅拌转速一般设置在2rpm。利用该终缩聚反应器及反应工艺,将低粘瓶用聚酯熔体液相增粘至0.7dl/g,聚酯熔体端羧基为40mol/t,熔点255℃,l值为84,b值为-3。

27.实施例3

28.与实施例2相比,本实施例的间苯二甲酸占合成聚酯总重量的1.8%,圆盘搅拌转速为3rpm。其他工艺及反应器设计参数一致,利用该终缩聚反应器反应器及反应工艺,将低粘瓶用聚酯熔体液相增粘至0.74dl/g,聚酯熔体端羧基为40mol/t,熔点244℃,l值为85.4,b值为-2.8。

29.实施例4

30.与实施2相比,间苯二甲酸占合成聚酯总重量的3.0%,圆盘搅拌转速为5rpm,缩聚反应温度为280℃。其他工艺及反应器设计参数一致,利用该终缩聚反应器反应器及反应工艺,将低粘瓶用聚酯熔体液相增粘至0.78dl/g,聚酯熔体端羧基为40mol/t,熔点240℃,l值为84.6,b值为-2.2。

31.实施例5

32.与实施2相比,间苯二甲酸占合成聚酯总重量的1.8%,预聚物粘度为0.35dl/g,圆盘搅拌转速为5rpm,缩聚反应温度为285℃,绝对压力5pa的条件下反应150min,其他工艺及反应器设计参数一致,利用该终缩聚反应器反应器及反应工艺,将低粘瓶用聚酯熔体液相增粘至0.75dl/g,聚酯熔体端羧基为30mol/t,熔点244℃,l值为83.8,b值为-1.2。

33.对比例1

34.pet瓶级聚酯由对苯二甲酸、间苯二甲酸、乙二醇、磷酸为原料制得,其中间苯二甲酸占合成聚酯总重量的1.8%,对苯二甲酸占合成聚酯总重量的69.2%,乙二醇占合成聚酯总重量的29%,磷酸占聚酯总重量的10-50ppm。对苯二甲酸、间苯二甲酸、乙二醇、磷酸在经历打浆、酯化、预缩聚后,预缩聚熔体的特性粘度控制在0.25dl/g。

35.预缩聚熔体进入常规鼠笼反应器,反应温度285℃,绝对压力100pa的条件下反应100min。得到瓶用聚酯熔体粘度为0.65dl/g,聚酯熔体端羧基为24mol/t,熔点244℃,l值为86.0,b值为-3.2。

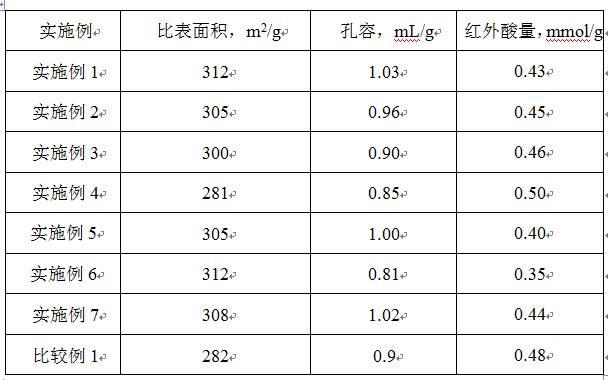

36.表1反应器结构及试验参数对瓶用聚酯性能的影响

37.

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。