1.本发明属于石油化工技术领域,涉及一种催化材料及其制备方法,特别是涉及一种具有加氢性能的催化材料及其制备方法。

背景技术:

2.目前,从我国和世界范围的一次能源消费趋势来看,石油仍将长期作为世界的主流能源。随着我国经济的持续发展,石油需求量逐年增加,虽然我国的石油产量逐渐增高,当仍然不能满足实际需求,导致我国石油净进口量逐年增加,对外依存度已经超过70%,而对于像中石化这样的石油进口大户,其对外依存度就更高。渣油是石油中杂质含量最高,最重质的组分,并且难于加工。随着我国进口石油的逐渐重质化、劣质化,如何充分利用石油中的渣油资源是解决能源问题、提高能源利用效率的关键。而渣油加氢技术凭借产品质量高、利润高和环保等优点已经成为各炼厂渣油处理的核心技术,其中催化剂更是成为渣油加氢技术中的核心。

3.cn105983413b公开了一种高活性渣油加氢催化剂的制备方法。所制备的催化剂以al2o3为载体,同时包含稀土金属氧化物和活性金属氧化物。该催化剂上稀土金属氧化物和活性金属氧化物呈间隔分布,提高了活性组分的分散性能,改善了催化剂活性。

4.cn108421561a公开了一种重油加氢催化剂及其制备方法和重油加氢处理方法。该制备方法首先采用浸渍法将加氢金属活性组分的水溶性盐和有机络合剂负载到载体上,然后进行干燥、焙烧,得到半成品催化剂;然后以含有有机络合剂的溶液作为浸渍液,对半成品催化剂进行浸渍,然后进行干燥且不进行焙烧,得到催化剂。催化剂用于重油加氢处理时,能够获得较高的脱金属率、脱残炭率和脱硫率。

5.上述专利公开的催化剂制备方法,通过添加助剂,对载体进行改性,提高了活性金属在载体上的分散性能,使催化剂活性得到提高。但是上述专利多采用氧化铝为载体,虽经过改性处理,与活性金属作用仍较强,阻碍了催化剂活性的进一步提高;同时采用氧化铝为载体的重油加氢催化剂,运转后其催化剂变为危险废弃物,废催化剂的处理和再利用步骤较繁琐,成本较高,不利于催化剂的广泛应用。

技术实现要素:

6.为了克服现有技术中存在的不足之处,本发明目的是提供一种具有加氢性能的催化材料及其制法与应用,所述催化材料以石油焦基活性炭为载体,具有较大的比表面积、孔容和孔径,与现有技术中采用的常规氧化物载体相比,有利于活性金属组分的分散,同时削弱了与活性组分的相互作用使其更易硫化,易于形成更多的加氢活性中心,使催化材料具有更高的加氢活性,同时催化剂具有高的容金属能力,催化剂具有更好的稳定性。

7.本发明第一方面提供一种具有加氢性能的催化材料的制备方法,所述制备方法包括如下内容:(1)将石油焦、扩孔剂、助剂混合,混合均匀后与水蒸气接触进行处理;

(2)将步骤(1)得到的样品与酸溶液混合,进一步经洗涤、干燥处理后得到载体;(3)以含加氢金属组分的化合物、含磷化合物和水配制含加氢金属组分和p的水溶液;(4)将步骤(3)得到的水溶液与步骤(2)得到的载体混合,静置处理后经干燥和焙烧得到催化材料。

8.上述具有加氢性能的催化材料的制备方法中,步骤(1)中所述扩孔剂可以为碳酸钙、乙酸钙、碳酸镁、乙酸镁中的一种或多种,优选为碳酸钙。

9.上述具有加氢性能的催化材料的制备方法中,步骤(1)中所述助剂可以为碳酸钾、碳酸钠、碳酸氢钾、碳酸氢钠、草酸钾、草酸钠中的一种或几种,优选为碳酸钾。

10.上述具有加氢性能的催化材料的制备方法中,步骤(1)中所述石油焦、扩孔剂、助剂的重量比为1:0.02~0.20:1~7,优选为1:0.05~0.15:2~6。

11.上述具有加氢性能的催化材料的制备方法中,步骤(1)中所述水蒸气质量空速为10~100h-1

,优选为20~80 h-1

。,所述水蒸气的质量空速为每小时通入的去离子水质量与石油焦质量的比值。

12.上述具有加氢性能的催化材料的制备方法中,步骤(1)中所述处理具体过程如下:将石油焦、扩孔剂和助剂混合均匀,然后在水蒸气气氛下进行升温处理,其中所述的处理温度为500~1000℃,优选为600~900℃,处理时间为30~240min,优选为60~180min。所述处理过程进一步优选包括两段,其中第一段处理在500~800℃,优选600~800℃下处理15~120min,优选然后升温至800~1000℃进行第二段处理,时间为15~120min。

13.上述具有加氢性能的催化材料的制备方法中,步骤(2)中所述酸溶液为无机酸溶液,具体可以为盐酸、硫酸、硝酸中的一种或多种,优选为盐酸。所述酸溶液的浓度为10wt%~30wt%。所述酸溶液与步骤(1)所得样品的体积比为1:1~10:1,混合时间为4~14h,优选为6~12h。

14.上述具有加氢性能的催化材料的制备方法中,步骤(2)所述洗涤为水洗,首先将样品与去离子水混合,混合均匀后进行固液分离,直至滤液ph值呈中性。样品与去离子水质量比为1:5~1:30,优选为1:10~1:20。

15.上述具有加氢性能的催化材料的制备方法中,步骤(2)中所述干燥温度为100~200℃,优选干燥温度为120~180℃,干燥时间为2~10h,优选干燥时间为4~8h;所述干燥优选在真空条件下进行。

16.上述具有加氢性能的催化材料的制备方法中,步骤(3)中所述含加氢金属组分的化合物为含第vib族金属和/或第viii族金属的化合物,所述含第vib族金属的化合物可以为含钼化合物、含钨化合物中的一种或几种,所述含第viii族金属的化合物为含镍化合物、含钴化合物中的一种或几种。所述含钼化合物可以为氧化钼和/或七钼酸铵;所述含镍化合物为碱式碳酸镍和/或硝酸镍;所述含钴化合物为碱式碳酸钴和/或硝酸钴。

17.上述具有加氢性能的催化材料的制备方法中,步骤(3)中所述含磷化合物可以为磷酸、磷酸二氢铵、磷酸一氢铵中的一种或几种。

18.上述具有加氢性能的催化材料的制备方法中,步骤(3)中所述含加氢金属组分和p的水溶液中加氢金属组分的浓度为0.03~0.5g/ml(以加氢金属氧化物计),p的浓度为0.002~0.05 g/ml。可以采用本领域现有的方法进行配制。

19.上述具有加氢性能的催化材料的制备方法中,步骤(4)中所述静置时间为1~3h。

20.上述具有加氢性能的催化材料的制备方法中,步骤(4)中所述干燥温度为80~120℃,干燥时间为4~12h。

21.上述具有加氢性能的催化材料的制备方法中,步骤(4)中所述焙烧在惰性气氛下进行,所述惰性气氛为氮气、氦气、氖气、氩气、氪气、氙气中的一种或多种;焙烧温度为400~600℃,焙烧时间为1~5h。

22.上述具有加氢性能的催化材料的制备方法中,在步骤(2)得到的催化剂载体上可以引入其它金属,如fe、zr、ti、b、la、ce中的一种或几种。

23.本发明第二方面提供一种采用上述制备方法得到的具有加氢性能的催化材料。

24.所述具有加氢性能的催化材料包括加氢活性金属组分和载体,加氢活性金属组分为第vib族金属和/或第viii族金属中的一种或几种,载体为石油焦基活性炭。

25.上述具有加氢性能的催化材料中,所述具有加氢性能的催化材料中引入助剂,所述助剂为p、zr、ti、fe中的一种或多种。以催化剂重量为基准,所述助剂含量(以氧化物计)为0.1%~10wt%。

26.上述具有加氢性能的催化材料中,其中第vib族金属一般为mo和/或w,第viii族金属一般为ni和/或co。

27.上述具有加氢性能的催化材料中,所述金属组分优选为mo和ni,以催化剂重量为基准,moo3含量为2%~30wt%,nio含量为1%~15wt%。

28.上述具有加氢性能的催化材料中,所述载体上可以引入其它金属,如zr、ti、b、la、ce中的一种或几种。

29.上述具有加氢性能的催化材料中,所述具有加氢性能的催化材料的性质如下:比表面积为400~800m2/g,孔容为2.0~4.0ml/g。

30.本发明第三方面提供一种含烃原料加氢处理工艺,将含烃原料与氢气混合进入反应系统进行反应,所述反应系统内装填有上述具有加氢性能的催化材料。

31.上述含烃原料加氢处理工艺中,所述含烃原料可以为柴油、蜡油、渣油中的一种或几种,其中烃原料优选渣油。

32.上述含烃原料加氢处理工艺中,所述反应条件为:反应温度为320~450℃,反应压力为6~18mpa,氢油体积比为400~1000:1,体积空速为0.1~3.0h-1

;优选反应温度为340~430℃,反应压力为8~15mpa,氢油体积比为500~800:1,体积空速为0.2~2.0h-1

。

33.与现有技术相比,本发明所述具有加氢性能的催化材料及其制备方法和应用具有如下优点:1、本发明所述具有加氢性能的催化材料的制备方法中,使用的扩孔剂在石油焦处理过程中首先能够分解生成氧化物和具有通孔、扩孔作用的二氧化碳,生成的氧化物进一步在水蒸气气氛下与助剂发生反应再次生成扩孔剂,同时得到强碱活化剂(氢氧化钾、氢氧化钠)。再次生成的扩孔剂继续对石油焦进行扩孔处理,而副产的强碱(氢氧化钾、氢氧化钠)对石油焦具有高活化效果,能够在处理过程中对石油焦起到活化作用,只要助剂存在就会周而复始的发生反应,直至助剂全部反应完。持续不断生成的二氧化碳会使活性炭载体具有更大的孔容和孔径,有利于重油中沥青质等大分子与活性中心的接近、扩散和转化,同时对于重油原料中的杂质具有更高的容纳能力;同时扩孔剂分解生成的氧化物,可以通过酸洗除去,不会对活性炭载体的性质造成影响。

34.2、本发明所述具有加氢性能的催化材料的制备方法中,在步骤(1)处理过程中,水蒸气主要是与扩孔剂生成的氧化物发生反应,一方面不断的再次生成扩孔剂,另一方面生成对石油焦有高活化能力的强碱活化剂,而不用直接加入强碱进行活化;当扩孔剂反应完后继续通入水蒸气,水蒸气可以持续对石油焦进行活化,能够起到再次通孔和扩孔的作用,使活性炭载体具有更大的孔容和孔径。

35.3、本发明所述具有加氢性能的催化材料以石油焦基活性炭为载体,与现有技术中采用的常规氧化物载体相比,具有较大的比表面积和孔容,可以负载足够多的活性金属组分,并且有利于活性金属组分的分散,载体与活性金属组分之间相互作用较弱使活性金属硫化更完全,易于形成更多的加氢活性中心,保证催化材料具有更高的加氢活性。

36.4、本发明所述具有加氢性能的催化材料以石油焦基活性炭为载体,利用活性炭载体与应用过程中产生的积碳的相溶作用,能够有效分散生焦前身物,终止自由基反应,减少反应生焦,提高了催化剂的抗积碳能力。

37.5、本发明所述具有加氢性能的催化材料以石油焦基活性炭为载体,有利于活性金属的回收,简化了废剂中活性金属的回收过程,减少了对环境的二次污染。

具体实施方式

38.下面通过具体实施例进一步说明本发明的方案和效果。本发明中,wt%为质量分数。

39.本发明中比表面积、孔容采用低温液氮物理吸附法测得,具体采用美国麦克公司asap2420型号的低温氮吸附仪器测得。具体过程:取少量样品在300℃下真空处理3~4h,最后将产品置于液氮低温(-200℃)条件下进行氮气吸-脱附测试。其中表面积根据bet方程得到,孔径分布根据bjh模型得到。

40.实施例1(1)载体制备将1000g石油焦焦研磨至粉状,然后与50g碳酸钙、3000g碳酸钾混合均匀,置于管式炉中,开始升温,温度超过100℃后通入水蒸气,空速为50h-1

,继续升温至700℃,恒定60min,然后升温至900℃,恒定60min,停止通入水蒸气,在真空条件下降至室温,真空度为-0.1mpa。

41.将上述活化后的样品研磨成粉状,按体积比1:3与浓度为20wt%的盐酸溶液混合,充分搅拌,混合时间为8h,然后进行固液分离,得到的固体再经去离子水洗涤,直至滤液ph值呈中性,所得固定样品置于真空干燥箱中,真空条件下,150℃干燥6h,制得活性炭载体。

42.(2)催化剂制备将4.3g磷酸h3po4(浓度85 wt%)溶于50ml水中,然后加入11.6g三氧化钼和5.3g碱式碳酸镍,升温至100℃并搅拌回流2.0h,过滤后定容为100ml,即得mo-ni-p水溶液。

43.将mo-ni-p水溶液全部加入到100g所制备的载体中,混合均匀后静置3h,然后在真空条件下110℃干燥4h,在氮气气氛下450℃焙烧3h,得到催化剂,其中moo3含量为10.0wt%,nio含量为2.5wt%,p2o5含量为2.3wt%。催化剂性质列于表1。

44.(3)催化剂评价采用高压釜对催化剂进行活性评价,所用的原料油性质见表2,评价条件为:反应压力15.0mpa,反应温度430℃,反应时间1h,油剂比13:1,评价结果见表3。

45.实施例2(1)载体制备将1000g石油焦焦研磨至粉状,然后与100g碳酸钙、4000g碳酸钾混合均匀,置于管式炉中,开始升温,温度超过100℃后通入水蒸气,空速为50h-1

,继续升温至700℃,恒定60min,然后升温至900℃,恒定60min,停止通入水蒸气,在真空条件下降至室温,真空度为-0.1mpa。

46.将上述活化后的样品研磨成粉状,按体积比1:3与浓度为20wt%的盐酸溶液混合,充分搅拌,混合时间为8h,然后进行固液分离,得到的固体再经去离子水洗涤,直至滤液ph值呈中性,所得固定样品置于真空干燥箱中,真空条件下,150℃干燥6h,制得活性炭载体。

47.(2)催化剂制备将6.5g磷酸h3po4(浓度85 wt%)溶于50ml水中,然后加入17.4g三氧化钼和8.1g碱式碳酸镍,升温至100℃并搅拌回流2.0h,过滤后定容为100ml,即得mo-ni-p水溶液。

48.将mo-ni-p水溶液全部加入到100g所制备的载体中,混合均匀后静置3h,然后在110℃干燥4h,在氮气气氛下450℃焙烧3h,得到催化剂,其中moo3含量为15.0wt%,nio含量为3.8wt%,p2o5含量为3.4wt%。催化剂性质列于表1。

49.(3)催化剂评价催化剂的评价同实施例1,评价结果见表3。

50.实施例3(1)载体制备将1000g石油焦焦研磨至粉状,然后与150g碳酸钙、5000g碳酸钾混合均匀,置于管式炉中,开始升温,温度超过100℃后通入水蒸气,空速为50h-1

,继续升温至700℃,恒定60min,然后升温至900℃,恒定60min,停止通入水蒸气,在真空条件下降至室温,真空度为-0.1mpa。

51.将上述活化后的样品研磨成粉状,按体积比1:3与浓度为20wt%的盐酸溶液混合,充分搅拌,混合时间为8h,然后进行固液分离,得到的固体再经去离子水洗涤,直至滤液ph值呈中性,所得固定样品置于真空干燥箱中,真空条件下,150℃干燥6h,制得活性炭载体。

52.(2)催化剂制备将8.6g磷酸h3po4(浓度85 wt%)溶于50ml水中,然后加入23.2g三氧化钼和10.6g碱式碳酸镍,升温至100℃并搅拌回流2.0h,过滤后定容为100ml,即得mo-ni-p水溶液。

53.将mo-ni-p水溶液全部加入到100g所制备的载体中,混合均匀后静置3h,然后在110℃干燥4h,在氮气气氛下450℃焙烧3h,得到催化剂,其中moo3含量为20.0wt%,nio含量为5.0wt%,p2o5含量为4.6wt%。催化剂性质列于表1。

54.(3)催化剂评价催化剂的评价同实施例1,评价结果见表3。

55.实施例4在实施例3中,将磷酸h3po4(浓度85 wt%)改为12.9g,三氧化钼改为34.8g,碱式碳酸镍改为15.9g,其余同实施例1,得到催化剂,其中moo3含量为30.0wt%,nio含量为7.5wt%,p2o5含量为6.9wt%。催化剂性质列于表1。

56.催化剂的评价同实施例1,评价结果见表3。

57.实施例5在实施例1中,将磷酸h3po4(浓度85 wt%)改为1.72g,三氧化钼改为4.64g,碱式碳酸镍

改为2.12g,其余同实施例1,得到催化剂,其中moo3含量为4.0wt%,nio含量为1.0wt%,p2o5含量为0.92wt%。催化剂性质列于表1。

58.催化剂的评价同实施例1,评价结果见表3。

59.实施例6在实施例1中,将3000g碳酸钾改为3000g碳酸钠,其余同实施例1,得到催化剂,其中moo3含量为10.0wt%,nio含量为2.5wt%,p2o5含量为2.3wt%。催化剂性质列于表1。

60.催化剂的评价同实施例1,评价结果见表3。

61.实施例7在实施例1中,将水蒸气处理由700℃,恒定60min,然后升温至900℃,恒定60min,改为800℃,恒定120min,其余同实施例1,得到催化剂,其中moo3含量为10.0wt%,nio含量为2.5wt%,p2o5含量为2.3wt%。催化剂性质列于表1。

62.催化剂的评价同实施例1,评价结果见表3。

63.实施例8在实施例1 中,将5.3g碱式碳酸镍改为5.2g碱式碳酸钴,其余同实施例1,得到催化剂,其中moo3含量为10.0wt%,coo含量为2.5wt%,p2o5含量为2.3wt%。催化剂性质列于表1。

64.催化剂的评价同实施例1,评价结果见表3。

65.比较例1(1)载体制备将1000g石油焦焦研磨至粉状,然后与50g碳酸钙、3000g碳酸钾混合均匀,置于管式炉中,开始升温至700℃,恒定60min,然后升温至900℃,恒定60min,停止通入水蒸气,在真空条件下降至室温,真空度为-0.1mpa。

66.将上述活化后的样品研磨成粉状,按体积比1:3与浓度为20wt%的盐酸溶液混合,充分搅拌,混合时间为8h,然后进行固液分离,得到的固体再经去离子水洗涤,直至滤液ph值呈中性,所得固定样品置于真空干燥箱中,真空条件下,150℃干燥6h,制得活性炭载体。

67.(2)催化剂制备将4.3g磷酸h3po4(浓度85 wt%)溶于50ml水中,然后加入11.6g三氧化钼和5.3g碱式碳酸镍,升温至100℃并搅拌回流2.0h,过滤后定容为100ml,即得mo-ni-p水溶液。

68.将mo-ni-p水溶液全部加入到100g所制备的载体中,混合均匀后静置3h,然后在真空条件下110℃干燥4h,在氮气气氛下450℃焙烧3h,得到催化剂,其中moo3含量为10.0wt%,nio含量为2.5wt%,p2o5含量为2.3wt%。催化剂性质列于表1。

69.(3)催化剂评价催化剂的评价同实施例1,评价结果见表3。

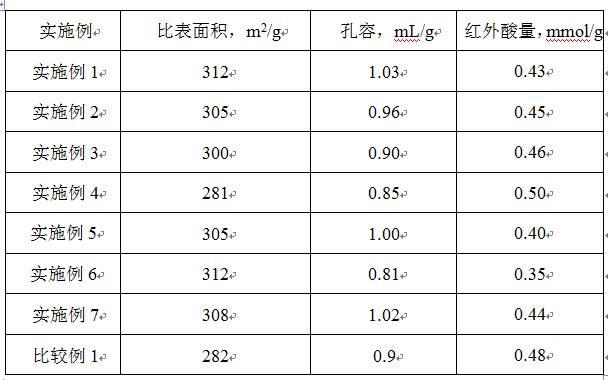

70.表1催化剂的物化性质

表2 原料油性质表3 催化剂评价结果

以比较例1的活性为100,其它与比较例活性比较后的评价结果见表3。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。