1.本实用新型涉及自动化机械技术领域,特别涉及一种机械手内托自动装配机。

背景技术:

2.在包装行业中,生产过程的自动化极大提高了产品的生产效率,保证了加工质量的稳定,为了与生产过程相适应,迫切要求实现装配过程的自动化。包装内托能够保护包装产品不受损,起到保护产品的作用,而现有的内托装配机自动化程度不高、工作效率低,亟需一种内托装配自动化程度高、工作效率高的内托自动装配机来实现内托的快速装配,以解决现有技术中存在的问题,经检索,未发现与本实用新型相同或相似的技术方案。

技术实现要素:

3.本实用新型目的是:提供一种机械手内托自动装配机,以解决现有技术中内托装配机自动化程度不高、工作效率低的问题。

4.本实用新型的技术方案是:一种机械手内托自动装配机,包括控制柜,还包括与控制柜连接用于对内托自动上料的上料机构、设置在上料机构上的分盒机构、设置在上料机构上用于搬移内托的移栽搬运机构、设置在所述移栽搬运机构的下方用于对内托位置固定的定位平台、设置在控制柜上用于移动所述定位平台上内托的机械手;所述上料机构包括顶升料仓、输送带组件、上料防呆组件、导向杆组件、运料传感器以及取料传感器。

5.优选的,所述顶升料仓包括料仓龙骨架、与料仓龙骨架连接的顶升电缸、与顶升电缸传动连接的顶升板;所述输送带组件包括装设在料仓龙骨架上的输送带固定架、架设在输送带固定架上的输送带驱动电机模组、装设在输送带驱动电机模组上的两条平行运行的皮带;所述上料防呆组件设置在料仓龙骨架上且位于输送带组件的后方,包括旋转气缸、与旋转气缸连接的旋转轴、与旋转轴连接的翻转板以及与翻转板连接的防呆插板;所述导向杆组件与料仓龙骨架连接,包括导向杆、设置在导向杆上的前挡板以及与料仓龙骨架连接的后挡板;所述运料传感器设置在输送带组件的一侧,所述取料传感器设置在顶升料仓的一侧。

6.优选的,所述分盒机构包括与料仓龙骨架固定连接的分盒驱动气缸、与分盒驱动气缸连接的卡盒插板。

7.优选的,所述移栽搬运机构包括与料仓龙骨架连接的支撑架、固定在支撑架上并依次传动连接的无杆气缸、上下搬运气缸、夹爪旋转气缸,所述无杆气缸两侧的下方均设置有缓冲器。

8.优选的,所述定位平台包括固定连接在料仓龙骨架上的推动气缸和线轨固定板、安装在线轨固定板上的两条线轨、与推动气缸固定连接且架设在两条线轨上的定位作业板,所述定位作业板的一端装有两块相互垂直的定位挡板,另一端装有两块与定位挡板位置相对应的定位推板,所述定位推板上均设置有定位推板气缸,所述定位推板气缸与定位作业板固定连接。

9.优选的,所述机械手的端部为气控吸盘,所述控制柜控制上料机构、分盒机构、移栽搬运机构、定位平台、机械手。

10.与现有技术相比,本实用新型的优点是:

11.(1)本实用新型中上料机构的上料防呆组件避免在运料过程中相邻两摞内托的间距太小引起的内托碰擦散落,甚至无间距而引起内托端部互相插扣,进而影响内托的取料,防呆是一种预防矫正的行为约束手段,运用避免产生错误的限制方法,本实用新型中的上料防呆组件可以让操作者不需要花费注意力、也不需要经验与专业知识即可凭直觉无误完成正确的操作。

12.(2)本实用新型中分盒机构包括与料仓龙骨架固定连接的分盒驱动气缸、与分盒驱动气缸连接的卡盒插板,由于内托有凹槽,当内托堆叠在一起取料时可能会出现一次取出多个的情况,分盒机构可以很好解决该问题,极大的提高了机械手内托自动装配机的工作效率。

13.(3)本实用新型采用了端部为气控吸盘的机械手将内托移动至下一作业系统,移送内托效率更高,放置内托更精准。

附图说明

14.下面结合附图及实施例对本实用新型作进一步描述:

15.图1为本实用新型所述一种机械手内托自动装配机的结构示意图。

16.图2、图3为本实用新型所述上料机构的结构示意图。

17.图4为本实用新型所述上料机构中导向杆组件配合内托运料、取料的结构示意图。

18.图5为本实用新型所述上料机构中顶升板与顶升电缸传动连接的结构示意图。

19.图6为本实用新型所述分盒机构的结构示意图。

20.图7为本实用新型所述移栽搬运机构的结构示意图。

21.图8为本实用新型所述定位平台的结构示意图。

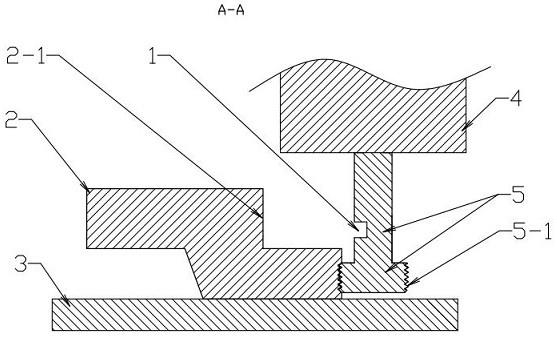

22.其中:1、控制柜,2、上料机构,3、分盒机构,4、移栽搬运机构,5、定位平台,6、机械手,21、顶升料仓,22、输送带组件,23、上料防呆组件,24、导向杆组件,25、运料传感器,26、取料传感器,211、料仓龙骨架,212、顶升电缸,213、顶升板,221、输送带固定架,222、输送带驱动电机模组,223、皮带,231、旋转气缸,232、旋转轴,233、翻转板,234、防呆插板,241、导向杆,242、前挡板,243、后挡板,31、分盒驱动气缸,32、卡盒插板,41、支撑架,42、无杆气缸,43、上下搬运气缸,44、夹爪旋转气缸,45、缓冲器,51、推动气缸,52、线轨固定板,53、线轨,54、定位作业板,55、定位挡板,56、定位推板,57、定位推板气缸。

具体实施方式

23.下面结合具体实施例,对本实用新型的内容做进一步的详细说明:

24.如1图所示,一种机械手内托自动装配机,包括控制柜1,还包括与控制柜1连接用于对内托自动上料的上料机构2、设置在上料机构2上的分盒机构3、设置在上料机构2上用于搬移内托的移栽搬运机构4、设置在移栽搬运机构4的下方用于对内托位置固定的定位平台5、设置在控制柜1上用于移动定位平台5上内托的机械手6,通过控制柜1控制上料机构2、分盒机构3、移栽搬运机构4、定位平台5、机械手6,完成对堆叠放置的内托进行上料、分盒、

搬移、定位、移送至下一作业系统,工作效率高。

25.如图2、3以及图6所示,上料机构2包括顶升料仓21、输送带组件22、上料防呆组件23、导向杆组件24、运料传感器25以及取料传感器26。顶升料仓21包括料仓龙骨架211、与料仓龙骨架211连接的顶升电缸212、与顶升电缸212传动连接的顶升板213(如图5所示);输送带组件22包括装设在料仓龙骨架211上的输送带固定架221、架设在输送带固定架221上的输送带驱动电机模组222、装设在输送带驱动电机模组222上的两条平行运行的皮带223;上料防呆组件23设置在料仓龙骨架211上且位于输送带组件22的后方,包括旋转气缸231、与旋转气缸231连接的旋转轴232、与旋转轴232连接的翻转板233以及与翻转板233连接的防呆插板234,上料防呆组件23可以避免在运料过程中相邻两摞内托的间距太小引起的内托碰擦散落,甚至无间距而引起内托端部互相插扣,进而影响内托的取料;导向杆组件24与料仓龙骨架211连接,包括导向杆241、设置在导向杆241上的前挡板242以及与料仓龙骨架连接的后挡板243(如图4所示),导向杆241、前挡板242以及后挡板243的设置可以保证内托在皮带223上运料、取料过程中不会倾倒;运料传感器25设置在输送带组件22的一侧,取料传感器26设置在顶升料仓21的一侧;分盒机构3包括与料仓龙骨架211固定连接的分盒驱动气缸31、与分盒驱动气缸31连接的卡盒插板32,由于内托有凹槽,当内托堆叠在一起取料时可能会出现一次取出多个的情况,分盒机构3可以很好解决该问题。

26.上料、分盒具体实施为:启动上料防呆组件23,旋转气缸231通过旋转轴232、翻转板233驱动防呆插板234往皮带223一侧向上翻转90度,以防呆插板234的位置为基准将内托堆放在皮带223上,将每摞堆叠放置的内托依次放置在相邻的防呆插板234之间,放料完成后,控制上料防呆组件23复位,顶升电缸212驱动顶升板213向上移动,并驱动与之对应的一摞内托同步向上运动,当取料传感器26检到内托时,分盒机构3的分盒驱动气缸31驱动卡盒插板32,卡盒插板32插入顶升板213上最顶端内托与下一层内托之间的空隙中,然后移栽搬运机构4搬移最顶端内托至定位平台5,分盒驱动气缸31驱动卡盒插板32复位,顶升电缸212驱动顶升板213向上移动,以此重复作业;当顶升板213移动至最高位置时,顶升电缸212驱动顶升板213复位,输送带驱动电机模组222驱动皮带223移动,当运料传感器25检测到后面需要取料的一摞内托移动到指定位置时,顶升电缸212驱动顶升板213向上移动,重复前面所述过程,完成内托的上料、分盒作业。

27.如图7、图8所示,移栽搬运机构4包括与料仓龙骨架211连接的支撑架41、固定在支撑架41上并依次传动连接的无杆气缸42、上下搬运气缸43、夹爪旋转气缸44,无杆气缸42两侧的下方均设置有缓冲器45,缓冲器45用于保护机械设备和降低噪音;定位平台5包括固定连接在料仓龙骨架211上的推动气缸51和线轨固定板52、安装在线轨固定板52上的两条线轨53、与推动气缸51固定连接且架设在两条线轨53上的定位作业板54,所述定位作业板54的一端装有两块相互垂直的定位挡板55,另一端装有两块与定位挡板55位置相对应的定位推板56,定位推板56上均设置有定位推板气缸57,定位推板气缸57与定位作业板54固定连接;机械手6的端部为气控吸盘。

28.搬运、定位、移送具体实施为:移栽搬运机构4将最顶端内托搬移至定位平台5,其中,无杆气缸42控制夹爪旋转气缸44的横向运动,上下搬运气缸43控制夹爪旋转气缸44的升降运动,夹爪旋转气缸44将内托夹起并顺时针旋转90度放置在定位平台5的中部,然后定位推板气缸57推动定位推板56,两块定位推板56与两块定位挡板55相配合重新将内托位置

固定,推动气缸51推动定位作业板54沿两条线轨53移动,将定位作业板54移送至靠近机械手6一侧的两条线轨53末端,机械手6通过气控吸盘将定位作业板54上的内托移动至下一作业系统,两个定位推板气缸57以及推动气缸51分别驱动两块定位推板56、定位作业板54复位,完成内托的搬运、定位、移送作业。

29.控制柜1控制上料机构2、分盒机构3、移栽搬运机构4、定位平台5、机械手6作业。

30.上述实施例只为说明本实用新型的技术构思及特点,其目的在于让熟悉此项技术的人能够了解本实用新型的内容并据以实施,并不能以此限制本实用新型的保护范围。对于本领域技术人员而言,显然本实用新型不限于上述示范性实施例的细节,而且在不背离本实用新型的精神或基本特征的情况下,能够以其他的具体形式实现本实用新型,因此无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本实用新型的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本实用新型内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。